- •Введение

- •1. Обоснавание целесообразности строительства и выбора ассортимента изделий

- •1.1. Характеристика выпускаемой продукции

- •Физико-химические показатели качества изделий.

- •2.Технологическая часть

- •2.1. Выбор и расчет производительности печей

- •Коэффициенты для пересчета в условный сорт хлеба и хлебобулочных изделий.

- •2.1.1. Расчет печи для производства хлеба белого

- •Техническая характеристика печи р3-хпу-25.

- •Техническая характеристика печи г4-хпс-40.

- •Техническая характеристика печи г4-хпс-25.

- •2.1.2. Подбор печи для хлеба ржаного заварного

- •Техническая характеристика печи фтл-2-66.

- •Уточненная мощность предприятия.

- •2.2. Выбор и обоснование технологических схем приготовления хлеба

- •2.2.1. Принципиально-технологическая схема производства хлебобулочных изделий

- •2.3. Выход хлебобулочных изделий

- •2.3.1. Расчет выхода готовых изделий

- •Нормативная рецептура хлеба белого из муки пшеничной высшего сорта.

- •Нормативная рецептура хлеба ржаного заварного из муки ржаной обдирной.

- •Выход хлебобулочных изделий.

- •Запас сырья.

- •2.5. Обоснование и расчет оборудования для хранения и подготовки сырья

- •2.7. Подготовка дополнительного сырья к производству

- •2.8. Расчет рецептур по фазам технологического процесса

- •Соотношение сухих веществ и влаги в сырье.

- •Пофазная рецептура приготовления жидких дрожжей на мезофильных заквасках.

- •2.8.1. Расчет рецептур при опарном способе приготовления

- •Пофазная рецептура приготовления теста.

- •2.8.2. Расчет пофазной рецептуры приготовления хлеба белого из пшеничной муки высшего сорта

- •Нормативная рецептура на 100 кг муки для хлеба белого из муки пшеничной высшего сорта.

- •Соотношение сухих веществ и влаги в опаре.

- •Расход сырья и полуфабрикатов на замес теста.

- •Пофазная рецептура приготовления хлеба белого из пшеничной муки высшего сорта

- •2.8.3. Приготовление теста из ржаной и смеси ржаной и пшеничной муки

- •Показатели ржаных заквасок.

- •Рецептура и режим приготовления густой закваски в производственном цикле.

- •Рецептура приготовления теста на густой закваске.

- •2.8.4. Расчет пофазной рецептуры приготовления хлеба ржаного заварного

- •Расход сырья на замес заварки.

- •Расход сырья и полуфабрикатов на замес закваски

- •Количество муки на замес теста:

- •Количество раствора соли

- •Расход сырья и полуфабрикатов на замес теста

- •Пофазная рецептура приготовления хлеба ржаного заварного

- •2.9. Расчет и подбор технологического оборудования

- •2.9.1. Расчет тестоприготовительного отделения

- •2.9.1.1. Расчет тестоприготовительного оборудования для хлеба белого

- •Минутный расход для каждого вида сырья

- •Минутный расход сырья и полуфабрикатов на одну линию производства хлеба белого

- •Производственная рецептура и режимы приготовления хлеба белого из муки пшеничной высшего сорта

- •2.9.1.2.Тестоприготовительное отделение для хлеба ржаного заварного

- •Загрузка сырья в заварочную машину для производства заварки.

- •Загрузка сырья в дежу для производства закваски.

- •Загрузка сырья в дежу для производства теста.

- •Производственная рецептура и режимы приготовления хлеба ржаного заварного.

- •2.9.1.3. Расчет оборудования для брожения жидких полуфабрикатов

- •2.9.1.4. Расчет оборудования для приготовления жидких дрожжей

- •2.9.2. Обоснование расчета тесторазделочного отделения

- •Операции разделки теста для различных хлебобулочных изделий.

- •2.9.2.1. Тесторазделочное отделение для хлеба белого из муки пшеничной высшего сорта

- •2.9.2.2. Тесторазделочное отделение для хлеба ржаного заварного

- •2.10. Хлебохранилище и экспедиция

- •2.10.1. Схема контейнерного типа

- •2.10.2. Схема стопочно-лоткового типа

- •3. Перечень технологического оборудования по хлебозаводу

- •Перечень технологического оборудования по хлебозаводу.

- •Приложения

- •Нормы выходов хлеба и хлебобулочных изделий для расчетов при проектировании

- •Нормы складирования сырья.

- •Техническая характеристика хлебопекарных печей

- •Примерные размеры изделий

- •Технические характеристики расстойно-печных агрегатов

- •Технические характеристики бункеров (силосов)

- •Технические характеристики тестоприготовительных агрегатов

- •Масса муки на 100 дм3 емкости

- •Технические характеристики тестомесильных машин

- •Технические характеристики бродильных чанов и емкостей.

- •Технические характеристики тестоделителей

- •Технические характеристики расстойных шкафов

- •Технические характеристики расстойных шкафов для ротационных печей и пекарных шкафов

- •Нормы расхода растительного масла

- •Нормы расхода растительного масла на смазку форм и оборудования при производстве формового хлеба

- •Количество хлеба и хлебобулочных изделий, укладываемых в лотки

- •Содержание влаги в сырье.

- •Рекомендуемая литература

- •Соболева Елена Викторовна расчет хлебозаводов

Запас сырья.

|

Наименование сырья |

мука пш в/с |

мука ржан. обойная |

солод |

дрожжи |

соль |

сахар |

тмин |

растит. масло |

|

Срок хранения, сут

|

7

|

7

|

15

|

3

|

15

|

15

|

15

|

15

|

|

Запас сырья, кг |

42484,54 |

54674,06 |

6166,20 |

364,14 |

3033,30 |

910,35 |

123,30 |

311,55 |

2.5. Обоснование и расчет оборудования для хранения и подготовки сырья

Нормами технологического проектирования предприятий хлебопекарной промышленности рекомендуется хранить муку бестарно в силосах и бункерах. Хранить муку в мешках допускается в отдельных случаях при соответствующем обосновании. Запас муки должен быть на 6…7 суток работы предприятия. При окончательном решении следует учитывать, что минимальное количество силосов должно быть не менее двух для каждого сорта. Это связано с требованиями ее учета, так как при производстве муку необходимо брать из одного силоса, а прием муки из автомуковоза должен осуществляться в полностью освободившийся другой бункер. Внутрипроизводственный транспорт муки может быть аэрозольным, механическим или смешанным. Количество и вместимость силосов рассчитывают в зависимости от ее потребления по сортам, с учетом нормативов запаса массы, единовременного поступления муки с автомуковоза и системы учета. Выбор при проектировании марки и емкости силосов для хранения муки зависит от общей вместимости силосов и распределения муки по сортам, габаритных размеров склада, типа склада (открытый, закрытый), эксплуатационных свойств бункеров и силосов, эффективности разгрузки, очистки, асперации и т.д. Также следует предусмотреть возможность увеличения вместимости силосов или бункеров, возможность применения пневматического или механического транспорта, учета муки в силосах и бункерах, технологической сборки и монтажа. Следует предусмотреть отдельный мукопровод для транспортировки муки к каждому силосу.

Общий объем емкости для хранения муки рассчитывается по формуле:

(56)

(56)

где

![]() –

семисуточный запас муки, кг;

–

семисуточный запас муки, кг;

ρi – объемная масса муки, кг/м3.

Объемная масса муки зависит от сорта и высоты засыпки (см. ВНТП 02-92) и составляет

-

Мука

Объемная масса муки, кг/м3

Пшеничная экстра, в/c, 1c, 2с

540…620

Пшеничная обойная

520

Ржаная обдирная и обойная

420

Ржаная сеяная

500

![]()

По полученному объёму выбираем силоса.

Выбираем силос марки ХЕ-160а объемом 52,9 м3, тогда число силосов при коэффициенте использования 0,9 расчитывается по формуле:

(57)

(57)

Количество силосов для пшеничной муки высшего сорта

Количество силосов для муки ржаной обойной

Для каждого сорта муки должен быть один дополнительный силос. Тогда общее количество силосов:

Nобщ = 2 + 3 + 1 + 1 = 7 шт.

Подача муки в силоса осуществляется аэрозольным транспортом по трубам диаметром 75 мм. Для транспортировки муки из машин предусматривается приемный щиток ХЩП-2, имеющий четыре патрубка. Диаметр мукопровода 100 мм. Для исключения смешивания муки различных сортов предусматриваем две системы аэрозольного транспорта. Для очистки воздуха от мучной пыли устанавливается на каждом силосе фильтр марки М-102. Для обеспечения возможности подачи муки в любой силос на мукопроводе перед силосами установлены двухходовые переключатели марки М-125 с диаметром патрубка 75 мм. Для транспортировки муки на производство предусматривается аэрозольный транспорт. Под каждым силосом установлен шлюзовый роторный питатель марки М-122, для подачи воздуха в шлюзовые питатели и в нижнюю часть силосов для аэрирования муки используется компрессорная станция ВУ-6/4. Для подсоединения шлюзовых питателей к мукопроводу предусматриваются двухходовые переключатели.

Мука доставляется на хлебозаводы атомуковозами марки К4-АМГ. При въезде на предприятие автомуковозы взвешиваются. Весы должны быть совмещены с проходной предприятия. При использовании муки в мешках технологическая схема предусматривает их прием и расстаривание через приемники с пневмонагнетанием ХМП-М и подачей муки аэротранспортом через просеиватели (просеивательная линия с фильтрами) и автоматические весы в подвесные бункеры.

При проектировании склада бестарного хранения муки (БХМ), следует принимать проходы между силосами и стеной не менее 0,7 м, между двумя смежными в ряду силосами не менее 0,25м. Высота помещения над силосами не менее 1 м. Расстояние от площадки обслуживания до строительных конструкций не менее 2 м. БХМ проектируют открытого или частично открытого типа в условиях со средней температурой наиболее холодного периода года до -30 оС. Закрытого типа – при температуре ниже -30 оС. БХМ располагают как можно ближе к местам потребления муки, учитывая пожаро и взрывоопастность. Расстояние от стен завода до отдельно стоящего здания склада БХМ открытого типа не менее 18 м.

При малой производственной мощности, возможно использование бункеров БХМ в качестве производственных бункеров.

При бестарном хранении муки на заводе необходимо предусмотреть помещение для суточного запаса муки в мешках (по 70 кг), которые укладываются на поддоны размером 800х1200 мм по 12 шт на каждый. Поддоны укладывают по три штуки в штабеля. Муку необходимо хранить отдельно от других видов сырья. Хранение в таре остального сырья, кроме скоропортящегося, допускается в одном (общем) помещении. Ароматическое сырье (пряности, углеаммонийная соль и т.д.) хранят отдельно.

Количество мешков с мукой на складе Nмеш, шт. определяется следующим образом

где mмешка – масса мешка, кг; Nподдонов – количество поддонов с мешками, шт.; Nштаб – количество штабелей с поддонами, шт.; а – количество мешков на поддоне, шт., а =3*4= 12 шт.; b – количество поддонов в штабеле, шт., b = 3 шт.

Для суточного запаса муки пшеничной высший сорт (6069,22 кг) количество мешков, поддонов и штабелей составляет:

![]()

![]()

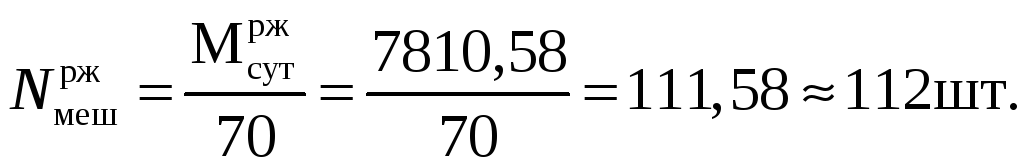

Для суточного запаса муки ржаной обойной (7810,58 кг) количество мешков, поддонов и штабелей составляет:

![]()

![]()

Солод ржаной ферментированный хранится в мешках по 50 кг. Тогда для 15-суточного запаса солода (6166,20 кг) количество мешков, поддонов и штабелей составляет:

![]()

![]()

Сахар-песок хранится в мешках по 50 кг. Тогда для 15-суточного запаса сахара-песка (910,35 кг) количество мешков, поддонов и штабелей составляет:

![]()

![]()

Соль поваренная пищевая хранится в мешках по 50 кг. Тогда для 15-суточного запаса соли поваренной пищевой (3033,30 кг) количество мешков, поддонов и штабелей составляет:

![]()

![]()

Тмин хранится в ящиках из гофрированного картона по 10 кг. Число ящиков на поддоне составляет 24 шт. Тогда для 15-суточного запаса тмина (123,30 кг) количество ящиков, поддонов и штабелей составляет:

![]()

![]()

Тарные склады располагают как можно ближе к местам потребления сырья. Для разгрузки муки в мешках необходимо предусмотреть рампу. Расстояние от рампы до места складирования и от склада до места расстаривания должно быть минимальным. При складировании сырья в мешках площадь склада рассчитывается в соответствии с нормами складирования сырья. Следует предусмотреть при проектировании минимальные проходы (0,8 м) и проезды между штабелями (2 м для тележки и 3м для электропогрузчика). Расстояние от штабеля до стены 0,5 м. Дверь склада принимается шириной 1,95м и высотой 2,4м. Рядом со складом сырья и муки располагается помещение для хранения ароматического сырья. Оно должно быть отделено от склада перегородкой высотой не менее 2 м. Хранить различные виды сырья в одном штабеле не рекомендуется, даже если штабель заполнен не полностью. При размещении складских помещений необходимо помнить о недопустимости пересечения грузопотоков сырья и готовой продукции.

Ширина: 0,5 + 0,8 + 2 + 0,8 + 0,5 = 4,6 6 м (т.к. шаг колон 6х6, 6х9, 6х12)

Длина 1: 0,5+1,2*3+0,5+0,5+1,2*4 + 0,5 = 10,4 м

Длина 2: 0,5 + 1,2*4 + 0,5 +0,5+ 1,2+0,8+1,2*2 + 0,5 = 11,212м

Площадь склада = 12*6 = 72 м2

Рисунок 7. Схема расположения сырья на тарном складе.

Рисунок 8. Схема расположения сырья на складе ароматических веществ.

Площадь склада можно рассчитать по нормам нагрузки на пол по формуле:

(58)

(58)

где М – масса различных видов сырья, кг;

q – удельная нагрузка, кг/м2 (см.прилож.3).

![]() Округляем

до значения кратного 6 м2.

Округляем

до значения кратного 6 м2.

Так как расчет велся по удельным нагрузкам, не учитывающим не полную загрузку штабелей, значение получилось меньше.

Рассчитаем площадь склада ароматического сырья. Ширина склада ароматического сырья

![]()

Длина склада ароматического сырья

![]()

Тогда площадь склада ароматического сырья

![]() (59)

(59)

![]()

Для хранения скоропортящегося сырья необходимо предусмотреть холодильные камеры или шкафы с температурой, указанной в соответствующем приложении «Норм технологического проектирования предприятий хлебопекарной промышленности». Площадь холодильной камеры рассчитвается по формуле

(60)

(60)

где G –запас сырья, кг; q – удельная нагрузка (см. приложение), кг/м2.

Для хранения 3-суточного запаса дрожжей необходима холодильная камера площадью

![]()

Подготовка муки к производству.

Все сырье, поступающее в таре и из емкостей для бестарного его хранения, должно быть подготовлено к использованию на производстве – освобождено от тары, зачищено от посторонних включений и ферропримесей, профильтровано, доведено до требуемых концентраций, взвешено и учтено.

Мука должна быть просеяна, очищена, взвешена перед подачей на производство. Число просеивательных линий зависит от расхода муки количества ее сортов, производительности и режима работы. На предприятиях средней и большой мощности следует предусмотреть резервную линию. Для каждого вида муки должна быть отдельная просеивательная линия. Подготовку муки желательно проводить в одну смену.

На производстве используются просеиватели марок Ш2-ХМВ, ПБ-1,5, ПБ-2,85, Р3-ХМП, А2-ХПГ и другие (см.приложен.7). Для муки хранящейся тарно, применяют мешкоопрокидыватель, просеиватель П2-П и мешковыколачиватель БЭТА. В комплект оборудования хлебопекарных предприятий малой мощности входит просеиватель центробежный, который устанавливается под автоматическим взвешивающим устройством, одновременно являясь циклоном-разгрузителем. Проектом должен быть обеспечен свободный доступ к ситам и магнитам для сбора и удаления схода.

2.6. Расчет производительности просеивательной линии

Для транспортирования на производство, взвешивания, просеивания, очищения от металлических примесей и хранения на предприятии проектируют мучные линии, производительность которых определяется производительностью просеивателя (т/ч) по формуле:

![]() (61)

(61)

где F – рабочая поверхность сита, м2;

q – производительность 1 м2 сита, т/ч

для ржаной муки q = 1,5…2,0 т/ч

для пшеничной муки q = 2,0…3,0 т/ч

Производительность просеивателя с пирамидальным барабаном ПБ – 1,5 (F = 1,5 м2) для ржаной муки Q = 1,5*1,5 = 2,25 т/ч, для пшеничной муки Q = 1,5*2,0 = 3 т/ч.

Время работы

просеивателей

![]() ,

часов :

,

часов :

(62)

(62)

![]()

![]()

Количество просеивателей рассчитывается по формуле

N=Mч /Qч (63)

где Mч.- потребность в муке, т/ч;

Qч –производительность мучной линии, т/ч (проверяют по просеивателю).

(64)

(64)

В проекте хлебозавода принимаем не менее двух мучных линий:

Для муки ржаной N1= 2 шт.

Для муки пшеничной высшего сорта N2= 2 шт.

Для солода рассчитывается аналогично. При отсутствии в технических характеристиках просеивателя параметра “ рабочая поверхность сита (F)”, расчет ведется исходя из имеющегося параметра “производительность”.

Для просеивания солода выбираем малогабаритную просеивающую машина ПВГ-600М, имеющую производительность 600 кг/ч.

Время просеивания суточной потребности солода

![]()

Солод и тмин подвергаются измельчению на дробилке ДМ-300 (молотковая) производительностью 250…300 кг/ч.

Производственные

бункера для муки должны иметь вместимость,

обеспечивающую бесперебойную работу

тестоприготовительного оборудования

в течение 1…2 смен при коэффициенте

использования бункера

![]()

Вместимость производственного бункера:

;

;

В качестве производственных бункеров используют нестандартизированные конструкции круглого сечения вместимостью от 1 до 1,5 т муки, а также бункера М – 111 без дополнительных секций.

Принимаем производственные бункера ХЕ-63В-2,9 (объем 2,9 м3).

При двухфазном тестоприготовлении, производственный бункер должен быть предусмотрен на каждую тестомесильную машину с учетом муки в каждой фазе. Высота помещения для бункера должна быть достаточной для обслуживания верхних крышек с установленными на них лазами и др. (при механическом транспорте). Количество производственных бункеров составляет:

Количество бункеров должно быть не менее количества фаз и количества линий, т.е.

ржаная обойная мука – фазы:- заварка;

- закваска;

- тесто.

- 1 печь (1линия).

Следовательно, количество бункеров должно быть не менее 3 штук (3 фазы*1линия)

пшеничная высший сорт – фазы: - опара;

- тесто.

-1 печь (1линия).

Следовательно, количество бункеров должно быть не менее 2 штук (2 фазы*1линия)

Что соответствует рассчитанному количеству бункеров.

Бункера могут быть разные по вместимости. Под каждым бункером необходимо предусмотреть распределительный шнек диаметром 250 мм и длиной 1200 мм.