- •Введение

- •1. Обоснавание целесообразности строительства и выбора ассортимента изделий

- •1.1. Характеристика выпускаемой продукции

- •Физико-химические показатели качества изделий.

- •2.Технологическая часть

- •2.1. Выбор и расчет производительности печей

- •Коэффициенты для пересчета в условный сорт хлеба и хлебобулочных изделий.

- •2.1.1. Расчет печи для производства хлеба белого

- •Техническая характеристика печи р3-хпу-25.

- •Техническая характеристика печи г4-хпс-40.

- •Техническая характеристика печи г4-хпс-25.

- •2.1.2. Подбор печи для хлеба ржаного заварного

- •Техническая характеристика печи фтл-2-66.

- •Уточненная мощность предприятия.

- •2.2. Выбор и обоснование технологических схем приготовления хлеба

- •2.2.1. Принципиально-технологическая схема производства хлебобулочных изделий

- •2.3. Выход хлебобулочных изделий

- •2.3.1. Расчет выхода готовых изделий

- •Нормативная рецептура хлеба белого из муки пшеничной высшего сорта.

- •Нормативная рецептура хлеба ржаного заварного из муки ржаной обдирной.

- •Выход хлебобулочных изделий.

- •Запас сырья.

- •2.5. Обоснование и расчет оборудования для хранения и подготовки сырья

- •2.7. Подготовка дополнительного сырья к производству

- •2.8. Расчет рецептур по фазам технологического процесса

- •Соотношение сухих веществ и влаги в сырье.

- •Пофазная рецептура приготовления жидких дрожжей на мезофильных заквасках.

- •2.8.1. Расчет рецептур при опарном способе приготовления

- •Пофазная рецептура приготовления теста.

- •2.8.2. Расчет пофазной рецептуры приготовления хлеба белого из пшеничной муки высшего сорта

- •Нормативная рецептура на 100 кг муки для хлеба белого из муки пшеничной высшего сорта.

- •Соотношение сухих веществ и влаги в опаре.

- •Расход сырья и полуфабрикатов на замес теста.

- •Пофазная рецептура приготовления хлеба белого из пшеничной муки высшего сорта

- •2.8.3. Приготовление теста из ржаной и смеси ржаной и пшеничной муки

- •Показатели ржаных заквасок.

- •Рецептура и режим приготовления густой закваски в производственном цикле.

- •Рецептура приготовления теста на густой закваске.

- •2.8.4. Расчет пофазной рецептуры приготовления хлеба ржаного заварного

- •Расход сырья на замес заварки.

- •Расход сырья и полуфабрикатов на замес закваски

- •Количество муки на замес теста:

- •Количество раствора соли

- •Расход сырья и полуфабрикатов на замес теста

- •Пофазная рецептура приготовления хлеба ржаного заварного

- •2.9. Расчет и подбор технологического оборудования

- •2.9.1. Расчет тестоприготовительного отделения

- •2.9.1.1. Расчет тестоприготовительного оборудования для хлеба белого

- •Минутный расход для каждого вида сырья

- •Минутный расход сырья и полуфабрикатов на одну линию производства хлеба белого

- •Производственная рецептура и режимы приготовления хлеба белого из муки пшеничной высшего сорта

- •2.9.1.2.Тестоприготовительное отделение для хлеба ржаного заварного

- •Загрузка сырья в заварочную машину для производства заварки.

- •Загрузка сырья в дежу для производства закваски.

- •Загрузка сырья в дежу для производства теста.

- •Производственная рецептура и режимы приготовления хлеба ржаного заварного.

- •2.9.1.3. Расчет оборудования для брожения жидких полуфабрикатов

- •2.9.1.4. Расчет оборудования для приготовления жидких дрожжей

- •2.9.2. Обоснование расчета тесторазделочного отделения

- •Операции разделки теста для различных хлебобулочных изделий.

- •2.9.2.1. Тесторазделочное отделение для хлеба белого из муки пшеничной высшего сорта

- •2.9.2.2. Тесторазделочное отделение для хлеба ржаного заварного

- •2.10. Хлебохранилище и экспедиция

- •2.10.1. Схема контейнерного типа

- •2.10.2. Схема стопочно-лоткового типа

- •3. Перечень технологического оборудования по хлебозаводу

- •Перечень технологического оборудования по хлебозаводу.

- •Приложения

- •Нормы выходов хлеба и хлебобулочных изделий для расчетов при проектировании

- •Нормы складирования сырья.

- •Техническая характеристика хлебопекарных печей

- •Примерные размеры изделий

- •Технические характеристики расстойно-печных агрегатов

- •Технические характеристики бункеров (силосов)

- •Технические характеристики тестоприготовительных агрегатов

- •Масса муки на 100 дм3 емкости

- •Технические характеристики тестомесильных машин

- •Технические характеристики бродильных чанов и емкостей.

- •Технические характеристики тестоделителей

- •Технические характеристики расстойных шкафов

- •Технические характеристики расстойных шкафов для ротационных печей и пекарных шкафов

- •Нормы расхода растительного масла

- •Нормы расхода растительного масла на смазку форм и оборудования при производстве формового хлеба

- •Количество хлеба и хлебобулочных изделий, укладываемых в лотки

- •Содержание влаги в сырье.

- •Рекомендуемая литература

- •Соболева Елена Викторовна расчет хлебозаводов

2.Технологическая часть

2.1. Выбор и расчет производительности печей

Производственная мощность хлебопекарного предприятия определяется ассортиментом, количеством и максимальной технической производительностью установленных хлебопекарных печей. Условной единицей производственной мощности хлебопекарного предприятия является 1 т в сутки штучного формового хлеба массой 1кг из ржаной обойной муки.

Коэффициенты для пересчета в условный сорт хлеба и хлебобулочных изделий приведены в таблице 2.

Таблица 2.

Коэффициенты для пересчета в условный сорт хлеба и хлебобулочных изделий.

|

№ п.п. |

Наименование продукции |

Переводной коэффициент |

|

1 |

Хлеб формовой из муки ржаной обойной (масса изделия 1 кг и более) |

1,0 |

|

2 |

Хлеб формовой из муки ржаной обойной (масса изделия менее 1 кг) |

1,2 |

|

3 |

Хлеб формовой из муки пшеничной (изделия любой массы) |

1,2 |

|

4 |

Хлеб подовой из пшеничной, ржаной (ржано-пшеничной, пшенично-ржаной), обойной и сортовой (масса изделия более 0,5 кг) муки |

1,3 |

|

5 |

Хлеб формовой из муки ржаной, обдирной и сеяной (масса изделия более 0,5 кг до 1,0 кг) |

1,3 |

|

6 |

Булочные изделия из пшеничной сортовой муки (масса изделия 0,5 кг и менее) |

1,5 |

|

7 |

Сдобные изделия, национальные сорта, сухари ржаные, пряники, печенье |

4,0 |

|

8 |

Бараночные изделия |

5,0 |

|

9 |

Сухари сдобные, торты, пирожные, кексы и другие кондитерские изделия |

7,0 |

В проекте предприятия предусматривается установка от 3-х до 6-ти производственных линий, обеспечивающих бесперебойную выработку хлебобулочных изделий в необходимом ассортименте. За каждой печью целесообразно закрепить ассортимент изделий, имеющий не большое отклонение по массе из одного сорта муки с одним способом тестоведения. Режим работы предприятия устанавливается 2-х или 3-х сменный при продолжительности смены 8 – 12 ч. Количество рабочих дней в год 330, часов 7920, в том числе основного оборудования 7590 ч.

Основным элементом технологического расчета проектируемого предприятия является расчет производительности печного агрегата, в результате которого уточняется производительность завода и на этой основе выбирается и рассчитывается оборудование других отделений. От выбора печей зависит эффективность работы предприятия (производительность, качество выпекаемых изделий, расход топлива, пара, электроэнергии). В настоящее время в хлебопекарном производстве применяются печи разнообразных конструкций, с различным способом обогрева пекарной камеры, производительностью и т.п. В зависимости от вырабатываемого ассортимента продукции печные агрегаты делятся на следующие группы:

1 группа. Универсальные печи для хлебобулочных, кондитерских, бараночных и сухарных изделий различных видов с малой площадью пода. Устанавливают на предприятиях небольшой мощности.

2 группа. Хлебопекарные агрегаты для широкого ассортимента формовых и подовых видов хлебных изделий. Печи, на которых вырабатываются сухарные, бараночные и кондитерские изделия.

3 группа. Специализированные печи и агрегаты для ограниченного ассортимента бараночных изделий, пряников, отдельных видов формовых и подовых изделий.

Различают тупиковые и тоннельные печи (сквозные). У тупиковых посадка расстоявшихся тестовых заготовок и выемка хлеба осуществляются с одной стороны (ФТЛ, ХПА и др.), у тоннельных – посадка с одной стороны, выгрузка - с противоположной (ПХС, БН, ППЦ и др.). Печи также различаются по способу обогрева и степени механизации. При проектировании желательно устанавливать однотипные печи, чтобы обеспечить их взаимозаменяемость.

При выборе печного агрегата предпочтение отдается наиболее экономичному.

Технические характеристики хлебопекарных печей приведены в приложении 3.

Хлеб выпекается в формах, на листах и на поду печи, поэтому от их размеров зависит количество выпускаемых изделий и производительность печи. В расстойно-печном агрегате формы для выпечки хлеба закреплены на люльках конвейера. Загрузка тестовых заготовок в формы механизирована, и формы плавно переходят из расстойного шкафа в печь. При выпечке формового хлеба в печах, монтируемых раздельно с расстойным агрегатом, формы, скрепленные по три, устанавливают на люльки конвейера расстойного шкафа и печи вручную. Большая часть подовых изделий (батоны, булки, хлеб круглый) выпекается непосредственно на поду печи, при этом применяются ручная и механизированная посадка. Механизированная укладка заготовок применяется на линиях с печами ленточного типа. При выпечке изделий на подиках люлечных конвейерных печей для расстойки можно использовать расстойные доски, размер которых принимается кратным размеру подика или люльки печи. При выпечке в печи типа ФТЛ-2 размеры досок для расстойки – 950×350 мм. Если плетенки, сайки, сдобу и др. выпекают на металлических листах, то на них же происходит расстойка тестовых заготовок. Размер листов 620×340, 920×340 мм и др. На под печи тестовые заготовки укладывают в определенном порядке. Зазор между заготовками, выпекаемыми на поду или на листах, 3…5 см.

При определении мощности хлебозавода сначала выбирают тип печей, необходимый для обеспечения выпечки предусмотренного ассортимента хлебобулочных изделий, затем выполняют проверочный расчет производительности печей для заданного ассортимента изделий.

Для расчета производительности печей по ассортименту изделий, время выпечки следует принимать согласно действующим технологическим инструкциям и рекомендациям, разработанным ВНИИХП.

При выработке на одной печи в течение смены хлеба и булочных изделий свыше трех наименований с различными технологическими процессами техническая производительность печи снижается на 5%.

Для расчета производительности печей необходимо знать количество изделий на поду, порядок укладки и их размеры, зазор между ними (принимается равным 3…5 см.). Продолжительность работы печи в смену 7,5…7,67 ч при работе в три смены, и 11,25…11,5 ч при работе в две смены, так как 0,33…0,5 ч отводится на переход с сорта на сорт и на наладку оборудования. Суточная продолжительность работы печи при трехсменном режиме работы предприятия равна 23 ч, а при двухсменном – 15,34 ч. Для определения общей производительности завода часовую производительность по каждому сорту изделий умножают на продолжительность выработки, затем все суммируют.

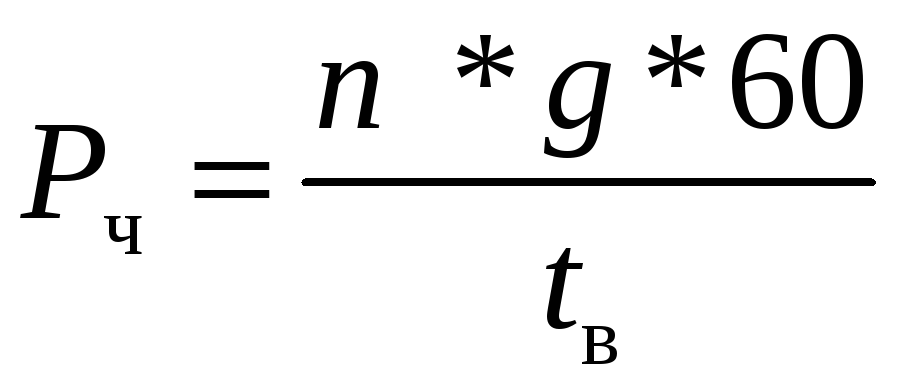

Часовая производительность люлечной конвейерной печи определяется по формуле, кг/ч:

(6)

(6)

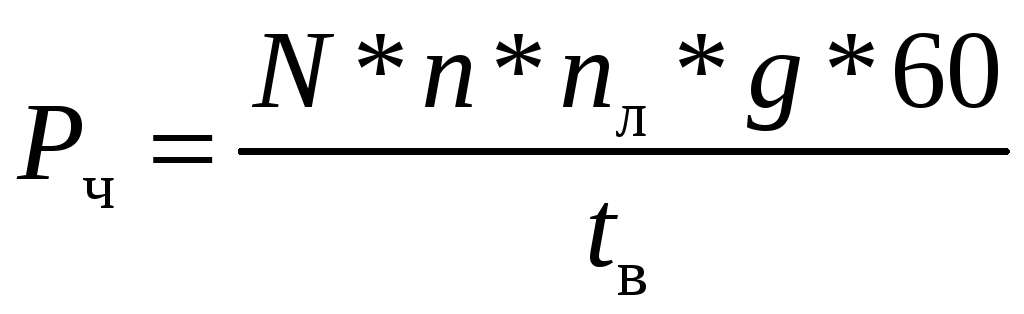

где g – масса одного изделия, кг;

tв – продолжительность выпечки, мин;

N – количество рабочих люлек в печи, шт;

nл – количество форм (изделий) на люльке, шт;

60 – количество минут в часе.

Для определения производительности печей при выработке формового хлеба размеры форм, устанавливаемых на люльке или поду печи, принимают по верху с зазорами между ними 5 мм. На одной люльке печи в расстойно-печном агрегате размещается 16 форм для хлеба массой 0,8 – 1,0 кг при длине люльки 1,92 м, а при длине 1,73м – 15 форм.

Часовая производительность печи с ленточным подом определяется по формуле, кг/ч:

(7)

(7)

где n – количество изделий на ленточном поду (при ручной посадке), шт, определяется по формуле:

![]() ,

(8)

,

(8)

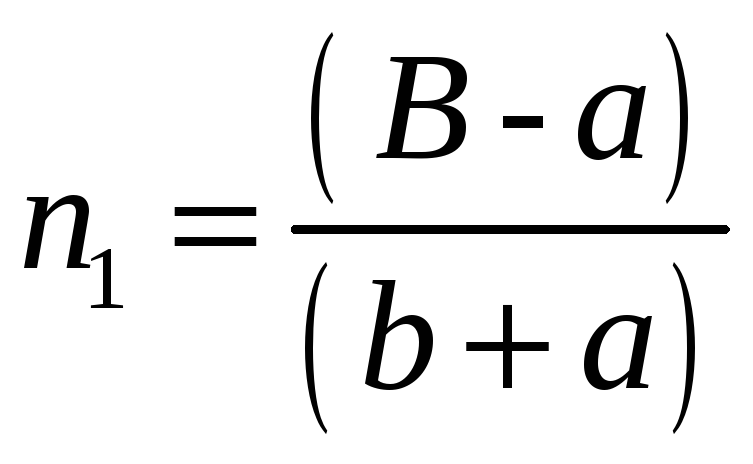

где n1 – количество изделий в одном ряду по ширине пода, шт,

;

(9)

;

(9)

n2 – количество изделий по длине пода, шт,

;

(10)

;

(10)

В – ширина пода печи, мм;

L – длина пода печи, мм;

b – ширина изделия, мм;

l – длина изделия, мм;

а – зазор между изделиями, а = 3…5 см;

n1 и n2 округляются до меньшей целой цифры.

При расчете количества изделий на поду печи следует учитывать конструкцию механизированного посадчика, которая зависит от марки шкафа окончательной расстойки тестовых заготовок.

Так, например, при приготовлении круглого хлеба массой 0,5 …1,0 кг в тоннельной печи целесообразно установить конвейерный шкаф Т1-ХР2-3, посадчик которого укладывает по ширине пода печи 8 тестовых заготовок. При выработке батонов устанавливают расстойные шкафы РШВ, посадчики которых укладывают по ширине пода печи по 6 батонов или городских булок, располагая их длиной вдоль фронта печи.

Часовая производительность печи при выпечке изделий на листах определяется по формуле, кг/ч:

,

(11)

,

(11)

где g – масса одного изделия, кг;

tв – продолжительность выпечки, мин;

N – количество рабочих люлек в печи или число рядов листов по длине ленты печи, шт;

n – количество изделий на листе, шт;

nл – количество листов на люльке, или листов в одном ряду ленточной печи, шт.

Часовая производительность печи при производстве соломки определяется по формуле, кг/ч:

,

(12)

,

(12)

где g – масса одного изделия, кг;

tв – продолжительность выпечки, мин;

n – количество соломки на поду, шт, определяется по формуле:

![]() ,

(13)

,

(13)

где n1 – количество рядов по ширине, шт,

;

(14)

;

(14)

n2 – количество изделий по длине пода, шт,

![]() ;

(15)

;

(15)

В – ширина пода печи, мм;

L – длина пода печи, мм;

b – ширина соломки, мм;

l – длина соломки, мм.

а – зазор между изделиями, а = 3…5 см;

Часовая производительность печи при выпечке пряников, печения определяется по формуле, кг/ч :

,

(16)

,

(16)

где nп – количество штук в 1 кг;

tв – продолжительность выпечки, мин;

N – количество листов в печи, шт;

n – количество изделий на листе, шт;

Кзап – коэффициент запаса (0,98);

Ко – коэффициент отбраковки (0,95).

Возможно, выпекать формовой хлеб в печи тоннельного типа, при этом рассчитывают количество хлебных форм на поду печи, учитывая верхний размер формы и зазор между ними 5 мм.

Суточная производительность печи, т/сут

![]() ,

(17)

,

(17)

где Т – продолжительность работы печи по выработки изделий, ч;

1000 – перевод размерностей кг/сут в т/сут.

Рассчитанная суточная производительность печи не должна отклоняться от заданной, больше чем на ±15%. Она не должна превышать существующие технические нормы и быть заниженной.