- •Общие закономерности реакций полимеризации

- •Полимеры непредельных ароматических ув

- •Производство аминоальдегидных полимеров.

- •Анилиноформальдегидные полимеры

- •Общие закономерности реакции поликонденсации

- •Полиэтилен высокого давления (низкой плотности)

- •Производство полиакрилонитрила в водных р-рах минеральных солей

- •3 Билет

- •2. Производство пэнд (вп). Особенности структуры и свойств.

- •3. Технология получения пан в дмфа.

- •4 Билет

- •1. Полипропилен и полиизобутилен. Производство, свойства, применение.

- •2. Пв карбазол, пв пиридин.

- •3. Фенопласты, получение полимерных материалов из новолачных и резольных пресс-порошков.

- •Поливинилхлорид. Свойства. Применение.

- •Технология производства пэнд (вп) в жидкой фазе.

- •Особенности процессов синтеза фенолоальдегидных полимеров.

- •Билет№6

- •Сополимеры винилхлорида. Получение и свойства винипласта, пластиката, вспененного поливинилхлорида.

- •Производство суспензионного полистирола.

- •Пресс материалы с волокнистыми наполнителями.

- •Вопрос 1: птфэ.

- •Вопрос2: Полик-ция в кислой и щелочной среде фенола с формальдегидом, получение новолачных и резольных олигомеров на основе фенола и альдегидов.

- •Вопрос 3: Пресс-материалы с листовым наполнителем.

- •Вопрос 1: Акриловые полимеры: получение, свойства.

- •Вопрос 2: Производство пвх (суспенз., эмульсионным способом и в р-ре).

- •Вопрос 3: Полимеры на основе формальдегида и гомологов фенола.

- •Вопрос 1: пан

- •Вопрос 2: Ионно-координационная полим-ция

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 2: Пластмассы и лакокрасочные мат-лы на основе меламиноформальдегидных олигомеров (МлФо)

- •1. Простые полиэфиры, полиформальдегид, сополимеры фа.

- •2. Способы проведения поликонденсации

- •3. Технология производства пс суспензионным способом.

- •1. Полиакриленоксиды, пентомпласт.

- •2. Равновесная и неравновесная поликонденсация.

- •3. Полиуретан.

- •Вопрос 1: Способы проведения поликонденсации

- •Вопрос 2: Акриловые полимеры: получение, свойства.

- •3. Технология получения новолачных ффо (рис. 23, 24)

- •Вопрос 1. Общие закономерности реакций поликонденсации

- •Вопрос 2: пс. Получение, свойства

- •Вопрос 3: Технология получения пэвд в трубчатом реакторе (рис.1)

- •Вопрос 1: Поликонденсация фенола с фа.

- •Вопрос 2: Сополимеры вх

- •Вопрос 3: Производство полиэтилена высокого давления в автоклаве с мешалкой

- •Вопрос 1: Ионно-координационная полим-ция

- •Вопрос 2: Технология получения пвх

- •Вопрос 3: Пентапласт [поли-3,3-бис(хлорметил)оксациклобутан]

- •Вопрос 1: Кумароно-инденовые полимеры

- •Вопрос 2: Технология производства пэвд в автоклаве с мешалкой

- •3. Поликонденсация в кислой среде

- •Вопрос 3: Отверждение ффо

- •Вопрос 1: пэСрД

- •Вопрос 2: Сополимеры тфэ

- •Вопрос 3: Получение резольных олигомеров на основе фенола и формальдегида

- •Вопрос 1: птфэ.

- •2. Производство эмульсионного пвх.

- •3. Карбамидоформальдегидные полимеры

- •Вопрос 1: Способы проведения полимеризации

- •Вопрос 2: Меламиноформальдегидные олигомеры

- •Вопрос 3: пмма: технология получения, свойства, применение

3 Билет

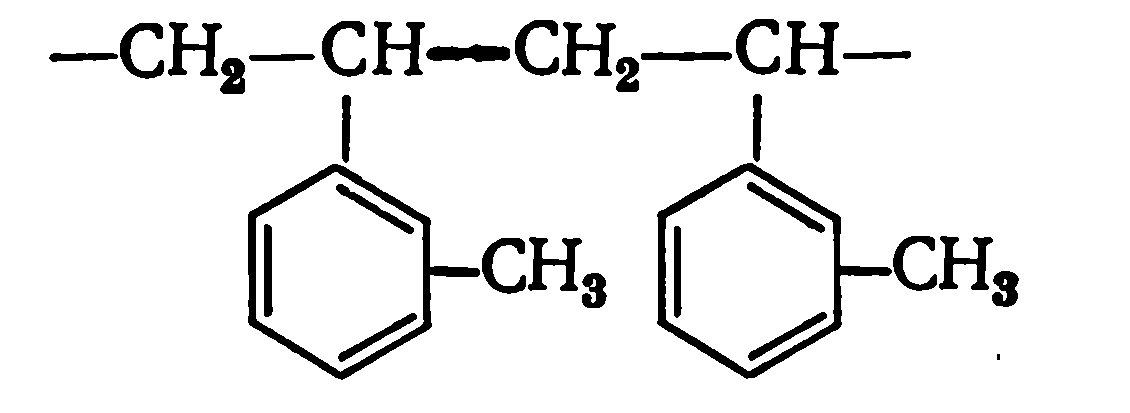

1. Полимеры производных стирола.

Для синтеза полимеров и сополимеров могут быть использованы производные стирола, содержащие заместители у атомов углерода в винильной группе или ядре. Наибольшее практическое применение нашли мономеры, содержащие метильную группу или атом галогена.

При радикальной гомополимеризации α-метилстирола (изопропенилбензола)

образуются димеры или низкомолекулярные олигомеры, в то время как α-метилстирол хорошо сополимеризуется со стиролом (см. ниже) и другими мономерами.

Поливинилтолуолы получают в промышленности

радикальной полимеризацией технической смеси винилтолуолов. Они представляют собой аморфные полимеры, отличающиеся от полистирола более высокой теплостойкостью (по Мартенсу да 120 °С), большей стойкостью к действию растворителей.

Поливинилтолуолы перерабатывают литьем под давлением и экструзией при несколько более высоких температурах, чем полистирол. Применяют их в радио- и электротехнике в качестве теплостойкого диэлектрика.

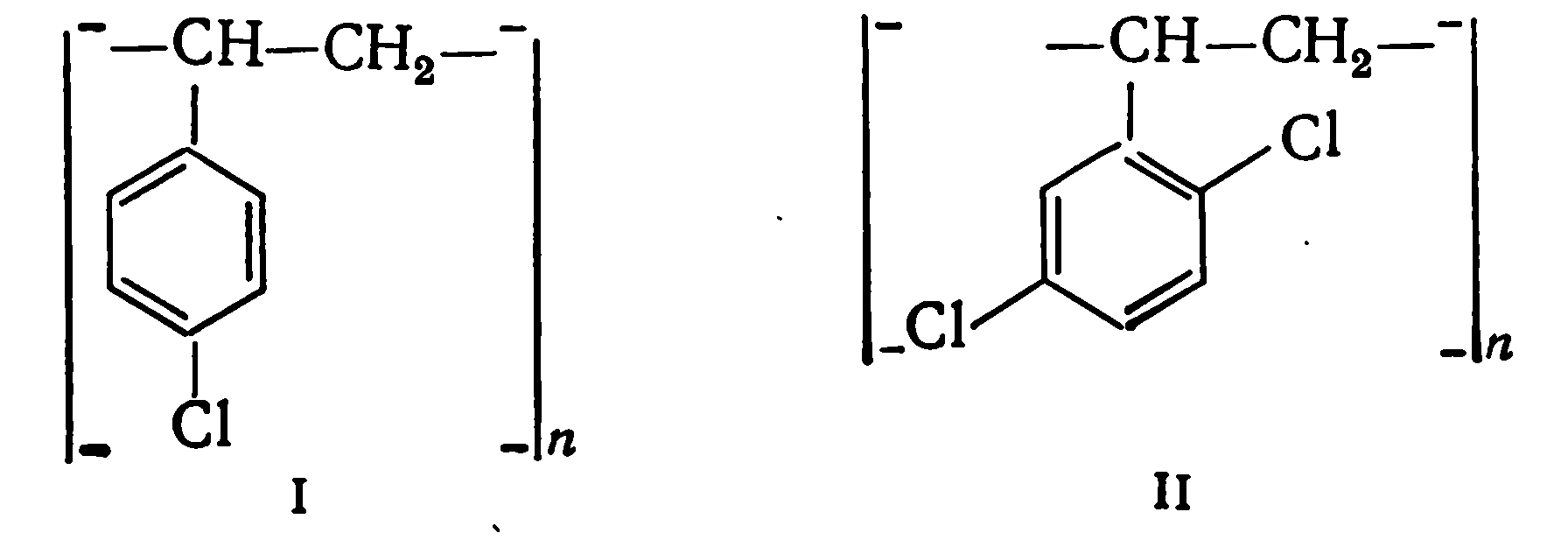

Из полигалогенстиролов наибольшее практическое применение находят полихлорстиролы – поли-n-хлорстирол (I) и поли-2,5-дихлорстирол(II)

Они имеют те же высокие диэлектрические характеристики, :но по сравнению с полистиролом II более теплостойки (до 115—117 °С). Наличие атома хлора придает им способность к самозатуханию.

Повышенными химической стойкостью, теплостойкостью и высокими диэлектрическими показателями обладают полифторстиролы, однако их широкое применение ограничено сложностью получения.

2. Производство пэнд (вп). Особенности структуры и свойств.

В промышленности ПЭНД получают ионной и ионно-координационной полимеризацией в газовой и жидкой фазе. Процесс проводят под давлением 0,3-0,5-2-2,5 МПа при температуре 70—80 °С — 90—105 °С в присутствии катализаторов Циглера — Натта, высокоактивных хроморганических катализаторов и оксидов хрома.

Молекулярная масса полиэтилена колеблется от 60 000 до 80 000 в зависимости от метода получения и используемого катализатора. На катализаторах Циглера — Натта молекулярная масса может достигать 2—3 миллионов.

В промышленности полиэтилен в основном выпускается с молекулярной массой 80 000—500 000. Для высокомолекулярного полиэтилена разработаны специальные методы переработки в изделия.

Производство ПЭНД(ВП) в газовой фазе

Полиэтилен низкого давления (НД) получают полимеризацией этилена в газовой фазе при давлении 2,2 МПа и температуре 100—105 °С в присутствии хроморганических катализаторов на силикатных носителях. Наибольшее распространение получила каталитическая система:

хромоцен — дициклопентадиенилхромат, нанесенный на активированный силикагель;

силилхромат

– бис(трифенилсилилокси)хромат

![]() ,восстановленный алюминийалкилом и

нанесенный на активированный силикагель.

,восстановленный алюминийалкилом и

нанесенный на активированный силикагель.

Активность катализатора определяется чистотой хроморганических компонентов, удельной поверхностью носителя, объемом пор и их средним диаметром, а также температурой дегидратации носителя и условиями взаимодействия хроморганического соединения с носителем.

Хромоцен приобретает активность в результате хемосорбции на силикагеле. Рост полимерной цепи происходит по связи согласно общепринятому механизму Циглера — Натта.

Технологический процесс состоит из стадий очистки газов, приготовления катализатора, полимеризации этилена, коадоаун- дирования (стабилизации и грануляции), расфасовки и упаковки готового продукта.

Тонкая очистка этилена и других газов проводится для предотвращения отравления катализатора и получения полиэтилена с заданными свойствами. Процесс осуществляется в среде изопентана.

Для нанесения хроморганических компонентов на силикатный носитель активированный диоксид кремния подают в смеситель, в который дозируют очищенный изопентан, силилхромат и раствор диэтилалюминийэтоксида в изопентане либо раствор хромоцена и тетрагидрофуран. Очищенный и высушенный катализатор в виде порошка выгружают в емкость, из которой пневмотранспортом передают в реактор полимеризации.

Схема производства ПЭНД в газовой фазе (с.5 рис. 2).

Полимеризацию этилена проводят в реакторе-полимеризаторе 7, который представляет собой полую колонну высотой 25 м, нижним диаметром 4м и верхним диаметром 8м (объем реактора 140м3). Единичная мощность реактора 70 тыс. т полиэтилена в год. В реактор полимеризации из емкости 4 пневмотранспортом с помощью очищенного азота высокого давления подается порошкообразный катализатор.

Количество подаваемого катализатора регулируется роторным дозатором. Для получения полимера заданной молекулярной массы в реактор вводят водород, а для изменения плотности — сомономеры —- бутилен, пропилен.

Полимеризация этилена проводится в псевдоожиженном слое. В нижней части реактора имеется перфорированная решетка для равномерного распределения подаваемого этилена и создания кипящего слоя, а в верхней части — расширенная зона, предназначенная для снижения скорости газа и улавливания основной массы частиц полимера. Теплота реакции отводится за счет Циркуляции газа, охлаждаемого в воздушном холодильнике 5 циркуляционного контура. Циркуляция газа осуществляется с помощью одноступенчатого Центробежного компрессора 6. Образующийся полиэтилен накапливается в нижней части реактора. Степень конверсии этилена составляет 97%. Выгрузка полиэтилена из реактора циклическая — время цикла 6 мин.

Полимер после выгрузки из реактора поступает в отделитель 2, в кото- Ром полиэтилен отделяется от непрореагировавшего этилена. Этилен направляется на очистку и возвращается в цикл, а полиэтилен поступает в емкость 5 для продувки инертным газом (азотом), продувной газ выходит через фильтр для улавливания мелких частичек ПЭ.

Далее полиэтилен поступает на компаундирование (стабилизацию и грануляцию), а затем на расфасовку и упаковку готового продукта.

В технологической схеме предусмотрена автоматическая подача катализатора, мономера, сомономеров, водорода и автоматическая выгрузка полимера с применением логических систем управления. В процессе отсутствуют операции удаления катализатора, растворителя, низкомолекулярных полимеров, стадия сушки полимера.

Применение хроморганических катализаторов позволяет получать полиэтилен с плотностью 940—965 кг/м3 как с узким, так и широким ММР, который перерабатывается в изделия всеми существующими способами.

Производство ПЭНД (ВП) в жидкой фазе (с.6 рис.3)

Полиэтилен низкого давления (НД) по этому методу получьют полимеризацией этилена при давлении 0,3—0,5 МПа и температуре 70—80°С в среде органического растворителя (бензина и др.). Полимеризация проводится в присутствии катализатора Циглера — Натта — диэтилалюминийхлорида и тетрахлорида титана. Соотношение алкилалюминия к тетрахлориду титана составляет от 1 : 1 до 1 :2.

Катализаторный комплекс легко разрушается под влиянием кислорода воздуха и влаги, поэтому полимеризацию проводят в атмосфере азота в среде обезвоженного растворителя.

В

промышленности полиэтилен получают по

полунепрерывной схеме в присутствии

каталитической системы

![]() .

Применение диэтилалюминийхлорида более

предпочтительно, чем триэтилалюминия,

так как он легче поддается очистке,

имеет более низкую стоимость и менее

огнеопасен.

.

Применение диэтилалюминийхлорида более

предпочтительно, чем триэтилалюминия,

так как он легче поддается очистке,

имеет более низкую стоимость и менее

огнеопасен.

Технологический процесс производства полиэтилена при низком давлении состоит из стадий приготовления ка- тализаторного комплекса, полимеризации этилена, промывки, выделения и сушки полимера. По данной схеме стадии полимеризации этилена, а также выделения и сушки полимера осуществляются непрерывно.

Катализаторный комплекс приготавливается путем смешения растворов диэтилалюминийхлорида и тетрахлорида титана в бензине, подаваемых из мерников 1 и 2 в смеситель 3 при 25—50 °С. Полученный комплекс выдерживают в течение 15 мин, а затем разбавляют в аппарате 4 до концентрации 1 кг/м3 бензином, поступающим через счетчик.

Готовая суспензия катализатора поступает в промежуточную емкость 5, откуда дозирующими насосами непрерывно подается в полимеризатор 6. Туда же подается смесь свежего этилена с водородом через регулятор расхода или счетчик.

Полимеризация этилена проводится по режиму:

Температура, °С 70-80

Давление, МПа 0,15-0,2

Концентрация катализатора в бензине, кг/м3……………около 1

Степень конверсии этилена, % около 98

Концентрация полиэтилена на выходе из аппарата кг/м3.…100

Тепловой эффект реакции полимеризации этилена составляет 345 кДж/кг. В связи с плохой теплопроводностью стенок реактора из-за налипания на них полиэтилена, съем тепла осуществляется циркуляцией парогазовой смеси этилен — бензин с помощью газодувки 7 и бензина с помощью насоса S. Нагретая парогазовая смесь поступает в скруббер 9, в котором за счет непосредственного контакта с холодным бензином охлаждается и очищается от частиц полимера, вынесенных из полимеризатора 6.

Бензин (конденсат) из скруббера 9 насосом 8 подается через холодильник 10 (и счетчик) на орошение скруббера и в полимеризатор. Охлажденный этилен из скруббера 9 через газоотделитель 11 поступает в полимеризатор 6. Количество свежего этилена регулируется давлением в полимеризаторе.

Суспензия полиэтилена в бензине поступает в аппарат 13, в котором она обрабатывается изопропиловым спиртом для разложения остатков катализа- торного комплекса. Компоценты катализатора в форме алкоголятов переходят в раствор и вместе с разбавителем поступают на центрифугу. Полимер отделяется от маточника на центрифугах непрерывного действия 14.

Маточник (спирто-бензиновая смесь) из центрифуги 14 поступает в аппарат 15 для нейтрализации с помощью 20%-ного раствора изопропилата натрия, а затем — на регенерацию.

Пасту полиэтилена из центрифуги 14 подают в промыватель 16. Окончательно полимер промывают на центрифуге 17 регенерированным растворителем или водой до содержания золы в полимере не более 0,05% и подают на сушку. Сушка осуществляется в агрегате непрерывного действия 18 в кипящем слое горячим азотом до содержания влаги в полимере не более 0,1%- Высушенный полимер поступает на грануляцию или упаковку.

В настоящее время производят ПЭНД с молекулярной массой до 3 000 000. Его получают полимеризацией этилена в жидкой фазе в присутствии гетерогенных металлоорганических катализаторов типа Циглера — Натта. Высокомолекулярный полиэтилен НД имеет плотность 936—940 кг/м3, темп. пл. 133—137 °С, ударную вязкость 100—150 кДж/м2, модуль упругости при изгибе 540—580 МПа и стойкость к растрескиванию не менее 500 ч. Он выпускается в виде порошка и предназначен для изготовления методом прессования различных технических изделий, несущих большие ударные нагрузки и стойких к истиранию.

Полиэтилен НД представляет собой термопластичный полимер плотностью 910—930 кг/м3. Полиэтилен обладает высокой водостойкостью, хорошими диэлектрическими свойствами. Полиэтилен не растворяется при комнатной температуре в органических растворителях. При температуре выше 70 °С он набухает и растворяется в хлорированных и ароматических углеводородах.

Полиэтилен стоек к действию концентрированных кислот, щелочей и водных растворов солей. Концентрированная серная и соляная кислоты практически не действуют на полиэтилен. Азотная кислота и другие сильные окислители разрушают полиэтилен.

Для увеличения стойкости к термоокислительным процессам и атмосферным воздействиям в полимер вводят различные стабилизаторы.