- •Технология электр. Документооборота. Edi-технологии. Эл.Документ. Структура. Стандартные сообщения.

- •3. Технология бесконтактной идентификации. Технол.Штрихового кодирования. Стандарты upc и ean.

- •4. Применение технол.Штрих.Кодирования в логистике. Штрих.Коды формата: Codabar, Code39, Code 128. Структура, свойства, отлич. Черты.

- •8. Информационная интеграция в логистике. Кис. Классиф. (mrp/erp/csrp), области применения.

- •10. Геоинформационные с-мы (гис). Эл. Карты. Применение гис д/реш. Логист. Задач.

- •11. Использ. Сети Интернет в соврем. Логистике. Логистич. Ресурсы сети Internet. Виртуальные логистические центры.

- •12. Спутниковые технол. Составляющие спутниковых систем связи (ссс). Спутниковые радионавигационные системы (gps, galileo, glonass). Применение в логистике.

- •1.Определение управления цепями поставок, разница между понятиями «логистика» и «управление цепями поставок».

- •2.Виды цепей поставок.

- •3.Объектная и процессная декомпозиция цепи поставок.

- •4.Основные направления оптимизации цепей поставок. Глобальная оптимизация цепи поставок.

- •5.Основные параметры сетевой структуры цепей поставок.

- •6.Логика стратегического планирования и проектирования цепей поставок: экономический смысл и содержание этапов планирования.

- •7.Концепция интегрированного взаимодействия контрагентов в цепях поставок. Типы сотрудничества в цепях поставок.

- •8.Показатели эффективности функционирования цепей поставок kpi.

- •9. Принципы построения и структура scor модели цепи поставок. Характеристика ключевых бизнес-процессов scor-модели.

- •10.Интеграция в scor модели концепций реинжиниринга бизнес-процессов, бенчмаркинга и использования лучшей практики.

- •Понятие хозяйственной связи в коммерческой деятельности

- •Объекты хозяйственных связей и их классификация.

- •Субъекты хозяйственных связей и их классификация

- •Структурирование хозяйственных связей по этапам.

- •2)Соглашение субъектов об условиях обмена товарами и нмц, заключение договора

- •3)Передача тмц или организация товародвижения от поставщика получателю

- •4)Контроль за осуществлением передачи

- •5)Применение мер эк-ой ответственности за несоблюдение условий передачи

- •6)Расчеты за переданные тмц

- •7)Контроль за выполнением расчетов

- •8)Применение мер экономической ответственности за несоблюдение условий расчета

- •Понятие сделки и её основные признаки

- •6.Формы и виды торговых сделок, опосредующих коммерческие операции.

- •7.Договор как способ совершения сделки. Общие положения договора.

- •Оферта как способ подготовки торговой сделки. Основные реквизиты оферты (ст. 432-443 гк рф).

- •Виды оферты и их согласование

- •Основные виды и способы организации торговли на товарных рынках.

- •1) С/х продукция

- •2) Пром. Сырьё и продукция переработки

- •Характеристика структуры торгового посредничества в отечественной практике.

- •Виды договоров, регулирующих торгово-посреднические операции

- •Характерные черты купли-продажи научно-технической продукции в современных условиях.

- •Понятие логистики. Эволюция логистики в экономической сфере.

- •Объекты управления в логистике. Понятие потока, основные его параметры.

- •3) Запасы в логистике. Виды запасов, их свойства. Роль запасов в логистических системах.

- •4) Понятие логистической системы, её свойства и отличительные признаки. Виды логистических систем.

- •Закупочная (заготовительная) логистика. Задачи закупочной логистики. Механизмы закупочной логистики.

- •Внутрипроизводственная логистика. Современные производственные стратегии. Выбор организационной концепции. Система поставок «точно в срок» (лт).

- •Сбытовая (распределительная) логистика. Задачи и функции логистики распределения. Распределительные сети.

- •Информационная логистика. Управление информационными потоками в логистических системах. Современные информационные технологии.

- •Транспортная логистика. Задачи транспортной логистики. Транспорт и его место в логистических системах. Виды транспорта и их взаимодействие.

- •Складская логистика. Задачи складской логистики. Типы складов, их размещение. Складская переработка грузов.

- •1. Понятие и сущность маркетинга. Принципы и задачи маркетинга.

- •2. Основные концепции маркетинга (производственная, товарная, сбытовая, концепция маркетинга взаимодействия)

- •3. Эволюция видов маркетинга: недифференцированный, дифференцированный, концентрированный, комплексный и взаимосвязанный маркетинг

- •5. Виды и методы маркетинговых исследований

- •1.Количественные исследования

- •2.Качественные методы

- •4. Маркетинговая среда и её анализ

- •6. Сегментация рынка и позиционирование товара на нем.

- •7. Концепция жизненного цикла товара. Особенности маркетинга на различных стадиях жизненного цикла товара

- •8. Классификация ценовых стратегий по соотношению «цена-ценность». Условия, способствующие выбору стратегии высоких, низких и средних цен

- •9. Сбытовая политика: методы и каналы сбыта

- •10. Коммуникативная политика в системе маркетинга. Элементы коммуникативной политики

- •11. Реклама как основной элемент коммуникативной политики. Основные рекламные средства и каналы распространения рекламной информации. Виды рекламы.

- •12. Маркетинговый контроль.

- •2. Контроль прибыльности

- •3. Контроль эффективности

- •13. Ценовая политика.

- •1. Производство в структуре функциональной деятельности промышленного субъекта: классификация и содержание процессов.

- •2. Организация производства (производственных процессов) промышленного субъекта: принципы, формы, методы, типы.

- •3. Производственный цикл: структура и длительность.

- •5. Логистический производственный поток промышленного субъекта (предприятия, фирмы).

- •6. Логистика производства (внутрипроизводственная функциональная логистика) в системе логистики промышленного субъекта (предприятия, фирмы).

- •7. Производственное планирование в структуре логистического менеджмента промышленного субъекта (предприятия, фирмы).

- •9. Концепция «Just-in-Time» (jit) – «Точно-в-Срок» и основанные на ней логистические системы тянущего типа.

- •10. Концепция Бережливого производства – «Lean production».

7. Производственное планирование в структуре логистического менеджмента промышленного субъекта (предприятия, фирмы).

Планир-е – опр-е технологий или процедур, необх.д/пр-ва или сервиса.

Иерархия планир-я по критерию t:

Долгоср.(стратег.)планир-е (1г.и более). Начиная с 1 дня на весь длит.период. а) планир-е иссл-й и разработок на предмет созд-я и вывода тов.новизны. б) инвестиц.планир-е, планир-е кап.влож-й. в) реализ-я кап.влож-й.

Происходит упр-е развитием.

Среднесрочн.(тактич.)планир-е (6-18мес.). Задачи позиционир-я предпр-я. Планир-е стр-ры и V реализ-и; пр-ва; планир-е труд.фин.и мат.рес-ов.

Происходит упр-е ресурсами.

Краткоср.(текущ.)планир-е (1день-6мес.). Планир-е пр-ва, процессов, работ и пр.

Происходит упр-е процессами. Упр-я всем этим (1-3) мы создаём большую ценность.

Совокупное (агрегиров.)планир-е – преобраз-е год.и кварт.бизнес-планов в подробные произв.планы, определяющие V прод-и и исп-е труд.рес-ов д/среднеср.периода (6-18мес.). План пр-ва изделий составл-ся не по кажд.конкр.виду прод-и, а по группам продуктов. Задача сов.планир-я заключ-ся в балансир-и произв.планов с имеющимися рес-ами на рассматриваем.период t, а также минимиз-я издержек на необх.рес-сы д/удовл-я спроса на прод-ю в планируем.периоде.

Совокупный план предоставляет исходные данные для составления основного плана производства. Главная цель совокупного плана состоит в установлении оптимального сочетания темпа производства, численности рабочей силы и объема наличных материальных запасов.

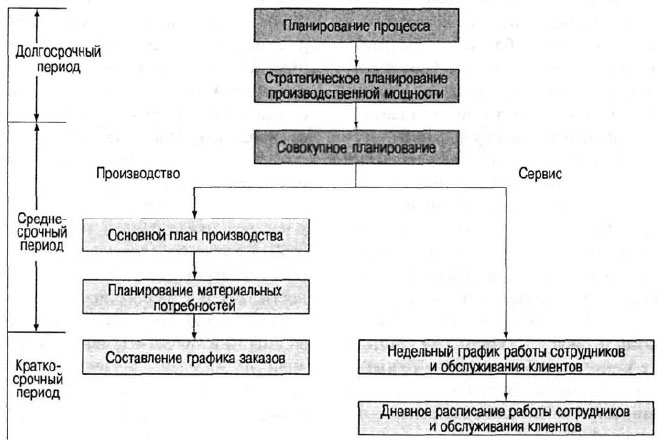

На рис. показана взаимосвязь совокупного планирования с другими видами планирования. Стратегическое планирование мощности заключается в определении долгосрочных потребностей в производственных мощностях.

На производстве процесс планирования можно описать следующим образом: группа, управляющая производством, вносит существующие или прогнозируемые заказы в основной план производства (Master Production Schedule — MPS). MPS устанавливает объем и дату поставки всего ассортимента изделий, необходимого для выполнения каждого заказа. Затем переходят к выравниванию загрузки производственной мощности (предварительному планированию мощности), чтобы убедиться, что в наличии достаточно производственных и складских мощностей, оборудования и рабочей силы и

что основные поставщики располагают необходимыми мощностями для поставок комплектующих, если в этом возникнет необходимость. В основе следующего этапа планирования — планирования материальных потребностей (Material Requirements Planning — MRP) лежит основной план производства. Из MPS извлекают данные о потребности в продукции по периодам планирования, по структурному дереву продукции определяют ее компоненты, рассчитывают потребности в материалах по периодам и устанавливают сроки размещения заказов на изготовление или закупку по каждой детали и узлу для выпуска продукции в соответствии с производственным графиком. Большинство MRP-систем определяет также необходимые производственные мощности, что называется планированием потребностей в производственной мощности (Capacity Requirements Planning — CRP). Результатом планирования является составление дневного или недельного графика заказов (Order Scheduling-OS) на изготовление продукции по конкретному оборудованию, производственным линиям и рабочим центрам.

В MRP зависим.хар-р потреб-ти, т.е. потр-ть в каком-то изд-и выступает следствием потреб-ти в другом (напр.,необх.кол-во колес зависит от V выпускаем.авто). Д/планир-я завис.потр-ти необх.: а) произв.план (MPS); б) ведомость применяем-ти компон-ов/изделий; специфик-я (BOM); в) свед-я о налич-и запасов; г) данные о движ-и рес-ов в процессе вып-я заказа; д) данные о длит-ти цикла.

Оперативное планир-е пр-ва – явл-ся заверш.этапом внутризав.планир-я. Задача-орг-я слаженной работы всех подраздел-й пр-я д/обеспеч-я равномерн., ритмичного выпуска прод-и в устан.V и ном-ре при полн.исп-и произв.рес-ов. ОПП=календ.планир-е+опер.реглир-е хода пр-ва. Уровни ОПП: а) Общезаводской б) На ур-не отд.цеха (внутрицех.)

3 сис-мы ОПП в зав-ти от учётн.ед-цы:

1. Подетальная.

2. Комплектная (уч.ед-ца-комплект): а) комплектно-узловая (в комплекте детали, входящ.в 1 узел/изд-е); б) комплектно-групповая (в группу объед.детали, принадлеж.разл.узлам, но объедин.одинаковыми календарно-плановыми нормативами - КПН). КПН – сов-ть рассчит.пар-ров, опред-их способ построения произв.процесса во t и пр-ве и обеспечив-х его макс.эф-ть. КПН м.рассчит-ся с точностью до часа и их состав:

Размер партии и ритмы запуска-выпуска партий комп-ов в пр-во

Длит-ть произв.циклов запуска-выпуска партии

Опереж-е зап.-вып.деталей/узлов

Стр-ра и величины создаваем.заделов.

8. Концепция «Requirements/resource planning» (RP) – «Планирование потребностей/ресурсов» и основанные на ней логистические системы толкающего типа.

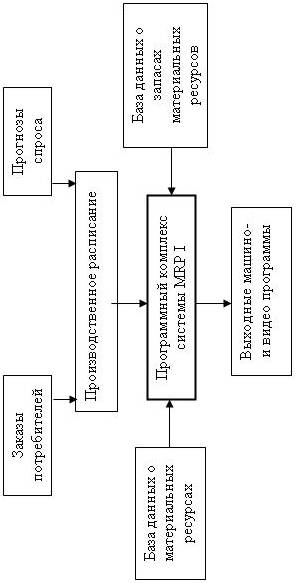

В соот-и с прогнозом D максим-но точно перевед-го на язык заказов происх.составл-е произв.распис-я, кот.отражает V и сроки выпуска ГП. Пр-во синхронизировано не по факту события потр-ти (JIT), а по точн.планов.t. Цепь: прогноз спроса – цепочка заказов – произв.распис-е – декомпозиция в цепь процессов. Хар-рен длительн.цикл планир-я; тип пр-ва – массовый; больш.ном-ра выпускаем.изделий. На концепции RP основаны «толкающие» системы, особенностью которых является то, что материалы или полуфабрикаты, поступающие на производственный участок технологической цепи, не заказываются этим участком у предыдущего. Базовыми микрологистическими системами, основанными на концепции RP в производстве являются системы "планирования потребности в материалах/производственного планирования потребности в ресурсах" (materials/manufacturing requirements/resource planning, MRP I/MRP II), а в дистрибуции (распределении) - системы "планирования распределения продукции/ресурсов" (distribution requirements/resource planning, DRPI/DRPII). Сис-мы MRP оперируют материалами, спрос на кот-е зависит от спроса на ГП. Сис-ма MRP сначала опр-ет ск-ко и в как.сроки необх.произвести конечн.прод-и, затем опред-ся t и необх.кол-во мат.рес. д/вып-я произв.распис-я. Комплекс программ данной сис-мы основан на произв-ом расписании, кот. регламентировано и непоср. контролир-ся предпр-ем, кот. изготавливает прод-ю. Это распис-е зависит от потребит. спроса и инф-ии о мат. ресурсах и их запасах. Получается, что программа переводит объем спроса на прод-ю в необх.объем мат.ресурсов, а затем обработанная инф-ия в виде опр-го док-та направляется лог.менеджерам для принятия решения по орг-ии обеспечения пр-ва необходимыми ресурсами.

MRP I: входом явл-ся заказы потр-лей, подкреплен.прогнозами D на ГП фирмы. Блок-схема сис-мы MRP I – см.рис.

Недостаток MRP: недостаточно строг.отслеж-е спроса с обязат.налич-ем страх.запасов д/повыш-я устойч-ти сис-мы к разл.сбоям.

Базовые стандарты упр-я сис-м стандарта MRP:

MPS – основн.план пр-ва, необходим д/планир-я выпуска ГП.

SIC – статистич.упр-е запасами (ведомость инвентарных записей)-данные об имеющ-ся в наличии и заказанных материалах.

BOM – инф.модуль, содержащий специфик-ю (Bill of Materials-список мат-ов; дерево продукта). Содержит полное описание продукта, указывая не только материалы, но и последовательность, в которой создается данный продукт.

MRP – перевод произв.распис-я в план-график по всем позициям. С пом.прогр.MRP осн.план пр-ва (MPS) разворач-ся в подробн.план-график послед-ти размещ-я заказов на пр-во и поставку.

FAS – самостоят.модуль окончательной сборки. 1-5: MRP I

MRP I явл-ся составной частью MRP II: 1-6. В первых MRP-системах планировались только материалы. Однако по мере расширения приложений увеличивался и диапазон возможностей MRP. Вскоре эти системы начали использоваться для учета не только материалов, но и ресурсов и получили название MRP II.

CRP – планир-е потр-ти в мощностях (загрузка раб.центров).

ERP – планир-е рес-ов всего пр-я. Гориз.интегр-я; подключ-е модулей, охватыв-х всю функц.деят-ть пр-я.

CSRP – планир-е рес.,синхрониз.с пок-лем. Вертик.сис-ма: интегр-я пок-ля в сис-му упр-я предпр-ем.

DRP – раб.по тому же алгоритму, но в сфере распр-я. Раб.в усл-ях неопр-ти спроса, поэтому менее стаб-на, чем MRP. Необх.наличие страх.зап.

Осн.рез-ты MRP-системы:

• график пр-ва

• план заказов определяет, как.кол-во каждого материала должно быть заказано в каждый рассматриваемый период t в течение срока планир-я

• изменения к плану заказов. Заказы могут быть отменены, изменены или задержаны, а также перенесены на другой период.

• инф-я о состоянии сис-мы на мом.контроля с акцентом на анализ узких мест, аннулированных позиций

• исполнительный отчет является основным индикатором правильности работы MRP-системы и оповещает пользователя о возникших критических ситуациях в процессе планирования

• отчет о прогнозах представляет собой информацию, используемую для составления прогнозов о возможном будущем изменении объемов и характеристик выпускаемой продукции.