- •Тема 1. Загальні відомості про технологію круп'яного виробництва

- •1.1. Вступ

- •Народногосподарське значення круп'яної промисловості. Роль круп'яних продуктів в балансі харчування людини

- •1.3. Сировина для виробництва круп та її технологічні властивості

- •1.4. Асортимент круп, що виробляються в Україні, показники якості круп

- •Тема 2. Технологічні процеси підготовчого відділення круп'яного заводу

- •2.1. Принципова технологічна схема підготовки зерна. Задачі очистки і підготовки зерна в зерноочисному відділенні крупозаводу

- •2.2. Водотеплове оброблення зерна, його режими. Переваги і недоліки вто круп'яного зерна

- •2.2.1. Способи вто зерна

- •Способи та режими вто окремих видів круп'яного зерна

- •2.2.2. Переваги та недоліки вто

- •Тема 3. Технологічні процеси лущильного відділення круп'яного заводу

- •3.1. Сортування (калібрування) зерна на фракції перед лущенням

- •3.2. Способи лущення зерна. Технологічна ефективність процесу лущення

- •3.3. Принципова схема сортування продуктів лущення

- •3.4. Оцінка ефективності круповідділення

- •3.5. Оброблення зерна після лущення: шліфування ядра, полірування крупи, подрібнення ядра

- •3.6. Контроль крупи, побічних продуктів та відходів

- •Тема 4. Технологія виробництва окремих видів круп

- •4.1. Технологія виробництва крупи з проса

- •4.1.1. Технологічні властивості проса

- •4.1.2. Підготовка зерна до переробки

- •4.1.3. Переробка зерна проса в крупу

- •4.1.4. Контроль крупи та відходів

- •4.1.5. Вихід та якість готової продукції

- •4.2. Технологія виробництва крупи з гречки

- •4.2.1. Підготовка зерна до переробки

- •4.2.2. Переробка зерна в крупу

- •4.2.3. Контроль крупи і відходів

- •4.2.4. Вихід та якість готової продукції

- •4.3. Виробництво крупи та круп'яних продуктів з вівса

- •4.3.1. Виробництво круп з вівса

- •4.3.1.1. Підготовка зерна до перероблення

- •4.3.1.2. Переробка вівса в крупу

- •4.3.2. Виробництво пластівців Геркулес

- •4.3.3. Виробництво толокна

- •4.3.4. Вихід та якість готової продукції

- •4.4. Технологія виробництва круп з ячменю

- •4.4.1. Крупи ячмінні перлові

- •4.4.1.1. Підготовка зерна ячменю до переробки

- •4.4.1.2. Переробка ячменю в крупу

- •Діаметр отворів сит у сортувальних машинах для класифікації за номерами перлових круп

- •4.4.2. Крупи ячмінні ячні

- •4.4.2.1. Переробка ячменю в крупу

- •Розміри отворів сит у сортувальних машинах для класифікації за номерами круп ячних

- •4.4.3. Вихід і якість готової продукції

- •Характеристика видів ячмінних круп

- •4.5. Технологія виробництва крупи з рису

- •4.5.1. Підготовлення рису до переробки

- •4.5.2. Переробка рису в крупу

- •4.5.3. Контроль крупи та побічних продуктів

- •4.5.4. Вихід та якість готової крупи

- •4.6. Технологія виробництва пшеничних шліфованих круп

- •4.6.1. Підготовка зерна пшениці до переробки

- •4.6.2. Переробка пшениці в крупу

- •4.6.3. Контроль крупи і відходів

- •4.6.4. Вихід і якість готової продукції

- •Характеристика видів пшеничних круп

- •4.7. Технологія виробництва круп з гороху

- •4.7.1. Підготовка гороху до переробки

- •4.7.2. Переробка гороху в крупу

- •4.7.3. Контроль крупи і відходів

- •4.7.4. Вихід та якість готової продукції

- •4.8. Технологія виробництва круп з кукурудзи

- •4.8.1. Крупи шліфовані п'ятиномерні

- •4.8.1.1. Підготовка кукурудзи до переробки

- •4.8.1.2. Переробка кукурудзи в крупу

- •Рекомендовані розміри сит для сортування круп кукурудзяних

- •4.8.1.3. Контроль крупи і відходів

- •4.8.2. Крупні крупи для виробництва пластівців і дрібні для кукурудзяних паличок

- •4.8.3. Дрібні крупи для виробництва паличок

- •4.8.4. Крупи кукурудзяні подрібнені

- •Види і характеристика кукурудзяних круп

- •4.8.5. Вихід та якість готової продукції

- •Тема 5. Виробництво інших видів круп

- •5.1. Технологія виробництва швидкорозварюваних круп (ячмінної, пшеничної, горохової)

- •Номери швидкорозварюваних круп

- •5.2. Технологія виробництва круп підвищеної поживної цінності

- •5.2.1. Підготовка до переробки

- •5.2.2. Переробка в крупу

- •Розміри і форми отворів матриць пресів при виробництві круп підвищеної поживної цінності

- •5.2.3. Вихід і якість готової продукції

- •Види круп підвищеної поживної цінності

- •5.3. Технологія виробництва круп, які не потребують варіння

- •5.4. Технологія виробництва окремих видів круп

- •5.4.1. Крупи із м'якої пшениці

- •Зовнішній вигляд круп з м'якої пшениці

- •5.4.2. Крупи горохові подрібнені

- •5.4.3. Крупи спеціального призначення

- •Список рекомендованої літератури

4.5.2. Переробка рису в крупу

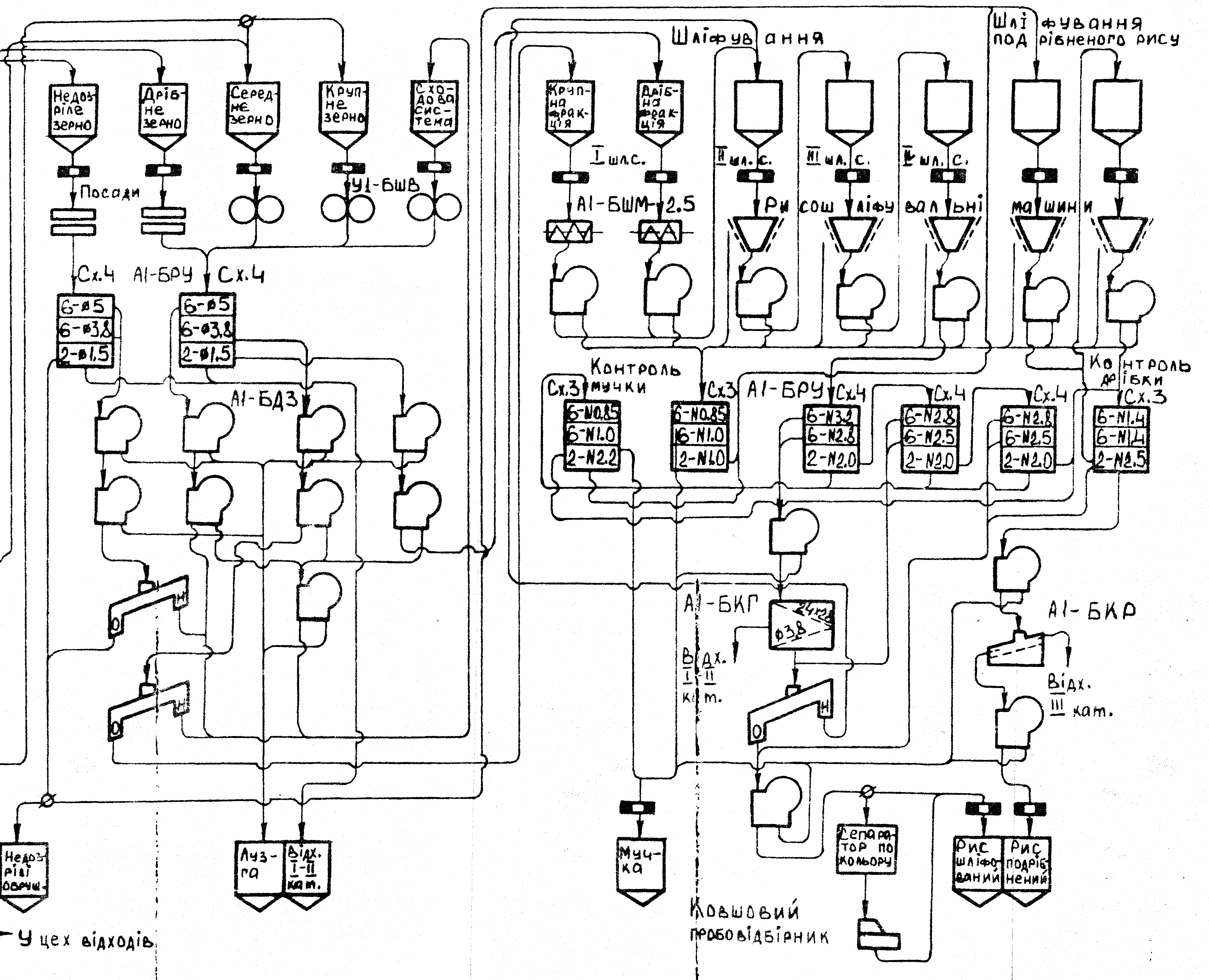

Основні операції, які здійснюють в лущильному відділенні круп'яного заводу, наступні (рис. 14): лущення зерна в лущильниках з обгумованими валками або в лущильних посадах, сортування продуктів лущення в розсійниках, аспіраторах, падді-машинах; шліфування крупи в шліфувальних поставах або шліфувальних машинах А1-БШМ; контроль крупи та побічних продуктів.

Лущення обома зазначеними способами має свої переваги та недоліки. При лущенні в лущильниках з обгумованими валками кількість лущених зерен після первинного лущення має бути не менша 85 %, а збільшення подрібненого ядра – не більше 2 %. Коефіцієнт лущення в лущильному посаді практично такий самий, але вихід подрібненого ядра значно вищий. Однак недоліком перших машин є те, що гумові валки мають схильність до швидкого зношення. В цілому ефективність лущення обома способами потрібно розглядати після проведення шліфування внаслідок неоднакового руйнування слабких ядер.

Верхній схід є крупним нелущеним зерном і його після провіювання на аспіраторі направляють на повторне лущення на сходовій системі.

Нижній схід містить дрібні лущені зерна та лузгу. Після відділення лузги на аспіраторах його направляють на шліфування.

Середню фракцію, яка є сумішшю лущених та нелущених зерен з лузгою, після видалення лузги направляють на круповідділення, так як вміст нелущених зерен в ній незначний.

Основна круповідділювальна машина, яка використовується на крупозаводах – падді-машина. Для розділення суміші зазвичай достатньо однієї системи сепарування, яка забезпечує отримання фракції лущених зерен з вмістом не більше 1 % нелущених. Такий продукт направляється на сепарування.

Шліфування ядра. Це одна з самих енергоємних та відповідальних операцій. Рис має досить тверде ядро, для отримання якісної крупи необхідно видалити біля 10% оболонок з ядром. Шліфують рис в шліфувальних посадах РС-125 та шліфувальних машинах АІ-БШМ-2,5. Схема шліфування включає 4-5 систем шліфувальних посадів. При використанні АІ-БШМ-2,5 кількість систем скорочується до 2-3.

Для шліфування подрібненого ядра зазвичай виділяють окрему систему. Для кращого виділення мучки продукти після 1, 3 та 4-ої шліфувальних систем провіюють в аспіраторах. Для виділення подрібненого ядра після 2-ої системи продукти просіюють у розсійнику.

Рис. 14. Схема переробки риса в крупу.

Слід відмітити, що зерно, отримане при лущенні в поставах, шліфується легше. Це пояснюється наявністю на поверхні подряпин, що зменшує зусилля на шліфування.

4.5.3. Контроль крупи та побічних продуктів

Отриману цілу крупу контролюють в розсійнику, де проходом сит №2,8; 2,5 відбирають подрібнене ядро та мучку. Схід цих сит являє собою цілу крупу, яка містить крупне подрібнене ядро. Відділити таке ядро досить важко, оскільки воно відрізняється від нормального тільки довжиною. Тому проводити виділення подрібненого ядра, можна в трієрах, краще циліндричних, тому що дискові збільшують подрібнення ядра. Після відділення подрібненого ядра та мучки в розсійнику, крупу контролюють в падді-машинах для видалення залишкових нелущених зерен. Мучку контролюють для виділення з неї частинок ядра, а також металомагнітних домішок в розсійниках та магнітних сепараторах. Для виділення мучки використовують сита з отворами Ø 1,5 мм, або металотканні № 1,2; 1,4. Схід цих сит провіюють в аспіраторах для виділення ядра, яке направляють на лущення або шліфування.