- •Лекция №1 Исторический экскурс

- •Лекция №2 Кинетическая теория газов

- •Изменение количества движения при ударе молекулы

- •Лекция №4 Поведение реальных газов и паров

- •Лекция №5 Длина свободного пробега молекул

- •Графически данное выражение представлено на рис.10

- •Примеры:

- •Лекция №6 Явление переноса

- •Лекция №7 Основы процесса откачки. Термины и определения.

- •Лекция №8. Средства получения вакуума.

- •Лекция №9 Вращательные насосы

- •Если мы разделим все выражение на р, то получим

- •Лекция №10 Жидкосно–кольцевые вакуумные насосы

- •Лекция №11 Двухроторные насосы (насосы Рутса)

- •Лекция №12 Диффузионные насосы

- •Лекция №13 Молекулярные насосы

- •Лекция №14 Сорбция газов и паров твердыми телами

- •Лекция №15 Адсорбционные насосы

- •Лекция №16 Геттерно – ионные насосы

- •Лекция № 17 Криогенные насосы (крионасосы)

- •Лекция №18 Принципы измерения вакуума

- •Лекция №19 Механические (деформационные) манометры

- •Лекция №20 Тепловые манометры

- •Лекция №21 Ионизационные манометры.

- •Лекция №22 Приборы для измерения парциальных давлений - масс-спектрометры

- •Лекция №23 Течеискание

- •Лекция №24 Конструкция рабочей камеры вакуумного оборудования.

- •Компоновка вакуумных технологических линий

- •Лекция №25 Структура компоновок многокамерного вакуумного технологического оборудования

- •Лекция 26 Элементы вакуумной арматуры

- •Фланец разъемный

- •Токоввод силовой

- •Термопарный ввод

- •Смотровые окна

- •Вводы вращения в вакуум

- •Вводы поступательного движения в вакуум

- •Конструкция внутреннего камерного устройства.

- •1. Газовыделение (десорбция) с внутренних поверхностей. Для ненагретых поверхностей:

- •2. Испарение. Поток газа, испаряемый с поверхностей легкоиспаряемых материалов (вакуумного масла, цинка, органических соединений, находящихся на поверхности) может быть найден по формуле:

- •Тогда поток испаряющегося масла:

- •3. Проницаемость. Поток газопроницаемости тонкостенного элемента по I-му газу (h2, He и т. Д.) может быть рассчитан по формуле

- •4. Натекание.

- •Лекция 28. Расчёт газовыделения из кинематических пар.

- •Пример 2: рассчитать газовыделение qк из шарикоподшипника серии 100 в вакууме при следующих параметрах:

- •4. Планетарно-винтовая передача.

- •Лекция №29 адсорбция и десорбция газов

- •Скорости адсорбции и десорбции

- •Лекция №30

- •4.1. Растворимость и газосодержание в твердых телах

- •Диффузия и проницаемость газов в твердых телах

- •Нестационарный процесс диффузии

- •Совместное влияние диффузии и адсорбции на газовыделение

Лекция №24 Конструкция рабочей камеры вакуумного оборудования.

Рассмотрим схему типовой конструкции рабочей камеры на примере установки вакуумного напыления. Представленная на рис.52 рабочая камера откачивается до рабочего вакуума с помощью вакуумной системы через затвор 8. Внутри камеры расположен барабан 2 с обрабатываемыми изделиями (подложками) на которые с помощью испарителя 7 напыляется требуемый материал. Поток требуемого материала может прерываться подвижной заслонкой 5.

Рис.52 Рабочая камера вакуумной напылительной установки.

1 - ввод движения барабана; 2- барабан; 3 - крышка съемная (вакуумный фланец);

4 - ввод поворота заслонки; 5 – заслонка; 6 - токоввод силовой; 7 - испаритель

резистивный (инструмент); 8 - затвор системы откачки.

Во время нанесения пленки барабан 2 вращается, что позволяет наносить испаряющийся материал на все подложки. Для вращения барабана 2 и поворота заслонки 5 используется вводы вращения. Для питания испарителя используется токоввод 6. Крышка камеры 3 вместе с барабаном может отодвигаться влево для загрузки и выгрузки подложек (изделий).

Все перечисленные выше элементы вакуумной камеры выделяют газы, растворенные в материалах конструкции или сорбированные на поверхности. Кроме того, все разъемные соединения представляют потенциальные источники натекания, особенно те стенки, которые периодически разгерметизируются

Суммарный поток газовыделения включает в себя:

Q = QП + QИ + QН + QГ + QДЕТ +QИНС,

где QП - поток за счет проницаемости.

QИ - поток испарения (смазки).

QН - поток натекания.

QГ - поток газовыделения со стенок и из уплотнений.

QДЕТ - поток газовыделения деталей.

QИНС - поток газа, растворенного в инструменте (испарителя,

нагревателе, катоде электронной пушки и т.п.) и выделяющийся при его работе.

В нашем случае QИНС = QИСП (поток газовыделения из испорителя).

Таким образом, рабочий вакуум, достигаемый в рабочей камере установки

может быть определен как:

где So- быстрота откачки рабочей камеры.

Для повышения производительности вакуумного технологического оборудования конструктора имеют два пути:

Сокращение времени холостых ходов цикла tх за счет создания линий непрерывной обработки изделий. В таких линиях изделие передается из одной камеры в другую через шлюз без повторной откачки, представляющей «холостой ход».

Увеличение количества одновременно («параллельно») обрабатываемых изделий.

Компоновка вакуумных технологических линий

Рассмотрим вакуумные линии непрерывной обработки изделий на нескольких примерах, иллюстрирующих компоновку, обеспечивающую высокий (10-2 –10-3 Па), сверхвысокий (10-5 –10-9 Па), ультравысокий (10-7 –10-10 Па) вакуум. (Термин «ультравысокий» вакуум еще не принят официально, хотя критерий такого вакуума уже сформулирован).

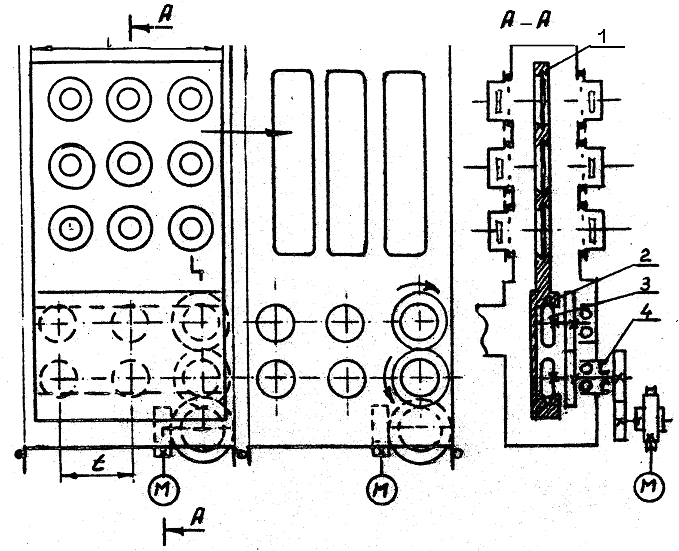

На рис.53,54. представлены общий вид и вид в плане вакуумной линии для нанесения многослойных покрытий на компакт-диски. Видно, что линия состоит из ряда последовательно расположенных прямоугольных камер, герметично соединенных между собой, представляющих единый транспортный коридор. На рис.55 (см.разрез А-А) показано сечение транспортного коридора с приводом проводных транспортных роликов (поз.3), на которые опирается транспортная часть 2 кассеты 1.

Заготовки, вставленные в кассеты подаются в транспортный коридор линии через шлюзовой затвор 8, рис.54. В конструкции линии использованы резиновые манжетные уплотнения привода (поз.4, рис.55), резиновые уплотнения в шиберном затворе и соединениях фланцев рабочих камер, что ограничивает прогрев рабочих камер температурой +80оС … +150оС (зависит от сорта резины), и не позволяет снизить поток газовыделения ниже 10-5-10-8м3*Па*с-1 , поэтому в данной конструкции нельзя получить давление ниже 10-4Па.

Рис. 53 Линия вакуумной обработки компакт-дисков, использующая манжетные вводы вращения для транспортировки кассет.

1-Вакуумные модули; 2-Магнетронные испарители плоские; 3-Магнетронные испарители круглые.

Рис.54 Схема линии вакуумной обработки в плане.

1-Стол; 2-Чистая комната; 3-Робот-загрузчик заготовок в кассеты; 4-Кассеты с заготовками компакт-дисков; 5-Позиция загрузки; 6-Толкатель кассеты; 7-Система откачки; 8-Шлюз; 9,10,11-Модули.

Риc.55 Кинематика привода кассеты с компакт-дисками.

1-Кассета с компакт-дисками; 2-Направляющие кассеты («ласточкин хвост»);

3-Приводной ролик; 4-Манжетный ввод вращения.

Рис.56 Линия вакуумной обработки, использующая реечные и магнитные манипуляторы.

1-Рабочая камера; 2-Транспортный коридор; 3,6,7-Шиберные затворы; 4-Шлюз для загрузки; 5-Реечный манипулятор для перемещения изделий в транспортном коридоре; 8-Магнитный манипулятор для разгрузки изделий в рабочую камеру из транспортного коридора.

Переход к сверхвысокому вакууму требует прогрева всей системы, как минимум до +250 оС и исключения из конструкции линии всех элементов, обладающих повышенным газовыделением (как правило не допускающих прогрева всей конструкции: манжет, жидкой смазки, резиновых уплотнителей, легкоплавких и легкоиспаряющихся материалов).

Пример компоновки сверхвысоковакуумной линии дан на рис.56. Основу линии составляет транспортный коридор 2, в который изделия (помещение в спутники) переносятся из шлюза 4 через шиберный затвор 6 с помощью реечного манипулятора 5. К транспортному коридору, в котором поддерживается сверхвысокий вакуум (Р=10-6Па), примыкают рабочие камеры, поз.1, отделяемые от коридора шиберными затворами 7. Заготовка загружается в камеру 1 из коридора 2 с помощью магнитных манипуляторов 8. Отсутствие механизмов в рабочих камерах позволяет получить в них сверхвысокий вакуум до 10-9Па.

Схема конструкции реечного манипулятора, используемого в линии приведена на рис.57, схема конструкции магнитного манипулятора дана на рис.58

Рис. 57 Схема реечного манипулятора.

1-Схват; 2-Направляющая; 3-Рейка; 4-Шестерня привода рейки; 5-Электро-двигатель; 6-Дублирующий ручной привод; 7-Сильфон; 8-Входной вал(эксцентрик); 9-Промежуточная муфта; 10-Выходной вал с шестерней.

Рис.58 Схема магнитного манипулятора.

1-Внешние магниты; 2-Сердечник(внутренние магниты); 3-Винт для захвата спутника с изделием; 4-Поступательно движущаяся обойма; 5,6-Опоры обоймы;

7-Подшипник качения для вращения сердечника с винтом.

Переход к так называемому «ультравысокому» вакууму (до 10-10-10-12Па), возможен лишь благодаря полному исключению (даже в шиберных затворах) витоновых уплотнений, повышению температуры обезгаживающего прогрева до +450оС, шлюзованию изделий в ультравысоком вакууме. Схема такой линии показана на рис.59.

Рис. 59 Линия с грейферным транспортером, использующая сильфонные вводы вращательного и поступательного движения.

1-Рабочая камера; 2-Неподвижная гребенка, жестко закрепленная в камере; 3-Подвижная гребенка-транспортер, совершающая поворот для съема спутников;

4-Шиберный затвор для разделения технологических камер; 5-Следующая технологическая камера; 6-Сильфонный ввод вращения для поворота подвижной гребенки; 7-Винт ввода поступательного перемещения подвижной гребенки;

8-Сильфонная гирлянда-герметизатор;

Транспортный коридор представляет здесь последовательность технологических камер, поз.1,5, связанных между собой через цельнометаллический прогреваемый шиберный затвор 4. Каждая камера снабжена транспортным манипулятором, представляющем систему из подвижной, поз.3, и неподвижной, поз.2, транспортных «гребенок», их вид сбоку (в сечении А-А) дан на рис.60. Совершая угловое, а затем поступательное перемещение подвижная гребенка переносит спутник с заготовкой, с позиции на позицию (см. рис.61). Трение в кинематических парах такого манипу-лятора минимизировано (есть вариант манипулятора совсем без пар трения-скольжения), что позволяет использовать его в вакууме до 10-10-10-12Па.

Важнейшим элементом такой линии является сверхвысоковакуумный шиберный затвор, схема которого показана на рис.62. Затвор представляет собой цельнометаллическую конструкцию. Для герметичного уплотнения тарели 1 (т.е. пластической деформации медного уплотнителя в контактном пояске) прижимное усилие (порядка нескольких тонн) обеспечивается серьгой 6 , “раскрываемой” с помощью тяги 4 и пневмоцилиндра 5.

Рис.60 Разрез А-А (см. рис.8)

1-рабочая камера, 2- неподвижная гребенка, 3- подвижная гребенка, 9- нагреватель на технологической позиции, 10- испаритель на технологической позициии

Рис. 61 Схема, поясняющая позиции работы грейферного транспортера, представленного на рис. 8

1-Отверстие в спутнике для его базирования на подвесной гребенке; 2-Заготовка, ориентированная в спутнике; 3-Неподвижная гребенка; 4-Подвижная гребенка в нижнем положении (дано сечение зуба гребенки с фиксирующим конусом); 5-Подвижная гребенка в верхнем положении. Стрелками показаны фазы движения зубьев подвижной гребенки.

Рис. 62 Цельнометаллический шиберный затвор с сильфонной герметизацией.

1-Тарель рабочая; 2-Присоединительный фланец; 3-Сильфон силового привода (уплотнение торели); 4-Шток; 5-Пневмоцилиндр силового привода уплотнения торели; 6-Серьга силового привода уплотнения торели; 7-Поворотная каретка на которой крепится торель; 8-Неполнозубая шестерня поворота каретки с торелью;

9-Рейка поворота каретки; 10-Цилиндр поворота каретки; 12-Каретка 7 в отведен-ном состоянии.