- •ОБЩИЕ СВЕДЕНИЯ

- •СТАНДАРТНЫЕ СОГЛАШЕНИЯ, ПРИНЯТЫЕ ПРИ ОПИСАНИИ СИСТЕМЫ

- •ПЕРВЫЕ ДЕЙСТВИЯ ПО НАСТРОЙКЕ СИСТЕМЫ

- •Настройка CAM-системы

- •Редактор инструментов

- •Генератор постпроцессоров

- •ТРАЕКТОРИИ 2D, 2.5D И 4D ОБРАБОТКИ (2D ВЕРСИЯ)

- •Свойства траекторий

- •Электроэрозионная обработка

- •Создание траектории

- •Параметры траектории

- •Выбор материала по спирали

- •Перемещение в точку с заданными параметрами

- •Лазерная обработка

- •Создание траектории

- •Параметры траектории

- •Токарная обработка

- •Создание траектории

- •Параметры траектории

- •Выборка кармана зигзагом

- •Выборка кармана спиралью

- •Точение канавки отрезным резцом

- •Осевое сверление

- •Нарезание резьбы резцом

- •Нарезание резьбы метчиком

- •Траектории обработки для языка GTL

- •Сверлильная обработка

- •Создание траектории

- •Параметры траектории

- •Перемещение в точку с заданными параметрами

- •Фрезерная (2.5D) обработка

- •Создание траектории

- •Параметры траектории.

- •Перемещение в точку с заданными параметрами

- •Гравировка

- •Параметры траектории

- •Список траекторий

- •ТЕХНОЛОГИЧЕСКИЕ ТРАЕКТОРИИ

- •Сверлильная и фрезерная обработки

- •Токарная обработка

- •Электроэрозионная и лазерная обработка

- •Электроэрозионная обработка

- •Лазерная обработка

- •МАШИННЫЕ ЦИКЛЫ

- •Обрабатывающий центр фирмы «MAHO» со стойкой ЧПУ «MAHO CNC 432»

- •Циклы сверлильной обработки

- •Циклы токарной обработки

- •Стойка 2Р22

- •Стойка НЦ-31

- •Машинные циклы сверлильной обработки для стоек 2C42, P-2M, FANUC

- •Машинные циклы стойки 2С42

- •Машинные циклы стойки Р-2М

- •Машинные циклы стойки Fanuc

- •ОТНОСИТЕЛЬНАЯ СИСТЕМА КООРДИНАТ

- •НАСТРОЙКА ПРОЕКТА

- •СОЗДАНИЕ УПРАВЛЯЮЩЕЙ ПРОГРАММЫ

- •РАБОТА С ИМИТАТОРОМ ОБРАБОТКИ

- •Вызов имитатора обработки

- •Настройка имитатора обработки

- •Кнопки зрителя

- •Контекстное меню

- •ТРАЕКТОРИИ 3D, 4D И 5D ОБРАБОТКИ (3D ВЕРСИЯ)

- •Фрезерная (3D) обработка

- •Создание траектории

- •Параметры 3D траектории обработки

- •Фрезерная (3D) зонная обработка

- •Обработка сечений и колодцев

- •Подбор рёбер

- •Фрезерная (5D) обработка

- •Создание траектории

- •Параметры 5D траектории обработки

- •Фрезерная (5D) зонная обработка

- •Обработка сечений и колодцев

- •Выбор рёбер

- •Сверление 5D

- •Параметры сверления 5D

- •Фрезерование кулачка (4D обработка)

- •Импортировать профиль кулачка

- •Обработка кулачка

- •Параметры 5D траектории обработки

- •Список траекторий

- •ПОСТПРОЦЕССОРЫ

- •Постпроцессор для электроэрозионной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для лазерной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для токарной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для сверлильной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для 2.5D фрезерной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для 3D фрезерной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •Постпроцессор для 5D фрезерной обработки

- •Подготовительные команды

- •Вспомогательные команды

- •СПЕЦИАЛИЗИРОВАННЫЕ ВОЗМОЖНОСТИ ГЕНЕРАТОРА ПОСТПРОЦЕССОРОВ

- •Назначение и применение макросов при постпроцессировании

- •Структура и описание макроса

- •Таблица параметров

- •Примеры описания макросов и их влияние на запись управляющей программы

- •ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ

- •Электроэрозионная и лазерная обработки

- •Токарная обработка

- •Сверлильная и 2.5D фрезерная обработка

- •Гравировка

- •Зонная обработка. 3D фрезерование

- •Зонная обработка. 5D фрезерование

- •Позиционное сверление

- •Фрезерная 4D обработка

МАШИННЫЕ ЦИКЛЫ

Для максимального использования встроенных возможностей стойки ЧПУ технолог-программист получает в распоряжение ряд стандартных машинных циклов, которые присутствуют на большинстве современных стоек. В базовом варианте с системой T-FLEX ЧПУ поставляются циклы, настроенные под определённые марки стоек ЧПУ. Однако по требованию заказчика эти машинные циклы могут быть подстроены под его оборудование.

Обрабатывающий центр фирмы «OLIVETTI» со стойкой ЧПУ

«OLIVETTI 8600»

Для данного вида оборудования реализованы циклы сверления и глубокого сверления. Чтобы задать параметры для этих циклов, необходимо в автоменю сверлильной обработки нажать пиктограмму

. В результате в автоменю появятся следующие опции:

. В результате в автоменю появятся следующие опции:

|

<1> |

Укажите путь для цикла сверления |

|

|

|

|

<2> |

Укажите путь для цикла глубокого сверления |

|

|

|

|

<Esc> |

Выйти из команды |

|

|

|

Если пользователю нужно простое сверление, то необходимо

выбрать опцию  и далее указать путь, в вершинах которого будет произведено сверление. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне “Параметры цикла сверления”.

и далее указать путь, в вершинах которого будет произведено сверление. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне “Параметры цикла сверления”.

В случае использования глубокого сверления выбирается опция

. Затем необходимо указать путь, в вершинах которого будет произведено сверление, и задать параметры обработки в диалоге “Параметры цикла глубокого сверления”.

. Затем необходимо указать путь, в вершинах которого будет произведено сверление, и задать параметры обработки в диалоге “Параметры цикла глубокого сверления”.

Особо следует остановиться на правильном заполнении следующих полей для циклов простого и глубокого сверления:

-глубина сверления задаётся от поверхности, в которой производится сверление. Обычно имеет отрицательный знак, так как ноль обработки лежит на поверхности, в которой производится сверление;

-высота подхода имеет обычно положительное значение. На этой высоте инструмент подводится к месту сверления;

Машинные циклы

-высота отхода имеет обычно положительное значение. На этой высоте инструмент отводится от места сверления. Если высота отхода не задана, то принимается равной высоте подхода;

-приращение представляет собой величину шага сверления;

-приращение (min) представляет собой величину минимального шага сверления (может быть не задано);

-редукция представляет собой численный коэффициент для расчёта величины последующих шагов сверления от предыдущих. Для получения величины последующего шага сверления необходимо величину предыдущего шага сверления умножить на заданную величину редукции. По достижению величины минимального шага сверления, все последующие шаги сверления осуществляются с этой величиной. Редукция может быть не задана.

Вслучае использования описанных машинных циклов в управляющей программе появятся следующие специальные команды:

-цикл сверления G81 R[высота подхода] R[высота отхода] Z[глубина сверления];

-цикл глубокого сверления G83 R[высота подхода] R[высота отхода] Z[глубина сверления] I[приращение] J[приращение (min)] K[редукция].

Для указания места положения отверстия после строки задания цикла в управляющей программе записывается строка с координатами центра отверстия (в этой строке задаются только координаты без указания команды). Для этого в постпроцессоре команда для циклов сверления G79 должна быть заменена на пробел. Отмена циклов сверления осуществляется командой G80.

Фрезерный станок фирмы «ALLEN BRADLEY» со стойкой ЧПУ

«ALLEN BRADLEY 9 SERIES»

Для данного вида оборудования реализованы циклы сверления, глубокого сверления и развёртывания. Чтобы задать параметры для этих циклов необходимо в автоменю сверлильной

обработки нажать пиктограмму  .

.

В автоменю появятся следующие опции:

|

<1> |

Укажите путь для цикла сверления |

|

|

|

|

<2> |

Укажите путь для цикла глубокого сверления |

|

|

|

|

<3> |

Укажите путь для цикла развёртывания |

|

|

|

|

<Esc> |

Выйти из команды |

|

|

|

Если пользователю нужно простое сверление, то необходимо

выбрать опцию  и далее указать путь, в вершинах которого будет произведено сверление. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне “Параметры цикла сверления”.

и далее указать путь, в вершинах которого будет произведено сверление. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне “Параметры цикла сверления”.

В случае использования глубокого сверления выбирается

опция  . Затем необходимо указать путь, в вершинах которого будет произведено сверление, и задать параметры обработки в диалоге “Параметры цикла глубокого сверления”.

. Затем необходимо указать путь, в вершинах которого будет произведено сверление, и задать параметры обработки в диалоге “Параметры цикла глубокого сверления”.

В случае использования цикла развёртывания выбирается

опция  . Далее указывается путь, в вершинах которого будет произведено развёртывание, и задаются параметры обработки в появившемся окне “Параметры цикла развёртывания”.

. Далее указывается путь, в вершинах которого будет произведено развёртывание, и задаются параметры обработки в появившемся окне “Параметры цикла развёртывания”.

Особо следует остановиться на правильном заполнении следующих полей для циклов простого и глубокого сверления,

атакже цикла развёртывания:

-глубина сверления (развёртывания) задаётся от поверхности, в которой производится сверление. Обычно имеет отрицательный знак, так как ноль обработки лежит на поверхности, в которой производится сверление;

-высота безопасности имеет обычно положительное значение. На этой высоте инструмент подводится (отводится) к месту сверления (развёртывания);

-приращение (для цикла глубокого сверления) представляет собой величину шага сверления;

-время задержки (для цикла развёртывания) представляет собой временную паузу между моментом окончания работы инструмента и моментом его подъёма.

В случае использования описанных машинных циклов в управляющей программе появятся следующие специальные команды:

-цикл сверления G81 X Y[место положения отверстия] Z[глубина сверления] R[высота безопасности];

Машинные циклы

-цикл глубокого сверления G83 X Y[место положения отверстия] Z[глубина сверления] R[высота безопасности] Q[приращение];

-цикл развёртывания G86 X Y[место положения отверстия] Z[глубина развёртывания] R[высота безопасности] P[время задержки].

Отмена циклов сверления и развёртывания осуществляется командой G80.

Обрабатывающий центр фирмы «MAHO» со стойкой ЧПУ «MAHO CNC 432»

Для данного вида оборудования реализованы циклы сверления, глубокого сверления и развёртывания. Чтобы задать параметры для этих циклов, необходимо в автоменю сверлильной

обработки нажать пиктограмму  .

.

В автоменю появятся следующие опции:

|

<1> |

Укажите путь для цикла сверления |

|

|

|

|

<2> |

Укажите путь для цикла глубокого сверления |

|

|

|

|

<3> |

Укажите путь для цикла развёртывания |

|

|

|

|

<Esc> |

Выйти из команды |

|

|

|

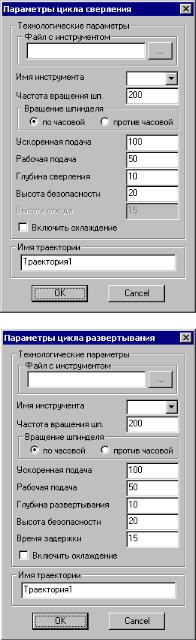

Если пользователю нужно простое сверление, то необходимо выбрать опцию  и далее указать путь, в вершинах которого будет произведено сверление. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне “Параметры цикла сверления”.

и далее указать путь, в вершинах которого будет произведено сверление. После выбора пути необходимо задать параметры обработки в появившемся диалоговом окне “Параметры цикла сверления”.

В случае использования глубокого сверления выбирается

опция  . Затем необходимо указать путь, в вершинах которого будет произведено сверление, и задать параметры обработки в диалоге “Параметры цикла глубокого сверления”.

. Затем необходимо указать путь, в вершинах которого будет произведено сверление, и задать параметры обработки в диалоге “Параметры цикла глубокого сверления”.

В случае использования цикла развёртывания выбирается

опция  . Далее указывается путь, в вершинах которого будет произведено развёртывание, и задаются параметры обработки в появившемся окне “Параметры цикла развёртывания”.

. Далее указывается путь, в вершинах которого будет произведено развёртывание, и задаются параметры обработки в появившемся окне “Параметры цикла развёртывания”.

Особо следует остановиться на правильном заполнении следующих полей для циклов простого и глубокого сверления,

атакже цикла развёртывания:

-глубина сверления (развёртывания) задаётся от поверхности, в которой производится сверление. Обычно имеет отрицательный знак, так как ноль обработки лежит на поверхности, в которой производится сверление;

-высота безопасности имеет обычно положительное значение. На этой высоте инструмент подводится (отводится) к месту сверления (развёртывания);

-время задержки представляет собой временную паузу между моментом окончания работы инструмента и моментом его подъёма;

-редукция представляет собой численный коэффициент для расчёта величины последующих шагов сверления от предыдущих. Для получения величины последующего шага сверления необходимо величину предыдущего шага сверления умножить на заданную величину редукции. По достижению величины минимального шага сверления, все последующие шаги сверления осуществляются с этой величиной;

-величина отвода (цикл глубокого сверления) представляет собой величину подъёма инструмента после каждого шага сверления;

-первая глубина (цикл глубокого сверления) представляет собой глубину первого шага сверления.

В случае использования описанных машинных циклов в управляющей программе появятся следующие специальные команды:

-цикл сверления G81 X [время задержки] Y[высота безопасности] Z[глубина сверления];