- •Фам Ван Нгуен

- •Глава 3. Синтез модальных регуляторов для объектов второго порядка с запаздыванием 52

- •Глава 4. Разработка оптимальных по быстродействию регуляторов с наблюдателем для объектов с запаздыванием 85

- •Глава 5. Исследование динамики и практическая реализация модальных регуляторов с наблюдающими устройствами 95

- •Введение

- •Глава 1. Обзор литературы и постановка задачи

- •1.1. Технологические объекты с запаздыванием

- •1.2. Определение класса рассматриваемых объектов управления

- •1.3. Обзор методов синтеза регуляторов для объектов управления с запаздыванием

- •1.4. Постановка задачи исследования

- •Глава 2. Синтез модальных регуляторов для объектов первого порядка с запаздыванием

- •2.1. Разработка обобщенной структурной схемы регулятора с наблюдателем для объектов с запаздыванием

- •2.2. Цифровая модель объекта первого порядка с запаздыванием

- •2.3. Синтез модального регулятора со статическим наблюдателем для объектов первого порядка с запаздыванием

- •2.3.1. Синтез статического наблюдателя для объектов первого порядка с запаздыванием в случае кратного отношения запаздывания к периоду квантования

- •2.3.2. Синтеза астатического регулятора состояния для объектов первого порядка с запаздыванием в случае кратного отношения запаздывания к периоду квантования

- •2.3.3. Синтез статического наблюдателя для объектов первого порядка с запаздыванием в случае некратного отношения запаздывания к периоду квантования

- •2.3.4. Синтез астатического модального регулятора состояния для объектов первого порядка с запаздыванием в случае некратного отношения запаздывания к периоду квантования

- •2.3.5. Исследование динамики системы управления модального регулятора со статическим наблюдателем для объектов первого порядка с запаздыванием

- •2.4. Синтез модального регулятора с астатическим наблюдателем для объектов первого порядка с запаздыванием

- •2.4.1. Синтез астатического наблюдателя для объектов первого порядка с запаздыванием в случае кратного отношения запаздывания к периоду квантования

- •2.4.2 Синтез астатического наблюдателя для объектов первого порядка с запаздыванием в случае некратного отношения запаздывания и период квантования

- •2.4.3. Исследование динамики системы управления модального регулятора с астатическим наблюдателем для объектов первого порядка с запаздыванием

- •Глава 3. Синтез модальных регуляторов для объектов второго порядка с запаздыванием

- •3.1. Цифровые модели объектов второго порядка с запаздыванием

- •3.2. Синтез модального регулятора со статическим наблюдателем для объектов второго порядка с запаздыванием

- •3.2.1. Синтез статического наблюдателя для объектов 2-ого порядка с запаздыванием в случае кратного отношения запаздывания и период квантования

- •3.2.2. Синтез астатического регулятора состояния для объектов 2-ого порядка с запаздыванием в случае кратного отношения запаздывания к периоду квантования

- •3.2.3 Синтез статического наблюдателя для объектов 2-ого порядка с запаздыванием в случае некратного отношения запаздывания и период квантования

- •3.2.4. Синтез астатического регулятора состояния для объектов 2-ого порядка с запаздыванием в случае некратного отношения запаздывания и период квантования

- •3.2.5. Исследование динамики системы управления модального регулятора со статическим наблюдателем для объектов второго порядка с запаздыванием

- •3.3. Синтез модального регулятора с астатическим наблюдателем для объектоввторого порядка с запаздыванием.

- •3.3.1 Синтез астатического наблюдателя для объектов 2-ого порядка с запаздыванием в случае кратного отношения запаздывания и период квантования

- •3.3.2 Синтез астатического наблюдателя для объектов 2-ого порядка с запаздыванием в случае некратного отношения запаздывания и период квантования

- •3.3.3. Исследование динамики системы управления модального регулятора с астатическим наблюдателем для объектов второго порядка с запаздыванием

- •Глава 4. Разработка оптимальных по быстродействию регуляторов с наблюдателем для объектов с запаздыванием

- •4.1. Обобщенная структурная схема оптимального по быстродействию регулятора для объекта с запаздыванием

- •4.2. Астатический оптимальный по быстродействию регулятордля объекта первого порядка с запаздыванием

- •4.2.1 Структурная схема оптимального по быстродействию регулятора для объектов первого порядка с запаздыванием.

- •4.2.2. Исследование динамики системы управления модального регулятора со статическим наблюдателем для объектов первого порядка с запаздыванием

- •4.3. Оптимальный по быстродействию регулятор для объектов второго порядка с запаздыванием.

- •4.3.1 Структурная схема оптимального по быстродействию регулятора для объектов второго порядка с запаздыванием.

- •4.3.2. Исследование динамики системы управления модального регулятора со статическим наблюдателем для объектов второго порядка с запаздыванием

- •Глава 5. Исследование динамики и практическая реализация модальных регуляторов с наблюдающими устройствами

- •5.1. Описание комплекса программ, разработанных для исследований динамики систем управления с разработанными регуляторами.

- •5.2. Исследование динамики объекта колебательного вида и неминимально-фазовового объекта.

- •5.2.1. Исследование динамики объекта колебательного вида

- •5.2.2. Исследование динамики неминимально-фазового объекта

- •5.3. Исследование зависимости статической ошибки от отношения запаздывания к периоду квантования.

- •5.4. Рекомендации по практическому применению регуляторов с наблюдающими устройствами

- •5.5. Автоматическая система дозирования аммиака в питательный тракт воды парового котла

- •Заключение

- •Библиографический список

5.4. Рекомендации по практическому применению регуляторов с наблюдающими устройствами

Исследование динамики разработанных систем цифрового управления и практическое внедрение модального регулятора позволило выдать следующие рекомендации по настройке и практическому применению:

- предложенные регуляторы можно использовать как для управления инерционными объектами, так и колебательными и неминимально-фазовыми объектами с запаздывание в сигналах управления и измерения. Однако для этого надо знать передаточную функцию объекта управления.

- при отношении τ/T < 0,2 и малом уровне внешних возмущений рекомендуется использовать статический наблюдатель, а в остальных случаях – астатический. Статический наблюдатель обеспечивает большие запасы устойчивости в системе и большее быстродействие, а астатический – нулевую статическую ошибку регулирования, даже в случае несоответствия параметров и структуры модели и объекта;

- величину кратного корня наблюдателя (статического и астатического) можно зафиксировать на постоянном значении, равном bn=0,1. Это объясняется тем, что наблюдатель замкнут на точную цифровую модель объекта. Однако, при наличии шумов в канале измерения рекомендуется увеличить значение bn. В этом случае наблюдатель будет выполнять и функции фильтрации выходного сигнала объекта.

- настройку динамики всей системы управления необходимо вести путем изменения величины кратного корня регулятора br в диапазоне от 0 до 1. Причем, с уменьшением значения br управление становится все более форсированным. Неадекватность модели и реального объекта при уменьшении значения br может привести к неустойчивому режиму работы системы;

- если используется двухпозиционный исполнительный механизм, то рекомендуется применить оптимальный по быстродействию цифровой регулятор с наблюдателем. Однако этот регулятор требует использования достаточно точной динамической модели объекта. Амплитуду автоколебаний в установившемся режиме можно регулировать путем изменения периода квантования в системе.

5.5. Автоматическая система дозирования аммиака в питательный тракт воды парового котла

Одним из важных результатов данной диссертационной работы является испытание и внедрение разработанного модального регулятора в управлении реальным технологическим процессом.

Речь идет о автоматической системе управления процессом дозирования аммиака в питательный тракт воды, подаваемой в котельно-турбинный цех Ефремовской ТЭЦ Тульской области. Система реализует пять режимов управления. В одном из них, для компенсации большого запаздывания в структуру цифрового регулятора введен модальный регулятор с моделью объекта управления и астатическим наблюдателем полного порядка.

Для восстановления неизбежных материальных потерь питательной воды в процессе выработки пара и электроэнергии на Ефремовской ТЭЦ требуется вода высокого качества, предотвращающая образование накипи на внутренних поверхностях нагрева котлов и других теплообменниках. Требуемое качество питательной воды достигается за счёт введения коррекционной обработки повышением показателя рН введением раствора аммиака, повышающего её щёлочность и замедляющего процессы коррозии поверхностей нагрева.

Автоматизированная коррекционная обработка питательной воды, производимая для обеспечения её антикоррозионных свойств, повышает экономическую эффективность работы энергоблоков за счёт увеличения сроков безремонтной службы поверхностей нагрева.

Приводятся разработки и внедрения САУ процессом дозирования аммиака в питательный тракт котельно-турбинного цеха Ефремовской ТЭЦ, выполненные фирмами ЗАО «ТГЭС» и ООО «АТМ» (г. Тула). Фирма ЗАО «ТГЭС» произвела выбор элементной базы системы и настройку полевого уровня, фирма ООО «АТМ» выполнила разработку алгоритмического и программного обеспечения системы и ее настройку. В программном обеспечении автор данной диссертационной работы сотрудничал с фирмой ООО «АТМ» и предложил разработанный цифровой модальный регулятор для включения его в систему с целью компенсации большого запаздывания.

Особенностью технологической схемы котельно-турбинного цеха Ефремовской ТЭЦ является наличие трех групп деаэраторов в тракте подачи обессоленной питательной воды в котлы и турбины. Обычно работают две группы деаэраторов – первая и вторая. Поэтому в системе были установлены два датчика (рН1 и рН2) типа ПАИС-01, а управление дозированием аммиака ведется по среднему значению величины рН: рНср=(рН1+рН2)/2. Можно отметить малую чувствительность величины рНср к изменению расхода аммиака.

Другой особенностью объекта является наличие большого транспортного запаздывания в канале управления. Это объясняется тем, что дозирование аммиака осуществляется в химическом цехе, а датчики рН установлены в котельно-турбинном цехе. Как показали последующие эксперименты, это запаздывание составляет порядка 60 минут при расходе 250 м3 в летнее время и порядка 20 минут при расходе 900 м3 в зимнее время. Поэтому, для повышения качества управления, кроме обычного цифрового ПИ регулятора был запрограммирован и регулятор с наблюдателем.

При проектировании системы управления, согласно техническому заданию, система должна обеспечить выполнения нижеследующие функции:

1. Информационные:

+ сбор и первичная обработка информации от процесса и оператора; выдача на монитор АРМа оператора текущей и архивной информации о процессе;

+ сигнализация о выходе параметров процесса за предупредительные и аварийные значения; сигнализация состояния оборудования (датчиков, преобразователей частоты, модулей УСО и контроллера);

+ регистрация, архивация и печать информации о ходе процесса; ограничение функций и уровня доступа к информации для пользователей.

2. Управляющие:

+ квитирование оператором аварийных сообщений; локальное и дистанционное управление процессом дозирования с АРМа оператора;

+ автоматическое управление процессом дозирования по расходам обессоленной воды и рН.

3. Диагностики: преобразователей частоты; измерительных каналов; контроллера.

Система спроектирована как полноценная двухуровневая АСУ ТП с АРМ оператора на верхнем уровне и контроллерной сборкой на нижнем.

В состав оборудования системы входят:

- два датчика рН типа ПАИС-01 с гидрожидкостным блоком, с выходом по RS-485, протокол ModBus; четыре датчика расхода обессоленной воды типа АИР-20 ДД с выходом 4-20 мА;

- четыре преобразователя измерительных модульных типа ИПМ 0399/М2; три преобразователя частоты типа Altivar ATV31К037N4 с управлением по RS-485, протокол ModBus;

- три автоматических выключателя с магнитным расцеплением;

- три контактора; три дозирующих насоса;

- контроллер типа WAGO-I/O 750-841с модулями УСО; промышленный концентратор сетевой типа ADAM-6520;

- АРМ оператора на базе промышленного компьютера с лазерным принтером;

- три блока питания;

- шкаф монтажный фирмы Schroff.

В системное ПО входят: Windows XP Professional; Microsoft Office Basic Edition 2003; драйверы к аппаратному обеспечению АРМ ОТ (фирмы Advantech); SCADA системе Genesis 32; системы программирования контроллеров CoDeSys; специальное ПО для автоматической системы управления, разработанное ООО «ATM» с использованиям языка ST.

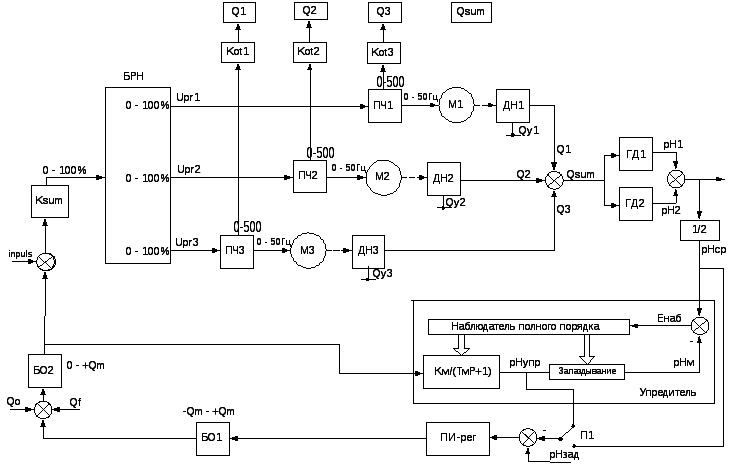

Рис. 5. 14. Функциональная схема системы дозирования аммиака

На рис. 5. 14 показана система управления процессом дозирования аммиака. Входные измерительные сигналы с двух датчиков рН-метров рН1, рН2 и четырех датчиков расхода обессоленной воды ДД1 – ДД4 поступают на модули устройства связи с объектом и далее в контроллер. По значениям этих сигналов контроллер формирует управляющий сигнал для трех частотных преобразователей ПЧ1 – ПЧ3, которые в свою очередь изменяют производительность дозирующих насосов ДН1 – ДН3. Информация о значениях входных и выходных сигналов с контроллера поступает на АРМ оператора-технолога, реализованного на базе промышленного компьютера. Здесь она отображается на мониторе и архивируется. С помощью принтера осуществляется печать сменных ведомостей, трендов и таблиц переменных процесса.

С целью расширения функциональных возможностей системы в ней реализованы следующие алгоритмы идентификации и управления: местного управление дозирующими насосами; ручного управления каждым дозирующим насосом; дистанционного управления процессом дозирования (группового управления тремя насосами на базе блока распределения нагрузки между ними) – режим «Дистанция»; управления по возмущению (по суммарному расходу обессоленной воды) – режим «Автомат1»; управления по возмущению и по отклонению (с использованием цифрового ПИ – регулятора) – режим «Автомат2»; управления по возмущению и по отклонению (с использованием цифрового ПИ – регулятора с упредителем) – режим «Автомат3»; автоматической идентификации параметров объекта управления; автоматического расчета оптимальных параметров алгоритмов управления. В статье приводится подробное описание каждого алгоритма.

Алгоритм управления по возмущению и по отклонению с использованием цифрового ПИ – регулятора с упредителем существенно повысить точность и быстродействие регулирования величины рНср, и позволило введение упредителя перед ПИ регулятором. Внутри упредителя функционирует цифровая модель процесса дозирования, которая и формирует упрежденные значения сигнала рНупр. Как видно из схемы, упредитель может работать независимо от того, включен или выключен регулятор. В качестве модели в упредителе используется инерционное звено первого порядка с запаздыванием в канале измерения. Для правильного формирования упрежденного сигнала рНупр необходимо добиться равенства движений в модели и реальном объекте. Равенство движений обеспечивает цифровой наблюдатель, встроенный в упредитель, и формирующий специальные сигналы коррекции, подаваемые на модель объекта. Если модель в упредителе и реальный объект движутся одинаково, то ошибка наблюдения равна нулю, а сигнал рНупр изменяется раньше во времени (на величину запаздывания), чем сигнала рНср, чем и достигается эффект упреждения.

Рис. 5. 15. Структурная схема системы управления дозированием аммиака модального регулятора с наблюдателем полного порядка

В системе использован специальный астатический наблюдатель полного порядка. Он позволяет также оценивать и величину возмущения, действующего на объект управления, что повышает точность оценивания. Система построена таким образом, что и в режимах «Дистанции» и «Автомат1» упредитель и наблюдатель работают, но упрежденный сигнал рНупр не используется в управлении. Для нормальной работы упредителя нужно некоторое время (равное запаздыванию в объекте) для формирования правильных значений упрежденного сигнала рНупр. Поэтому, перед переходом в режим «Автомат3», оператор в течении интервала времени, несколько большего времени запаздывания (1,0 – 1,5 ч) должен наблюдать за работой упредителя системы. Если к концу этого периода ошибка наблюдения становиться близкой к нулю, а величина рНупр примерно равна рНср, то это говорит о том, что упредитель нормально функционирует и можно переходить на режим управления через упредитель («Автомат3»).

В ходе экспериментов по идентификации объекта были определены следующие значения параметров модели процесса дозирования: динамический коэффициент усиления Кm = 0.005 ед рН/(л/ч), постоянная времени Tm = 12000 c, величина запаздывания Hm = 3600 c. Период опроса для регуляторов был установлен на значении 60 с. Оптимальные значения параметров настройки для ПИ регулятора с упредителем составили Кр=353, Ки=0,0049. Учитывая, что концентрация аммиака и нагрузка по обессоленной воде могут колебаться в широких пределах, для ПИ регулятора реальные параметры настройки были установлены на уровне Кр=140, Ки=0,01.

Рис. 5. 16. Общий вид системы управления на уровне АРМ.

На рис. 5.16Система прошла этап пуско-наладки и в настоящее время идет ее опытная эксплуатация. На этапе опытной эксплуатации автоматизированная система дозирования аммиака в питательный тракт насосов показала свою эффективность и работоспособность. Дозирование аммиака в автоматическом режиме по алгоритмам, изложенным выше, производится строго в пределах рН = 9.1±0.1 с учётом большого транспортного запаздывания. Оператору представлена возможность оперативного контроля, над ходом технологического процесса коррекционной обработки питательной воды. Для более точной и быстрой реакции системы на изменение рН на выходе из деаэраторов рассматривается вопрос об установке дополнительного дозирующего насоса в КТЦ.

В дальнейшем планируется перепрофилирование этой системы управления дозирования аммиака на хеламин. Это позволит Ефремовской ТЭЦ увеличить межремонтный срок работы котлов и турбин, а также получать чистый пар, который будет использоваться в глюкозо-паточном производстве.