РАМАЗАНОВА К.Р

..pdf

221

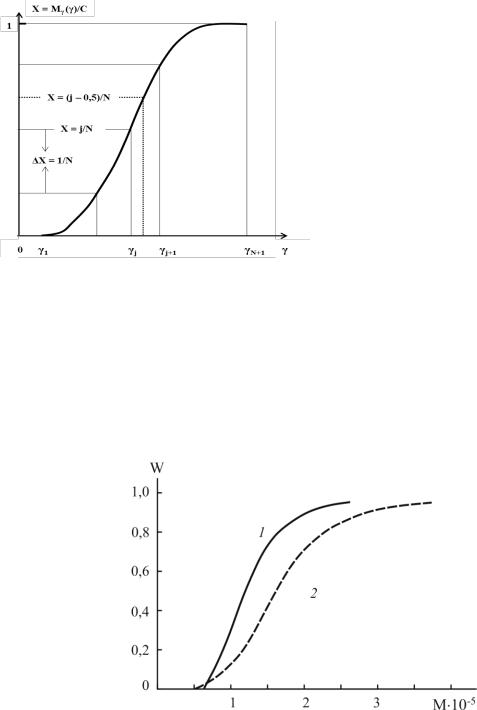

ле, определяется в средней точке отрезка (фракции) с координатами по формуле (7.52) для конкретной концентрации полимера С:

γ = (γj + γj+1)/2, X = (j – 0,5)/N |

(7.53) |

Рис. 7.21. Принципиальная кривая осаждения Х = X(γ) = Мγ (γ)/C осадительного спектротурбидиметрического титрования растворов полимеров

Средние молекулярные массы: численную Mn, массовую Mw, Z-среднюю Mz, вязкостную Mv и индексы полимолекулярности низкомолекулярных U1= Mw/Mn и высокомолекулярных U2=Mz/Mw фракций полимера рассчитывают по формулам:

Mn=N/Σ(1/Mj), Mw=ΣMj/N, Mz=ΣMj2/ΣMj, Mv=(Σ(Mj)a/N)1/a, |

(7.54) |

где a – экспонента в уравнении Марка-Куна-Хаувинка для характеристической вязкости и молекулярной массы системы П+НЖ или П+Р+О [188-191, 193].

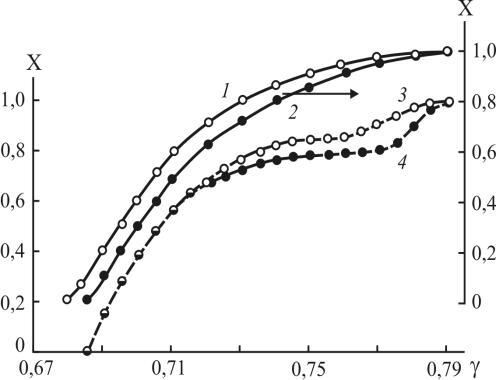

Рис. 7.22. Интегральные кривые молекулярно-массового распределения образцов поли-α- метилстирола 1 – ПМС-4 и 2 – ПМС-5

Для ускорения и автоматизации обработки данных осадительного СТТ растворов полимеров с решением обратной термодинамической задачи – обращения кривой осаждения в явную функцию ММР составлена компьютерная программа, которую применили для расчёта кривых осаждения образцов ПМС в смеси Ц+О и Д+О, инте-

222

гральной функции ММР, средних молекулярных масс и сравнили с данными независимых абсолютных методов (рис. 7.22 и табл. 7.4) определения средних молекулярных масс – светорассеяния [189] и осмометрии [190].

В табл. 7.4 показано, что для всех исследованных образцов значения среднечисленной Mn, среднемассовой Mw и индекса полимолекулярности U1= Mw/Mn, полученные методом спектротурбидиметрического титрования, отличаются на величину, меньшую 14% от данных осмометрии и светорассеяния, т.е. находятся в пределах погрешности их определения независимыми абсолютными методами [189, 190].

Таким образом, разработанные аппроксимационные формулы, алгоритмы и компьютерные программы характеристических функций светорассеяния полидисперсных систем применимы для комплексной характеристики широкого круга дисперсных систем методом спектра мутности, в частности, ансамбля коллоиднодисперсных частиц осаждённого полимера при спектротурбидиметрическом титровании их растворов. Результаты решения важнейших методологических вопросов метода спектротурбидиметрического титрования на примере модельного анионного поли-α-метилстирола имеют актуальное значение не только для оптимизации титрования полимеров, но и для препаративного аналитического фракционирования в целом. Проведённые выше исследования и разработки показывают, что метод спектротурбидиметрического титрования является перспективным методом анализа химической неоднородности и полимолекулярности полимеров самого широкого назначения, в том числе, таких как практически важные волокнообразующие полимеры [256а], чему и посвящён следующий раздел данной работы.

7.2.2. Спектротурбидиметрическое определение молекулярно-массового распределения волокна фенилон и нитрон

Для экспресс-анализа молекулярных характеристик волокнообразующего полимера в цеховых условиях методом осадительного СТТ использовали разработанные выше коллоидно-оптические и термодинамические принципы на примере анионного ПМС. Практика показала, что в производственных условиях для аналитического контроля можно подобрать стандартные экспериментальные условия экспрессанализа СТТ, которые необходимо соблюдать при экспериментальном определении кривой осаждения и ММР при одной и постоянной концентрации навески или концентрации волокнообразующего полимера. Естественно, что при такой оптимальной концентрации ансамбль дисперсных частиц осаждённого волокнообразующего полимера в подобранной системе растворитель – осадитель должна соответствовать следующим структурным, коллоидно-оптическим и термодинамическим критериям:

0,8< n<1,1; С ≈ 4,5•10-3/(1-γm)•ℓ; Хm= М(γ,т)m/С =100%. |

(7.55) |

Из соотношения (7.16) и аппроксимационной формулы коэффициента рассеяния (7.20) и особенно наглядно из графиков зависимости υ(n,m) (рис. 7.4, 7.11 и 7.12) следует, что в диапазоне 0,8 < n < 1,1 величина структурного фактора υ = υ(α,m) = для любого m в интервале 1,01 ≤ m≤ 1,33 практически остаётся постоянной и υ(n,m)

≈ 1.

В таком случае из выражения (7.14) для концентрации осаждённого полимера, кривой осаждения (7.33) и условия (7.37) или (7.54) следует простое соотношение для кривой осаждения:

223

М(γ,т)/С = Мγ,т/М(γ,т)m = τ/τm = (1-γm)•D/(1-γ)•Dm, |

(7.56) |

где D = Dm или τ = τm – максимальное значение оптической плотности или мутности в

конце СТТ или при полном осаждении полимера при С = М(γ,т)m и μ0 = μ1 ≈ μ2 или m = μ3/μ0 = const (показатели преломления растворителя μ1, осадителя μ2 и полимера

μ3).

Соотношение (7.56) при выполнении критериев (7.55) позволяет в цеховых условиях проводить анализ кривой осаждения полимера при измерении оптической плотности D или мутности τ только при одной длине волны света, а не спектра оптической плотности или мутности.

С другой стороны, для постоянной оптимальной (стандартной в цеховых условиях) концентрации C калибровочное уравнение (7.46) будет иметь вид:

γ = - A/√M + γθ, |

(7.57) |

где A – постоянная величина для системы волокнообразующий полимер в смеси рас- творитель-осадитель для постоянной оптимальной концентрации полимера C. Для определения констант уравнения (7.57) достаточны соответственно пары экспериментальных значений γ и средней молекулярной массы для двух калибровочных образцов волокнообразующего полимера.

Термостойкое волокно фенилон формуют мокрым способом из раствора диметилацетамида+3% LiCI после завершения реакции поликонденсации между м- фенилендиамином и дихлорангидридом изофталевой кислоты с образованием волокнообразующего полимера поли-м-фениленизофталамида или ПМФИФА. Физикохимические характеристики прядильного раствора волокна фенилон и средние молекулярные массы образцов ПМФИФА, определённые методом скоростной седиментации, приведены в табл. 7.5.

Таблица 7.5 Физико-химические характеристики прядильного раствора волокна фенилон

и молекулярные массы образцов ПМФИФА по методу скоростной седиментации

|

Прядильный раствор ПМФИФА |

Характеристическая |

|

|

||

№ |

|

Содержание, масс.% |

вязкость, дл/г |

M•10-3 |

||

образца |

pH |

CI-1 |

ПМФИФА |

|

Mn |

Mw |

1 |

9,2 |

0,87 |

19,0 |

1,90 |

17,5 |

19,3 |

2 |

9,0 |

0,88 |

18,8 |

1,98 |

15,3 |

17,0 |

3 |

8,3 |

1,00 |

18,5 |

2,10 |

17,0 |

18,0 |

4 |

9,8 |

- |

18,5 |

1,88 |

16,4 |

17,4 |

При СТТ в качестве растворителя ПМФИФА подобрали диметилацетамид + 3%LiCL, а осадителя – диоксан. Растворитель и осадитель подвергали предварительной перегонке, хлористый литий прокаливали при температуре 400°С. Сиропы или прядильные растворы ПМФИФА разбавляли растворителем – диметилацетамид+3% LiCL до концентрации C = 0,006 г/дл. Раствор фильтровали через фильтр и СТТ проводили на серийном турбидиметре ТФ-И в кювете толщиной ℓ = 4,5 см. Спектр оптической плотности или мутности замеряли на пяти светофильтрах в диапазоне длин волн λ = 400-500 нм на этапах СТТ. Осадитель в разбавленный раствор ПМФИФА подавали порциями со скоростью 0,5 мл/мин при перемешивании со скоростью 60

224

об/мин. При СТТ от начала и до конца титрования образцов ПМФИФА значение волновой экспонент изменялось в оптимальном диапазоне 0,8 < n <1,1, согласно структурному критерию (7.55), поэтому изменениями значений структурного фактора пренебрегли (7.56).

Кривые осаждения образцов ПМФИМФА приведены на рис. 7.23.

Рис. 7.23. Кривые осаждения cпектротурбидиметрического титрования растворов образцов (1-4) ПМФИФА при оптимальной концентрации С = 0,006 г/дл, где номера 1-4 кривых осаждения соответствуют номерам образцов в табл. 7.5

Кривые осаждения образцов имеют унимодальный характер, и все образцы ПМФИФА осаждаются приблизительно в одинаковом диапазоне объёмной доли осадителя γ = 0,675-0,800 (рис. 7.23) и для всех образцов ПМФИФА максимальное значение мутности или концентрации осаждённого полимера М(γ,т)m не изменялось при γ = γm > 0,83, при котором все образцы ПМФИФА осаждались полностью или на 100% из раствора при исходной концентрации C = 0,006 г/дл. Дополнительно для проверки 100%-ного осаждения в выбранной системе растворитель – осадитель был приготовлен раствор с С = 0,006 г/л об. 1 ПМФИФА (табл. 7.5, рис. 7.23) в количестве 1 л, из которого полимер осаждали диоксаном до изменения состава γm = 0,83. Осадок полимера после фильтрации и промывки ацетоном сушили до постоянной массы. При этом масса осадка полимера составил 0,06 г или в пересчёте на концентрацию полимера 0,006 г/дл, т.е. термодинамическое условие полного осаждения (7.55) выполняется. Для выявления возможности оптических искажений на этапах СТТ провели расчёт концентрации полимера С по формуле (7.54) при γm = 0,83 и ℓ = 4,5 см. Установлено, что значение концентрации частиц коллоидно-дисперсной фазы полимера C =0,006 г/дл свидетельствует об отсутствии оптических искажений при измерении оптической плотности или мутности для анализа кривых осаждения образцов ПМФИФА на рис. 7.23. По среднемассовым значениям Mw об. 1 и 2 (табл. 7.5) и экспериментальным значениям объёмной доли осадителя γ0.5, соответствующие 50%-ному осаждению образцов на кривых осаждения (рис. 7.23, кр. 1 и 2) при C =

225

0,006 г/дл, решили уравнение (7.57) с двумя неизвестными и определили коэффициенты A = 23 и γθ = 0,55 (табл. 7.6).

Таблица 7.6 Константы калибровочного уравнения растворимости волокнообразующего

полимера в смеси растворитель и осадитель

Волокнооб- |

|

|

Константы |

|

разующий |

Растворитель |

Осадитель |

калибровочного |

|

полимер |

|

(осаждающая смесь) |

уравнения |

|

|

|

|

γθ |

A |

|

Смесь: |

|

|

|

ПМФИФА |

Диметилацетамид+3% |

Диоксан |

0,55 |

23 |

|

LiCI |

|

|

|

|

|

|

|

|

Сополимер |

Гамма-бутиролактон |

Смесь: |

0,20 |

44 |

акрилонит- |

|

50% гамма-бутиролактон+50% |

|

|

рила |

|

водный раствор 11,4% HCI |

|

|

Значения γ0.5 для образцов № 1 и № 2 ПМФИФА составляют соответственно 0,715 и 0,726 (рис. 7.23), а среднемассовые значения ММ – соответственно Mw•10-3 = 19,3 и 17,0, определённые методом скоростной cедиментации (табл. 7.5). Калибровочное уравнение для системы ПМФИФА - (диметилацетамид + 3% LiCI) -диоксан имеет вид:

γ = 23/√M + 0,55, |

(7.58) |

M = [23/(γ - 0,55)]2. |

(7.59) |

Ординаты и абсциссы кривых осаждения обр. 3 и 4 на рис. 7.23 с помощью соотношений (7.58) и (7.59) преобразованы в координаты интегральных кривых ММР (рис. 7.24).

Рис. 7.24. Интегральные кривые ММР волокнообразующих полимеров, где номера кривых совпадают с номерами образцов в табл. 7.7 или 1 и 2 –сополимер акрилонитрила, 3 и 4 – ПМФИФА

226

Преобразования в интегральные кривые, расчёты значений средних молекулярных масс и индексов полимолекулярности проведены по разработанным выше алгоритму и компьютерной программе (табл. 7.7).

|

|

|

|

|

|

|

|

|

Таблица 7.7 |

||

Молекулярные характеристики волокнообразующих полимеров |

|

|

|

|

|||||||

Волокнообра- |

№ |

|

Скоростная |

Спектротурбидимет- |

|

||||||

|

седиментация |

рическое титрование |

|

||||||||

зующий |

образ- |

|

|

||||||||

Точка отбора |

|

|

М•10-3 |

|

|

|

|

||||

полимер |

ца |

|

|

|

|

|

|

|

|

|

|

|

Mw |

Mn |

U1 |

Mw |

|

Mn |

|

U1 |

|

||

|

|

|

|

|

|

||||||

ПМФИФА |

3 |

Прядильный раствор |

18,0 |

17,0 |

1,05 |

18,1 |

|

17,2 |

|

1,05 |

|

4 |

Прядильный раствор |

17,4 |

16,4 |

1,06 |

17,6 |

|

16,6 |

|

1,06 |

|

|

|

|

|

|

||||||||

|

1 |

Прядильный раствор |

127 |

- |

- |

131,0 |

|

35,0 |

|

3,7 |

|

Сополимер* |

2 |

ПАН волокно |

83 |

- |

- |

77,8 |

|

29,6 |

|

2,6 |

|

акрилонитрила |

3 |

ПАН жгутик |

90 |

- |

- |

88,6 |

|

26,2 |

|

3,4 |

|

|

4 |

ПАН жгутик |

- |

- |

- |

87,7 |

|

22,0 |

|

4,0 |

|

Примечание: * - значения Mw для образцов сополимера акрилонитрила рассчитаны по значениям характеристической вязкости в гамма – бутиролактоне; образцы ПМФИФА охарактеризованы методом скоростной седиментации в Ленхимволокно (г. Санкт-Петербург)

Результаты сравнения средних значений молекулярных масс Mn, Mw и индекса полимолекулрности U1 для обр. 3 и 4 ПФИФА, определённых методом СТТ и независимым методом скоростной седиментации (табл. 7.7), показывают в пределах 1% хорошую сходимость. Обр. 3 и 4 ПМФИФА имеют узкое молекулярно-массовое распределение, свойственное процессу синтеза волокна фенилон методом поликонденсации м-фенилендиамина и дихлорангидрида изофталевой кислоты. Обр. 4 ПФИФА является более полимолекулярным U1=1,06, хотя и незначительно, чем об. 3 с U1=1,05 (табл. 7.7). Главное то, что метод СТТ является очень чувствительным к таким тонким эффектам при определении молекулярно-массового распределения волокнообразующего полимера.

Для СТТ волокнообразующего сополимера акрилонитрила состава акрилонитрил:метилакрилат:итаконовая кислота~90:6:(1-3) в результате экспериментальных поисков в качестве растворителя подобран γ-бутиролактон, а осадителя – осадительную смесь, состоящая 1:1 по объёму или 50% γ-бутиролактона и 50% соляной кислоты с концентрацией 11,4 масс.%. Исследования образцов волокнообразующего сополимера проводили на автоматическом турбидиметре, разработанном на базе спектрофотометра Spekol 211 при постоянной и оптимальной концентрации C = 0,03 г/дл в γ-бутиролактоне осадителем следующим образом. В стакан на 250 см3 с магнитной мешалкой наливали раствор анализируемого образца сополимера акрилонитрила с концентрацией 0,03 г/дл в γ-бутиролактоне, устанавливали скорость перемешивания 60 об/мин и с помощью автоматического дозатора по каплям приливали осадитель со скоростью 1 мл/мин. На каждом этапе титрования отбирали из стакана пробу раствора в количестве 1 см3 и замеряли оптическую плотность при длине волны света 400 нм на спектрофотометре Spekol 211 и толщине кюветы 1 см.

Для кюветы толщины ℓ = 1 см и объёмной доли осадителя в конце титрования γm = 0,850 по формуле (7.55) величина C = 0,03 г/дл, которая равна C = 0,03 г/дл исходной концентрации приготовленного растворов образцов сополимера акрилонитрила, что указывало на отсутствие оптических искажений при измерении оптической

227

плотности или мутности. Установленная концентрация осаждённого сополимера акрилонитрила в конце титрования γm =0,850 гравиметрическим методом свидетельствовала о полном или 100%-ном осаждении полимера при СТТ осадителем растворов с концентрацией C = 0,03 г/л образцов сополимера акрилонитрила в γ- бутиролактоне. Расчёт кривой осаждения образцов сополимера акрилонитрила в указанной системе растворитель и осадитель проводили по формуле (7.56).

Кривые осаждения образцов волокнообразующего сополимера акрилонитрила в системе γ-бутиролактон+осадительная смесь при постоянной и оптимальной концентрации C = 0,03 г/дл и ℓ = 1 см приведены на рис. 7.25.

Рис. 7.25. Кривые осаждения спектротурбидиметрического титрования растворов образцов сополимера акрилонитрила при оптимальной концентрации С = 0,03 г/дл и ℓ = 1 см, где номера кривых осаждения 1-4 совпадают с номерами образцов в табл. 7.7

Обр. 1 (табл. 7.7) представляет собой сополимер акрилонитрила, выделенный из прядильного раствора, обр. 2 – ПАН волокно, сформованное из прядильного раствора обр. 1 на промышленной установке, а обр. 3 и 4 – ПАН жгутик после термической вытяжки, сформованные из прядильного раствора обр. 1 на опытной установке, причём проба образца 4 отобрана через час после отбора пробы обр. 3 (табл. 7.7). Для двух образцов сополимера акрилонитрила, синтезированные в лабораторных условиях с характеристической вязкостью [η] = 1,8 дл/г и 4,5 дл/г, измеренной в γ- бутиролактоне по формуле [1а]:

[η] = 4•10-4 •Mw0,69, Shibukawa T. et al, G. Polymer Sci., 1968, |

(7.60) |

расcчитали значения Mw = 200000 и Mw = 740000 соответственно и по описанной выше процедуре определили коэффициенты A = 44 и γθ = 0,20 (табл. 7.6) калибровочного уравнения (7.57) для системы волокнообразующий сополимер акрилонитри-

228

ла – γ-бутиролактон – осадитель при постоянной оптимальной концентрации C =0,03 г/дл, которое имеет вид:

γ = 44/√M + 0,20, |

(7.61) |

M = [44/(γ - 0,20)]2. |

(7.62) |

Преобразования кривых осаждения образцов сополимера акрилонитрила с помощью соотношений (7.51) и (7.62) в интегральные кривые (рис. 7.24), расчёты значений средних молекулярных масс и индексов полимолекулярности (табл. 7.7) проведены по разработанным выше алгоритму и компьютерной программе. Для наглядности на рис. 7.24 приведены интегральные кривые ММР для обр. 1 и 2 сополимера акрилонитрила (рис. 7.24, кр. 1 и 2). Исходный обр. 1 сополимера акрилонитрила (табл. 7.7) характеризуется весьма широким молекулярно-массовым распределением

синдексами полимолекулярности U1 = 3,7 низкомолекулярной фракции и U2 = 2,4 высокомолекулярной фракции. Это указывает, что процесс радикальной полимеризации акрилонитрила или сомономеров при получении прядильного раствора не оптимизирован по ММР. ПАН волокно (обр. 2) с промышленной установки из пря-

дильного раствора обр. 1 имеет индексы полимолекулярности U1 = 2,6 и U2 = 2,0 (табл. 7.7 и рис. 7.24). Уменьшения индексов U1 и U2 (табл. 7.7) указывают на то, что в процессе формования и вытяжки происходит деструкция или разрыв макромолекул

сотносительно высокой молекулярной массой с образованием более низкомолекулярных фракций.

При получении ПАН жгутика из прядильного раствора обр. 1 на опытной установке также происходит деструкция макромолекул высокой молекулярной массы с образованием низкомолекулярных фракций (табл. 7.7, обр. 3 и 4), что чётко следует из бимодального характера кривой осаждения обр. 3 и 4. При этом массовая доля низкомолекулярной фракции сополимера акрилонитрила увеличивается в течение

1 часа с 15 до 20% (рис. 7.25, кр. 3 и 4), возрастает параметр U1 до 4,0, а параметр U2 наоборот уменьшается до 1,9 (табл. 7.7, обр. 3 и 4 ПАН). Сравнение молекулярных характеристик сополимера акрилонитрила, определённые методом СТТ, с результатами независимого метода вискозиметрии показывает погрешность не более 7% по методу СТТ.

Отметим, что методом СТТ нами установлено, что воздействие турбулентного потока на водные растворы высокомолекулярного полиакриламида приводит к деструкции высокомолекулярных фракций полимера [257а, 258а].

Таким образом, методом СТТ установлено, что при формовании и вытяжке ПАН волокна или ПАН жгутика из прядильного раствора происходит деструкция высокомолекулярной фракции сополимера акрилонитрила с увеличением низкомолекулярной фракции, которые негативно влияют на физико-механические показатели волокна нитрон, ПАН жгутика и, как следствие, углеродного волокна. Естественно возникает вопрос, зачем на стадии полимеризации синтезировать высокомолекуляр-

ные фракции с большим значением U2, которые в процессе формования и вытяжки разрываются. Поэтому проблемы оптимизации процессов полимеризации при синтезе сополимера АН, формования и вытяжки волокна или жгутика с оптимальным мо- лекулярно-массовым распределением для получения углеродного волокна остаются открытыми. Однако есть инструмент, с помощью которого можно решить эти проблемы. Этим инструментом является разработанный метод СТТ определения ММР,

229

который адаптирован к цеховым условиям определения ММР волокнообразующих полимеров для решения проблем оптимизации технологического процесса производства ПМФИФА и сополимера акрилонитрила.

В заключение автор выражает свою признательность Л.В. Прозорову за предоставленные образцы сиропов ПМФИФА с молекулярными характеристиками полимера и Э.А. Рафикову за синтез образцов сополимера акрилонитрила с характеристической вязкостью 1,8 дл/г и 4,5 дл/г.

7.3.Выводы по главе

1.Разработан рефрактометрический метод экспресс-анализа роданида натрия в

технологических растворах ПАН волокна и жгутика, который внедрён в производство.

2.Получены аналитические зависимости характеристических функций светорассеяния полидисперсных систем – коэффициента рассеяния (фактора эффективности рассеяния), волновой экспоненты, удельной мутности и структурного фактора –

от относительного среднего размера αλ и относительного показателя преломления 1,01 ≤ m ≤ 1,33. Показана их применимость для полидисперных систем с гаммараспределением частиц. Рассчитаны таблицы гладких характеристических функций для графического варианта метода спектра мутности и спектротурбидиметрического тирования растворов полимеров. Для экспресс-анализа (особенно при одновремен-

ной вариации относительных параметров αλ и m в эксперименте, например при СТТ растворов полимеров) разработаны алгоритмы и компьютерная программа обработки массива экспериментальных данных.

3.Коллоидно-оптические и термодинамические принципы оптимизации спектротурбидиметрического титрования экспериментально реализованы на модельном полимере – анионном поли-α-метилстироле в системах «циклогексан+октанол» и «диоксан+октанол» и для практически важных волокнообразующих полимеров – по- ли-м-фениленизофталамида (термостойкое волокно фенилон) и прекурсора углеродного волокна, т.е. сополимеров акрилонитрила (ПАН волокно/жгутик). Предложены способ устранения оптических искажений, а также конструкция кюветы переменной толщины при спектротурбидиметрическом титровании полимеров. Экспериментально решена обратная термодинамическая задача метода спектротурбидиметрического титрования растворов полимеров – обращения кривой осаждения в явную функцию молекулярно-массового распределения с разработкой алгоритма и компьютерной программы для обработки массива экспериментальных данных – на модельном анионном поли-α-метилстироле и практических важных волокнообразующих полимерах:

- поли-м-фениленизофталамиде – термостойкое волокно фенилон, - сополимерах акрилонитрила – ПАН волокно, - прекурсоре углеродного волокна – ПАН жгутик.

При этом установлено, что значения средних молекулярных масс и индекса полимолекулярности, полученные методом спектротурбидиметрического титрования, находятся в пределах погрешности их определения независимыми абсолютными методами – осмометрии, светорассеяния и скоростной седиментации.

230

Глава . СОПУТСТВУЮЩИЕ РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

8.1. Очистка абгазов окисления от кумола

Кумол является ценным товарным продуктом, а с другой стороны – сильным экологическим загрязнителем.

Одним из главных промежуточных стадий кумольного производства поликонденсационных мономеров [1а, 27-36, 74-77] является окисление кумола в другой прекурсор – гидропероксид кумола (ГПК). Процесс осуществляется воздухом в аппарате колонного типа при противоточном движении реагентов [1а, 35]. Побочным продуктом процесса окисления кумола являются абгазы (отработанный воздух), содержащие в своём составе 95-97 об.% азота, 3-5 об.% кислорода и в 1 м3 абгазов окисления до 5 г кумола, а также вредных примесей до ≈ 0,5 г альдегиды; 0,015- 0,04 г метанола; ≈ 0,1 г фенола и органических кислот ≈ 0,005 г. При мощности кумольного производства в России по фенолу около 250 тыс. т/год с абгазами окисления его уносится более 2 тыс. т/год. Поэтому для ресурсосбережения простая экономика говорит, во-первых, об актуальности возврата кумола в производство и, вовторых, о необходимости решения экологических вопросов. Важным является и то обстоятельство, что абгазы окисления перед выбросом в атмосферу должны быть очищены до ПДК = 250 мг/м3.

Исходя из сказанного, мы посчитали необходимым изучить вопрос, связанный с очисткой абгазов окисления от кумола при синтезе не только фенола и ацетона, но при получении поликонденсационных (полимеризационных) мономеров, полиалкилметакрилатов.

В настоящее время проблема комплексной очистки абгазов от кумола и других токсичных компонентов стоит особенно остро и до сих пор не предложены эффективные методы их очистки с возвратом кумола в производство.

Для комплексной очистки отходящих газов производства ГПК [35] от токсических компонентов нами разработана абсорбционная технология [210а-213а, 259а261а], которая является эффективным, дешёвым и простым в аппаратурном оформлении, и, что очень важно, безотходным промышленным способом, работающим в непрерывном режиме. Сущность способа заключается в том, что абсорбция кумола (из абгазов) осуществляется побочным продуктом производства – полиалкилбензолом (ПАБ)* при T ≤ 100С. ПАБ является продуктом алкилирования бензола пропиленом. Из-за низкой селективности катализаторного комплекса на основе хлорида алюминия ПАБ не выводится из технологического кумольного, а циркулирует по контуру через алкилатор, где часть его преобразуется в кумол, а часть мы использовали для очистки абгазов окисления до содержания кумола в очищенных абгазах окисления ≈ 158 мг/м3.

Примечание: *ПАБ – жидкость коричнево-зеленоватого цвета с характерным запахом, имеющая компонентный состав (масс.%): бутилкумол – 11-14; этилкумол – 47-53; 1,3-дикумол – 21-25; алкилидены – 11-14; 1,3,5-трикумол – 2- 3; 1,2,3,5-тетракумол – 6-12. ПАБ является дистиллятом, не содержит высокомолекулярных соединений, не образует эмульсии с влагой, пека при регенерации (перегонки) по существующей технологии получения кумола [34] и в