РАМАЗАНОВА К.Р

..pdf71

низкой коагулирующей способностью. В случае полиоксихлоридов алюминия с увеличением разбавления происходит в воде гидролиз с образованием полиядерных гидроксихлоридных комплексов пространственной структуры с высокой молекулярной массой [Alx(OH)yCl3x-y• zH2O]n (n≥1 – степень разбавления или фактор полимеризации, любое кратное положительное число) с поверхностной кислотной оболочкой и принципиально отличается от обычных солей алюминия. Поэтому ПОХА имеет экстремально высокую коагулирующую способность и высокую эффективность очистки воды от взвешенных металлов, к основным преимуществам ПОХА по сравнению с сульфатом алюминия относятся:

-эффективность одной тонны соответствует применению четырёх тонн сульфата алюминия; стоимость очистки 1 м3 воды ниже;

-применение приводит к стремительному хлопьеобразованию даже при низких температурах Т<4°C;

-получение крупного, быстро выпадающего и хорошо фильтруемого плотного

осадка;

-увеличение пробега фильтров и снижение расходов на утилизацию шлама; меньше применяемая доза 2-6 мг/л по Al2O3;

-низкое содержание остаточного алюминия в очищенной воде;

-практически не изменяется рН очищенной воды, что исключает дополнительное подщелачивание;

-более активное хлопьеобразование – сильное бактерицидное действие, что позволяет снизить до 2 раз дозу первичного хлорирования и применения щелочного агента, как следствие, снизить содержание токсичных хлорорганических соединений

вочищенной воде;

-улучшаются санитарно-гигиенические условия труда, снижаются трудоёмкость и эксплуатационные затраты по транспортировке, хранению, приготовлению и дозированию реагента.

Поэтому, учитывая, что из 2-4 тонн алюмохлорида с общей стоимостью 200400 рублей [1а] можно получить 1 тонну ПОХА (таблица 3.7) и особую коммерческую актуальность представляет разработка на основе проведённых исследований технологической схемы переработки алюмохлорида в новый импорт замещающий флокулянт ПОХА.

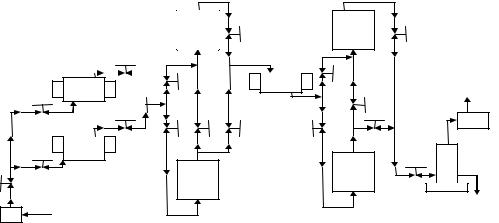

Сущность технологического процесса переработки алюмохлорида в ПОХА

состоит в следующем. Прежде всего, алюмохлорид с содержанием хлорида алюминия 17-27% необходимо очистить путём фильтрации на подобранном фильтре-ткани (артикул RV-06-083) от механических и смолообразных примесей. Далее в два этапа удалить воду и органические примеси, на первом не более 55-70 % воды вакуум-

выпаркой при Т = 55-105ºС и остаточном давлении -0,2 -0,9 кгс/см2 с получением влажной соли, а на втором этапе сушкой соли при 100°С-110°С. Образующиеся при этом солянокислый конденсат и кислые абгазы нейтрализовать раствором щёлочью до рН= 6,5 и отводить в виде 2-5%-ного раствора хлорида натрия на очистные сооружения, а накопившиеся вместе с конденсатом органические примеси в виде верхнего слоя органической фазы отводит из нейтрализатора-фазоразделителя в производство кумола или использовать в качестве котельного топлива или растворителя лаков и красок. Технологическая схема переработки алюмохлорида в ПОХА приведена на рис. 3.9.

72

Дополнительно в качестве дешёвого сырья для получения ПОХА по предлагаемому способу могут быть использованы и жидкие водные отходы производства этилбензола, изобутилбензола или алкилбензолов, капролактама и других органических соединений, технология которых основана на применении безводного хлорида алюминия в качестве реагента или катализатора [1а]. Разработанная технология имеет экологический и экономический эффект. Ожидаемый экономический эффект связан прежде всего со снижением себестоимости ПОХА по статье – стоимость сырья. Так, при производстве по предлагаемой технологии затраты по статье – сырьё для производства 1 т алюмохлорида составляют 200-400 рублей, в отличие от стоимости 1 т порошка алюминия 1500-1600 долларов США по финской технологии «Кемира».

Рис. 3.9. Блок-схема установки непрерывного процесса переработки алюмохлорида в флокулянт полиоксихлориды алюминия (Патент РФ № 2442748, 26.07.2010): 1 – сборник алюмохлорида; 2 – насос, 3 – фильтр; 4 - вакуум-выпарной аппарат с мешалкой и паровой рубашкой; 5 – конденсатор; 6 – нейтрализатор-фазоразделительта; 7 – винтовой насос с регулируемой подачей влажной соли на сушку; 8 – распылительная сушилка; 9 – горелка; 10

– сборник готового продукта; 11 – циклон; 12 – газодувка для циркуляции воздуха по циклону; 13 – газодувка; 14 – холодильник; 15 – каплеотбойник

3.4. Очистка сточных вод от гидропероксида кумола на пилотной установке

73

В настоящее время сброс загрязнённых сточных вод в водоёмы России принимает катастрофические размеры. В ряду загрязнителей водоёмов одно из первых мест занимают предприятия, производящие фенол и ацетон кумольным методом [1а]. В России подобные производства находятся в Самаре, Уфе, Дзержинске, т.е. в районах, непосредственно расположенных в бассейне реки Волга. Сточные воды кумольного производства, кроме фенола, содержат ГПК, ОМ, АМС, АЦФ, ДМФК, метанол, кумол и другие компоненты. Эти токсические соединения оказывают выраженное отрицательное воздействие на все элементы биосферы от микроорганизмов до человека [1а].

Самым распространённым способом детоксикации промышленных стоков является биологическая очистка с помощью микроорганизмов активного ила. Сточные воды цеха получения технического ГПК образуются при промывке обратного кумола от солей ГПК, фенола и муравьиной кислоты промышленной водой на первой стадии и 3-7%-ным раствором щёлочи на второй стадии. После нейтрализации обратного кумола образуется сильнощелочной сток с рН 11-13, содержащий фенол 2,3-10,6 г/л, ГПК или гипериз 15,0-23,5 г/л, ОМ, АМС, АЦФ, ДМФК, метанол, кумол и др., который с расходом 0,4-0,6 м3/ч отводится на биологические очистные сооружения [35]. Из всех компонентов этого стока самым высоким индексом токсичности и мутагенности на микроорганизмы активного ила обладает ГПК [1а, 136-139].

Одним из перспективных направлении повышения биологической активности процессов детоксикации стоков является использование чистых культур селекционированных микроорганизмов – деструкторов и их консорциумов для локальной очистки, т.е. внедрение высокоактивных микробных комплексов на ранних технологических стадиях, когда стоки ещё малокомпонентны и более стабильны по составу [1а. 136, 137]. В таких условиях определённое преимущество получают культуры, обладающие широким спектром утилизируемых компонентов (полисубстратные штаммы), устойчивые благодаря этому свойству к различным токсикантам и способные выживать при попеременном поступлении субстратов. Однако только для ГПК, сочетающего в своей структуре гидропероксидную группу и бензольное кольцо, интенсивные исследования по выделению из объектов окружающей среды (почва, активный ил, стоки) в течение последних лет не дали положительного результата. В отечественной и зарубежной литературе отсутствуют сведения о фундаментальных исследованиях по получению штаммов-деструкторов ГПК методами генной инженерии.

Поэтому одним из путей или способов локальной очистки является разложение ГПК щелочного стока до веществ, поддающихся биодеградации микроорганизмами активного ила. К таким способам относятся физико-химические (термические, каталитические, химические) методы разложения ГПК. Испытания нами известного каталитического способа очистки сточных вод разложением органических пероксидов [1а, 138] на лабораторной установке на марганецсодержащем катализаторе при Т = 95ºС в непрерывном режиме в проточном реакторе показали его эффективность для каталитического разложения ГПК щелочного стока с содержанием 15,0-23,5 г/л. Анализ материального баланса разложения ГПК щелочного стока показал, что ГПК полностью разлагается на ДМФК и АЦФ, поддающиеся биоочистке, однако при этом щёлочью из катализатора вымываются окислы марганца, которые в виде тяжёлого металла будут загрязнять очистные сооружения и попадать в водоём. К тому же ка-

74

тализатор - дорогостоящий, а залежи природного минерала, содержащего марганец, находятся в Грузии и Украине.

К перспективным и современным методам очистки сточных вод от органических примесей относится радиационный или электронно-лучевой метод [1а, 139]. Совместно с сотрудниками ВНИИТФ и А (г. Москва) нами проведены исследования по электронно-лучевой доочистке разбавленных сточных вод кумольного производства в стационарном и проточном режимах на опытной установке ЭЛВ-8 [210а-213а]. Условия облучения проб: E0=1,2 МЭВ, Jср.=5 мА, расход стока 3-4,5 л/мин, расход воздуха 3-3,5 л/мин, время вывода ускорителя на режим 2 мин, промежуток между окончанием облучения и отбором проб на анализ 2 мин. Установлено, что электрон- но-лучевой метод является эффективным и комплексным способом доочистки промышленного стока кумольного производства от органических примесей, в частности ГПК полностью разлагается, биотоксичность стока уменьшается (табл. 3.9). Несмотря на высокую эффективность очистки от органических примесей (табл. 3.9), радиационный метод имеет ряд существенных недостатков: непригодность для очистки минеральной части стока, высокая стоимость капитальных вложений – более 1 млрд. руб. и высокие эксплуатационные затраты – 1029,5 руб. на 1 м3 стока.

|

|

|

Таблица 3.9 |

|

Электронно-лучевая очистка сточных вод производства ГПК |

||||

Загрязнитель |

Содержание загрязнителя, мг/л |

Степень очистки, |

|

|

|

До очистки |

После очистки |

% |

|

ГПК |

233,0 |

отсутствие |

100 |

|

ДМФК |

45,0 |

отсутствие |

100 |

|

Кумол |

11,0 |

отсутствие |

100 |

|

Бензол |

2,0 |

отсутствие |

100 |

|

Толуол |

0,1 |

отсутствие |

100 |

|

АЦФ |

67,0 |

отсутствие |

100 |

|

Фенол |

43,0 |

6,6 |

85 |

|

Метанол |

30,0 |

15,0 |

50 |

|

Ацетон |

192,0 |

95,0 |

50 |

|

Учитывая высокие капитальные и эксплуатационные затраты, применение электронно-лучевого метода для локальной очистки стоков от органических примесей считаем нецелесообразным. Поэтому нами разработана простая технология локальной очистки высокотоксического стока путём разложения ГПК до компонентов

сменьшей токсичностью, поддающихся биоочистке [210а, 211а], которая осуществлена на ранее разработанной пилотной установке (рис. 3.3), только дополнительно снабжённой холодильником.

Втабл. 3.10 (А) приведены экспериментальные результаты термического разложения ГПК в полом реакторе без насадки, где температура в опытах 1-7 изменялась в интервале 5 7 - 9 6 º С, а скорость подачи стока 0,2 - 1 л/ч или время пребывания 1-5 ч. В температурном интервале 57-61ºС с уменьшением скорости подачи стока от 1 до 0,2 л/ч или увеличением времени пребывания от одного до 5 ч (опыты 5-7) степень очистки от ГПК возрастает от 17,5-30,9 до 49,6-55,7%, а в интервале Т =93-96ºС

суменьшением скорости подачи стока от одного до 0,2 л/ч или увеличении времени пребывания от 1 до 5 ч, степень очистки от ГПК увеличивается от 59,0 до 92,7-100%.

75

Таким образом, с увеличением температуры от 57 до 93ºС при постоянной скорости подачи стока степень очистки от ГПК возрастает (табл. 3.10, А, опыты 4, 7; 3, 6; 1, 5). При Т = 93-96ºС степень очистки от ГПК высокая и составляет 92,7- 96% и практически не зависит от скорости подачи или времени пребывания (табл. 3.10, опыты 1-3).

В таблице 3.10 (Б) приведены экспериментальные данные по очистке щелочного стока от ГПК с использованием керамических колец Рашига с размером 25х25 мм для контакта, которыми заполнен весь объём реактора. При Т = 92-99ºС и скорости подачи стока 0,4-0,5 л/ч или времени пребывания 2-2,5 ч степень очистки от ГПК составляет 70-88,2% и ниже, чем при очистке без контактной насадки (табл. 3.10, А, опыты 1-4).

|

|

|

|

|

|

|

|

|

Таблица 3.10 |

|

|

|

Технологический режим очистки высокотоксичного стока |

|

|

||||||

|

|

от гидропероксида кумола на пилотной установке |

|

|

||||||

|

Технологический режим |

Содержание ГПК, |

Степень |

Содержание соли |

|

|||||

|

|

г/л |

стока, масс. % |

|

||||||

№ |

|

|

|

|

очистки |

|

||||

|

|

|

|

|

|

|

|

|

||

пп |

|

Подача |

Время |

До |

|

После |

ГПК, |

До |

После |

|

Т,ºС |

пребы- |

|

|

|||||||

|

|

% |

|

|||||||

|

стока, л/ч |

очистки |

|

очистки |

очистки |

очистки |

|

|||

|

|

вания, ч |

|

|

||||||

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А – полый реактор без насадки |

|

|

|

||||

1 |

93 |

0,20 |

5 |

22,5 |

|

0,9 |

95,9 |

3,4 |

3,4 |

|

2 |

96 |

0,25 |

4 |

22,5 |

|

отсут- |

100 |

3,4 |

3,4 |

|

|

ствует |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

3 |

94 |

0,40 |

2,5 |

22,5 |

|

0,8 |

96,2 |

3,4 |

3,4 |

|

4 |

94 |

1,00 |

1 |

22,5 |

|

9,2 |

59,0 |

- |

- |

|

5 |

60 |

0,20 |

5 |

22,5 |

|

11,3 |

49,6 |

3,4 |

3,4 |

|

6 |

57 |

0,40 |

2,5 |

24,7 |

|

11,0 |

55,7 |

3,9 |

3,9 |

|

7 |

61 |

1,00 |

1 |

24,7 |

|

20,4 |

17.5 |

3,9 |

3,9 |

|

|

|

Б – реактор с насадкой – керамические кольца Рашига 25х25 мм |

|

|

||||||

1 |

95 |

0,5 |

2 |

22,1 |

|

6,2 |

71,9 |

3,7 |

3,7 |

|

2 |

92 |

0,5 |

2 |

22,1 |

|

6,6 |

70,0 |

3,7 |

3,7 |

|

3 |

99 |

0,4 |

2,5 |

22,1 |

|

2,6 |

88,2 |

3,7 |

3,7 |

|

|

|

В – реактор с насадкой – ржавые железные стружки |

|

|

||||||

1 |

93 |

0,2 |

5 |

22,1 |

|

2,8 |

87,3 |

3,9 |

3,9 |

|

2 |

96 |

0,4 |

2,5 |

22,1 |

|

1,2 |

94,7 |

3,9 |

3,9 |

|

3 |

92 |

1,0 |

1 |

22,1 |

|

5,1 |

76,8 |

3,9 |

3,9 |

|

4 |

63 |

0,4 |

2,5 |

22,1 |

|

15,6 |

29,1 |

3,9 |

3,9 |

|

5 |

62 |

1,0 |

1 |

22,1 |

|

15,9 |

28,1 |

3,9 |

3,9 |

|

6 |

60 |

0,2 |

5 |

22,1 |

|

14,8 |

32,9 |

3,9 |

3,9 |

|

Известно, что окислы железа являются катализаторами разложения ГПК [1а, 35]. Учитывая этот факт, в качестве насадки были использованы ржавые железные мелкие стружки, которыми заполнен весь объем реактора 1 л, и в табл. 3.10 (В) приведены технологический режим и экспериментальные данные. При температуре 6096 ºС и скорости подачи стока 0,2-1 л/ч или времени пребывания 1-5 ч степень очистки от ГПК 28,1-94,7% такая же, как для серии опытов 1-7 (табл. 3.10, А) без

76

контактной насадки или катализатора. Таким образом, использование окислов железа не позволяет повысить степень очистки от ГПК щелочного стока.

Для всех опытов (табл. 3.10, варианты А, Б, В) общее солесодержание в исходном и очищенном стоке совпадает. Баланс солесодержания исходного и очищенного стока свидетельствует о том, что соли в реакторе и трубопроводах не откладываются на стенках оборудования при проточном непрерывном режиме очистки щелочного стока от ГПК.

Сравнение трёх экспериментально проверенных вариантов термического разложения ГПК щелочного стока (табл. 3.10, варианты А, Б, В) показывает, что наиболее предпочтительным по эффективности и капитальным вложениям для реализации в промышленном масштабе является вариант А – полый реактор без насадки. Опти-

мальным технологическим режимом разложения ГПК токсичного щелочного стока является: температура 90-95ºС, время пребывания стока в полом реакторе 2,5-5 ч и при скорости щелочного стока 0,6 м3 /ч при максимальном объёме промышленного реактора 3 м3.

Газохроматографический анализ состава очищенного стока показал, что продуктами термического бесконтактного разложения ГПК являются ДМФК и АЦФ. В газовых выбросах обнаружены следы фенола. Из результатов анализа состава органических компонентов до и после очистки от ГПК следует химизм термического разложения ГПК в щелочной среде.

C6H5C(CH3)2OOH → C6H5C(CH3)2OH + 1/2O2, |

(3.2) |

C6H5C(CH3)2OOH → C6H5COCH3 + CH3OH, |

(3.3) |

2 C6H5C(CH3)2OOH → C6H5C(CH3)2OH + 1/2O2+ C6H5COCH3 + CH3OH, |

(3.4) |

CH3OH + 1/2O2 → CH2O → HCOOH → CO2 + H2O, |

(3.5) |

HCOOH + NaOH→ HCOONa + H2O. |

(3.6) |

ДМФК и АЦФ образуются из ГПК по реакциям (3.2) и (3.3) или по суммарной реакции (3.3) с выделением кислорода, который окисляет метанол до муравьиной кислоты и в щелочной среде образует формиат натрия (3.5). С учётом механизма реакции (3.2)-(3.6) термического разложения ГПК для оптимального технологического режима бесконтактно проведён расчёт материального баланса компонентов входящего (неочищенного) и выходящего потока (очищенного), который приведён в табл.

3.11, где полый реактор без насадки, Т = 95ºС, подача стока 0,35 л/ч, плотность стока

1,05 т/м3.

Таблица 3.11 Материальный баланс очистки высокотоксичного стока от гидропероксида кумола

на пилотной установке при оптимальном технологическом режиме

№ |

Компоненты |

Приход (неочищенный сток) |

Расход (очищенный сток) |

||

опыта |

потока |

масс.% |

кг/т |

масс.% |

кг/т |

1 |

ГПК |

2,460 |

24,6 |

0,15 |

1,50 |

2 |

АЦФ |

0,005 |

0,05 |

0,40 |

4,0 |

3 |

ДМФК |

0,090 |

0,90 |

2,00 |

20,0 |

4 |

Фенол |

1,060 |

10,60 |

1,06 |

10,6 |

5 |

Соли |

3,800 |

38,0 |

3,80 |

38,0 |

6 |

Вода |

92,585 |

925,85 |

92,59 |

925,9 |

|

ИТОГО |

100,0 |

1000,0 |

100,0 |

1000,0 |

77

Из данных материального баланса (табл. 3.11) видно, что вместе с ДМФК, АЦФ и фенолом в очищенном стоке остаётся до 0,15 масс.% ГПК. В связи с этим проведены исследования по определению биотоксичности исходного и очищенного стока производства ГПК. Степень биотоксичности неочищенного и очищенного стока или оценку воздействия указанных стоков на активный ил определяли методом дегидрогеназной активности микроорганизмов активного ила (ДАИ) с 2,3,5 – трифенилтетразолием хлористым. Активный ил для опытов отбирали в регенераторе очистных сооружений ООО «Саратоворгсинтез» [34-36]. Активность ила во время исследований составляла 0,132-0,280 мг формазана, окислительная мощность не нарушена

(табл. 3.12).

|

|

|

|

|

|

Таблица 3.12 |

|

|

Результаты биотестирования неочищенного и очищенного стока |

||||||

Состояние |

|

|

Сток |

|

|

|

|

активного ила*, |

Смешан- |

Неочищенный |

Очищенный |

|

|||

мг формазана |

ный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проба I |

Проба II |

ДАИ3, мг |

ДАИ1, мг |

Снижение |

ДАИ2, мг |

Снижение |

|

|

|

формазана |

формазана |

окислительной |

формазана |

окислительной |

|

|

|

|

|

мощности, % |

|

мощности, % |

|

0,176 |

0,132 |

0,424 |

0,344 |

19 |

0,424 |

0 |

|

0,132 |

0,148 |

0,200 |

0,192 |

4 |

0,200 |

0 |

|

0,320 |

0,280 |

0,213 |

0,192 |

10 |

0,213 |

0 |

|

Примечание: * - параллельные пробы I и II активного ила.

Сток добавляли в смешанный сток из расчёта почасовой подачи. Степень биотоксичности в указанных стоках определялась по снижению окислительной мощности ила относительно окисления смешанного стока по формуле (ДАИ3- ДАИJ)•100/ДАИ3 (%), где J=1для неочищенного, а J=2 для очищенного стока (табл. 3.12). Для биотестирования были выбраны неочищенные (исходные) и очищенные стоки со степенью очистки 88-92,7%, данные которых сведены в табл. 3.12. При подаче неочищенного стока на очистные сооружения в количестве не более 5 м3/час происходит снижение окислительной мощности активного ила от 4 до 19%, а подача такого же количество очищенного стока не более 5 м3/ч снижение окислительной мощности активного ила не вызывает (табл. 3.12).

Таким образом, результаты биотестирования очищенного стока показывают, ч т о предлагаемый процесс и технология термического разложения ГПК щелочного стока производства ГПК [35] приводят к снижению токсического воздействия стока на микрофлору очистных сооружений. Разработанные процесс и технология очистки высокотоксичного стока от ГПК кумольного производства поликонденсационных мономеров направлены на охрану водного бассейна с положительным экологическим эффектом. Изготовленная пилотная установка внедрена для научноисследовательских целей.

3.5. Опытная установка очистки сырца фенола от органических примесей на гетерогенных катализаторах

В кумольном процессе производства поликонденсационных мономеров при разложении технического ГПК из-за низкой селективности серной кислоты (кроме целевых мономеров) образуются более 300 видов органических микропримесей, ко-

78

торые загрязняют фенол, ухудшают его качество для синтеза разнообразных полимеров [1а].

В настоящее время приобрели актуальность исследования по улучшению качества вырабатываемого основного продукта – фенола, поскольку постоянно растут требования к повышению качества (чистоты) фенола, определяющего в последующем физико-химические и эксплуатационные свойства продуктов, применяемых в электронике, фармацевтике и других областях. Основными примесями, влияющими на качество фенола являются ацетол, ОМ, АМС и 2-МБФ и другие, суммарное содержание которых в товарном феноле не должно превышать 100 ppm. 2-МБФ является весьма нежелательной примесью, влияющей на качество фенола, а в последующем на эксплуатационные характеристики получаемых поликарбонатов, в частности, на оптические свойства.

К контролируемым в промышленных условиях основным органическим микропримесям сырца фенола и товарного фенола относятся ОМ, ацетол, кумол или ИПБ, мезитилен, АМС, 2-МБФ и ДМФК. Органические примеси ОМ, АМС, 2-МБФ и др., играющих роль хромофоров, способствуют углублению окраски фенола, которые в присутствии кислорода воздуха (ауксохрома) поглощают сине-зелёную часть спектра света и окрашивают фенол в розово-красный цвет, что приводит к ухудшению оптических свойств поликарбонатов [1а].

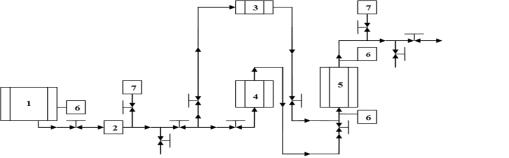

Жёсткие требования к качеству фенола, выделяемого из многокомпонентной смеси основных веществ и примесей, фазовые диаграммы которых характеризуются наличием многочисленных различного характера азеотропов, определяют сложную многоколонную и энергетически затратную схему ректификации [1а, 16, 17]. В промышленном масштабе при синтезе фенола высокого качества марки А важным промежуточным процессом является двухступенчатая каталитическая очистка сырца фенола от органических микропримесей на гетерогенных катализаторах различной природы [1а, 32. 33, 36, 76, 132], технологическая блок-схема которой приведена на рис. 3.10.

1002 |

1001 |

23 |

Товарный |

22 |

фенол |

|

|

|

5 |

21 |

|

|

4 |

1004 |

1003 |

|

Кубовая жидкость

1 |

Сырец фенол |

Рис. 3.10. Технологическая блок-схема узла непрерывной процесса очистки сырца фенола от органических микропримесей: 1 – насос; 21, 22 – холодильники; 23 – теплообменник; 1001 и 1004 – реактора с гетерогенным катализатором; 4 – дистилляционная колонна; 5 – дефлегматор

79

Механизм каталитического превращения органических микропримесей на гетерогенных катализаторах подобен действию серной кислоты [1а], который сводится к конденсации карбонильных микропримесей с фенолом, ДМФК, АМС, или полимеризации микропримесей непредельного характера ОМ, АМС и др. с образованием высококипящих соединений и высокомолекулярных смолообразных продуктов. Эти побочные высококипящие продукты со временем загрязняют катализатор, переходят в фенол, при получении товарного фенола в колонне 4 остаются в кубовой жидкости

(рис. 3.10).

На фенольных заводах России для каталитической очистки фенола широко используют сульфированный катионит марки КУ-2-8чс гелевой структуры, который представляет собой полимерную матрицу с сульфогруппой или «твердофазную» серную кислоту. К принципиальным недостаткам отечественного сульфированного катионита Ку-2-8чс является ограниченный срок использования из-за необратимого разрушения гранул катализатора (рис. 3.11).

Доля фракции, %

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. |

3.11. Гранулометрический |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

состав по ГОСТ 20298-74 катио- |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

нита марки КУ-2-8чс с различ- |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ным |

временем пробега в про- |

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мышленных реакторах: 1 – ис- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ходной (свежей) партий; 2 – 1002 |

|||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(1708 ч) и 3 – 1001 (9602 ч). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

0,4 |

|

|

|

|

|

|

|

0,8 |

|

|

|

1,2 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

Размер отверстий сита, мм |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С увеличением времени эксплуатации (рис. 3.11, кр. 1-3) до 1708 ч (кр. 2) и 9602 ч (кр. 3) катионита в реакторах 1001 и 1002 (рис. 3.10) по сравнению с исходным (кр. 1) при Т = 60-100 °С происходит механическое разрушение гранул катионита КУ-2-8 чс и унос его пылевидной части с реакторов 1001-4 (рис. 3.10), которые загрязняют фенольные потоки, товарный фенол и фенольную смолу. Именно эти обстоятельства стимулируют экспериментальный поиск замены катионита КУ-2-8чс на новые эффективные гетерогенные катализаторы равноценные по степени очистки, но с более высокой механической прочностью и термостойкостью для каталитической очистки сырца фенола от органических микропримесей в промышленных реакторах (рис. 3.10) кумольного производства поликонденсационных мономеров.

В последнее время на рынке появились новые гетерогенные катализаторы различных зарубежных производителей: катиониты компании Rohm & Haas, Lanxess, Purolite, которые имеют макропористую структуру с высокой механической прочностью и термостойкостью до Т =130 °С [1а, 132]. В гранулах макропористых катионитов имеются макропоры размером 100А°-1,0 мкм в кластерах и транспортные макропоры размером 20-60 мкм между кластерами, где диффузионное торможение каталитической реакции проявляется значительно в меньшей степени и очистка происходит не только на поверхности, но во всем объёме гранул макропористых катионитов.

80

Среди гетерогенных катализаторов особое место занимают цеолитсодержащие (ЦСК) [1а, 132], которые в отличие от катионитов гелевой и макропористой структуры обладают ещё более высокой механической прочностью и термостойкостью и возможностью проведения очистки при высоких температурах регенерации путём отжига и многократного повторного использования для очистки сырца фенола от органических микропримесей. Возможность проведения каталитической очистки фенола от примесей при высоких температурах 140-170°С позволила бы без охлаждения «горячего» фенола в холодильниках 21,2 использовать его в промышленных реакторах 1001-4 ЦСК для очистки от органических микропримесей, т.е. исключить из технологической схемы холодильники 21,2 и снизить энергетические затраты на охлаждение (рис. 3.10). Вместе с тем, увеличение температуры для повышения эффективности очистки на указанных выше макропористых катионитах и ЦСК в процессе каталитической очистки фенола от органических примесей возможно генерирование или образование дополнительного количества 2-МБФ к «фоновому» значению в сырце фенола [1а, 16, 17]. При повышенном содержании 2-МБФ его ректификационное разделение от фенола в колонне 4 на рис. 3.10 из-за близости их температур кипения - задача практически неразрешимая [1а,16,17].

Для комплексного решения повышения качества (чистоты) выпускаемого фенола и снижения негативного влияния органических примесей на синтез, физикохимические и эксплуатационные показатели поликонденсационных полимеров нами создана опытная установка для испытания новых, эффективных по степени очистки фенола, механически прочных и термостойких гетерогенных катализаторов и установления диапазона изменения технологических параметров их эксплуатации [210а,

211а, 216а, 217а].

Для испытания гетерогенных катализаторов разработали опытную установку с объёмом реактора 20 л, которую смонтировали в производстве получения фенола и ацетона для использования при очистке промышленного потока фенола-сырца с переменным составом органических микропримесей [210а, 211а, 216а, 217а], разработали инструкцию по эксплуатации опытной установки, блок-схема которой приведена на рис. 3.12.

Рис. 3.12. Технологическая блок-схема опытной установки непрерывного процесса очистки сырца фенола от органических микропримесей на гетерогенных катализаторах: 1 - ёмкость сырца фенола; 2 - дозировочный насос; 3 – теплообменник; 4 – подогреватель; 5 – реактор с гетерогенным катализатором; 6 – термопары; 7 – манометры

Основными критериями применимости к промышленным условиям экспериментальных результатов очистки сырца фенола от микропримесей являются проведения испытаний гетерогенных катализаторов (включая и катионит КУ-2-8чс для