РАМАЗАНОВА К.Р

..pdf

141

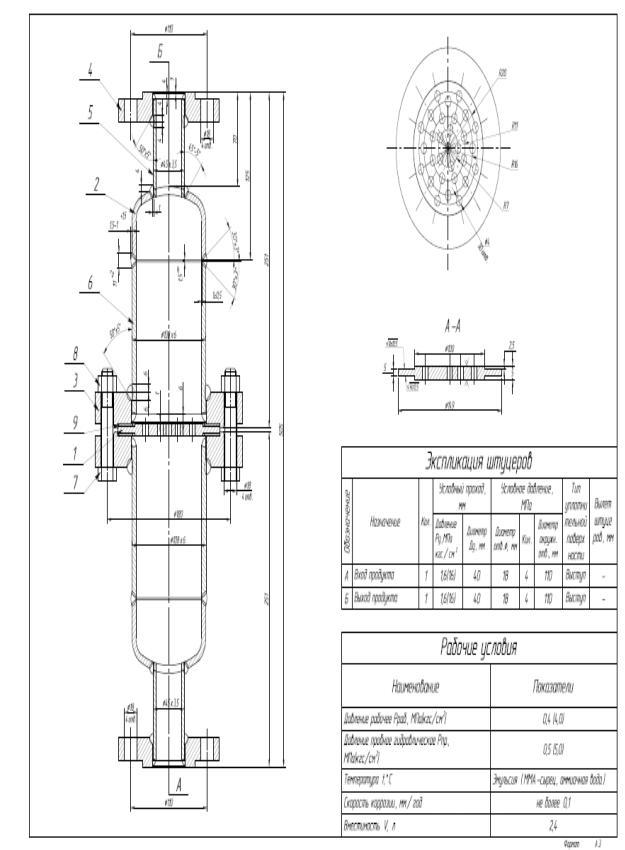

Рис. 5.8. Конструкция промышленного образца смесителя-турбулизатора (Патент РФ № 2443675, 17.08.2010): А и Б – вход и выход смеси потоков, А-А – диск смесителя

142

Таблица 5.8 Технологический режим работы промышленной установки (Патент РФ № 2443675, 17.08.2010)

и качество товарного метилметакрилата при очистке кислотных примесей сырца метилметакрилата нейтрализующим агентом

|

Нейтрализу- |

Расход, |

|

Кислотные примеси |

Метилметакрилат, нормы |

|||||||||||

|

ющий агент, |

м3/ч |

|

сырца метилметакрилата, |

ГОСТ 20370-74, компоненты, |

|||||||||||

|

компоненты, |

|

|

|

|

|

масс. % |

|

|

масс, % |

|

|||||

|

|

масс, % |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

Нейтрализующего агента |

рН |

Нейтрализация |

|

|

|

|

|

|||

№ примера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Гидроксид аммония |

Медный купорос |

|

|

До |

|

После |

|

|

|

|

||||

Сода |

|

Сырца ММА |

|

Свободные кислоты, (норма 1,2-2,2) |

|

более 0,1 |

Свободные кислоты, (норма 0,3-0,8) |

более0,01 |

Основное вещество, норма не менее , |

Вода, норма не более 0,04 |

Свободные кислоты, норма не более 0,004 |

Органические примеси, норма не более 0,1 |

||||

|

|

|

не |

не |

||||||||||||

|

|

|

, |

, |

||||||||||||

|

|

|

2 |

|||||||||||||

|

|

|

2 |

|||||||||||||

|

|

|

SO |

SO |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

7 |

|

Х |

0,08 |

6,0 |

0,80 |

- |

2,0 |

|

0,09 |

0,8 |

0,01 |

99,8 |

0,04 |

0,004 |

0,14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

Х |

|

1,3 |

0,10 |

8,2 |

0,40 |

5,8 |

1,9 |

|

0,09 |

0,7 |

Х |

99,9 |

0,01 |

0,001 |

0,10 |

3 |

Х |

|

1,1 |

0,07 |

7,6 |

0,41 |

5,6 |

2,1 |

|

0,06 |

0,7 |

Х |

99,9 |

0,01 |

0,001 |

0,06 |

4 |

Х |

|

1,5 |

0,08 |

6,3 |

0,36 |

5,5 |

1,2 |

|

0,08 |

0,7 |

Х |

99,9 |

0,01 |

0,001 |

0,10 |

5 |

Х |

|

1,4 |

0,06 |

6,0 |

0,30 |

6,0 |

2,2 |

|

0,06 |

0,6 |

Х |

99,9 |

0,01 |

0,001 |

0,09 |

6 |

Х |

|

1,0 |

0,12 |

4,1 |

0,30 |

6,7 |

1,5 |

|

0,10 |

0,7 |

Х |

99,9 |

0,01 |

0,001 |

0,09 |

7 |

Х |

|

1,8 |

0,09 |

4,9 |

0,34 |

5,8 |

2,0 |

|

0,07 |

0,7 |

Х |

99,9 |

0,01 |

0,001 |

0,06 |

8 |

Х |

|

2,0 |

0,07 |

5,8 |

0,30 |

5,0 |

2,1 |

|

0,09 |

0,8 |

Х |

99,9 |

0,01 |

0,001 |

0,10 |

9 |

Х |

|

0,01 |

0,10 |

7,9 |

1,50 |

5,8 |

1,8 |

|

0,08 |

0,7 |

Х |

99,9 |

0,01 |

0,001 |

0,10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

Х |

|

5,0 |

0,08 |

8,0 |

0,15 |

6,5 |

2,1 |

|

0,06 |

1,1 |

0,01 |

99,9 |

0,01 |

0,001 |

0,10 |

12 |

Х |

|

10,0 |

0,06 |

8,0 |

0,10 |

6,0 |

2,2 |

|

0,09 |

1,2 |

0,01 |

99,9 |

0,01 |

0,001 |

0,08 |

Примечание: Х – отсутствует.

Следует особо подчеркнуть, что при нейтрализации кислотных примесей сырца ММА в диапазоне pH = 5,0-6,7 аммиачным раствором концентрации 0,01-10 масс.% (примеры 2-12, табл. 5.8) чистота товарного ММА составляет 99,9 масс.%, которая выше чистоты ММА при содовой нейтрализации (пример 1) [45]. Кроме того, при оптимальной концентрации аммиачного раствора (1-2) масс. % (примеры 2-9) в товарном ММА содержания органических примесей ниже в 1,2-2 раза, влаги и кислотных примесей в 4 раза, чем требования ГОСТ 20370-74, и отсутствует диоксид серы.

Следует отметить, что результаты очистки кислотных примесей аммиачным раствором в присутствии сульфата меди (рис. 5.4, табл. 5.7 и 5.8) соответствуют рассмотренной выше физико-химической и технологической модели распределения и массопереноса компонентов при смешении и фазовом разделении многокомпонентной гетерогенной реакционной системы, только без выделения углекислого газа (рис.

5.2).

5.2. Химический состав сернокислотных маточников и выбор приоритетных направлений их переработки

При производстве (мет)акриловых мономеров по сернокислотной технологии [1а] на стадии синтеза образуется кубовый остаток в виде отработанной серной кис-

143

лоты или сернокислотный маточник, периодически выводимый из технологического цикла. Сернокислотные отходы являются источником дешёвого и доступного сырья для получения серной кислоты, сульфата аммония (ценного минерального удобрения) и пластификатора бетонных и битумных композиций [1а], которые широко используются в различных отраслях промышленности, сельском хозяйстве и производстве полимеров. Сульфат аммония находит применение в качестве сегнетоэлектрического наполнителя для получения полимерных электретов (диэлектриков) [1а], создающих в окружающем пространстве сильное электростатическое поле и диапазон их использования простирается от медицины, бытовой техники и до техники специального назначения.

Переработка сернокислотных отходов является принципиально важной составной частью (мет)акрилатного комплекса, лимитирующей ритмичность и мощность, а главное – существование или функционирование самого производства (мет)акриловых мономеров по сернокислотной технологии. К примеру, при мощности производства ММА 5 тыс. т/год [45] образуется до 11 т/ч концентрированного сернокислотного маточника или разбавленного до 20 т/ч [97]. Сложность переработки регламентированных сернокислотных отходов производства (мет)акриловых мономеров обусловлена многокомпонентностью её качественного состава (кроме серной кислоты и других кислот и бисульфата аммония) входят и органические примеси различной природы, молекулярной массы, агрегатного состояния и разнообразные по химическим свойствам, количественный состав которых зависит от качества основного и вспомогательного сырья, технологического режима на стадиях смешения ацетонциангидрина (АЦГ) и моногидрата, амидации и времени дозревания амидной массы, синтеза мономера и состава примесей отработанного раствора нейтрализующего агента, поступающего со стадии нейтрализации сырца (мет)акриловых мономе-

ров [45].

Отметим, что в работах отечественных исследователей основное внимание уделено термическому разложению разбавленных растворов сернокислотного маточника производства ММА с приблизительным интегральным составом регламентных значений органических примесей, которые вообще-то предназначены для переработки в сульфат аммония [45], к тому же повышенное содержание воды до 70 % при регенерации приводит к дополнительным энергетическим затратам. Следует подчеркнуть, что именно наличие примесей различной химической природы в сернокислотном маточнике производства (мет)акриловых мономеров является основной причиной возникающих проблем при переработке в серную кислоту или сульфат аммония, и к тому же, в литературе [1а] мало уделено внимания исследованию качественного и количественного многокомпонентного состава, особенно концентрированных сернокислотных маточников (мет)акриловых мономеров, где даже для разбавленных растворов имеются недостаточные сведения. Поэтому системный анализ примесей и исследования их химической природы позволил бы обоснованно выбрать направления переработки или в прекурсор (серная кислота) или в функциональные добавки (сульфат аммония и пластификатор) в полимерные композиты [1а].

Нами в работах [233а-237а] для обоснованного выбора направления переработки концентрированного сернокислотного маточника со стадии синтеза ММА и МА, их смесей и разбавленных растворов исследованы их физико-химические свойства, зольность, содержания металлов и их сульфатов, качественный и количествен-

144

ный химический состав органических примесей, проведена классификация состава маточника на неорганическую и органическую части, последняя – на низкомолекулярную ((мет)акриловые мономеры и их производные, лёгкие органические примеси), растворенную в маточнике и взвешенную органику, установлены их химическая природа и состав.

Производство (мет)акриловых мономеров, к примеру ММА из ацетонциангидрина или МА из нитрила акриловой кислоты сернокислотным способом сопряжено со многими проблемами. При синтезе акрилатов в среде серной кислоты кроме основной реакции целевого продукта протекает множество других, приводящих к образованию побочных органических и неорганических продуктов, которые концентрируются в товарном продукте, в кубовой жидкости или сернокислотном маточнике или выбрасываются в атмосферу. Влияние серной кислоты весьма неоднозначно, так как при синтезе (мет)акриловых мономеров играет роль реагента, растворителя и катализатора. Даже в отсутствии кислорода воздуха под действием серной кислоты происходят нежелательные реакции полимеризации, окисления и сульфирования, в том числе образование побочных органических продуктов. Именно побочные реакции (полимеризация, окисление, сульфирование) являются причиной образования и накопления примесей низкомолекулярного и полимерного характера, кислых продуктов в сернокислотном маточнике. Из состава применяемого сырья, технологических условий синтеза акрилатов и технологических потоков полупродуктов следует, что сернокислотные маточники [45, 46] состоят из неорганической и органической частей. При этом для ясности понимания состава и природы органической части сернокислотного маточника введём терминологию:

-низкомолекулярная органика, в химический состав которой входят полимеризационные ((мет)акриловые мономеры и их производные) и другие органические примеси, определяемые газохроматографическим методом;

-взвешенная органика или смолообразные вещества полимерного характера, не растворимые в маточнике;

-высокомолекулярная органика или вещества полимерного характера или полимеры, растворенные в сернокислотном маточнике.

Именно эти соединения представляют особый интерес для наших исследований.

Установлено, что при температуре до 40°С концентрированные сернокислот-

ные маточники представляют собой твёрдую кристаллообразную массу тёмного цвета и только при нагревании при Т ≥ 80°С переходят в жидкое состояние и представляют собой темно-коричневую жидкость с плотностью 1,50-1,65 г/см3 и вязкостью

1,5 усл. ед. (табл. 5.9).

Газохроматографическим методом анализа установлено, что в состав низкомолекулярной фракции входят диметиловый эфир, ацетон, метанол, акриловая кислота, метакриловая кислота, акриламид, метакриламид, метил-α-оксиизобутират, β- метилпропионат, гидрохинон и др. с суммарным содержанием (мет)акриловых мономеров для ММА 3,5-5,5 масс.% и МА 4,0-6,1 масс.% (табл. 5.9) в зависимости от технологического режима процесса синтеза.

145

Таблица 5.9

Химический состав и физико-химические свойства концентрированных сернокислотных маточников (их смесей) производства метилметакрилата и метилакрилата.

|

Сернокислотный маточник |

|

|

Смесь |

|

|

||||

|

производства |

|

маточников |

Требования |

||||||

|

метилметакрилата |

метилметакрилат: |

||||||||

|

технологии |

|||||||||

Характеристики |

и метилакрилата |

метилакрилат |

||||||||

Топсе ВСА |

||||||||||

|

|

|

|

(объёмы) |

|

|||||

|

|

|

|

|

|

|||||

|

Метилмета- |

Метилакрилат |

4:1 |

|

3:1 |

|

1:1 |

|

||

|

крилат |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

||

Агрегатное состояние |

Кристаллообразная масса (до Т ≈ |

40°С) |

|

** |

||||||

Подвижная жидкость (при Т > 80°С) |

|

* |

||||||||

|

|

|||||||||

Расход, т/ч |

11,6 |

0,4-0,6 |

- |

|

- |

|

- |

* |

||

Температура начала |

65 |

- |

65 |

|

65 |

|

69 |

- |

||

кристаллизации, ºС |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

Температура раствора, |

80 |

- |

80 |

|

80 |

|

94 |

* |

||

ºС |

|

|

||||||||

|

|

|

|

|

|

|

|

|

||

Плотность, г/см3, |

1,50-1,55 |

1,63-1,65 |

1 |

55 |

|

1,56 |

|

1,57 |

* |

|

при Т = 80ºС |

|

|

||||||||

|

|

|

|

|

|

|

|

|

||

Условная вязкость, усл. |

1,5 |

- |

1,5 |

|

1,5 |

|

1,5 |

* |

||

град. при Т = 80ºС |

|

|

|

|

|

|

|

|

|

|

|

Неорганическая часть |

|

|

|

|

|

|

|

||

Н2О, масс. % |

23-25 |

11-15 |

19 |

|

18 |

|

15 |

* |

||

Общая кислотность, |

46,1 |

38,7 |

46,4 |

|

47,4 |

|

47,5 |

* |

||

Масс. % |

|

|

|

|

|

|

|

|

|

|

NH4НSO4, масс. % |

40-47 |

60-62 |

47,1 |

|

46,6 |

|

51,1 |

* |

||

Н2SO4, масс, % |

25-30 |

13-15 |

27,6 |

|

26,0 |

|

25,6 |

* |

||

Зольность при 750ºС, в |

1600-2300 |

1100-1600 |

- |

|

- |

|

- |

** |

||

т.ч. сульфаты металлов, |

|

|

||||||||

|

|

|

|

|

|

|

|

≤ 250 ppm |

||

ppm: |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

Сульфат железа |

9-23 |

14-70 |

- |

|

- |

|

- |

* |

||

Сульфат меди |

13-23 |

0,1-0,23 |

- |

|

- |

|

- |

* |

||

Сульфат свинца |

69-80 |

0,2-0,8 |

- |

|

- |

|

- |

* |

||

Сульфат натрия |

440-468 |

0,1-1,1 |

- |

|

- |

|

- |

** |

||

Сульфат кальция |

317-418 |

96 |

- |

|

- |

|

- |

* |

||

|

Органическая часть |

|

|

|

|

|

|

|

||

Низкомолекулярная |

3,5-5,5 |

4,0-6,1 |

- |

|

- |

|

- |

* |

||

Взвешенная |

0,2-1,3 |

- |

- |

|

- |

|

- |

** |

||

Высокомолекулярная |

1-3 |

1-3 |

- |

|

- |

|

- |

* |

||

Примечание: * – соответствует, ** – не соответствует.

Растворенную в маточнике высокомолекулярную органику в лабораторных условиях и при опытно-промышленных испытаниях выделяли из сернокислотного маточника разработанным нами реагентным методом [238а-242а] – в момент расслаивания системы на органический слой и осветлённый нейтрализованный раствор. Содержание «плавающей» органики полимерного характера в сернокислотном маточнике составляет 1-3 масс.% (табл. 5.9).

Химическую природу мономеров, входящих в состав макромолекулярной цепи взвешенной полимерной фракции и высокомолекулярной органики исследовали методом ИК-спектроскопии на спектрофотометре SPECORD 50 и при интерпретации

146

результатов экспериментов учитывали литературные данные о характеристиках ИКспектров (мет)акриловых мономеров и их производных, низкомолекулярных соединений и поли(мет)акрилатов [1а].

Спектральные исследования методом ИК-спектров образцов высокомолекулярной органики показывают присутствие в образцах небольшого количества влаги, о чём свидетельствует полоса поглощения в области 3340 см-1, соответствующая валентным колебаниям группы О-Н. Кроме того, в образцах присутствует метакриламид H2C=C(CH3)-CONH2 (λ = 1415 и 890 см-1), соответствующие валентным колебаниям атомов в группе -С=СН2, которая присутствует в молекуле метакриламида, а также дуплет поглощения с пиками в областях 1650 и 1640 см-1, соответствующая валентным колебаниям атомов в амидной группе - CОNН2. В образцах высокомолекулярной органики присутствует небольшое количество молекул -оксиизобутирата с λ = 1150 см-1, соответствующая валентным колебаниям группы трет-О-Н в молекуле -оксиизобутирата. Присутствие в ИК-спектрах образцов полос поглощения в областях 2970 и 1200-1250 см -1 свидетельствует о наличии групп -СН2- и -С-, соответственно, полиметиленовых цепочек полимера ММА.

Следует подчеркнуть, что кроме характеристических полос поглощения полимера ММА в ИК-спектрах образцов наблюдаются полосы поглощения в областях: 1600-1750 см-1; 2600-3300 см-1 и 1100-1150 см-1, которые можно отнести к карбонильным соединениям карбоновых кислот и сульфокислот.

Из литературных данных обзора [1а] известно, что растворимая в маточнике высокомолекулярная органика имеет элементный состав (масс.%): до 27 – C, 7 – N, 15 – S и 6 – H. Наши ИК-исследования, литературные данные [1а], элементный анализ показывают, что растворенная в маточнике высокомолекулярная (при выделении органика «плавающая») представляет собой сульфированный сополимер (мет)акриловых мономеров с рН = 3, которая при нейтрализации щёлочью доводится до рН = 7,0-7,5. При этом происходит интенсивное выделение тепла, что характерно для свойства сильной кислоты. Таким образом, растворимая в маточнике высокомолекулярная фракция на стадии синтеза ММА в среде моногидрата серной кислоты сульфируется или является продуктом полимеризации сульфированных (мет)акриловых мономеров [233а-242а].

Полученные результаты ИК-спектроскопических исследований, литературные данные, элементный анализ и метод пиролитической хроматографии [1а] и экспериментальные данные по нейтрализации [230а, 232а] подтвердили, что растворенная в маточнике высокомолекулярная («плавающая») органика представляет собой сульфированный сополимер (мет)акриловых мономеров – МА, ММА, метакриламида, метакриловой кислоты и других производных акриловых мономеров. Характерной особенностью его является наличие сульфированных звеньев полимерных цепей, обеспечивающих её хорошую растворимость в кислотах, щелочах, воде и особенно в сернокислотном маточнике.

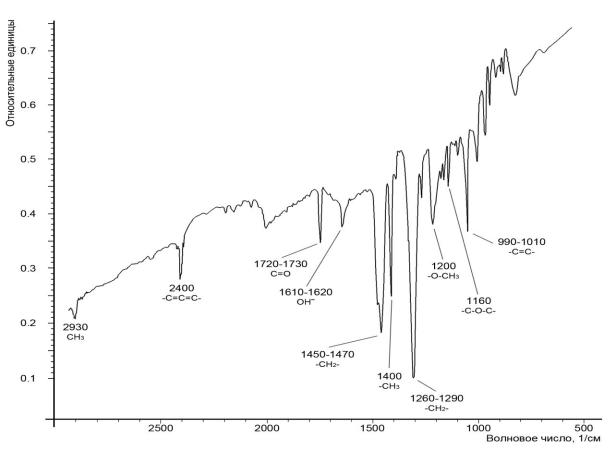

Экспериментальным путём подобран фильтрующий материал – ткань с артикулом RV-06-083 для отделения взвешенных частиц от концентрированного маточника акрилатных производств при высокой Т = 80-85°С. Содержание взвешенных веществ в маточнике акрилатных производств составляет 0,2-1,3 масс. % (табл. 5.9), а их структура подтверждена ИК-спектрами (функциональными группами поли(мет)акрилатов (рис. 5.9).

147

Рис. 5.9. ИК – спектры образца взвешенного полимера в концентрированном маточнике

Необходимо также отметить, что в условиях термического воздействия при Т = 120-135С в полимере появляются -С=С- связи (λ = 830-850 и 960-1010 см-1). Также появляются кумулированные -С=С=С- связи (λ = 2400 см-1). В некоторых случаях ИК-спектры образцов имеют полосы поглощения в областях - 3720 и 1610-1620 см-1, которые относятся к поглощению – ОН группами молекул воды, а также к ассоциированной гидроксильной группе карбоксила –СООН или мономерным (карбоксилированным) цепям. В исследуемых образцах взвешенной органики наряду с полимером ММА присутствуют в небольших количествах мономеры ММА (λ = 850 и 9601020 см-1), соответствующие колебаниям -С=С- связям в мономере ММА. Все это даёт основание отнести ММА к акрилатным полимерам, т.е. сополимерам ММА и метакриловой кислоты.

Механизм образования взвешенной органики следующий. Поскольку растворенная в маточнике высокомолекулярная органика представляет собой сульфированный сополимер ММА, МА и их производных, то взвешенная фракция, нерастворимая в маточнике, может рассматриваться как полимерный продукт десульфирования растворенного сульфированного полимера (при Т = 120-135ºС) как на стадии синтеза ММА и МА [21, 22], так и при нейтрализации её аммиаком до сульфата аммония [97]. Такое предположение подтверждается результатами наших исследований и данными работ аналитического обзора [1а], где при высокотемпературной обработке при Т = 110-130ºС сернокислотных отходов процесса алкилирования изопарафинов, содержащих до 33,75 масс.% органических сульфопроизводных, растворимая органика превращается во взвешенную полимерную суспензию.

148

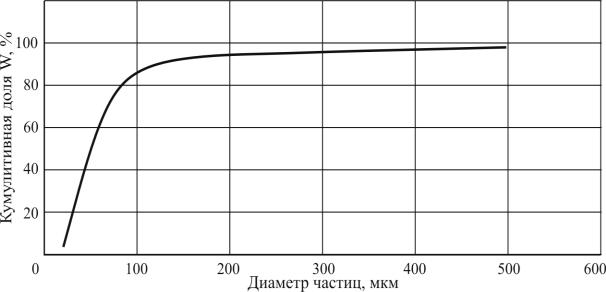

Таким образом, под воздействием высокой Т = 120-135ºС в отгонных кубах синтеза (мет)акриловых мономеров часть полимеров переходит из жидкого состояния в твёрдое из-за процесса десульфирования, крошится при перемешивании с образованием взвешенной полимерной органики, загрязняя сернокислотный маточник. Экспериментально установлено, что частицы взвешенной органики с диаметром от 0,005 до 1 мм при Т = 80°С осаждаются из концентрированного маточника с линейной скоростью 2-4 м/ч, а более мелкие частицы с диаметром 10-500 мкм остаются в маточнике во взвешенном состоянии. После отстоя крупных частиц выделенная путём фильтрации из маточника (при Т = 80-85°С) мелкая фракция взвешенных частиц изучалась методом микроскопии и по результатам измерений диаметра взвешенных частиц рассчитано их распределение в диапазоне от 5 до 500 мкм, где основная масса (до 70 масс.%) мелкой фракции имеет диаметр от 10 до 75 мкм (рис. 5.10).

Рис. 5.10. Интегральное распределение по размерам частиц взвешенного полимера в концентрированном сернокислотном маточнике

Показатель «зольность» определяли гравиметрическим методом путём прокаливания или сжигания маточника в муфельной печи при Т = 750ºС (табл. 5.9). Методом атомно-адсорбционной спектроскопии исследовали химический состав золы концентрированного сернокислотного маточника на содержание металлов (Fe, Cu, Pb, Na, Ca), которые пересчитаны в сульфаты металлов маточника (табл. 5.9).

Рассмотрим выбор основных направлений переработки сернокислотных маточников. Существующие способы переработки сернокислотных маточников производства (мет)акриловых мономеров можно разделить на 2 основные группы – регенерация серной кислоты [1а, 102, 153-181, 237а] и получение сульфата аммония нейтрализацией аммиаком [1а, 97].

На наш взгляд, для регенерации серной кислоты, с точки зрения энергетических затрат на испарение воды и компактности установки термического разложения, наиболее перспективным и рациональным является использование в качестве сырья

концентрированных сернокислотного маточника или их смесей непосредственно со стадии синтеза (мет)акриловых мономеров с расходом 11,6-12,2 т/ч (табл. 5.9). Расчётным путём установлено, что при их переработке по технологии Топсе ВСА

149

[102] выход регенерированной 100%-ной серной кислоты может составить до 10 т/ч для рецикла в основное производство (мет)акриловых мономеров [45, 46].

В табл. 5.9 приведены требования промышленной технологии Топсе ВСА (датская компания) [102] к сернокислотному сырью для регенерации серной кислоты. Прежде всего, концентрированные сернокислотные маточники не соответствуют требованиям технологии Топсе ВСА по содержанию взвешенных частиц полимеров или механических включений (рис. 5.9). Нами эта проблема была решена. Для предотвращения забивок форсунок частицами взвешенной органики, механических примесей и продуктов коксования (при жидкостном распылении сернокислотного маточника и Т = 80°С) был успешно применён процесс двухступенчатой седиментации частиц – крупных, а затем мелких. Для этой цели нами были подобраны соответствующие фильтрующие ткани.

Концентрированные сернокислотные маточники и их смеси производства (мет)акриловых мономеров при Т = 750°С характеризуются высоким содержанием золы 1100-2300 ppm и не соответствуют требованиям технологии Топсе ВСА [102]. В связи с этим нами дополнительно исследованы зольности концентрированных сернокислотных маточников (мет)акриловых мономеров и вспомогательных сырьевых потоков при температурах 750, 850, 950 и 1000°С с анализом химического состава золы на содержание металлов или их сульфатов атомно-адсорбционным методом. При увеличении температуры от 750 до 950-1000°С в сернокислотных маточниках содержание золы или испаряемого осадка существенно уменьшается от 1100-2300 до 440-850 ppm для маточника ММА.

Из экспериментальных результатов и расчётных данных следуют основные критерии пригодности концентрированного сернокислотного маточника (производства (мет)акриловых мономеров). По этим критериям для регенерации по технологии Топсе ВСА [102] пригодны [237а]:

-концентрированный сернокислотный маточник, нагретый до Т = 80ºС;

-очищенный от взвешенной органики и механических включений маточник, образовавшийся только в производстве (мет)акриловых мономеров:

-при использовании в технологии серной кислоты и олеума по ГОСТ 2184-77;

-АЦГ полностью очищенного от сульфата натрия;

-конденсат «бессульфатного» щелочного агента или аммиачного раствора для нейтрализации кислотных примесей сырца ММА [212а, 213а, 229а, 231а, 232а].

К сожалению, низкое качество сернокислотных отходов отечественных производств (мет)акриловых мономеров по испаряемому осадку или зольности с высоким содержанием сульфата натрия в технологическом газе (на что не было обращено внимание исследователей) [237а] является основным препятствием применения термического метода регенерации серной кислоты по промышленной технологии Топсе ВСА [102].

5.3.Физико-химические основы безотходной технологии и создание

установки переработки сернокислотного маточника

Для формирования предпосылок реанимации производства базовых (мет)акриловых мономеров в России необходимо дополнительно экспериментально и теоретически исследовать процессы нейтрализации раствора сернокислотного маточника [238а], изотермической и политермической кристаллизации сульфата аммо-

150

ния [243а, 244а], очистки сернокислотного маточника от примесей (мет)акриловых мономеров, взвешенных полимеров, растворенных полимеров и получения из них пластификатора [212а, 213а, 239а-242а], подобрать оптимальные условия реализации указанных процессов и подтвердить опытно-промышленными испытаниями, модернизировать промышленную установку для безотходного процесса переработки сернокислотных маточников в востребованные на рынке функциональные добавки в полимерные композиты – сульфат аммония и пластификатор повышенного качества

[239а-242а].

В производстве (мет)акриловых мономеров для удобства транспортировки по трубопроводам кубовую жидкость со стадии синтеза или концентрированный сернокислотный маточник разбавляют водой. В России и ряде зарубежных стран широко распространён промышленный способ переработки разбавленных растворов сернокислотного маточника (мет)акриловых мономеров (табл. 5.10) нейтрализацией газообразным аммиаком в сульфат аммония [1а, 97].

Таблица 5.10 Характеристики и состав разбавленного раствора сернокислотного маточника

производства (мет)акриловых мономеров

Характеристики |

Раствор сернокислотного маточника |

|

|

Производства ММА |

Производства МА |

Внешний вид |

Тёмная подвижная жидкость |

|

Расход, т/ч |

18-20 |

1,3-1,5 |

Плотность при 20ºС, г/см3 |

1,27-1,33 |

1,23-1,26 |

|

Состав, масс. % |

|

Вода |

23-55 |

30-60 |

|

|

|

Общая кислотность |

19-36 |

27-38 |

Н2SO4 |

16-25 |

12-22 |

NH4HSO4 |

26-46 |

23-41 |

Взвешенная органика |

0,5-2 |

0,5-2 |

Органика* |

3,5-5,7 |

4,0-8,2 |

Примечание:* - суммарное содержание низкомолекулярных и растворенных в маточнике полимерных примесей (метод бихроматной окисляемости [97]).

Системный анализ промышленной технологической схемы и прцесса переработки раствора сернокислотного маточника (мет)акриловых мономеров [45, 46] в сульфат аммония [97] позволил выявить достоинства и ряд принципиальных недостатков промышленной технологии [1а, 97] и его аппаратурного оформления.

Главными достоинствами существующей технологии [97] являются удаления низкомолекулярной органики с конденсатом при вакуум-выпарке и организация рецикла насыщенного раствора сульфата аммония, поступающего из кристаллоприёмника с Т = 55-60ºС и расходом 150-250 м3/ч в нейтрализатор для снятия экзотермического теплового эффекта реакции нейтрализации и поддержания в нем необходимого температурного баланса даже при высокой нагрузке 16-20 т/ч [45, 46, 97]. Принципиальным недостатком существующей технологии [97] является малый промежуток времени производственного цикла (2-3 суток) переработки растворов сернокислотного маточника производства (мет)акриловых мономеров из-за накопления в рецикле нейтрализатор → вакуум-кристаллизаторы → кристаллоприёмник → нейтрализатор или циркулирующем насыщенном растворе сульфата аммония растворенных орга-