РАМАЗАНОВА К.Р

..pdf

101

В этом случае средний за время рабочего цикла выход кумола может быть оценён по соотношению:

αср= α0max[1-h-1(πD0паб. / k0дез.)0,5 exp(- A/ R₸)], |

(4.32) |

где A = Aдез. - Ad.

Очевидно, что численное моделирование алкилатора следует начинать с многоступенчатого расчёта рабочих температур. Тепловые эффекты реакции (4.3)-(4.5) рассчитывали по закону Гесса [1а, 221а]. При энтальпиях образования соответствен-

но бензола, пропилена, кумола и диизопропилбензола или ПАБ, равных |

H0б = -82,98 |

кДж/моль, ΔH0п = -20,42 кДж/моль, ΔH0к = - 41,3 кДж/моль и ΔH0паб = -29,6 кДж/моль |

|

[1а,74а], тепловые эффекты реакции (4.1)-(4.2) составляют: Q1= ΔH0к - |

H0б - ΔH0п = |

62,1 кДж/моль; Q2 = ΔH0паб - ΔH0к - ΔH0п = 32,12 кДж/моль; Q3 = 2 ΔH0к - H0б -

ΔH0паб = 29,98 кДж/моль. С учётом плотности жидких фаз при ρб = 0,88∙103 кг/м3, ρк = 0,86∙103 кг/м3, ρпаб = 0,87∙103 кг/м3, молекулярных масс Мб = 78∙10-3 кг/моль, Мк =

120∙10-3 кг/моль, Мпаб = 162∙10-3 кг/моль и теплоты испарения бензола Qисп= 30,77 кДж/моль получается следующая удельная энергия выделения тепла в объёме слоя катализатора:

Q1(ρк/Мк) – Qисп.(ρб/Мб) + Q2(ρпаб./Мпаб.) + Q3(ρк/Мк) = 4,85∙108 Дж/м3. |

(4.33) |

Для ε = 0,76 (табл. 2.11), Dэф. = 5∙10-8 м2/с [1а,74а] и (4.33) имеем рабочую фор-

мулу вычисления интенсивности тепловыделения в слое катализатора, получаемую на основании соотношения (4.26):

q = 18,43/h [Вт/м2]. |

(4.34) |

Если принять, что при средней температуре реактора 160ºС теплофизические параметры алкилата примерно соответствуют таковым для воды на линии насыще-

ния, т.е. λалк. = 0,681 Вт/(м∙К), νалк. = 0,191∙10-6 м2/с, Pr алк. = 1,1 [1а, 221а], то для вы-

шеупомянутого Dэф.=5∙10-8 м2/с на основании соотношения (4.31) получаем следующую рабочую формулу для расчёта коэффициента теплообмена:

γ = 0,42(hR0)-0,5 [Вт/(м2/К)]. |

(4.35) |

Подставляя величины q и γ из соотношений (4.34) и (4.35) в соотношение (4.25) при λ = 0,582 Вт/(м•К) [1а, 221а], находим рабочую формулу для расчёта средней температуры перегрева слоя катализатора относительно температуры алкилата за его пределами:

Тср.= 21,92(R0 /h)0,5[1-0,83(h3/R0)0,25]. |

(4.36) |

Из (4.36) следует, что величина Тср. увеличивается с радиусом алкилатора R0 и уменьшается с толщиной слоя катализатора h. Действительно, расчёты показывают, что наибольшая температура перегрева слоя катализатора относительно алкилата Тср = 81о относится к самому тонкому слою катализатора с h = 0,1 м и максимальному из рассмотренных в нашей работе радиусу алкилатора R0 = 1,5 м.

При вышеупомянутых значениях k1º, k2º, А1, А2, Qк полученная на основании соотношения (4.20) рабочая формула для вычисления выходов кумола в начальный

102

период работы алкилатора без существенной дезактивации слоя катализатора имеет вид:

α0max = [1+0,675(krº)-0,5•exp(-9674/₸) + 0,675(krº)0,5 exp(8347/₸)]-1, |

(4.37) |

где величина подгоночного параметра krº = 6∙10-16, отвечающая безразмерным относительным концентрациям и давлениям пропилена в законе Генри (4.17) рассчитывалась из имеющихся в нашем распоряжении экспериментальных результатов по за-

висимости выхода кумола от h, R0, ₸=Т0 + tср при Т0=433К.

При D0паб = 1∙10-8 м2/с, k0дез = 1,61∙10-8 с-1 и А=10 кДж/моль [1а,221а] на основании соотношения (4.32) и (4.37) были получены соответственно рабочие формулы

для вычисления среднего выхода αср кумола с учётом старения и дезактивации катализатора за время рабочего цикла (2 года) [1а] и максимального выхода кумола α0max в начальный период работы алкилатора без существенной дезактивации слоя катализатора:

αср = α0max•[1-(1,40 / h)•exp(-962 / Т)], |

(4.38) |

α0max=[1 + 2,756•107 • exp(-9674/Т) + 0,165•10-7• exp(8347 / Т)]-1, |

(4.39) |

где Т= Т0 + Тср ; Т0, Тср - температура алкилата и средняя температура перегрева слоя катализатора соответственно [°С].

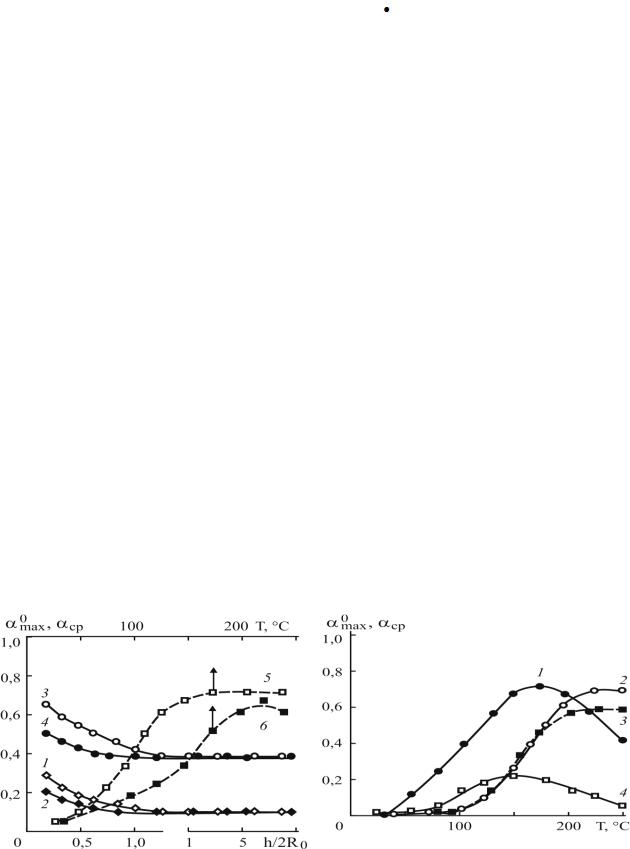

Таким образом, мы получили выражения (4.38) и (4.39) для αср. и α0max. кумола, которые зависят только от температуры процесса алкилирования и геометрических параметров каталитического алкилатора (рис. 4.1).

Расчёты по формулам (4.38) и (4.39) показывают, что при абсолютной температуре алкилата Т0 = 303К (30ºС) и ₸ ≤ 384К (111ºС) алкилатор практически неработоспособен даже в самом тонком h = 0,1 м и широком R0 = 1,5 м слоях катализатора,

где величина α0max. ≤ 0,02. На рис. 4.2, а приведены результаты расчёта α0max и αср в зависимости от геометрического размера алкилатора или соотношения высоты слоя

катализатора h к его диаметру 2R0 при температуре алкилата 140ºС (кр. 1,2) и 180ºС (кр. 3,4) и зависимости их (кр. 5) и (кр. 6) от температуры алкилата, а на рис. 4.2, б –

зависимости α0max. (кр. 1,2) и αср (кр. 3,4) от температуры алкилата при тонком слое h = 0,1 м (кр. 1,4) и толстом слое h = 1 м (кр. 2,3) катализатора.

а |

б |

103

Рис. 4.2. Зависимости наибольших начальных выходов α0max (1, 3) и среднего выхода αср (2, 4) кумола: а – от соотношения высоты слоя катализатора h к диаметру алкилатора 2R0 при температуре алкилата 140ºС (1, 2) и Т = 180ºС (3,4); α0max (5) и αср (6) от температуры алкилата при h=1 м; б – α0max (1,2) и αср (3,4) от температуры алкилата при тонком h=0,1 м (1, 4) и толстом слоях h=1 м (2, 3) катализатора

В тонком и широком слоях катализатора в зависимости от h/2R0 до величины

h/2R0=1 на рис. 4.2,а – выходы кумола α0max и αср уменьшаются, они совпадают и не зависят от h/2R0 в рассчитанном диапазоне величин 1 ≤ h/2R0 ≤ 10, причём с увели-

чением температуры от 140 до 180ºС выходы кумола возрастают (сравни кр.1, 2 и кр. 3,4). Вместе с тем наблюдается увеличение выхода кумола в начальный период α0max. (рис. 4.2,а, кр. 4) в наиболее приемлемом практическом диапазоне изменения температуры 140-180ºС (рис. 4.2, а, кр. 5), поскольку в процессе эксплуатации катализатора за счёт его старения и дезактивации величина выхода αср достигает максимума при Т = 250ºС со снижением активности или быстрой дезактивации уже при Т = 300ºС (рис.4.2, а, кр. 6).

Результаты расчётов на рис. 4.2, б показывают, что с увеличением высоты слоя катализатора и температуры возрастает выход кумола α0max. и αср. (тонкий h = 0,1 м, кр. 1,4 и толстый слой катализатора h = 1 м, кр. 2,3), достигая максимума при Т = 175ºС (кр. 1) и Т = 150ºС (кр. 4), выходы кумола соответственно α0max и αср в тонком слое с последующим снижением за счёт «старения» и дезактивации тонкого слоя катализатора с повышением температуры (кр. 1, 4). Для толстого слоя катализатора (рис. 4.2, б, кр. 2, 3) для важного при эксплуатации катализатора технологического параметра αср наиболее приемлемым температурным диапазоном является Т = 140180ºС, поскольку с увеличением температуры также проявляется тенденция усиления и дезактивации катализатора, к примеру, при температуре Т = 200ºС (рис. 4.2, б, кр. 3) уже достигается максимальный выход кумола (кр. 3).

Таким образом, хотя математическая модель алкилатора предсказывает максимальные выходы прекурсора (кумол) с увеличением температуры, однако выше 200ºС (рис. 2, б) происходит быстрее «старение» и дезактивация катализатора – величины α0max и αср стремятся к «насыщению», проходят через максимум и снижаются

(рис. 2, а, кр. 5 и 6; б, кр. 1-4).

Для реальных практических условий процесса алкилирования для алкилатора оптимальным геометрическим параметром является 1≤ h/2R0 ≤ 10, а наиболее приемлемым температурным режимом эксплуатации цеолитсодержащего катализатора Т =

140-180ºС (рис. 2, а, кр. 1-4) с ожидаемым выходом прекурсора 10 ≤α0max = αср ≤ 40 масс.%. Эти результаты использованы ниже при создании и испытаниях реактора и

установки синтеза кумола каталитической дистилляции [211а-213а, 222а-225а]. Предсказанный математической моделью оптимальный температурный режим 140180°С (рис. 4.2) подтверждён максимальным выходом 26-30 масс.% и чистотой полученного прекурсора (кумола) (см. ниже) на экспериментальной установке и согласуется с результатами работы промышленного каталитического дистиллятора фирмы

Lummus Global [1а, 116].

4.2. Экспериментальная установка каталитической дистилляции синтеза кумола алкилированием бензола пропиленом

Предложенное техническое решение (полезная модель) [224а] представлена на рис. 4.3-4.5 блок-схема созданной экспериментальной установки каталитической ди-

104

стилляции непрерывного синтеза кумола алкилированием бензола пропиленом (вариант выполнения). Наиболее важными элементами предложенной установки каталитической дистилляции кумола являются конструкции реакционноректификационных колонн – алкилатора и трансалкилатора, узлов подачи бензола и пропилена, исходные данные которых были рассчитаны по предложенной выше математической модели (раздел 4.1).

В реакционно-ректификационных колоннах 1 и 2 (рис. 4.3) в качестве насадки использовали гетерогенный катализатор, который представляет собой цеолит типа Y с шифром ЦАИ МН, синтезированный в ИОХ РАН (г. Москва, д.т.н., профессор Е.С. Мортиков). В ректификационных колоннах 3 и 4 в качестве насадки используют мелко раздробленные керамические кольца Рашига, паровая часть которых снабжены термопарами, сверху – игольчатыми вентилями для регулировки давления паров бензола в колоннах, соединёнными через дефлегматоры с общим предохранительным клапаном. Колонны 1 и 2 снизу снабжены клапанами-регуляторами с манометрами, предназначенными для задания и обеспечения требуемого давления в колоннах, а также рубашкой для нагрева или охлаждения слоя катализатора, устройством замера уровня кубовой жидкости (не показано на рис. 4.3).

Воздушная линия

Рецикл бензола |

|

ПАБ |

|

|

|

||

|

|

|

Кумол |

|

|

30 |

4 |

Бензол |

1 |

3 |

|

|

|

||

2 |

|

|

|

|

|

|

|

|

|

|

32 |

|

|

31 |

|

Пропилен |

|

|

33 |

Азот |

Смола ПАБ |

|

11 |

12 |

10 |

|

|

|

Рис. 4.3. Блок-схема экспериментальной установки каталитической дистилляции непрерывного синтеза кумола алкилированием бензола пропиленом (Патент № 115779, 16.12.2011): 1 и 2 – реакционно-ректификационные колонны с гетерогенным катализатором; 3 и 4 - ректификационные колонны с инертной насадкой; 5 – пустотелая колонна; 6 и 7 – регулировочные вентили; 8 – предохранительный клапан; 9 – первый клапан-регулятор давления; 10 – второй клапан-регулятор давления; 11 и 12 – манометры; 30 и 32 – ёмкости; 31 и 33 – насосы (на рис. 4.3 насосы между колоннами, дефлегматоры, термопары и устройство замера уровня кубовой жидкости колонн не показаны)

105

Бензол |

Воздушная линия |

|

14 |

|

|

Азот |

1 |

|

|

1 |

|

13 |

1 |

В первую |

|

||

|

|

|

|

|

реакционно- |

|

|

ректификационную |

1 |

|

колонну 1 |

Рис. 4.4. Устройство подачи бензола (Патент № 115779, 16.12.2011): 13 – ёмкость для бензола; 14 – калиброванная мерная бюретка с выходом на воздушную линию; 15 – насос; 16 – предохранительный клапан; 17 – манометр; 18 – регулировочный вентиль

|

21 |

|

|

22 |

23 |

|

|

|

|

2 |

|

24 |

2 |

|

|

|

|

|

|

2 |

2 |

2 |

В первую |

|

|

||

|

|

|

реакционно- |

|

|

|

ректификационную |

|

|

|

колонну 1 |

|

1 |

|

|

Пропилен 20

Рис. 4.5. Устройство подачи пропилена (Патент № 115779, 16.12.2011): 19 – капилляр в виде спирали; 20 – термостат; 21 – дифференциальный манометр; 22 и 23 – регулировочные вентили; 24 и 25 – манометры; 26 и 27 – регулировочные вентили; 28 и 29 – вентили

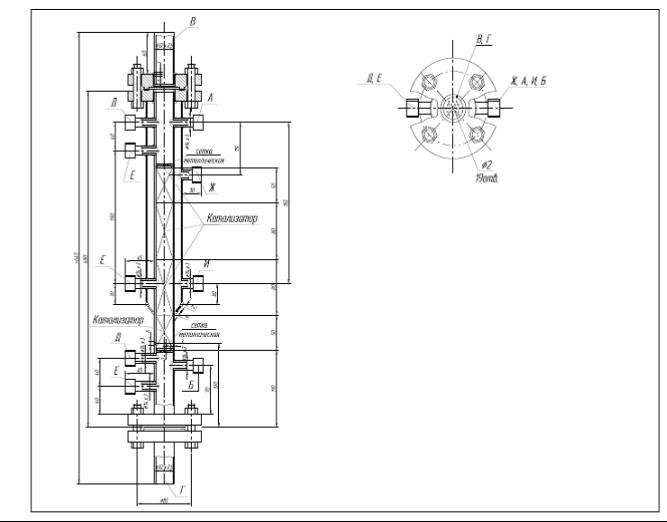

На рис. 4.6 приведена конструкция алкилатора 1 и траналкилатора 2 или реак- ционно-ректификационных колон 1 и 2 (рис. 4.3) на основе геометрических размеров математической модели (раздел 4.1).

В колоннах 1 и 2 два входа друг против друга в кубовую часть расположены на высоте 40 мм, а вход пропилена с бензолом в колонну 1 – на высоте 70 мм от основания, вход для свежего бензола сверху металлической сетки слоя катализатора. В колоннах 1-4 и в колонне 5 (условно) термопара расположена на высоте 20 мм от верхней металлической сетки слоя насадки. Вход в колоннах 3-5 расположен на высоте 200 мм от основания или в середине слоя инертной насадки для колонн 3 и 4. Нижняя и верхняя крышки колонн 1-5 выполнены в виде «глухих» фланцев с соответствующими выходами в виде штуцеров с резьбой. Фланцы крышек и трубы имеют выступы и зазоры типа «шип-паз», обеспечивающие герметичность соединяемых элементов. Средняя часть колонн 1 и 2 со слоем катализатора снабжена рубашкой

106

для нагрева паром или охлаждения водой. Верхняя часть кубовой части колонн 1-5 снабжена электронагревателем в виде спирали из вольфрама, который регулирует температуру кубовой части колонны изменением напряжением тока.

Устройство подачи бензола (рис. 4.4) представляет собой толстостенную стеклянную трубку с контрольными метками минимально и максимально допустимого уровня кубовой жидкости (смонтирована с внешней стороны, которая сообщается с полостью кубовой части колонн 1 и 2). Устройство выполнено в виде ёмкости, калиброванной мерной бюретки, соединённого с ней насоса с манометром и предохранительным клапаном. Реакционно-ректификационные колонны 1 (алкилатор) и 2 (трансалкилатор) содержат слой гетерогенного катализатора, расположенный в средней части или над кубовой частью колонн (рис. 4.6), а ректификационные колонны 3 и 4 с инертной насадкой для последовательной отгонки бензола и кумола и 5 – пустотелая колонна для отгонки ПАБ. Колонны 1-5 – «близнецы», имеют диаметр 27 мм и для колонн 1-4 высота слоя катализатора или насадки h = 260 мм с геометрическими параметрами h/2•R0 = 9,63 или удовлетворяют условию 1 ≤ h / 2R0 ≤10 математической модели.

Рис. 4.6. Конструкция алкилатора и трансалкилатора (Патент № 115779, 16.12.2011) на основе математической модели: А – вход бензола, Б – вход бензола и пропилена, В – выход абгазов, Г

– выход алкилата, Д и Е – штуцера для мономеров и термопар, Ж и И – выход воды (конденсата) и вход воды (пара)

107

Устройство подачи пропилена в колонну 1 (рис. 4.5) сконструировано в виде капилляра, скрученного в спираль и погруженного в термостат, соединённый с дифференциальным манометром, двумя манометрами и регулировочными вентилями. Дифференциальный манометр 21 (рис. 4.5) предназначен для измерения перепада давления на концах капилляра на линии подачи пропилена в колонну 1 и представляет собой промышленный манометр с контрольной шкалой 0-2 кгс/см2. Основными элементами в устройстве подачи пропилена (рис. 4.5) являются капилляр 19, скрученный в спираль, и регулировочный вентиль 27.

Предварительно проведены расчёты для линейного капилляра с целью нахождения диаметра d и длины капилляра L при заданном расходе пропилена W и перепаде давления ∆Р = 1 атм по формуле [1а, 224а]

∆Р~ L∙W / d4, |

(4.40) |

где единицы измерения L [м], W [л/ч] и d [мм].

Из результатов расчёта установлено, что при расходе пропилена W~5 л/ч и перепаде давления ∆Р = 1 атм длина линейного капилляра L = 5 м и диаметр d=0,3 мм. Линейный капилляр такой длины был скручен в спираль диаметра 100 мм, концы которого соединены с линией подачи пропилена в колонну 1, и помещён в термостат 20 для выдерживания при постоянной температуре (рис. 4.5). Испытания показали, что такая спираль при подаче пропилена под давлением 4-7 атм обеспечивает перепад давления ∆Р ~ 1 атм., а при точной регулировке перепада давления ∆Р = 1 атм. игольчатым регулировочным вентилем 27 (рис. 4.5) обеспечивает требуемую скорость подачи пропилена W = 4,7 л/ч в колонну 1 для выдерживания мольного соотношения пропилена и бензола 1:8 при скорости подачи бензола 150 мл/ч. Для исключения потерь тепла колонны 1-5 и все трубопроводы установки каталитической дистилляции (рис. 4.3), устройства подачи бензола (рис. 4.4) и пропилена (рис. 4.5) изолированы асбестом и асбестовым шнуром на силикате натрия.

Введение колонны 2 каталитической дистилляции кумола необходимо для обеспечения физического процесса равновесия пар-жидкость при изотермических условиях. Равновесие пар-жидкость при каталитической дистилляции кумола обусловливает равновесную концентрацию остаточного пропилена в жидкой фазе - алкилате кубовой жидкости и дистилляте колонны 1. Поэтому рециклы, которые содержат остаточный пропилен и кумол, не должны подаваться сверху колонны 2, а подаваться в её кубовую часть.

Поэтому для предотвращения образования нежелательных примесей и загрязнения ими гетерогенного катализатора и достижения 100%-ной конверсии пропилена организована оптимальным образом рециклы (рис. 4.3), которая достигается последовательностью соединения реакционно-ректификационных колонн 1 и 2 (рис. 4.3) и устройств подачи бензола (рис. 4.4) и пропилена (рис. 4.5).

Каталитическую дистилляцию кумола в изотермическом режиме осуществ-

ляли в колонне 1 алкилированием бензола пропиленом при мольном соотношений пропилена к бензолу 1:8, Т = 130ºС и Р = 4 атм, в колонне 2 алкилированием бензола остаточным пропиленом и трансалкилированием ПАБ при Т = 180ºС и давлении 10 атм, согласно математической модели по оптимальному температурному режиму алкилирования (рис. 4.2, формулы (4.38) и (4.39).

108

На экспериментальной установке (рис. 4.3-4.5) при каталитической дистилляции кумола происходит совмещение процесса алкилирования бензола пропиленом в колоне 1, алкилирования бензола остаточным пропиленом и трансалкилирования ПАБ в колонне 2 (рис. 4.3) с процессом фракционирования продуктов их реакции и бензола. При этом «моющий» эффект бензола слоя гетерогенного катализатора позволяет снизить образование дополнительного количества ПАБ и смолы ПАБ, добиться 100 %-ной конверсии пропилена, увеличивает выход и улучшает качество синтезируемого кумола, способствует увеличению срока службы гетерогенного катализатора [1а, 116-125].

Экспериментально была найдена полезная на практике (типа уравнения Антуана) аппроксимация зависимости давления P насыщенных паров бензола от его температуры кипения Ткип. для ректификации бензола при проведении в изотермическом режиме процесса каталитической дистилляции кумола путём алкилирования бензола пропиленом или трансалкилирования ПАБ при избытке бензола на гетерогенных катализаторах для диапазонов 80,1°С ≤ Ткип. ≤ 220°С и 1 атм ≤ Р ≤ 20 атм.

ℓgP = 4,0312 - 1214,65 / (221,21 + Ткип.). |

(4.41) |

Основными технологическими параметрами работы установки каталитической дистилляции кумола (рис. 4.3) являются:

-скорость подачи бензола 150 мл/ч в колонну 1 с помощью устройства подачи бензола (рис. 4.4), скорость подачи пропилена 4,7 л/ч с помощью устройства подачи пропилена (рис. 4.5) в колонну 1 при величине перепада давления пропилена ∆Р = 1 атм по дифференциальному манометру 21 и двум контрольным манометрам 24 и 25 до и после капилляра 19;

-изотермический режим в колоннах 1-3, т.е. температура пара бензола 130ºС и давление 4 атм в колонне 1, температура пара бензола 180ºС и давление 10 атм в колонне 2, Т = 80ºС при давлении в колонне 3 атм;

-температура паровой части колонн 4 и 5;

-величина остаточного давления (вакуума) – 0,85 кгс/см2 в колонне 5;

-оптимальный уровень кубовых жидкостей колонн 1-5 в пределах минимально

имаксимально допустимых значений по контрольным меткам устройства замера уровня кубовой жидкости. Детально технология работы экспериментальных узлов установки и ее в целом (рис. 4.3-4.6) представлена в нашей публикации [77а].

Втабл. 4.1 приведены экспериментальные результаты синтеза кумола каталитической дистилляции алкилированием бензола пропиленом на гетерогенном катализаторе на экспериментальной установке (рис. 4.3-4.5). Получаемый после колонны 2 (рис. 4.3, табл. 4.1) алкилат содержит бензол, кумол и незначительное количество 0,01 масс.% смолы ПАБ, который легко разделяется на стадии ректификации.

Таблица 4.1 Состав алкилата с установки каталитической дистилляции кумола (рис. 4.3-4.5)

Время, |

|

|

Состав алкилата, масс.% |

|

|

№ колонны |

|

|

|

|

|

|

|

|

|

||

час. |

|

|

|

|

|

|

Бензол |

Кумол |

Диизопропилбензол |

Смола ПАБ |

|

|

|

||||

|

|

|

|

|

|

8 |

1 |

72 |

22 |

3 |

Х |

|

|

|

|

|

|

109

|

2 |

74 |

26 |

Х |

Х |

|

20 |

1 |

73 |

24 |

3 |

Х |

|

2 |

72 |

28 |

Х |

Х |

||

|

||||||

36 |

1 |

70 |

27 |

3 |

Х |

|

2 |

69 |

30,1 |

Х |

0,01 |

||

|

||||||

720 |

1 |

70 |

27 |

3 |

Х |

|

2 |

69 |

30,1 |

Х |

0,01 |

||

|

Примечание: Х – отсутствует.

В табл. 4.2 приведены характеристики синтезированного кумола каталитической дистилляции на гетерогенном катализаторе на экспериментальной установке (рис. 4.3-4.5) и физико-химические показатели кумола, получаемого в промышленности на каталитическом комплексе хлорида алюминия. Чистота синтезированного кумола на гетерогенном катализаторе не менее 99,98 % с минимальным содержанием непредельных примесей не более 0,002 г брома на 100 г продукта или с бромным индексом 2 (табл. 4.2). В алкилате содержание кумола 26-30 масс.%, селективность гетерогенного катализатора 88,9-96,8 %, конверсия пропилена 100 % и за время испытаний в течение 720 ч не отмечено признаков дезактивации цеолитсодержащего катализатора. В табл. 4.3 приведены сравнительные характеристики синтеза кумола на основе каталитического комплекса хлорида алюминия в России и гетерогенном цеолитсодержащем катализаторе ЦАИ МН (ИОХ РАН, г. Москва) на экспериментальной установке (рис. 4.3).

Таблица 4.2

Сравнительные характеристики синтезированного кумола на гетерогенном катализаторе и промышленного образца кумола

на каталитическом комплексе хлорида алюминия

|

Природа катализатора |

||

Наименование показателя, |

Каталитический ком- |

Цеолит ЦАИ МН (ИОХ РАН, |

|

плекс на AICI3 |

г. Москва) |

||

по массовым долям: |

|||

|

Кумол |

||

|

|

||

- основного вещества, %, |

99,9 |

99,98 |

|

не менее |

|||

|

|

||

- органических примесей, |

0,15 |

0,02 |

|

%, не более: |

|||

|

|

||

- непредельных соедине- |

|

|

|

ний, г брома на 100 г продукта, |

0,015 |

0,002 |

|

не более |

|

|

|

- фенола, %, не более |

0,001 |

Х |

|

- хлора, %, не более |

0,0004 |

Х |

|

|

|

|

|

Примечание: Х – отсутствует.

Таблица 4.3

Показатели производства кумола на каталитическом комплексе хлорида алюминия на фенольных заводах России и синтеза кумола на

гетерогенном цеолитсодержащем катализаторе ЦАИ МН (ИОХ РАН, г. Москва) на экспериментальной установке (рис. 4.3-4.5)

Категория |

|

Нормы расхода сырья, образования побочных |

||

|

продуктов, отходов в кг на 1 т кумола |

|||

вещества |

Название вещества |

|||

Каталитический |

Цеолит ЦАИ МН |

|||

|

|

|||

110

|

|

комплекс на AICI3 |

(ИОХ РАН, г. Москва) |

|

|

Бензол |

695 |

650 |

|

Сырье |

Пропилен |

375 |

350 |

|

|

ALCI3 |

6,0-11,0 |

не используется |

|

|

Едкий натр |

2,0-2,7 |

не используется |

|

|

ДБФ |

0,04 |

не обнаружено |

|

Побочные |

ЭБФ |

19,0 |

Х |

|

ББФ |

8,0 |

Х |

||

продукты |

||||

Смола ПАБ |

35,0 |

0,1 |

||

|

||||

|

Алюмохлорид |

30,0-36,0 |

Х |

|

|

Смола алкилирования |

0,01 |

Х |

|

|

«Мульма» |

2,0 |

Х |

|

Отходы |

Сточные воды (в т. ч.): |

2840,0 |

Х |

|

|

- AI+3 |

0,25 |

Х |

|

|

- органические примеси |

0,68 |

Х |

|

|

- фенол |

0,03 |

Х |

Примечание: Х – отсутствует.

Побочным продуктом является незначительное количество смолы ПАБ, которое можно использовать непосредственно на производстве в качестве котельного топлива для выработки тепла и пара. Экологических опасных и сточных вод и отходов не образуется (рис. 4.3). Реактор (алкилатор) и экспериментальная установка каталитической дистилляции (рис. 4.3-4.5) внедрена в научно-исследовательскую практику.

4.3. Технология и экспериментальная установка каталитической дистилляции синтеза поликонденсационных мономеров и α-метилстирола разложением технического гидропероксида кумола

α – метилстирол

С6Н5С(СН3)=СН2 |

(4.6) |

(изопренилбензол) ) – подвижная бесцветная жидкость с резким специфическим за-

пахом; Ткип. = 165,38оС, Тпл. = -23,14оС, d20 = 0,9106 г/см3, Т всп =. 58оС, nD = 1,5386,

уд. теплоёмкость 0,49 кал/(г.оС), теплота полимеризации 8,4 ккал/моль, энтропия полимеризации -26 кал/(моль.оС). Растворимость α-метилстирола в воде 0,01 об.%; 0,056 об.% α- метилстирола смешивается в любых соотношениях с ацетоном, СCl4, бензолом, н-гептаном и этанолом. Поверхностное натяжение при Т = 25оС составляет 32,8 дин/см; динамическая вязкость при Т = 20оС – 940 мг.с/м2. По физиологическому действию близка к стиролу; ПДК 5 мг/м3.

Углеродный скелет молекулы α-метилстирола лежит в плоскости бензольного кольца (4.1). Устойчивость молекулы повышается за счет энергии сопряжения бен-