РАМАЗАНОВА К.Р

..pdf11

Глава 1. АНАЛИЗ СОВРЕМЕННОГО СОСТОЯНИЯ ИССЛЕДОВАНИЙ И ТЕХНОЛОГИЙ ПОЛУЧЕНИЯ ПОЛИКОНДЕНСАЦИОННЫХ (ФЕНОЛ И АЦЕТОН) И ПОЛИМЕРИЗАЦИОННЫХ МОНОМЕРОВ ((МЕТ)АКРИЛАТЫ) И ПОЛАЛКИЛМЕТАКРИЛАТНЫХ ПРИСАДОК

Учитывая, что кумольный процесс синтеза фенола и ацетона, сернокислотный процесс синтеза (мет)акриловых мономеров имеют длительную биографию и до настоящего времени совершенствуются, а также то, что указанные поликонденсационные и полимеризационные мономеры используются для получения разнообразных полимеров и композитов на их основе, аналитический обзор современного состояния технологических и экологических проблем действующих кумольного производства поликонденсационных (фенол и ацетон) и сернокислотного производства (мет)акриловых мономеров, переработки отходов их производства в функциональные добавки для композитов мы выделили и опубликовали отдельным изданием

«Доминирующие технологии получения фенола и ацетона совместно, метакриловых на основе ацетона и алкил(мет)акриловых мономеров, полиалкил(мет)акрилатов, переработки отходов их производства» в ВИНИТИ [1а]. Обзор состоит из 230 стра-

ниц и охватывает анализ 630 литературных источников с 1960 по 2014 гг.

Поэтому в диссертации нами представлена информация, касающаяся только физико-химических и технологических основ синтеза поликонденсационных (полимеризационных) мономеров и полиалкилметакрилатов и получения из отходов их производства функциональных добавок в полимерные композиты.

1.1. Применение прекурсоров (кумол, гидропероксид кумола, фенол, ацетон, (мет)акрилаты) при синтезе различных полимеров

Мировое производство полимеров и их композитов составляет около 300 млн т, в т. ч. в Европе до 70 и России до 5 млн т/год [1а-3].

Фенол и ацетон, кумол, гидропероксид кумола (ГПК), (мет)акриловые мономеры являются базовым сырьём для получения важнейших поликонденсационных и полимеризационных синтетических термопластичных – поликарбонатов [4], полисульфонов [5], полиарилатов [6, 7], полиамидов и полиуретанов [8], поли(мет)акрилатов [9], термореактивных - эпоксидных, фенолформальдегидных, ацетонформальдегидьных, фурфуролацетоновых, олигоэфиракрилатов, полимеров и композитов на их основе [10-26]. Подробно области применения поликонденсационных и полимеризационных мономеров для синтеза разнообразных полимеров и получения функциональных добавок для композитов из отходов производства мономеров освещено нами в обзорной статье [1а].

В мире ежегодно 96% фенола и 93 % ацетона производится по кумольной технологии [1а, 27-36], что составляет 7 млн т фенола и 6,5 млн т/год ацетона [1а, 32, 33, 37, 38], продолжает расти во всех развитых странах. В России к крупнейшим предприятиям-производителям фенола и ацетона по кумольной технологии относятся ОАО «Уфаоргсинтез», ОАО «Казаньоргсинтез», ООО «Самараоргсинтез и ОАО «Омский каучук» с суммарной ежегодной мощностью до 250 тыс. тонн по фенолу.

Производство кумола относится к числу наиболее крупнотоннажных производств в мире, которое стоит в ряду пяти крупнейших производств – этилена, пропилена, бензола, этилбензола и кумола. При этом 90% получаемого кумола использует-

12

ся в кумольном процессе [1а, 27-36], а около 10% - в производстве α-метилстирола, ценного компонента автомобильных каучуков.

|

Производство |

Производство |

|

поликарбонатов, |

|

|

других |

|

|

полисульфонов, |

|

|

различных |

|

|

полиариалатов, |

|

|

функциональных |

|

|

полиамидов и |

|

|

соединений |

|

|

эпоксидных смол |

|

|

|

|

Производство |

14% |

|

полиамидов |

|

|

12% |

44% |

|

|

|

30%

Производство фенолформальдегидных смол

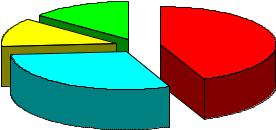

Рис. 1.1 Структура потребления фенола.

Мировое потребление фенола имеет структуру [1а] приведённую на рис. 1, откуда следует, что 44 % фенола используется для получения бисфенола А и дифенилкарбоната, применяемых в производстве поликарбонатов, полисульфонов, полиариалатов, полиамидов и эпоксидных смол.

Мировой спрос на ацетон увеличивается в среднем на 4,2- 5,3% в год, а по прогнозам [1а, 37, 38], в 2012-2016 годах спрос на ацетон в России будет расти в среднем на 1,2% в год и достигнет 164,5 тыс. т в 2016 г. Основными факторами развития мирового рынка ацетона в ближайшие годы будут производства (мет)акриловых мономеров и бисфенола А, где ожидаются наиболее высокие темпы роста. Наиболее ёмкий рынок для ацетона - получение ацетонциангидрина (АЦГ), на котором основан ацетонциангидринный или сернокислотный процесс производства (мет)акриловых мономеров, в частности, метилметакрилата (ММА) и метакриловой кислоты (МАК) и их производных [1а, 9,10, 39-46]. Важным сегментом рынка ацетона является производство бисфенола А, ожидаемый спрос на который растёт на мировом рынке в среднем 5-6 % в год, а остальная часть сегмента рынка ацетона - сырье для производства ацетонформальдегидных, фурфуролацетоновых смол и композитов на их основе [1а, 37, 38], растворителя лаков и красок [47, 48] и других продуктов.

Мировое производство поликарбоната ежегодно составляет более 3,5 млн т со среднегодовым ростом 9%, в т. ч. Западной Европе 680 тыс. т и в России 65 тыс. т [49]. Основными игроками на рынке являются фирмы Bayer (38,6%), Thai Polycarbonate (24,3%), Dow Chemical (12,9%), Mitsubishi (9,4%), Ge Plastics (1,8%), а глав-

ными потребляющими сегментами рынка являются строительство (28,6%), машиностроение, включая автомобилестроение (27,8 %), оптика (18,5%), электротехника и электроника (16,6%) [49]. В России и СНГ единственным заводом, выпускающим поликарбонат является ОАО «Казаньоргсинтез» с проектной мощностью 65 тыс. т/год по технологии японских фирм «Идемицу Козанко Корпорейшн» и «Асахи Касеи Корпорейшн» [1а, 50, 51].

13

В мире выпускается до 2 млн т/год эпоксидных или диановых смол. Лидером среди ведущих производителей является компания Dow Chemical (США) [1а]. В настоящее время Россия полностью утратила ранее завоёванные позиции на рынке этих материалов и многие крупные российские фирмы – потребители эпоксидных смол - предпочитают закупать сырье непосредственно у зарубежного производителя и по ориентировочным оценкам приобретают по импорту 25-30 тыс. т/год эпоксидных смол.

Мировое производство полисульфонов составляет более 55 тыс. т/год [1а]. Полисульфоны используются в машиностроении (10%), строительстве (1516%), медицине (20%), электротехнике и электронике (15-16%), в автомобилестроении (19-20%), в других отраслях (19-20%). Они находят применения в производстве изделий, контактирующих с пищевыми продуктами, в медицинской технике, пищевой промышленности вследствие их биологической инертности.

Полиариалаты относятся к антифрикционным термопластам [1а], и поэтому для их улучшения и повышения теплостойкости в полиарилат вводят такие добавки как фосфор, дисульфид молибдена, медь, вольфрам и др. для уменьшения коэффициента трения и снижения износа.

Полиамиды и композиты на их основе характеризуются высокой износостойкостью, низким коэффициентом трения, хорошими электроизоляционными и прочностными свойствами, их применяют в производстве волокон, пленок, подшипников и других деталей машин. Поли-м-фениленизофталамид или фенилон [1а] относится к ароматическим полиамидам, выпускается в виде волокна, нити, волокнистоплёночных связующих материалов, обладающих теплостойкостью, огнестойкостью, химической и радиационной стойкостью, высокой прочностью, эластичностью, низкой диэлектрической проницаемостью и находит применение в авиации, космонавтике, электротехнике, атомной энергетике, ракетостроении и др.

При получении полиуретанов одним из важных прекурсоров является ГПК, промежуточный продукт кумольного процесса получения фенола и ацетона [1а], широко используемый также совместно с нафтенатами металлов для холодного отверждения смеси ненасыщенных мономеров и полимеров [1а, 30, 31]. Наиболее перспективным направлением использования ГПК является применение его для получения оксида пропилена [42]. Мировые мощности производства оксида пропилена оцениваются в более чем 10 млн т/год, а мировой спрос на оксид пропилена увеличивается на 4-5 % ежегодно, и он является основным сырьём синтеза полипропиленоксида, его сополимеров, полиолов - компонента полиуретанов и полиэфирных смол [1а].

Получаемые на основе фенолоальдегидных полимеров фенопласты – обширная группа композитов, применяемых во всех отраслях промышленности в качестве конструкционных, электротехнических, фрикционных материалов. Мировое производство фенопластов более 6 млн т/год [1а].

Базовыми мономерами для получения полимерных изделий являются ММА, акриловая и МАК, бутилметакрилат. По оценкам, в мире производится около 3,2 млн т/год ММА по сернокислотной технологии, где на долю США приходится 43%, Западной Европы – 31 % и Японии – 19 % мирового производства [1а, 37,38], а акриловую кислоту – и её производные получают в США и Мексике (1,24 млн т), Западной Европе (1,296 млн т), Китае (1,070 млн т), в Японии, Южной Корее и Тайване (1,075 млн т/год) [1а, 43-46]. В России существует единственное предприятие ОАО «Акри-

14

лат» (г. Дзержинск, Нижегородская область) по производству (мет)акриловых мономеров – 25 тыс. т акриловой кислоты, 36 тыс. т бутилакрилата и 10 тыс. т метил- и этилакрилата [43], а также планируется в 2015 году запустить комплекс акриловой кислоты и его производных мощностью 195 тыс. т/год (Газпром Нефтехим Салават) [44]. Ёмким рынком (мет)акриловых мономеров [1а] является применение в производстве акриловых волокон (полиакрилонитрильного волокно), акриловых лакокрасочных композиций, полимербетонов, термореактивного компонента в составе ненасыщенных полиэфиров и олигоэфиракрилатов и их композитов, полиалкил(мет)акрилатных присадок [1а, 41]. В мире производится примерно 25 млн т/год лакокрасочных материалов, со среднегодовым приростом 3,5%, где значительную долю составляют акриловые лаки и краски [1а, 2, 39, 40], среди которых наиболее популярны водно-дисперсионные акриловые краски с долей 72-80% на мировом рынке.

В промышленности крупнотоннажно производят нитрилакриловую кислоту (НАК), которая в больших количествах используется для получения полиакриламида и полиэлектролитов. Из акриловых мономеров (93% НАК, 6% метилакрилат и др.) получают синтетические акриловые волокна или жгутики (ПАН-волокно) [1а, 13], которые обладают высокой светостойкостью, термостойкостью, прочностью, эластичностью, хорошей окрашиваемостью, применяются для изготовления тканей, меха, ковров в смеси с хлопком и шерстью. Акриловые жгутики [1а, 14, 15] являются основным прекурсором для более 80% производимого в мире термостойкого углеродного волокна, которое является основой углепластиков, широко используемых в аэрокосмической технике и производстве корпусов ракетных двигателей [20].

Полимеризацией или сополимеризацией с другими функциональными мономерами эфиров (мет)акриловой кислоты и высших жирных спиртов СnH2n-1-ОН (n≥4) получают с уникальными многофункциональными свойствами полимерные присадки к нефти и нефтепродуктам [1а, 41, 52-69]. Полиалкил (мет)акрилатные (ПМА) присадки производятся во всех развитых странах мира. Из зарубежных производителей ведущую роль в мире по производству ПМА присадок играет компания Ромакс Аддитивз ГмбХ (Германия, США) [41], которая выпускает более сотни наименований присадок и пакета присадок разного назначения для различных областей современной техники. В России ПМА присадки выпускает ОАО «Оргстекло» (г. Дзержинск) и группа компаний «Квалитет» (г. Москва), которая занимает лидирующие позиции в разработке и производстве высококачественных присадок и пакетов при-

садок [64, 65].

(Мет)акриловые мономеры используются для получения термореактивных олигомерных соединений – олигоэфиракрилатов (ОЭА) [1а]. ММА и ОЭА используются в качестве растворителя или (со)мономера ненасыщенных полиэфиров с молекулярной массой 300-5000. Способность к холодному отверждению ненасыщенных полиэфиров и ОЭА без выделения летучих продуктов даёт возможность изготовлять на их основе крупногабаритные стеклопластиковые изделия - корпуса лодок, катеров, кабины сельскохозяйственных машин и т.п.

К крупнотоннажным отходам кумольного процесса синтеза поликонденсационных мономеров относятся алюмохлорид и фенольная смола [1а, 27-29, 32-36, 70,71], сернокислотного производства (мет)акриловых мономеров – сернокислотный маточник [1а, 9, 45, 46].

15

Втрадиционной технологии сернокислотного разложения технического ГПК на фенол и ацетон выход фенольной смолы составляет 180-200 кг [1а, 27-29, 32-36, 70,71], а при использовании высокоселективной технологии выход фенольной смолы на тонну фенола составляет 70-130 кг [1а, 32, 33, 72-77] или ежегодно образуется фенольной смолы 490-910 тыс. т.

Фенольная смола находит широкое применение и используется в качестве пластификатора минеральных вяжущих веществ, модификатора резиновых смесей в резинотехнической промышленности взамен нефтеполимерных смол и канифоли, сырья для производства технического углерода – важнейшего наполнителя полимерных композитов, в качестве компонента сырья в производстве фенолформальдегидных смол и связующего в коксохимическом производстве [1а, 70, 71,78].

ВРоссии на четырёх фенольных заводах, использующих в качестве катализатора безводный хлорид алюминия [1а, 27-29, 32-34, 79-83], ежегодно образуется до 32 тыс. т отхода – алюмохлорида, который до сих пор не нашёл квалифицированного применения, хотя является источником дешёвого крупнотоннажного сырья гидрокси- и гидроксихлоридных соединений алюминия, таких как гексагидрат хлорида алюминия, полиоксихлорид алюминия, гидроксид алюминия и оксид алюминия, которые широко применяются в качестве различного назначения функциональных добавок в полимерные композиты для улучшения их огнезащитных, гидрофобных, фи- зико-механических, триботехнических и других свойств [1а, 84-96].

Всернокислотном процессе синтеза (мет)акриловых мономеров [1а, 9, 30, 31, 45, 46] образуется значительное количество сернокислотных отходов, так годовой выход сернокислотного маточника в мире составляет до 11 млн т. К примеру, при мощности производства ММА 5 тыс. т/год на 1 тонну ММА образуется 3,25 т кон-

центрированного сернокислотного маточника [1а, 45, 46] или до 11 т/ч [21] или до 20-22 т/ч разбавленного водой до плотности 1,27-1,33 г/см3, предназначенного для переработки в сульфат аммония [97-101]. Крупнотоннажные сернокислотные отходы производства (мет)акриловых мономеров являются источником дешёвого и доступного сырья для получения серной кислоты [1а, 102], сульфата аммония – ценного минерального удобрения [97-101] и пластификатора бетонных и битумных композиций, которые широко используются в различных отраслях промышленности, сельском хозяйстве и производстве полимеров [1а, 99-101]. Сульфат аммония в последнее время находит применение в качестве сегнетоэлектрического наполнителя для получения полимерных электретов (диэлектриков) [1а], диапазон использования которых простирается от медицины и бытовой техники до техники специального назначения.

1.2. Кумольная технология синтеза поликонденсационных мономеров и переработка отходов их производства в функциональные

добавки композитов

В настоящее время кумольный процесс является доминирующей технологией совместного синтеза фенола и ацетона в мире [1а, 27-36]. Разработанный отечественными химиками кумольный процесс [27] является образцом химических технологий во всем мире и по праву занимает одно из первых мест среди оригинальных промышленных процессов XX столетия, оставаясь одним из сложнейших и экологически опасных процессов нефтехимии.

16

1.2.1. Основные стадии синтеза фенола и ацетона

Химический маршрут кумольного процесса [27] включает основные три стадии [1а, 27-36, 70-77]: получение кумола, технического гидропероксида кумола, фенола и ацетона.

Первой стадией кумольного процесса является получение собственно ку-

мола. Процессы алкилирования бензола пропиленом проводятся в присутствии гомогенных и гетерогенных катализаторов [1а, 27-34, 79-83, 103-135]:

-протонные кислоты с активностью в ряду HF > H2SO4 > H3PO4;

-апротонные кислоты (кислоты Льюиса) с активностью в AlBr3 > AlCl3 > FeCl3

>BF3 > TiCl3 > ZnCl2 > TiCl4;

-оксиды металлов и бора (B2O3), обработанные борной кислотой, трифторидом бора и активированные фтором.

Наиболее активными являются цеолиты, общей формулы M2/nО•Al2O3 •ХSiO2

•YH2O, где М – металл и n – его валентность. Каталитические свойства цеолитов регулируют изменением объёма пор (0,2-1,0 нм) методом ионного обмена введением различных катионов (чаще всего Li+,Na+, K+, Ca2+ и редкоземельных металлов) или

алюмосиликатного состава или модуля SiO2/Al2O3 = Х ≈ 3-6) и, чем больше величина модуля, тем активнее цеолит. Катиониты представляют собой полимеры [132, 133]

(чаще всего полистирольные), содержащие – SO3H, -COOH, -PO3H2 и др.

В промышленности наибольшее распространение получил безводный хлорид алюминия в качестве катализатора алкилирования [1а]. В России на всех четырёх фенольных заводах жидкофазный каталитический комплекс на основе хлорида алюминия остаётся единственным катализатором алкилирования бензола пропиленом на стадии получения кумола [1а, 27-34, 79-83].

На фенольных заводах России стадия получения кумола на комплексе хлорида алюминия претерпела незначительные изменения по сравнению с оригиналом [27], которые примерно одинаковы по техническому уровню, инженерному оформлению и технологической схеме [1а, 34]. Технология имеет одностадийный и непрерывный характер, обладает достаточной эффективностью, и при конверсии пропилена до 99% дифференциальная селективность по кумолу достигает 91 %, конверсия бензола за один проход– 30-40%. Несомненным достоинством хлорида алюминия как катализатора является возможность совмещения процесса алкилирования и трансалкилирования в алкилаторе. Реакция алкилирования экзотермическая, с тепловым эффектом более 900 кДж/кг превращённого бензола. В процессе алкилирования происходит образование не только полиалкилбензолов (ПАБ), но и нежелательных продуктов процессов смолообразования, деструкции алкильных групп. Смолообразование заключается в образований конденсированных ароматических соединений или смолы ПАБ с высокой температурой кипения (диарилалканы, триарилинданы и др.) [1а]. Смолообразование становится особенно существенным при повышении температуры, однако и переалкилирование существенно ускоряется при повышении температуры. Реакции алкилирования (переалкилирования) замедляются при постепенной дезактивации катализатора, но особенно сильно падает скорость переалкилирования при накоплении ПАБ, не успевающего вступить в обратимую реакцию. Во избежание этого приходится увеличивать подачу бензола с целью интенсификации процесса самой медленной реакции переалкилирования. На дезактивацию катализатора влияет накопление некоторых побочных продуктов алкилирования, способных проч-

17

но связывать AICI3 или образовывать стабильные σ-комплексы, с трудом отдающих свой протон молекуле олефина. Такими веществами при низкой температуре, когда переалкилирование идёт медленно, являются полиалкилбензолы, а при высокой температуре – полициклические ароматические соединения и смолы [1а]. В процессе эксплуатации происходит отравление каталитического комплекса хлорида алюминия ядами: в меньшей степени – диенами и ацетиленом, а в большей степени - сернистыми соединениями присутствующими в бензоле и пропилене [1а].

После фазового разделения реакционной массы алкилирования (РМА) верхний слой алкилата с остаточным содержанием катализаторного комплекса поступает на узел разложения рецикла воды или водного раствора хлорида алюминия [1а,34]. Если массовая доля хлорида достигает в рецикле водного раствора 17-27 %, его выводят из рецикла в виде побочного продукта – товарного алюмохлорида. Верхний органический слой из узла разложения непрерывно поступает на узел нейтрализации остаточных кислых примесей (хлориды алюминия и водорода) в алкилате рециклом раствора щелочи. При этом фенол, остаточные кислые примеси - хлориды водорода и алюминия в алкилате нейтрализуются и переходят в водно-щелочную фазу, а гидроксид алюминия, адсорбируя органические компоненты алкилата, образует так называемую «мульму» – поверхностно-активное вещество.

(C6H5OH, AICI3, HCI) + 5NaOH → C6H5ONa +AI(OH)3↓+4NaCI + 2H2O. |

(1.1) |

Верхний органический слой дополнительно и длительно отстаивают от среднего слоя «мульмы», нижнего водно-щелочного раствора в отстойниках узла нейтрализации и направляют на узел ректификации алкилата, а средний слой – «мульму» и нижний слой водно-щелочного раствора периодически подают на узел очистки сточных вод. При этом «мульма» скапливается на узле очистных вод, и при остановке производства кумола на капитальный ремонт её вывозят на шламонакопитель.

На узле ректификации из алкилата сначала отгоняют бензол, поступающий на на узел азеотропной осушки, далее постепенно выделяют в виде дистиллята товарный кумол и побочные продукты – этилбензольную фракцию (ЭБФ), ПАБ, а смолу ПАБ и бутилбензольную фракцию (ББФ) в виде кубовой жидкости. Часть ПАБ используется для приготовления катализаторного комплекса хлорида алюминия, а другая постоянно находится в рецикле через алкилатор. Нормы в кг на 1 т получаемого кумола на фенольных заводах России: расход углеводородного сырья – бензола 695, пропилена 375 и катализатора 6-11; образования побочных продуктов – ДБФ 0,04, ЭБФ 19,0, ББФ 8,0, смола ПАБ 35,0 и алюмохлорид 30,0-36,0; отходов – смола алкилирования 0,01, «мульма» 2,0 и сточные воды 22840,0 (в т. ч. AI+3 – 0,25, органические примеси – 0,68 и фенол 0,03).

Получаемый технический кумол при алкилировании бензола пропиленом в присутствии хлорида алюминия и используемый для синтеза фенола-ацетона и α- метилстирола по физико-химическим показателям соответствует требованиям и нормам ГОСТ 20491-75 или ТУ 38.402-62-140-92 [1а, 34].

В отличие от гомогенного каталитического комплекса хлорида алюминия использование твёрдых гетерогенных катализаторов (оксидов, цеолитов, катионитов) предпочтительнее, так как при этом упрощается технология процесса (отделение и

18

регенерация катализатора); уменьшаются затраты на подготовку сырья, отсутствуют стадии разложения и нейтрализации; уменьшается коррозия оборудования и т.д.

За рубежом в промышленном масштабе кумол получают алкилированием бензола пропиленом на гетерогенных катализаторах (модифицированные и синтетические цеолиты типа Y-, β-, МСМ-22) двумя методами: проточным методом (процессы фирм «Mobil» и «Badger» или «Q-MAX» фирмы UOP) [1а, 113-115] или методом каталитической дистилляции (процессы фирм CDTECH, ABB Lummus Global и

Chemical Research and Licensing) [1а, 116-125].

Впроточном методе процесса фирмы UOP [1а, 113-115] используют мольное соотношение пропилена к бензолу 1:20, диизопропилбензола или ПАБ к бензолу 1:20, температура алкилирования Т = 250-315ºС и трансалкилирования Т = 250390ºС, давление в алкилаторе и трансалкилаторе в интервале 20-50 атм. со временем пребывания материальных потоков в алкилаторе и трансалкилаторе с неподвижным слоем катализатора от 0,02 до 2 ч. Конверсия пропилена 98, бензола 99,5, образуются смолы ПАБ 0,5 масс.%. Чистота кумола 99,97 масс.% с бромным индексом 50 (при очистке глиной 10) и содержанием примесей (ppm): общей серы 0,1, этилбензола 30, н-пропилбензола 250, бутилбензола 20, н-цимола 20, диизопропилбензола 10 и

других, всего 20. Затраты на 1 т полученного кумола составляют электроэнергии 12,3 кВт, охлаждающей воды 3,1 м3.

ВРоссии проточным методом на гетерогенном катализаторе в газофазном и жидкофазном вариантах среди алкилбензолов производят только этилбензол (аналог кумола) на предприятии «Салаватнефтеоргсинтез», процесс был организован под руководством С.Н. Хаджиева [1а, 106-110].

Внастоящее время переход производства кумола на гетерогенный процесс сдерживается отсутствием промышленных образцов цеолитсодержащих катализаторов алкилирования. В России по дорожной карте [131] производство β-цеолита будет организовано в 2015 г., а циолита типа МСМ-22 - в 2030 г.

Особенностью проточного метода фирмы UOP [1а, 113-115] получения кумола или отечественного получения этилбензола [1а, 106-110] в газофазном или жидкофазном вариантах является проведение алкилирования и трансалкилирования в области высоких температур 200-400ºС и давления 20-70 атм. Избыточное тепло экзотермической реакции алкилирования для регулирования температуры снимают или рециклом пропана – поглотителем тепла [113-115] или «холодным» потоком шихты [106-110], и основная часть тепла идёт на выработку пара. В этом и главный недостаток проточного метода получения кумола на гетерогенных катализаторах [1а, 106110, 113-115] – высокая энергоёмкость и неиспользование собственно в процессе энергетического потенциала реакции алкилирования. К тому же использование высоких температур и давлений увеличивают выход побочных продуктов и материалоёмкость, а также резко снижают безопасность эксплуатации промышленной установки.

Внастоящее время наиболее конкурентоспособным и эффективным промышленным способом получения кумола является метод каталитической дистилляции кумола (КДК) или КДК процесс [1а, 116-128].

При КДК процессе [1а, 116-128] в алкилаторе и трансалкилаторе поддерживают давление 4-10 атм и Т = 130-180ºС. Давление при каталитической дистилляции кумола позволяет регулировать и задавать нужную температуру

19

процесса. Низкие температуры и давление снижают капитальные вложения и повышают безопасность процесса. Мольное соотношение пропилена к бензолу 1:10, конверсия бензола 100%, а пропилена – 98 %. Выход кумола превышает 99,8 %, а чистота как минимум 99,97% с бромным индексом менее 2 (без очистки глиной). На 1 т кумола расход в кг пропилена 0,352, бензола 0,651 т, электричества 3 кВт/ч, теплоты 0,35•106 ккал, воды для охлаждения 2,9 м3; выработка пара (экспорт) 0,893 т.

Каталитическая дистилляция представляет собой совмещение процессов каталитической реакции и дистилляции или фракционирования в одной реакционноректификационной колонне.

Главным достоинством совмещённого процесса КДК является проведение процесса алкилирования бензола пропиленом в равновесных изотермических условиях при низкой температуре, что способствует непрерывному процессу удаления продуктов из реакционной зоны, которые стекают со слоя катализатора в кубовую часть алкилатора и ограничивают образование примесей с повышением чистоты и выхода кумола. Большая часть тепла, требуемого для рецикла бензола в реакционную зону алкилирования, генерируется за счёт теплоты реакции, выделяющейся при образовании кумола, что позволяет испарять втрое большее по массе количество бензола и используется для отгонки бензола, кумола и диизопропилбензола в ректификационных колоннах. Расход тепла составляет 440470 ккал на 1 кг кумола против 600-670 ккал/кг в проточном процессе фирмы UOP [113-115] получения кумола или отечественном получения этилбензола [1а, 106-110]. Главное преимущество процесса КДК – проведение процесса при низких температурах и давлений, что позволяет при низких затратах модернизировать в России существующие технологии получения кумола на каталитическом комплексе хлорида алюминия.

Получение технического ГПК. На второй стадии кумол окисляют кислородом воздуха и получают технический ГПК [1а, 27-33, 35, 72, 73]. Процесс окисления автокаталитический, радикальный, экзотермический, катализатором является сам ГПК. Процесс протекает в щелочной среде, инициирование проходит за счёт распада на свободные радикалы натриевой соли ГПК. В условиях окисления, кроме основной реакции образования ГПК, протекают и побочные реакции с образованием целого букета побочных продуктов. Первоначально образовавшийся ГПК распадается преимущественно по двум направлениям с образованием диметилфенилкарбинола (ДМФК), ацетофенона (АЦФ) и метанола, который далее окисляется в метилаль, формальдегид, муравьиную кислоту и др., но в меньшей мере протекают реакции образования фенола и ацетона, диспропорционирования ГПК в дикумилпероксид кумола (ДКП).

На фенольных заводах России и за рубежом технологические схемы промышленных установок получения технического ГПК идентичны [1а, 35]. При получении ГПК с узла окисления конденсат обратного кумола промывают водой от солей ГПК, фенола и муравьиной кислоты и после 6-7%-ным раствором щёлочи. При этом образуется сильно токсичный щелочной сток с рН = 11-13 [1а, 35], содержащий фенол 2,3-10,6 г/л, ГПК или гипериз 15,0-23,5 г/л, ОМ, АМС, АЦФ, ДМФК, метанол, кумол и др., который с расходом 0,4-0,6 м3/ч отводится на биологические очистные сооружения (БОС). Из всех компонентов этого стока самым высоким индексом токсичности и мутагенности на микроорганизмы активного ила обладает ГПК [1а, 35, 136-

20

139]. На узле окисления не сконденсировавшиеся пары образуют газовые выбросы или абгазы окисления с содержанием до 6000 мг/м3 кумола и других вредных примесей (фенол, альдегиды, органические кислоты и др.), сбрасываемые в атмосферу.

На второй стадии кумольного процесса снизу колонн узла выделения и двухступенчатого укрепления получают товарный технический ГПК [1а,27-33, 35, 72, 73], содержащий ГПК, ДМФК, кумол и АЦФ: 88-91, 1-3, до 7 и не более 1 масс.% соответственно

Получение фенола и ацетона. Технический ГПК поступает на третью стадию кумольного процесса [1а, 27-33, 36, 74-77], где на фенольных заводах России и за рубежом проводится сернокислотное разложение или по традиционной одностадийной [1а, 27-29, 36] или двухстадийной схеме [1а, 32, 33, 36, 74-77] и получают фенол, ацетон и α-метилстирол (АМС).

При одностадийном или высококислотном разложении технического ГПК в циркулирующей РМР содержание серной кислоты 530-800 ppm [1а, 27-29, 36], а при двухстадийном или низкокислотном разложении 300-500 ppm [1а, 32, 33, 36, 74-77]. Следует особо подчеркнуть, что наиболее реакционноспособным компонентом технического ГПК является ДМФК, который образуется как на стадии окисления, так и на стадии разложения ГПК, и в кислой среде вступает в различные побочные реакции с образованием компонентов основного отхода производства фенола и ацетона, фенольной смолы и органических примесей товарного фенола. При сернокислотном разложении технического ГПК, кроме основной реакции, в РМР протекают и побочные реакции с ДМФК с образованием компонентов фенольной смолы – ДКП, АМС, димеров АМС, изомеров кумилфенола (КФ) и органических примесей товарного фенола: реакция ацетона с ГПК с образованием гидроксиацетона или ацетола и ДМФК; реакция ацетола и фенола с образованием 2-метилбензофурана (2-МБФ) и в зависимости от кислотности и температуры в РМР протекают реакции конденсации двух или трёх молекул ацетона с образованием оксида мезитила (ОМ) и мезитилена [1а,

27-33, 36, 74-77].

В высокоселективном процессе [1а, 32, 33, 36, 74-77] на узле разложения технический ГПК разлагают на фенол и ацетон серной кислотой с использованием двухстадийной реакторной системы, обеспечивающей определённое время пребывания продуктов, температурный профиль, концентрацию серной кислоты и конверсию ГПК, высокий выход АМС и снижение образования побочных продуктов (КФ, димеры АМС).

Узел переработки фенольного потока состоит из четырёх ректификационных колонн и двух последовательно соединённых реакторов с гетерогенным катализатором очистки сырца фенола от органических примесей [1а, 32, 33, 36, 74-77]. Фенольный поток из узла разделения, содержащий фенол, углеводороды (кумол, АМС), АЦФ, КФ, димеры АМС и такие примеси, как ОМ, ацетол, 2-МБФ и др., поступает в первую колонну, где происходит разделение сырца фенола и тяжёлых продуктов (АЦФ, ДМФК, КФ, димеры АМС). Сырец фенол поступает во вторую колонну, куда также подаётся вода, где происходит ректификационно-экстрактивная очистка водой фенола-сырца от углеводородов и 2-МБФ.

Важным процессом на узле переработки фенольного потока для обеспечения качества фенола является двухступенчатая очистка фенола-сырца от органических примесей на гетерогенных катализаторах [1а, 32, 33, 36], где ацетол, ОМ и другие