РАМАЗАНОВА К.Р

..pdf161

18.Замена содового раствора на аммиачный агент при нейтрализации кислотных примесей сырца ММА почти в два раза снижает содержание сульфата натрия в концентрированном сернокислотном маточнике производства ММА.

19.Установлены основные критерии качества концентрированных сернокислотных маточников отечественного производства (мет)акриловых мономеров для регенерации серной кислоты по технологии Топсе ВСА, по которым пригоден только концентрированный сернокислотный маточник, нагретый до Т = 80ºС, очищенный от взвешенного полимера, образовавшийся только при использовании в производстве (мет)акриловых мономеров серной кислоты и олеума по ГОСТ 2184-77, ацетонциангидрина, полностью очищенного от сульфата натрия, конденсата и аммиачного раствора для нейтрализации кислотных примесей сырца ММА.

20.Разработаны физико-химические и технологические основы запатентованного безотходного непрерывного процесса и установка переработки растворов сернокислотных маточников производства (мет)акриловых мономеров в сульфат аммония и пластификатор композитов с повышенными потребительскими свойствами.

21.Дополнительно к действующей установке были смонтированы узел фильтрации от взвешенного полимера раствора сернокислотного маточника, узлы подачи алюмохлорида и раствора маточника на подкисление нейтрализованного раствора, отводы сульфированного полимера из кристаллоприёмника и нейтрализатора, узел переработки выделенного сульфированного полимера в пластификатор.

22.При переработке выделенного сульфированного полимера нейтрализации газообразным аммиаком до рН = 7,0-7,1 получен полимерный пластификатор для композитов, который превосходит нормы и требования ТУ 6-01-24-63-82 (пластификатор) и характеристики аналогов пластификаторов (получены из отработанного раствора производства сульфата аммония) по чистоте или отсутствию примесей и почти в два раза по содержанию основного вещества.

162

Глава . ФИЗИКО-ХИМИЧЕСКИЕ И ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ БЕЗОТХОДНОГО НЕПРЕРЫВНОГО ПРОЦЕССА СИНТЕЗА ПОЛИАЛКИЛМЕТАКРИЛАТНЫХ ПРИСАДОК

Главное требование к нефтяным маслам – обеспечение нормальной работы механизмов при низкой температуре (до Т = -45ºС) и высокой (в зоне поршневых колец до Т = 600ºС). Так двигатели при холодном запуске требуют обеспечения их смазочными маслами с достаточно низкой вязкостью, которая в процессе работы двигателя (повышение температуры) должна оставаться практически неизменной или иметь высокий индекс вязкости.

Одним из наиболее доступных и эффективных методов получения смазочных масел с высоким индексом вязкости и хорошей прокачиваемостью в низкотемпературных условиях является способ их легирования полимерными присадками [1а, 41], где особое место занимают полиалкил(мет)акрилатные (ПМА) присадки, которые в нефтяных маслах препятствуют развитию кристаллических структур углеводородов на разных стадиях возникновения (депрессоры) или модифицируют процессы аморфного агрегирования углеводородов (модификаторы вязкости).

Уникальность и перспективность применения ПМА присадок связаны с лёгкой возможностью варьирования их моющих, диспергирующих и антикоррозионных свойств и функциональных характеристик с заданными свойствами путём корректировки состава мономеров, структуры макромолекул и молекулярной массы и другими химическими способами, созданием пакета присадок из нескольких сополимеров. Алкилметакрилаты, служащие базовыми мономерами в их производстве, легко сополимеризуются с любыми функциональными (мет)акрилатами и другими виниловыми и винилароматическими мономерами, малеинатами, производными итаконовой кислоты, некоторыми олефинами и рядом других мономеров. При этом введение в состав сополимера азот- и гидроксилсодержащих мономеров придаёт полимеру моющие, диспергирующие и антикоррозионные свойства, а мономеров с карбоксильными группами или (алкилакрилатов) снижает трение при перекачке нефти по трубопроводу.

ПМА присадки обладают высокой растворимостью в маслах, низкой летучестью, нетоксичностью, бессольностью при сгорании и обеспечивают повышение индекса вязкости и снижение температуры застывания масел или обладают бифункциональными свойствами.

ПМА присадки синтезируют в две стадии. На первой – проводят синтез алкил(мет)акрилатов (АМА) CH2=C(H,CH3)CO–OR этерификацией (мет)акриловой кислоты, но главным образом переэтерификацией их метиловых эфиров – метилакрилата или метилметакрилата (ММА) высшими жирными спиртами (ВЖС) или их фракциями с общей формулой R = CnH2n – OH (n≥4). Это связано, прежде всего, с тем, что эфиры сравнительно дешевле кислот, удобны при транспортировке и не вызывает коррозию аппаратуры

CH2= C(H,CH3)CO-OCH3 + R-OH ↔ CH2= C(H,CH3)CO-OR + CH3OH, |

(6.1) |

n CH2= C(H,CH3)CO-OR→[CH2 -(C(H,CH3)CO-OR)]n |

(6.2) |

163

На второй стадии полимеризации АМА или (со)полимеризации в масле или растворителе получают присадки к маслам или в другом подходящем растворителе присадки к нефти и дизельному топливу.

Действующая сернокислотная технология переработки (мет)акриловых мономеров в алкил(мет)акриловые мономеры с последующей их полимеризацией в толуоле, отгоном толуола и разбавлением маслом полимеризата и получения ПМА присадки является многостадийным, энергозатратным и экологически опасным производством, где на тонну АМА образуется две тонны водно-солевых стоков, что не выдерживает критики.

В современном процессе получения ПМА присадки на первой стадии [64] периодического способа реакционную смесь ММА и ВЖС предварительно осушают, кислотные примеси нейтрализуют щелочными осушителями из-за весьма чувствительности к ним используемого гетерогенного катализатора – боргидрида натрия. Вместе с тем остаточная влага и кислотные примеси в процессе синтеза алкилметакриловых мономеров приводят к постепенной потере активности катализатора с выделением взрывоопасного водорода, разложению его с превращением в гелеобразную массу, что затрудняет фильтрацию при отделении его от реакционной массы. При этом твёрдые отходы – отработанные осушители и катализатор отправляют в отвал, а жидкие отходы или азеотропы (вода и ММА) со стадии осушки, метанол и ММА со стадии синтеза утилизируют путём сжигания с безвозвратной потерей ценного метанола и ММА. На второй стадии [65] проводят предварительное приготовление реакционной массы, содержащий АМА, индустриальное масло, инициатор и регулятор полимерной цепи – лаурилмеркаптан. При дробной загрузке части реакционной массы в реактор и дробной дозировке остальной части проводят полимеризацию, что приводит к трудности контроля температуры из-за неэффективного использования тепла экзотермической реакции полимеризации, как следствие, нестабильному качеству ПМА присадок.

Данная глава посвящена разработке непрерывного безотходного процесса переработки ММА в бифункциональные ПМА присадки с физико-химическими характеристиками, превышающими отечественные, и на уровне мирового аналога [212а,

213а, 229а, 245а-247а].

6.1. Непрерывный процесс синтеза алкилметакриловых мономеров переэтерификацией на катионите Амберлист 3 WET

Реакция переэтерификации (6.1) является равновесной и обратимой, и для ускорения достижения равновесия применяют катализаторы, а для смещения равновесия в сторону практически полного образования фракции алкилметакрилатов и количественного превращения ВЖС берут избыток ММА, поскольку из реакционной смеси отгоняют метанол в виде азеотропа с ММА. Выбор избытка более низкокипящего компонента ММА продиктован и для полной конверсии высококипящего компонента – ВЖС, удаление которого представляет собой трудную задачу. Поэтому важным является вопрос необходимого количества избытка ММА, которого хватило бы для полной конверсии ВЖС с учётом уноса из реакционной массы вместе с метанолом при определённом температурном режиме и давлении. В связи с этим нами проведены расчёты зависимости температуры кипения азеотропа известного состава 15,5 масс.% ММА+84,5 масс.% метанол из литературных данных в зависимости от

164

давления (табл. 6.1), где показано, что давление паров азеотропа только на 0,5-0,7°С меньше упругости паров чистого метанола.

|

|

|

|

|

Таблица 6.1 |

|

|

Зависимость температуры кипения метанола и азеотропа |

|||||

|

|

с метилметакрилатом от давления |

||||

Давление |

|

|

Температура кипения, °С |

|

||

мм рт. ст. |

кгс/см2 |

|

Метанол |

|

Азеотроп метанола |

|

|

|

|

|

|

и метилметакрилата |

|

760 |

0 |

|

64,7 |

|

64,2 |

|

400 |

-0,474 |

|

49,9 |

|

49,3 |

|

274 |

-0,639 |

|

40,0 |

|

39,4 |

|

80 |

-0,895 |

|

21,2 |

|

19,5 |

|

60 |

-0,921 |

|

12,1 |

|

11,4 |

|

40 |

-0,947 |

|

5,0 |

|

4,3 |

|

Отметим, что сам метанол марки А и Б по нормам и требования ГОСТ 2222-95 имеет интервал кипения 64,0-65,5°С. Нами газохроматографическим методом установлено, что повышение температуры отбора азеотропа от 64,2 до 65,1°С приводит к резкому снижению в ней метанола или увеличению содержания ММА от 15,5 до 30,3 масс.% или уносу ММА из реакционной смеси, что весьма нежелательно для обеспечения конверсии ВЖС. При исследовании процесса отгона азеотропа установлены следующие экспериментальные факты. Так, температура паров азеотропа (верх колонны) определяется в основном температурой куба Т = 80-100°С, и инерционность такой связки (зависимости) снимается подачей (регулированием) флегмы, а также компоновкой системы реактор (куб) – ректификационная колонка с насадкой (стеклянная насадка типа «Фенске») – обеспечивает протекание двух процессов – реакции переэтерификации в реакторе и ректификации реакционной массы в колонке с целью выведения метанола и сохранения в ней необходимого количества ММА для глубокого превращения ВЖС в АМА. Поэтому температура верха колонны фактически близка к температуре кипения чистого метанола и после окончания реакции или прекращения отгона азеотропа в системе устанавливали вакуум от 650-700 до 60-100 мм рт.ст. с тем, чтобы температура куба не превышала +85°С, и в этих условиях отгоняли избыточный или остаточный ММА. Установлено, что в кубе во время всего процесса переэтерификации ММА должно быть организовано плавное спокойное кипение без выбросов парожидкостной смеси в колонну ректификации для улавливания всего азеотропа в холодильнике, охлаждаемой водой. Показано, что и заполнение объёма реактора (куба) не должно превышать 75%, где 25% – объём сепарационного пространства, и при спокойном кипении пузырьки пара имеют больше времени, чтобы разрушиться, и предотвращается унос капель.

Проведены исследования по разделению азеотропа на ММА и метанол. Из литературных данных известно [1а], что в этиленгликоле хорошо растворяется метанол, но в нем не растворяется ММА. Установлено, что при смешении азеотропа с этиленгликолем при комнатной температуре происходит разделение системы на две органические фазы – верхний слой ММА и нижний слой этиленгликоля с растворённым метанолом (табл. 6.2).

165

При этом время фазового разделения ММА и этиленгликоля с растворённым метанолом менее 1 мин. Показано, что выделенный ММА при разделении азеотропа пригоден для синтеза АМА, а полученный простой перегонкой из нижнего слоя метанол с Ткип = 64,2-65,5°С обладает высокой степенью чистоты с содержанием основного вещества 99,0-99,5 масс.% и по физико-химическим показателям соответствует нормам и требованиям ГОСТ 2222-95 на товарный метанол. Газохроматографическим методом анализа установлено, что в регенерированным этиленгликоле с Ткип = 199°С отсутствуют примеси метанола и он может повторно или в рецикле использоваться для разделения азеотропа на компоненты.

|

|

|

|

|

Таблица 6.2 |

|

|

|

Изучение растворимости азеотропа метанола с ММА |

||||

|

|

|

и фазового разделения в этиленгликоле |

|||

Этиленгликоль |

|

Азеотроп |

|

|

|

|

Ткип = 199 С |

|

(15,5 масс. % ММА) |

ММА |

Метанол |

|

|

|

ВЗЯТО, г |

|

Ткип =100 С |

Ткип = 64,2-65,5°С |

|

|

50 |

|

|

100 |

|

|

|

|

|

|

ПОЛУЧЕНО, г |

|

|

|

Время фазового разделения < 1 мин |

Верхний слой |

Из нижнего слоя этиленгликоля |

|

|||

|

150 |

|

15,3 |

84,6 (потери 0,9 г), |

|

|

50 |

|

|

0 |

(потери 0,2 г) |

основное вещество 99,0-99,5 |

|

|

|

|

|

|

масс.%, ГОСТ 2222-95 |

|

Для синтеза АМА или переэтерификации ММА в качестве катализатора нами выбран Амберлист 36WET (Компания Ром и Хаас) [132], который представляет собой активный, сильнокислотный сульфированный катионит макропористой структуры с высокой термостойкостью 130°С и как «твёрдая» кислота по критерию кислотности Гаммета в органической среде проявляет свои каталитические свойства как ~ 70%-ная серная кислота [1а]. В качестве сырья для синтеза АМА использован ингибированный гидрохиноном 100-300 ppm ММА без диоксида серы с содержанием основного вещества 99,9 масс.% (раздел 5.1.2), а спиртов – н-октанол или октанол-1, а также фракция высших жирных спиртов С12-С18 (фирма Хенкель, Германия) состава

(масс.%) – менее С12 до 3, С12 до 56, С14 до 22, С16 до 12 и С18 до 7 (средняя молекулярная масса 214).

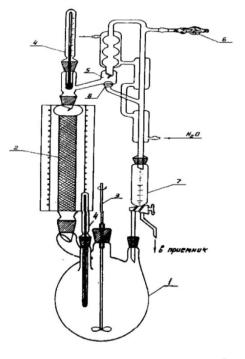

Прежде всего, нами проведены предварительные опыты для исследования активности и селективности гетерогенного катализатора, времени протекания реакции синтеза АМА, подбора избытка ММА в мольном соотношении с ВЖС и отработки технологического режима на лабораторной установке периодического действия (рис. 6.1) по реакциям (6.3) и (6.4).

В результате реакции переэтерификации ММА н-октанолом и фракции спиртов синтезированы н-октилметакрилат H2C=C(CH3)COOC8H17 и фракция алкилметакриловых мономеров H2C=C(CH3)COO(C12-C18)H25-37 или АМА:

H2C=C(CH3)COOCH3 + C8H17OH ↔ H2C=C(CH3)COOC8H17 + CH3OH |

(6.3) |

H2C=C(CH3)COOCH3 + (C12-C18)H25-37OH ↔ |

(6.4) |

↔H2C=C(CH3)COO(C12-C18)H25-37 + CH3OH.

Встеклянную колбу (рис. 6.1) в колбонагревателе с регулируемым электрообо-

гревом, снабжённом механической мешалкой с гидравлическим затвором, колонкой

166

с электрическим обогревом и рубашкой и термометром, головкой полной конденсации, охлаждаемой водой, присоединённой к вакуум-насосу через хлоркальциевую трубку, измерительным сборником для азеотропа, последовательно загружали н- октанол (октанол-1) или фракцию С12-С18, после ММА с содержанием 200 ppm гидрохинона, и 10 масс.% катионита Амберлист 36WET к общей массе ММА и спирта.

Рис. 6.1. Лабораторная установка переэтерификации метилметакрилата высшими жирными спиртами в присутствии катионита Амберлист 36 Wet: 1 – куб с термометром; 2 – насадочная колонка с электрическим обогревом и рубашкой; 3 – мешалка; 4 – термометр; 5 – головка полной конденсации; 6 – хлоркальциевая трубка к вакуум-насосу; 7

– измерительный сборник азеотропа; 8 – кран

Перед загрузкой ММА включали перемешивающее устройство и устанавливали скорость вращения мешалки 80-100 об/мин. После добавления всех реагентов реакционную массу нагревали до температуры 90-100°С, и с началом протекания реакции переэтерификации в измерительный сборник поступала смесь метанола и ММА, выкипающих при температуре 64,2-64,7°С и атмосферном давлении, по мере замедления отгона азеотропа давление снижали до 400 мм рт.ст. для интенсивного удаления азеотропа, а при прекращении отгона азотропа давление в системе снижали до 60-100 мм рт. ст. для отгона остаточного ММА при температуре куба Т = 80-85°С (табл. 6.1), далее сбрасывали вакуум, реакционную массу или кубовую жидкость охлаждали до температуры окружающей среды, отфильтровывали от гетерогенного катализатора, анализировали газохроматографическим методом на содержание остаточных ММА и ВЖС и изучали физико-химические свойства полученного продукта. Экспериментальные результаты синтеза АМА на катионите Амберлист 36WET при различных мольных соотношениях ММА: н-октанола,. ММА: фракции ВЖС приведены в табл. 6.3 (при Т = 80-100°С и продолжительности 2 ч).

Для определения состава синтезированного продукта и идентификации содержащихся в н-октилметакрилате примесей, кроме метода газовой хроматографии (табл. 6.3), использованы методы масс-спектрометрии и ИК-спектроскопии. Регистрацию масс-спектров осуществляли на масс-спектрометре LKB-2091 при Т = 150 и 200°С и энергии ионизирующего излучения электронов 50 и 11 электрон-вольт. ИКспектры записаны на спектрофотометре UR-20 в кюветах из NaCI с различной тол-

167

щиной слоя без разбавления и с разбавлением до концентрации 20,5 г/л в растворе четырёххлористого углерода.

Таблица 6.3 Физико-химические свойства синтезированных алкилметакриловых мономеров

Чистота (состав) |

Выход мета- |

Физико-химические свойства продукта переэте- |

||||||||

нола к загруз- |

||||||||||

синтезированного продукта, |

рификации ММА н-октанолом или фракции |

|||||||||

ке ВЖС, |

||||||||||

|

масс. % |

|

|

спиртов С12-С18 |

||||||

|

|

масс.% |

|

|||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

Мета- |

По- |

Плотность, г/см3, |

|

|

Пределы кипения в |

|

АМА |

|

ВЖС |

ММА |

нол |

тери |

(при Т = 20°С) |

|

nд20 |

°С (при Р = 5 мм рт. |

|

|

|

|

|

|

|

|

|

|

ст.) |

|

|

|

|

Мольное соотношение ММА : н-октанол = 2:1 |

|

||||||

99,3 |

|

Х |

Х |

20,0 |

4,6 |

0,86 |

|

1,430 |

не определяли |

|

|

|

|

Мольное соотношение ММА : н-октанол = 2,5:1 |

|

||||||

99,3 |

|

Х |

Х |

20,0 |

4,6 |

0,86 |

|

1,430 |

не определяли |

|

|

|

|

Мольное соотношение ММА : С12-С18 = 2:1 |

|

||||||

98,0-99,0 |

|

0,3-1,0 |

Х |

21,0 |

3,6 |

0,87 |

|

1,450 |

119-222 |

|

|

|

|

Мольное соотношение ММА : С12-С18 = 2,5:1 |

|

||||||

98,0-99,0 |

|

0,3-1,0 |

Х |

21,0 |

3,6 |

0,87 |

|

1,450 |

119-222 |

|

Примечание: Х – отсутствует.

Проведённая по справочным данным [1а, 204-208] интерпретация измеренных ИК-спектров и масс-спектров показала, что анализируемый продукт имеет распределение интенсивностей полос поглощения в области λ = 4000-700 см-1. Причём, картины фрагментации молекулярного иона под электронным ударом, типичные для структуры н-октилметакрилата. Отсутствие в ИК-спектрах, полученных без разбавления четырёххлористым углеродом полос поглощения, относящихся к валентным колебаниям спиртовых OH-групп, свидетельствует о том, что исследуемый эфир не содержит примеси исходного н-Октанола или его 100% конверсии на катионите Амберлист 36 WET. Дальнейшая количественная обработка масс-спектров позволила установить, что синтезированный образец н-октилметакрилата имеет степень чистоты 99,3 масс.%, а в качестве примеси содержит димер н-октилметарилата до 0,7 масс.% в сумме с неидентифицированными примесями эфира. Отметим, что содержание димеров или олигомеров н-октилметарилата не снижает качества эфира и даже синтезируемого полиалкилметакрилата, поскольку полимеризация алкилкилметакрилата проходит через стадии образования димеров или олигомеров и далее полимеров (промежуточные продукты полимеризации) или конечного продукта – ПМА присадки.

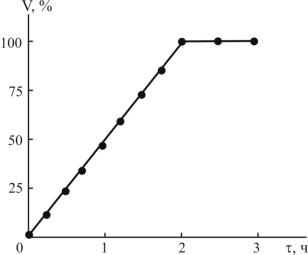

На рис. 6.2 приведена кинетика отгона азеотропа с температурой куба 80100°С при синтезе н-октилметакрилата.

По кинетике отгона азеотропа и анализа полученных продуктов переэтерификации ММА н-октанолом и фракции спиртов С12-С18 установлено, что реакция на Амберлист 36 WET заканчивается через 2 ч (рис. 6.2) с синтезом высокой чистоты 99,3 масс.% н-октилметакрилата при 100%-ной конверсии н-октанола и синтезом АМА с чистотой 98,0-99,0 масс.% (табл. 6.3) с остаточным содержанием 0,3-1,0 масс.% ВЖС, в отличие 5-15 ч для гетерогенных катализаторов кислотного и основного типа [1а, 66, 67], включая сульфокатиониты различной структуры и активности

168

КУ-2-3, КУ-2-8, Амберлит-120 и Вофатит. Показано, что пятикратное повторное использование Амберлист 36 WET для переэтерификации ММА не снижает его активности и селективности.

Рис. 6.2. Кинетика отгона азеотропа метанола с ММА при синтезе н-октилметакрилата переэтерификации ММА октанолом-1, их мольном соотношении 2-2,5:1 и Т = 80-100°С на катализаторе Амберлист 36 WET: V (%) – отношение текущего значения объёма азеотропа к максимальному его значению в конце реакции переэтерификации

Таким образом, мягкий температурный режим, высокая скорость реакции переэтерификации (рис. 6.2) и степень чистоты ММА 99,9% без кислотных примесей (диоксида серы) позволяют использовать для предотвращения полимеризации ММА на стадии синтеза АМА ингибитор – гидрохинон в сравнительно небольших дозах 100-300 ppm, чем в аналоге патента [23]. Поэтому получаемые на первой стадии алкилметакриловые монмеры без дополнительной очистки от ингибитора можно использовать в процессах полимеризации для получения ПМА присадки, лакокрасочных составов, клеев постоянной липкости и др. Установлено, что разработанные условия непрерывного синтеза алкилметакрилатов переэтерификации (ингибированный гидрохиноном 100-300 ppm) ММА без диоксида серы и высокой степени чистоты с содержанием основного вещества 99,9 масс.% (раздел 5.1.2) с применением селективного катализатора Амберлист 36 WET практически исключают протекание побочных реакций и образование побочных продуктов (табл. 6.3).

Катализатор – термостойкий сульфокатионит макропористой структуры Амберлист 36 WET обладает высокой активностью и эффективностью при переэтерификации ММА высшими жирными спиртами при синтезе алкилметакриловых мономеров, осуществлёно нами вышеописанным периодическим способом. Вместе с тем, основным недостатком периодического способа является необходимость отделения конечного продукта от катализатора по окончании реакции переэтерификации путём фильтрации, а также безвозвратная потеря вместе с азеотропом ценного мономера – ММА.

По сравнению с периодическими способами наиболее экономичной является переэтерификация по непрерывной схеме [1а], в соответствии с которой непрерывно подают исходные соединения и непрерывно отводят продукты реакции. Переэтерификация по непрерывной схеме позволяет автоматизировать процесс, для его осу-

169

ществления можно обойтись меньшим количеством персонала, лучше воспроизводится качество продукции, повышается производительность установки вследствие отсутствия последовательности отдельных рабочих операций (загрузка, проведение реакции, отделение низкокипящих продуктов, отделение катализатора и осушителей, отделение целевого продукта, выгрузка) или обеспечивается более высокая производительность по времени и по объёму.

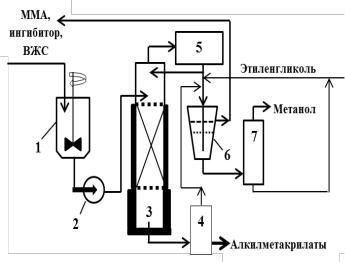

Исследования непрерывного процесса синтеза АМА переэтерификации ММА фракции ВЖС С12-С18 с извлечением из азеотропа и возвратом ММА на стадию синтеза и получением товарного метанола проведены на установке, блок-схема которой приведена на рис. 6.3.

Рис. 6.3. Блок-схема пилотной установки непрерывного синтеза алкилметакриловых мономеров переэтерификации ММА фракции ВЖС (Патент РФ № 2466146, 06.09.2011): 1 – смеситель; 2 – насос; 3 – реактор с катализатором – Амберлист 36 WET гетерогенным; 4 – плёночный испаритель; 5 – система охлаждения и создания вакуума; 6 – фазоразделитель; 7 – дистилляционная колонна

Смеситель 1 представляет собой вертикальный аппарат, снабжённый рубашкой для обогрева и мешалкой, где готовится реакционная смесь ингибированного (гидрохинон 100-300 ppm) ММА и ВЖС в мольном соотношении 2-2,5:1 при перемешивании и температуре 65-70ºС (рис. 6.3). Дозировочный насос 2 типа НД2М 1.0/100 с регулируемой подачей реакционной смеси в реактор 3 имеет максимальную производительность 1 л/ч. Реактор 3 представляет собой реакционно-ректификационную колонну с паровой (сепарационный объём), реакционной и кубовой частьми, где совмещены в одном аппарате функции реактора с катализатором для протекания реакции переэтерификации ММА и ректификационной колонны для отгонки азеотропной смеси метанола и ММА. В реакционную часть реактора загружен катализатор Амберлист 36WET объёмом 1 л. Реакционная и кубовая части реактора 3 снабжены рубашками для обогрева паром или маслом для обеспечения необходимой температуры катализаторной зоны и кубовой жидкости. Для «деликатного» и полного удаления остаточного ММА из кубовой жидкости реактора 3 предназначен роторноплёночный испаритель 4 с роторной мешалкой. Система охлаждения и создания вакуума 5 включает холодильник для охлаждения паров азеотропа из реактора 3, сборник и устройство подачи азеотропа в виде флегмы в паровую часть реактора 3, ваку- ум-насос для обеспечения остаточного давления в реакторе 3. Фазоразделитель 6 представляет собой конусообразную ёмкость, которая предназначена для разделения ММА и метанола азеотропа за счёт растворения метанола в этиленгликоле, фазового разделения на верхний слой ММА и нижний слой этиленгликоля с растворенным ме-

170

танолом. Время пребывания системы жидкостей в фазоразделителе 3 составляет 30 мин, что вполне достаточно и превышает время менее 1 мин фазового разделения ММА и этиленгликоля с растворённым метанолом. Фазоразделитель 6 имеет внутри сифон для ввода азеотропа со сборника системы 5, боковой выход для отвода ММА в смеситель 1, нижний выход для подачи нижнего слоя в дистилляционную колонну 7 для отгонки метанола или регенерации этиленгликоля с рециклом его со свежей порцией на стадию разделения азеотропа 6 (рис. 6.3).

Непрерывный синтез алкилметакрилатов переэтерификации ММА фракции спиртов С12-С18 на установке (рис. 6.3) осуществляли следующим образом. В смесителе 1 при перемешивании ингибированного ММА гидрохиноном 100-300 ppm, Т = 65-70ºС приготовлена в мольном соотношений ММА: (С12-С18)=2-2,5:1 реакционная смесь, которая непрерывно подавалась насосом 2 в паровую часть реактора 3 с гетерогенным катализатором Амберлист 36 WET в реакционной части. Из экспериментальных данных (табл. 6.3 и рис. 6.2) следует, что для глубокой конверсии ВЖС и синтеза АМА необходимое время пребывания реакционной массы в катализаторной зоне 2-3 часа для переэтерификации ММА.

Поэтому при загрузке катионита 1 л реакционная смесь насосом 2 в реактор 3 подавалась с скоростью 1 л/(2-3) ч = 0,33-0,50 л/ч. При этом температуру в катализаторной зоне реактора 3 поддерживали в пределах Т = 70-85ºС при атмосферном давлении, а по мере протекания реакции вакуум в системе при необходимости постепенно увеличивали в пределах от -0,5 до -0,6 кгс/см2 (табл. 6.1) для интенсивного удаления из зоны реакции переэтерификации метанола в виде азеотропа с ММА путём ректификации через верх реактора 3 в систему охлаждения и создания вакуума 5. Далее конденсат паров азеотропа поступал в фазоразделитель 6, где происходило фазовое разделение на верхний слой ММА и нижний слой этиленгликоля с растворенным метанолом. Верхний слой ММА непрерывно выводился и в режиме рецикла возвращался в смеситель 1 для приготовления реакционной смеси. Из нижнего слоя в колонне 7 извлекали товарный метанол согласно нормам и требованиям ГОСТ 222295, а охлаждённый регенерированный этиленгликоль вместе со свежим потоком в рецикле использовали для разделения азеотропа в фазоразделителе 6. Из куба реактора 5 синтезированные алкилметакрилаты с остаточным ММА непрерывно подавали в боковой вход плёночного испарителя 4, где под вакуумом от -0,9 и до -0,95 кгс/см2 (табл. 6.1) и при необходимости с увеличением температуры от 75 до 100°С непрерывно извлекали остаточный ММА, конденсат которого поступал в фазоразделитель 6, а из кубовой части плёночного испарителя 4 получали синтезированные очищенные алкилметакрилаты.

В табл. 6.4 приведены экспериментальные результаты непрерывного синтеза алкилметакриловых мономеров переэтерификации ингибированного гидрохиноном 100-300 ppm ММА ГОСТ 20370-74 без диоксида серы с содержанием основного вещества 99,9 масс.% (раздел 5.1.2), фракцией высших жирных спиртов С12-С18 (фирма

Хенкель, Германия) состава (масс.%) – менее С12 до 3, С12 до 56, С14 до 22, С16 до 12 и С18 до 7 по блок-схеме (рис. 6.3) пилотной установки [100а].

Таким образом, разработан безотходный процесс непрерывного синтеза алкилметакриловых мономеров переэтерификации ММА фракцией ВЖС с непрерывным рециклом на стадию синтеза извлечённого ММА из азеотропа и получением до-