РАМАЗАНОВА К.Р

..pdf151

нических примесей полимерного характера от 2-3 до 24 масс.%, что подтвеждается повышением вязкости раствора от 0,075 до 1,1 мм2/с.

Известно, что органические примеси обладают высаливающим эффектом [1а, 97]. Возрастание вязкости циркулирующего насыщенного раствора с увеличением концентрации накапливаемой органики (при снижении концентрации сульфата аммония) свидетельствует о полимерной природе растворенной органической фазы.

5.3.1.Нейтрализация сернокислотного маточника

Вработах [238а, 244а] нами были найдены оптимальные условия нейтрализации растворов сернокислотного маточника газообразным аммиаком или аммиачной водой при температуре процесса ≤ 90ºС и рН = 4,2-5,5. Именно при этих режимах не происходит образования из растворенного полимера в сернокислотном маточнике суспензий взвешенных полимеров, загрязняющих выход конечных продуктов реак-

ции [45,97].

До исследования и переработки в сульфат аммония использованы растворы сернокислотных маточников производства ММА и МА в объёмном соотношении 4:1

сплотностью 1,27-1,33 г/см3 (табл.5.10). Для чистоты эксперимента растворы предварительно очищались от взвешенной полимерной органики путём отстоя в сырьевых ёмкостях и фильтрацией через подобранный тканевый фильтр.

Лабораторными исследованиями установлено, что при нагревании растворов сернокислотных маточников производства ММА и МА до Т = 120-250 С растворенные полимеры в маточнике переходят в твёрдое состояние, укрупняются и крошатся

собразованием нерастворимых взвешенных частиц.

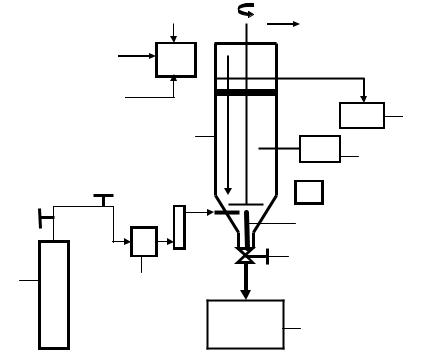

Поэтому температура нейтрализуемого раствора зависит от скорости подачи аммиака или от времени нейтрализации, и поскольку рН раствор является регулируемым параметром, то существенную роль на агрегатное состояние растворимого полимера оказывает температура. Эксперименты проводились на стендовой установке непрерывного действия (рис. 5.11) со стеклянным реактором-нейтрализатором для визуального наблюдения за процессом нейтрализации и очистки от растворимого полимера, а также за цветом рабочего раствора, за всплытием растворимого полимера и характером его поведения, процессом кристаллизации сульфата аммония и изменением его цвета.

Проведена серия экспериментов (рис. 5.11), где при постоянном расходе маточного раствора увеличивали расход газообразного аммиака или время нейтрализации с контролем рН и температуры. Для очистки от растворимого сульфированного полимера при нейтрализации предварительно в раствор сернокислотного маточника введён реагент – алюмохлорид при перемешивании [238а-244а]. Установлено, что при рН от 2 до 8 и температуре нейтрализации от 60 до 110 С происходит изменение окраски нейтрализованного раствора и поведения всплывающего или плавающего полимера при выделении из раствора сернокислотного маточника и обнаружены следующие эффекты. В результате проведённых экспериментов по нейтрализации с постоянным расходом маточного раствора, но с регулируемым расходом аммиака установлено, что при температуре нейтрализации Т ≤ 90 С до достижения рН = 4,0- 5,5 всплывший на поверхность растворенный в маточнике сульфированный полимер не меняет агрегатного состояния или не «стареет», не крошится. Более того, очищенный насыщенный раствор имеет слегка соломенный цвет, прозрачный, а выделенные

152

кристаллы сульфата аммония имеют белый цвет, без черных вкраплений и соответ-

ствуют по показателям ТУ-2181-006-47773778-2003.

Мешалка

|

|

2 |

|

|

|

|

Пары |

|||

|

Маточник |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

к холодильнику |

|

|

|

|

|

|

|

|

|

|

|

|

2 % аммиачный |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

раствор |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Маточник с

алюмохлоридом

11

1

pH 7

5 |

|

|

|

T |

|

8 |

|

|

|

|

|||

|

|

|

|

|||

|

|

|

|

|

|

|

6

10

3 |

4 |

|

9

Рис. 5.11. Стендовая установка непрерывного действия нейтрализации раствора сернокислотного маточника (мет)акриловых мономеров: 1 – реактор-нейтрализатор; 2 – трёхканальный перистальтический насос дозатор; 3 – баллон с аммиаком; 4 – регулятор расхода газа; 5 – ротаметр; 6 – борбатёр аммиака; 7 – рН-метр; 8 – термометр; 9 – приёмник насыщенного раствора с кристаллами сульфата аммония; 10 – регулировочный вентиль; 11 – сборник всплывшего полимера.

Результаты опытно-промышленных испытаний на промышленной установке [97] показали, что накапливаемый в нейтрализаторе полимер в жидком состоянии не меняет своего агрегатного состояния даже при нагрузке 18-20 т/ч по маточному раствору, если температуру в нейтрализаторе поддерживается Т ≤ 90 С.

Следует подчеркнуть, что эта температура в нейтрализаторе промышленной установки [97] поддерживается не только расходом аммиака, но и за счёт «холодного» (после вакуум-выпарных аппаратов) циркулирующего рабочего раствора с рас-

ходом 150-200 м3/ч и Т = 55-60 С [97].

Таким образом, оптимальным технологическим параметром при производстве товарного сульфата аммония путём нейтрализации раствора сернокислотных маточников (мет)акриловых мономеров газообразным аммиаком является температура не более 90 С и рН = 4,0-5,5. Результаты лабораторных исследований и опытнопромышленных испытаний по нейтрализации внедрены в производство ММА и МА для переработки раствора сернокислотного маточника в сульфат аммония и пластификаторов.

153

5.3.2. Выделение сульфированного полимера из сернокислотного маточника

Экспериментально установлено, что наиболее интересным и привлекательным является разработанный нами реагентный способ непрерывного вывода сульфированного полимера из сернокислого маточника из процесса, т.е. с одновременным получением из растворов (кроме сульфата аммония повышенного качества) сульфированного полимерного пластификатора с улучшенными характеристиками [212а, 213а, 238а-244а]. При этом в качестве реагента использован алюмохлорид [34] – отход производства фенола и ацетона по кумольной технологии [1а]. Иными словами, реагентный способ [240а] можно квалифицировать, как очистку сернокислотного маточника от растворенного в нем полимера по безотходной технологии [238а-244а]. В основу запатентованного способа [240а] положены три момента:

-добавка алюмохлорида до содержания 50-300 мг/л иона алюминия;

-нейтрализация газообразным аммиаком до pH = 5,3-5,5 при Т = 90ºС;

-последующее подкисление полученного раствора сернокислотным маточни-

ком до pH = 4,2-4,6.

При этом происходит чёткое фазовое разделение на верхний органический слой сульфированного полимера, плавающего на поверхности насыщенного раствора сульфата аммония – нижний слой.

Из результатов ИК-спектроскопических исследований, изученных физикохимических свойств, а также литературных данных элементного анализа [1а] можно предположить, что растворимый полимер в сернокислотном маточнике производства (мет)акриловых мономеров представляет собой сульфированный сополимер (мет)акриловых мономеров и их производных или полимерную полисульфокислоту:

R(SO3H)k(SO3NH4)j, |

(5.19) |

где k и j – число функциональных групп; R- (со)полимерное звено с молекулярной массой 10-20 тыс. у.е. [1а].

Именно сульфированные звенья полимерной цепи обеспечивают хорошую растворимость полимера в воде, щелочах, кислотах и особенно в сернокислотном маточнике, сильную кислотность с рН = 2-3 и экзотермический эффект тепла при нейтрализации щёлочью.

С другой стороны, известно [1а], что в результате гидролиза хлорида алюминия в разбавленных растворах алюмохлорида присутствуют полиядерные гидроксихлоридные соединения алюминия состава

(AIX(OH)3X-Y•H2O)N, |

(5.20) |

где N ≥ 1 – cтепень разбавления водой или фактор гидролитической полимеризации

[1а].

Следует подчеркнуть, что вопрос влияния примесей соли алюминия является очень важным и актуальным, поскольку на нем основан предложенный нами метод очистки алюмохлоридом от растворимого сульфированного полимера сернокислотного маточника при безотходной технологии его переработки в сульфат аммония и пластификатор [238а-244а].

154

При нейтрализации раствора сернокислотного маточника газообразным аммиаком вместе с кристаллами сульфата аммония осаждаются и примеси солей алюминия AlnA – сульфата или хлорида в виде аморфной коллоидной фазы:

AlnA + 3n NH4OH = n Al(OH)3↓ + 3(NH4)nA , |

(5.21) |

где анион А – Сl- при n = 1 и А – SO4-2 при n = 2.

При этом коллоидные частицы гидроксида алюминия обладают чрезвычайно развитой поверхностью, адсорбирующей органические примеси маточника с образованием поверхностно-активных веществ более крупного размера, которые при определённой концентрации могут препятствовать поступлению или диффузии питательного вещества к поверхности растущего кристалла сульфата аммония.

Для исследований использована смесь 4:1 (объём) растворов сернокислотного маточника производства ММА и МА с плотностью 1,33 г/см3, содержанием серной кислоты 22,4%, бисульфата аммония 33,4% и суммарной органики 3,6 масс.%. Нейтрализация проведена газообразным аммиаком и 25%-ным аммиачным раствором до рН = 5,3-5,5, подкисление для растворения гидроксида алюминия проведено не серной кислотой, а исходным раствором сернокислотного маточника до рН = 4,2- 4,6 на стендовой установке непрерывного действия (рис. 5.11), где и наработаны нужные для опытов объёмы растворов.

Для исследования влияния примесей алюминия на процесс кристаллизации сульфата аммония [244а] использован нейтрализованный раствор с рН = 5,3-5,5, плотностью 1,25 г/см3, содержанием остаточной серной кислоты 0,04-0,2%, бисульфата аммония 41,3-43,0 масс.% и органических примесей 1,3-1,8 масс.%. В качестве источника иона алюминия, как специальной добавки, использован раствор хлорида алюминия или алюмохлорид с содержанием основного вещества 20 масс.% (пересчёт на AlCI3) и плотностью 1,20 г/см3 по ТУ 5152-005-47773778-2002. Во всех опытах объёмное соотношение алюмохлорида (Х) и 100 единиц объёма нейтрализованного рабочего раствора с рН = 5,3-5,5 соответственно варьировали в диапазоне Х:100 = (0,01-1,00)/100. Раствор хлорида алюминия вводили в исходный маточный раствор до нейтрализации или в уже нейтрализованный раствор.

При нейтрализации маточного раствора с добавкой алюмохлорида при объёмном соотношении 100:1 наряду с кристаллами сульфата аммония выпадает гидроксид алюминия в виде хлопьев. Этот эффект наблюдается при добавлении того же количества алюмохлорида в нейтрализованный раствор с рН = 5,3-5,5. При этом осадок гидроксида алюминия не растворяется при подкислении до рН = 4,2-4,6 раствором маточника. При добавке алюмохлорида к исходному маточнику или нейтрализованному раствору Х:100 = (0,01-0,6):100 гидроксид алюминия не выпадает при рН = 5,3- 5,5, где в пересчёте концентрация иона алюминия составляет не более 300 мг/л.

Поэтому можно предположить следующий механизм влияния алюмохлорида (при низких концентрациях иона алюминия 50-300 мг/л) на очистку сульфированного полимера (5.19) в сернокислотном маточнике и в последующем на фазовое разделение системы сульфированный полимер – насыщенный раствор сульфата аммония. Это связано с образованием солевого комплекса полисульфокислоты (5.19) и полиядерного гидроксихлоридного соединения (5.20) в растворе сернокислотного маточника:

155

[R(SO3H)k(SO3NH4)j : (AIX(OH)3X-Y•H2O)N] |

(5.22) |

При нейтрализации раствора сернокислотного маточника [91а] газообразным аммиаком разрушается комплекс (5.22) и из-за низкой плотности 1,13 г/см3 (см. ниже) сульфированный полимер всплывает на поверхность, или происходит фазовое разделение на верхний органический и нижний, более плотный, уже очищенный насыщенный раствор сульфата аммония с плотностью 1,25 г/см3 [1а, 97].

Следует подчеркнуть, что такое предположение косвенно подтверждается отсутствием соединений алюминия в выделенном таким способом сульфированном полимере. Отсюда следует ещё один важный в промышленных условиях вывод. Введённое количество иона алюминия (алюмохлорида) остаётся в очищенном насыщенном растворе сульфата аммония. Поэтому при организации процесса непрерывной очистки раствора сернокислотного маточника от сульфированного полимера в рецикле достаточно проводить аналитический контроль ионов алюминия, и только при необходимости добавлять или периодически «подкачивать» алюмохлорид, чтобы содержание ионов алюминия не превышало значений 50-300 мг/л.

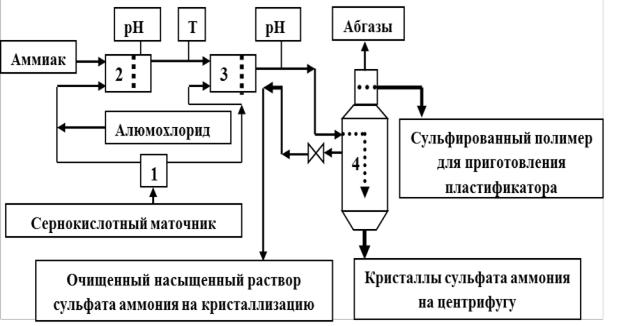

Технологический процесс очистки раствора сернокислотного маточника и выделения сульфированного полимера был отработан на разработанной нами опытной установке (рис. 5.12).

Рис. 5.12. Блок-схема опытной установки непрерывной очистки растворов сернокислотного маточника (мет)акриловых мономеров от сульфированного полимера: 1 – фильтр; 2 – смеситель-нейтрализатор; 3 – смеситель; 4 – фазоразделитель-кристаллоприёмник

5.3.3. Получение полимерного пластификатора

Главным достоинством существующей технологии переработки сернокислотного маточника [97] является удаление низкомолекулярной органики с конденсатом при вакуум-выпарке и организация рецикла насыщенного раствора сульфата аммония, поступающего из кристаллоприемника с Т = 55-60ºС и расходом 150-250 м3/ч в нейтрализатор для снятия экзотермического теплового эффекта реакции нейтрализации и поддержания в нем необходимой температуры даже при высокой нагрузке 16-

156

20 т/ч переработки смеси растворов сернокислотного маточника производств ММА и МА [45, 46].

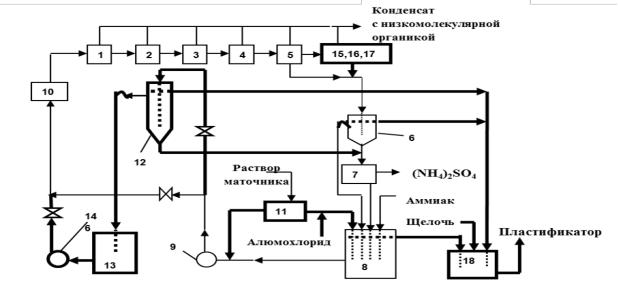

Промышленная технологическая схема переработки раствора сернокислотного маточника (мет)акриловых мономеров [45, 46] в сульфированный полимер и, далее, в пластификатор (включая сульфат аммония) приведена на рис. 5.13. Системный анализ процесса переработки растворов позволил выявить достоинства и ряд принципиальных недостатков промышленной технологии [1а, 97] и его аппаратурного оформления (рис.5.13).

Рис. 5.13. Технологическая блок-схема опытно-промышленной установки непрерывного процесса переработки растворов сернокислотных маточников производства (мет)акриловых мономеров в сульфат аммония и полимерный пластификатор (новое выделено) (Патент РФ № 2441849, 26.07.2010), где для действующей установки: 1-5 – ваку- ум-кристаллизаторы; 6 – кристаллоприёмник; 7 – центрифуга; 8 – нейтрализатор; 9 – насос циркуляционный; 10 – подогреватель; для модернизированной установки: 11 – узел подачи раствора сернокислотного маточника на подкисление; 12 – фазоразделителькристаллоприёмник; 13 – буферная ёмкость; 14 – насос циркуляционный; 15-16 – вакуум

– кристаллизаторы; 18 – узел приготовления полимерного пластификатора

Проведены опытно-промышленные испытания по действующей технологической схеме [97] после изменения аппаратурного оформления промышленной установки (рис. 5.13, новое выделено). Так были смонтированы:

-узел фильтрации 11 от взвешенного полимера и механических включений раствора сернокислотного маточника;

-узлы подачи алюмохлорида и маточника на подкисление нейтрализованного раствора;

-узел 18 переработки выделенного сульфированного полимера в пластифика-

тор;

-отводы сульфированного полимера из кристаллоприемника 6 и нейтрализа-

тора 8.

При этом нейтрализация проведена до pH = 5,3-4,5 при Т = 90ºС [238а], подкисление маточником нейтрализованного раствора до pH = 4,2-4,6, дозировка со ско-

157

ростью подачи 70 л/ч 10-12% разбавленного алюмохлорида до содержания иона алюминия 50-300 мг/л в циркулирующем насыщенном растворе сульфата аммония [238а-244а]. При этом, нагрузка по раствору сернокислотного маточника составляла 8-12 м3/ч, остаточное равновесное (T=f(P) давления – (0,2-0,95) кгс/см2 и температуры 105 → 60ºС (в вакууме) в кристаллизаторах 1-5 (рис. 5.13) по разработанным нами рекомендациям [243а, 244а].

В течение 5 суток отведённого времени на опытно-промышленные испытания было переработано 633 м3 раствора сернокислотного маточника производства ММА и МА, получено 19 т сульфированного полимера. В процессе испытаний (в указанном промежутке времени 5 суток) в циркулирующем растворе полимерная органика не накапливалась, поскольку был предусмотрен вывод сульфированного полимера (рис. 5.13) – отличие от переработки сернокислотного маточника без очистки от органических примесей с производственным циклом 2-3 суток и остановкой переработки на сутки (по регламенту [97]) для вывода из системы 250 м3 отработанного раствора). Получаемый сульфат аммония из очищенного насыщенного раствора имел коммерческий привлекательный вид и представлял собой чистые и белые кристаллы без загрязнений с массовой долей крупных кристаллов с размером 0,2-0,63 мм, т.е. на 10% больше, чем по требованию ТУ 2181-008047773778-2003.

Таблица 5.11 Характеристики сульфированного полимера и на его основе пластификатора, аналогов пластифика-

тора и нормы ТУ 6-01-24-63-82 (пластификатор)

|

Сульфи- |

|

Пластификатор |

|

|

|

рованный |

Основа (аналоги патента) |

Норма |

||

|

полимер |

Сульфирован- |

|

Отработанный |

|

Показатели |

|

ный полимер |

|

раствор |

ТУ 6-01- |

|

Патент №2441849, 2010, |

|

А.с. 787365, 1978; |

24-63-82 |

|

|

(Рамазанов К.Р.) [240а] |

|

А.с. 957538, 1981 |

|

|

Основное вещество, масс.% |

63 |

61 |

|

35 |

≥ 35,0 |

Вода, масс, % |

11,2 |

34,5 |

|

44 |

≤ 50,0 |

CH3COONa, масс.% |

* |

* |

|

10 |

≤ 10,0 |

Na2SO4, масс.% |

- |

0,5 |

|

10 |

≤ 10,0 |

NH4+, масс.% |

0,008 |

0,01 |

|

0,30 |

≤ 0,30 |

Общая сера, масс.% |

1,5 |

- |

|

- |

- |

AI+3, ppm |

* |

* |

|

- |

- |

Зольность, масс.%, 900ºС |

0,05 |

- |

|

- |

- |

рН |

2,0-3,0 |

7,0-7,1 |

|

7,5-10,5 |

7,5-10,5 |

Плотность, 20ºС, г/см3 |

1,13 |

1,22 |

|

- |

1,10-1,25 |

Ткип.., оС |

96 |

96 |

|

- |

- |

Тзамер., оС |

-33 |

-30 |

|

- |

- |

Твсп.., оС |

28 |

62 |

|

- |

- |

Условная вязкость, |

1,9 (80ºС), |

2,2 (80ºС), |

|

- |

- |

условные градусы |

11,2 (25ºС) |

11,7 (25ºС) |

|

- |

- |

Примечание: * – отсутствует.

Нейтрализацией выделенного сульфированного полимера газообразным аммиаком до рН = 7,0-7,1 на узле 18 (рис. 5.13) было получено 24 т пластификатора. Изученные физико-химические характеристики выделенного сульфированного полимера и полученного на его основе пластификатора отличаются от аналогов пластификато-

158

ров, известных по литературным данным [1а] и полученных из отработанного раствора (отхода) производства сульфата аммония [97]. Эти характеристики и технические требования и нормы в соответствии с ТУ 6-01-24-63-82 на пластификатор бетонных смесей приведены в табл. 5.11.

Полученный нами сульфированный полимер и на его основе пластификатор отличаются высокими качественными показателями по чистоте или содержанию примесей, которые почти в два раза по содержанию основного вещества превосходят аналоги [1а] и технические требования ТУ 6-01-24-63-82 на пластификатор бетонных смесей. Иными словами, полученный нами пластификатор (табл. 5.11) может быть использован также и в качестве пластифицирующей добавки битумных композиций [1а].

5.3.4. Модернизация промышленной установки для безотходной технологии переработки сернокислотного маточника в полимерный пластификатор

В результате опытно-промышленных испытаний в течение 5 суток (без остановки на удаление отработанного раствора) при переработке сернокислотного маточника в качественный сульфат аммония с непрерывной очисткой от органических примесей, выделенного сульфированного полимера и переработанного в пластификатор, наглядно проявились и недостатки действующей технологии [97] и его аппаратурного оформления (рис. 5.13). К основным недостаткам можно отнести забивку подогревателя 10 (рис. 5.13) и прогрессирование высаливающего эффекта накапливаемого в рецикле сульфированного полимера, уменьшение растворимости сульфата аммония до 36 масс.% и т.д. [27]. В итоге, на основе теоретических и экспериментальных исследований [65а, 66а, 82а-97а] были разработаны физико-химические и технологические основы запатентованного безотходного непрерывного процесса и установка [240а] переработки растворов сернокислотных отходов ( сернокислотных маточников производства (мет)акриловых мономеров) в пластификатор композитов с высокими потребительскими свойствами

исульфат аммония повышенного качества.

5.4.Выводы по главе

1.Разработаны физико-химические и технологические основы очистки кислотных примесей сырца ММА раствором соды и научно обоснованные практические рекомендации, которые подтверждены опытно-промышленными испытаниями и внедрены на узле нейтрализации действующего производства ММА, что позволило стабилизировать качество товарного ММА по содержанию кислотных примесей требованиям ГОСТ 20370-74.

2.Показано, что повышение чистоты товарного ММА со снижением содержания кислотных примесей (диоксида серы до отсутствия), влаги и органических примесей повышает устойчивость ММА с содержанием регламентных норм [21] известных ингибиторов к самопроизвольной полимеризации при хранении или перевозке на дальние расстояния, а также при синтезе разнообразных полимеров и композитов, в частности, полиалкил(мет)акрилатных. К тому же, замена технологии содовой нейтрализации на аммиачный, что позволяет устранить один из источников попадания нежелательной примеси – сульфата натрия в сернокислотные отходы (мет)акриловых мономеров вместе с отработанным раствором щелочного агента и повысить его качество, что создаёт дополнительные предпосылки для регенерации серной кислоты по процессу Хальдор Топсе ВСА (Дания) с рециклом серной кисло-

159

ты в основное производство (мет)акриловых мономеров по сернокислотной технологии, а также обеспечить синтез товарного сульфата аммония и повысить его качество при переработке сернокислотных отходов без примеси – сульфата натрия.

3.Технология и установка очистки сырца ММА от кислотных примесей аммиачным раствором нами запатентована и внедрена в действующее производство ММА по сернокислотной технологии с положительным ожидаемым экономическим эффектом 8 млн руб. в год. Так, например, в результате внедрения в 10 раз снижен расход щелочного агента на стадии очистки кислотных примесей ММА действующего производства [21], где расход соды составляет 10,2 кг на тонну товарного ММА, против 0,995 кг аммиака по новой технологии.

4.На основе экспериментальных результатов анализа в аппаратах узла очистки действующего производства ММА предложена физико-химическая модель реакции, массопереноса и распределения компонентов при фазовом разделении гетерогенной реакционной системы при очистке кислотных примесей сырца ММА водным раствором щелочного агента, которая в значительной степени определяют качество будущего товарного продукта ММА (рис. 5.2).

5.Установлено, что в процессе очистки сырца ММА происходит массоперенос (из фазы 1 в фазу 2) или частичное «вымывание» из органической фазы в результате реакции с содой в водном растворе: МАК, гидрохинона, сернистого ангидрида (фаза 2), МАК с содой (фаза 2) образует натриевую соль и способна к полимеризации, но этому процессу препятствуют присутствующие в растворе гидрохинолят натрия и сульфат меди, хотя последний ведёт себя неоднозначно.

6.Установлено, что выделяющаяся из водной фазы диоксид углерода поглощается органической частью (фаза 1) гетерофазной системы, повышая её общую кислотность и способствуя эмульгированию ММА.

7.Установлено, что часть натриевой соли МАК в водном растворе переходит в свободную кислоту и экстрагируется в эфирный слой (фаза 2). Другая часть натриевых солей олигомеров проявляют свойства ПАВ и способны накапливаться на границе раздела фаз «эфир-вода», образовывать отрицательно заряженный слой на поверхности капель органической фазы, способствуя образованию трудноразделимых эмульсий, и ухудшать массообменные процессы.

8.Результаты исследования потоков позволили разработать схемы систематического контроля потоков в ключевых аппаратах стадий очистки кислотных примесей сырца ММА, в которых наиболее важно определение содержания кислотных примесей. Контроль концентрации лимитирующей примеси диоксида серы в реакционной смеси в этих аппаратах, где уверенно снижается остаточное содержание сер-

нистого ангидрида в последовательности, С25 > С26, С43> С46 > С70, позволил сделать заключение о стационарности процесса очистки сырца ММА.

9.Путём анализа потоков установлено, что в реакционной системе очистки

сырца ММА, содержащего SO2, благоприятные условия должны достигаться при использовании небольшого избытка раствора соды, обеспечивающего некоторый запас «нейтрализующей мощности» с поддержанием рН на уровне 6,5-7,5.

10.Разработаны эффективная технология и установка очистки кислотных примесей сырца ММА нейтрализацией аммиачным раствором, запатентованы и внедрены в производство ММА.

160

11.Внедрение разработок в производство (мет)акриловых мономеров позволяет сократить расход щелочного агента в 10 раз, улучшить условия труда оператора и исключить ручную операцию загрузки соды, автоматизировать процесс, предотвратить образование устойчивой межфазной эмульсии, повысить качество товарного ММА до степени чистоты 99,9% со снижением примесей в 2-4 раза, чем требования ГОСТ 20370-74, а также сернокислотных отходов по содержанию сульфата натрия.

12.Впервые изучены химический состав и физико-химические свойства концентрированных сернокислотных маточников производства ММА и МА, их смесей и установлено, что они представляют собой кристаллы при комнатной температуре и в зависимости от состава смеси с температурой фазового перехода 80-94°С в жидкость

сплотностью 1,50-1,65 г/см2, условной вязкостью 1,5 и температурой начала кристаллизации 65-69°С.

13.По химическому составу концентрированные сернокислотные маточники и их смеси имеют неорганическую и органическую части. Состав неорганической части (масс. %) – вода 11-25, серная кислота 13-30, бисульфат аммония 40-62, зольность (750°С) 0,11-0,16, в том числе ,сульфаты металлов – железа до 0,0070, меди до 0,0023, свинца до 0,0080, натрия до 0,0470 и кальция до 0,0420. Состав органической части (масс. %) – низкомолекулярные органические соединения ((мет)акриловые мономеры и их производные, метанол, ацетон и др.) 3,5-6,1, не растворимые в маточнике взвешенные полимеры 0,1-1,3 и растворимые в маточнике полимеры 1-3.

14.Растворимые полимеры представляют собой жидкие сульфированные сополимеры (мет)акриловых мономеров и их производных с содержанием общей серы 1,5 масс.%, молекулярной массой 10000-20000 г/моль, кислотностью pH = 2-3, плот-

ностью 1,13 г/см3, Ткип = 96°С и Тзам =-33°С, условной вязкостью 11,2 (25°С) и 1,9 (80°С), имеющие состав – основное вещество 63, вода 11,2 и зольность (900°С) 0,05

масс. %.

15.Взвешенные полимеры представляют собой сополимеры (мет)акриловых мономеров и их производных, являются продуктами десульфирования растворимых полимеров при Т = 110-130°С на стадии синтеза (мет)акриловых мономеров и нейтрализации раствора маточника газообразным аммиаком при переработке в сульфат аммония. Средний диаметр частиц мелкой фракции взвешенных полимеров 5- 500 мкм и 70 % имеют размер 10-70 мкм.

16.Низкое качество концентрированных сернокислотных маточников отечественных производств (мет)акриловых мономеров в технологическом газе по испаряемому осадку или повышенная зольность с высоким содержанием сульфата натрия, который термически не разлагается, а возгоняется, почти не улавливается электрофильтром, оседает на трубопроводах и поверхности котла-утилизатора, образуя со временем плотный осадок, ухудшая теплообмен, требуя постоянной очистки, на что не было обращено внимание исследователей, является основным препятствием применения регенерации серной кислоты по промышленной технологии Топсе ВСА.

17.Основными источниками попадания сульфата натрия в концентрированный сернокислотный маточник производства ММА являются отработанный раствор нейтрализации кислотных примесей сырца ММА содовым раствором и сырьевой поток – ацетоноциангидрин.