- •Розрахунки вантажопідіймального та

- •Розрахунки вантажопідіймального та транспортуючого обладнання

- •1.1 Вибір поліспаста

- •1.2 Розрахунок та вибір каната

- •1.4.1 Призначення та особливості конструкції

- •1.4.2 Розрахунок потрібного діаметра блоків та барабана

- •1.4.3 Вибір блоків

- •1.4.4 Діаметр барабана

- •1.4.5 Довжина барабана

- •Кількість робочих витків знаходять діленням довжини каната lк, який потрібно навити на одне поле нарізки барабана, на lВ - довжину одного виткаканата:

- •1.4.6 Товщина стінки барабана

- •1.7.1 Вибір двигуна

- •- Діаметр вала, мм -. 50

- •1.7.2 Вибір редуктора

- •1.8 Вибір гальма

- •1.9 Визначення тривалості пуску та прискорення під час розгону

- •1.10 Визначення сповільнення і гальмівного шляху під час зупинки вантажу

- •1.11 Контрольні питання (к.П.)

- •1.11.1 Кінематична схема лебідки та схема поліспаста.

- •1.11.2 Розрахунок та вибір каната

- •1.11.3 Визначення розмірів барабана

- •1.11.4 Вузол закріплення каната на барабані. Розрахунок болтів: sк, Nб, р.

- •1.11.6 Вибір гальма

- •2.2 Вибір коліс і рейки

- •2.3 Визначення сил опору пересуванню візка

- •Динамічна складова сили опору пересуванню навантаженого візка

- •Вибір редуктора і передач. Визначення фактичної швидкості пересування візка

- •2.8 Визначення гальмівного шляху

- •2.9 Контрольні питання (к.П.)

- •2.9.1 Кінематична схема механізму пересування

- •2.9.2 Розрахунок сил опору пересуванню візка

- •Динамічна складова сили опору пересуванню навантаженого візка

- •2.9.3 Вибір двигуна і редуктора

- •2.9.3 Вибір гальма

- •3.1 Вибір ширини стрічки

- •3.2 Тяговий розрахунок конвеєра методом обходу по контуру

- •3.5.1 Кінематична схема

- •3.5.2 Вибір двигуна

- •3.5.3 Вибір редуктора та передач. Визначення фактичної продуктивності

- •– Обрати двигун із меншою частотою обертання (1000 або 750 об/хв);

- •3.5.4 Перевірка двигуна за тривалістю пуску

- •Перевірка необхідності установки гальма і його вибір. Розрахунок шляху зупинки конвеєра

- •3.7 Вибір і розрахунок натяжного пристрою

- •3.8 Контрольні питання (к.П.)

- •3.8.5 Кількість прокладок у стрічці - п , діаметр барабанів Dб.

- •3.8.6 Тягове зусилля, потужність двигуна, величини uр.П та Мтих для вибору редуктора.

- •3.8.7 Визначення необхідності установлення гальма для запобігання зворотного ходу та обмеження шляху зупинки.

- •3.8.8 Визначення тривалості розгону конвеєра

- •3.8.9 Розрахунок ходу та зусилля натяжного пристрою

- •Додаток а

- •Додаток в Технічні характеристики електродвигунів

- •Im 1081) і двигунів 4амн

- •Додаток д Технічні характеристики редукторів

- •Розміри редуктора черв’ячного одноступінчастого 5ч-100

- •Параметри гальм колодкових нормально замкнених із пружинним замиканням

- •Розрахунки вантажопідіймального та

- •Транспортуючого обладнання

- •Підприємств

- •Будівельних матеріалів

3.2 Тяговий розрахунок конвеєра методом обходу по контуру

Мета тягового розрахунку – визначення зусиль у характерних точках конвеєра, необхідних для вибору стрічки, приводу та натяжного пристрою.

Спочатку складають розрахункову схему конвейєра із зазначенням місця розташування приводу, натяжного пристрою, завантажування і розвантажування. На розрахункову схему наносять характерні точки (рис.3.1), тобто точки набігання і збігання стрічки з барабанів, батарей роликоопор і т. ін. , розділяючи всю трасу конвеєра на ділянки, де діють тільки зосереджені або розподілені сили опору. Нумерацію точок починають з точки збігання стрічки з привідного барабана і рухаються по ходу стрічки. На рис.3.1 наведена схема, яка містить відхиляючий барабан, розміщений біля приводного для збільшення кута обхвату і тягового зусилля. Використання цього барабана доцільне тільки на довгих (l50 м) крутопохилих (14 град.) конвеєрах, стрічка яких має такий значний натяг, що його є сенс зменшувати. На інших конвеєрах установлення відхиляючого барабана не тільки менш доцільне, а й шкідливе. Натяг стрічки в таких конвеєрах, як правило, незначний і зменшувати його не потрібно. У той же час довговічність стрічки знижується через додаткове перегинання на відхиляючому барабані, а також контактування забрудненої її сторони з відхиляючим барабаном.

Далі

визначають погонну вагу (погонні

навантаження) всіх рухомих елементів

конвеєра - обертових

частин роликоопор,

відповідно, верхньої

![]() і нижньої

і нижньої![]() гілок

конвеєра, стрічки

qС,

а також вантажу

на стрічці

q,

Н/м.

Для

цього призначають відстань

між роликоопорами

(крок ролико-опор) верхньої

гілок

конвеєра, стрічки

qС,

а також вантажу

на стрічці

q,

Н/м.

Для

цього призначають відстань

між роликоопорами

(крок ролико-опор) верхньої

![]() та нижньої

та нижньої

![]() гілки. Звичайно, відстань між роликоопора-ми

верхньої гілки приймають з діапазону

гілки. Звичайно, відстань між роликоопора-ми

верхньої гілки приймають з діапазону![]() =0,81,6м

(менші значення – при меншій насипній

густині матеріалу, що транспортується).

Прямі роликоопори нижньої гілки

встановлюються удвічі–утричі рідше –

=0,81,6м

(менші значення – при меншій насипній

густині матеріалу, що транспортується).

Прямі роликоопори нижньої гілки

встановлюються удвічі–утричі рідше –

![]() =(23)

=(23)

![]() .Орієнтовну

погонну вагу

стрічки

qС

та

обертових частин роликоопор верхньої

.Орієнтовну

погонну вагу

стрічки

qС

та

обертових частин роликоопор верхньої

![]() і нижньої

і нижньої![]() гілок можна визначити за шириою обраної

стрічки за допомогоютабл.3.4

(при відстані 1м між роликоопорами на

верхній гілці, 3м –на нижній).

гілок можна визначити за шириою обраної

стрічки за допомогоютабл.3.4

(при відстані 1м між роликоопорами на

верхній гілці, 3м –на нижній).

Якщо

відомі маси обертових частин роликоопор

![]() (верхньої гілки) і

(верхньої гілки) і![]() (нижньої

гілки), то погонну вагу роликоопор можна

визначити за формулами:

(нижньої

гілки), то погонну вагу роликоопор можна

визначити за формулами:

![]() =

=![]() g

/

g

/

![]() ;

;

![]() =

=![]() g

/

g

/

![]() .

.

Погонна вага вантажу на стрічці, Н/м,

q= Пg /(3,6V) , (3.4)

де g – прискорення сили тяжіння, м/с2.

Сила опору руху стрічки по роликоопорах, рівномірно розподілена по всій довжині ділянки, залежить насамперед від коефіцієнта опору fC, який залежить від багатьох чинників (конструкції роликоопор, типу підшипників, системи змащення, наявності пилу, вологості, температури, натягу стрічки тощо) і може бути визначеним за табл. 3.5. З невеликою похибкою fC можна приймати однаковим і для верхньої вантажної, і для нижньої порожньої гілки. Таблиця 3.5 – Коефіцієнт опору рухові стрічки по роликоопорах

|

Місце встановлення конвеєра |

Умови навколишнього середовища |

Коефіцієнт опору руху стрічки по роликоопорах |

|

1 Опалю- вальне приміщення |

1 Низька вологість, без пилу 2 Нормальна вологість, невелика кількість абразивного пилу 3 Нормальна вологість, велика кількість абразивного пилу 4 Підвищена вологість, велика кількість абразивного пилу |

0,025 0,03

0,04

0,045 |

|

2 Неопалю- вальне при- міщення або на відкри- тому повітрі |

1 Нормальна вологість, абразивний пил, температура повітря до 10С 2 Підвищена вологість, абразивний пил, температура повітря до 10С 3 Підвищена вологість, абразивний пил, температура повітря до мінус 100С |

0,04

0,05

0,06 |

Основна ідея методу обходу по контуру полягає у тому, що натяг у кожній наступній точці дорівнює натягу в попередній + сила опору між цими двома точками:

Si+1 = Si + Wвід i до i+1 (3.5)

Методика розрахунку методом обходу по контуру найбільш докладно описана в 12і може бути реалізована в одному з двох варіантів.

Перший варіант, більш придатний для реалізації на комп’ютері, базується на попередньому виборі величини натягу S1 у першій точці (натягу збігання з приводного барабана - S1= Sзб) і на визначенні через нього натягів у всіх інших точках. Негативні результати перевірки натягів за умовами відсутності недопустимого провисання стрічки між роликоопорами, а також пробуксовування стрічки по приводному барабану можуть примусити повернутися до початку розрахунку для збільшення натягу S1 у першій точці.

Натяг у першій точці вибирають із діапазону S1=Sзб = 2000 5000 Н, причому більші величини є характерними для довгих (l50 м) конвеєрів із великим кутом нахилу (14 град.) . Завищення початкового значення S1 приведе до збільшення натягів стрічки й, відповідно, потрібної кількості прокладок у ній, а також потужності, тобто до нарощування вартості та експлуатаційних витрат. Заниження початкового значення S1 може привести до необхідності перерахунку в разі невиконання вище перелічених умов.

Після вибору S1 розраховують натяги в усіх точках за формулою (3.5).

Стосовно схеми конвеєра (рис.3.1) одержимо такі натяги.

Натяг у точці 2 (збігання з відхиляючого барабана):

S2 = S1 + W1-2 = S1 + 0,03 S1 = 1,03 S1,

де W1-2 – зосереджена сила опору при огинанні стрічкою відхиляючого барабана, яка з’являється через тертя у підшипниках і перегинання стрічки, і залежить від кута обхвату барабана. Якщо кут обхвату, менший за 300, то приймають, що опір становить близько 3% від натягу стрічки, тобто W1-2 = 0,03 S1. Якщо відхиляючий барабан у схемі відсутній, то й опору немає: W1-2 = 0; тому S2 = S1.

Натяг у точці 3 (найнижчій точці порожньої гілки): S3 = S2 + W2-3 ,

де W2-3 – розподілена по похилій нижній порожній гілці сила опору :

W2-3

=

(qС

+

![]() )lГ

fC

qСh

,

(3.6)

)lГ

fC

qСh

,

(3.6)

(lГ , h - горизонтальна і вертикальна проекції похилої гілки, м). На цій гілці складова сили ваги допомагає руху стрічки, тому при значному нахилі S3 може бути меншим, ніж S1. Необхідно перевірити натяг у цій точці порожньої гілки на відсутність недопустимого провисання, тобто виконання умови S310 qС . (3.7)

Якщо умова (3.7) не виконується, то слід повернутися до початку розрахунку і наростити S1, наприклад, на 1000 Н; розрахувати нове значення S3; знову перевірити виконання умови (3.7). Переходити до розрахунку натягу в наступній точці 4 можна тільки в разі, якщо умова (3.7) виконується.

Натяг у точці 4 (збігання з кінцевого барабана, який у вибраній схемі є також натяжним) S4 = S3 + W3-4 = S3 + 0,04 S3 = 1,04 S3,

де W3-4 – зосереджена сила опору при огинанні натяжного барабана. Якщо кут обхвату дорівнює 180...2100, приймають, що опір становить близько 4% від натягу стрічки, тобто W3-4 = 0,04S3.

Натяг у точці 5 (після завантажувального лотка)

S5 = S4 + W4-5 ,

де W4-5 - опір у завантажувальному лотку, пов’язаний із розгоном матеріалу до швидкості стрічки, а також із тертям по бортах лотка:

W4-5

=

0,9q+5000![]()

lб

.

lб

.

(![]() і

lб

– висота і довжина бортів завантажувального

лотка, м; можна приймати

і

lб

– висота і довжина бортів завантажувального

лотка, м; можна приймати

![]() =0,20,4м;

lб=12м

– більші значення за більшої

продуктивності).

=0,20,4м;

lб=12м

– більші значення за більшої

продуктивності).

Натяг у точці після завантажувального лотка необхідно перевірити на відсутність недопустимого провисання стрічки, порівнюючи фактичне провисання yФ з припустимим [y]:

yФ [y]. (3.8)

Надмірне

провисання збільшує силу опору і зношення

рухомих елементів, і може привести до

розсипання вантажу через утрату стрічкою

жолобчастої форми. Фактичне провисання

стрічки yФ

між роликоопорами: визначається у

випадку розглядання стрічки, як гнучкої

нитки; залежить від навантаження на

неї, відстані між роликоопорами

![]() й натягу; розраховується за формулою:

й натягу; розраховується за формулою:

yФ

=

(qС+q)(

![]() )2

/

(8

Sмін)

. (3.9)

)2

/

(8

Sмін)

. (3.9)

Оскільки натяг у точці після завантажувального лотка найменший на всій вантажній гілці, а інші величини на цій гілці однакові, то саме в точці після лотка провисання буде найбільшим, і його треба порівнювати з припустимим. Треба мати на увазі, що під завантажувальним лотком для зменшення провисання розміщена батарея роликоопор, а зусилля в стрічці у точці 5 – найменше для ділянки 5–6. Таким чином, до формули (3.9), як найменше зусилля на вантажній гільці, слід підставляти Sмін = S5.

Припустиме провисання, звичайно, рекомендують на рівні (1,25÷2,5)% відстані між роликоопорами:

[y]

= (0,01250,025)![]() .

(3.10)

.

(3.10)

Якщо умова (3.8) не виконується, то слід повернутися до початку розрахунку і наростити S1 (наприклад, на 1000 Н); розрахувати нові значення натягів в усіх точках до S5; знову перевірити виконання умови (3.8). Розрахунок натягу в наступній, 6-й точці можна продовжувати тільки в разі, якщо умова виконується.

Найбільший натяг стрічки в точці 6 (S6 =Sнб – натяг набігання на привідний барабан):

S6 = S5 + W5-6 ,

де W5-6 – розподілена по похилій навантаженій гілці сила опору :

W5-6

=

(q+qС

+

![]() )lГ

fC

+ (q+qС)h

.

(3.11)

)lГ

fC

+ (q+qС)h

.

(3.11)

Якщо для проміжного розвантажування передбачено використання плужкового скидача, то треба враховувати додатковий опір WCK = КПЛ q В, який створює скидач (КПЛ = 3 – для дрібнокускового і КПЛ = 3,5 – для серед-ньокускового вантажів).

Натяг у точці набігання на приводний барабан необхідно перевірити на відсутність пробуксовування стрічки по приводному барабану, викорис- товуючи формулу Ейлера:

Sнб Sзбef , (3.12)

де: Sнб = S6; Sзб = S1; ef – тяговий фактор, що характеризує тягову здатність привідного барабана; – кут обхвату привідного барабана стрічкою. Без відхиляючого барабана =3,14 радіан, у разі використання відхиляючого барабана =3,8...4,2 радіана.

f - коефіцієнт зчеплення стрічки з барабаном, який визначається за табл. 3.6 залежно від стану поверхонь привідного барабана і стрічки, а також атмосферних умов, що задані вихідними даними. Поверхня привідного барабана може виконуватися з футерівкою або без неї. Наявність футерівки дещо підвищує трудомісткість обслуговування, але суттєво збільшує зчеплення і тяглове зусилля. Футерівку слід використовувати на довгих крутопохилих конвеєрах за вологої атмосфери, особливо під час транспортування липких вантажів, таких, як глина.

Таблиця 3.6 –Коефіцієнт f зчеплення стрічки з барабаном

|

Тип барабана |

Стан поверхонь барабана і стрічки, що дотикаються |

Атмос-ферні умови |

Коефіцієнт f зчеплення стрічки з барабаном | |

|

1 Нефутеро- ваний барабан |

1 |

Чисті |

Сухо |

0,35 |

|

2 |

Пильні |

Сухо |

0,3 | |

|

3 |

Забруднені нелипкими вантажами (пісок, вугілля) |

Волого

|

0,25

| |

|

4 |

Забруднені липкими ванта-жами (глина) або обмерзлі |

Волого, Морозно |

0,1 | |

|

2

Футерова-ний барабан |

1 |

Чисті |

Сухо |

0,4 |

|

2 |

Пильні |

Сухо |

0,35 | |

|

3 |

Забруднені нелипкими вантажами (пісок, вугілля) |

Волого

|

0,25

| |

|

4 |

Забруднені липкими вантажами (глина) або обмерзлі |

Волого, Морозно |

0,1 | |

Якщо умова (3.12) не виконується, то слід повернутися до початку розрахунку, наростити S1, розрахувати нові значення усіх натягів, у тому числі й S6, і знову перевірити виконання умови (3.12). Після виконання умови (3.12) слід записати отримані натяги у характерних точках для подальшого використання у розрахунку.

Другий варіант реалізації методики розрахунку конвеєра методом обходу по контурубазується навизначенні натягів в усіх характерних точках конвеєра через натяг у точці збігання – Sсб= S1.

S2 = 1,03 S1 (або S2 = S1 – без відхиляючого барабана); S3 = 1,02S1 + W2-3 ;

S4 = S3 + W3-4 = S3 + 0,04 S3 = 1,04 S3 =(1,04 або1,06)S1 + 1,04W2-3 ;

S5= S4+ W4-5==(1,04 або1,06)S1+ 1,04W2-3 + W4-5 ;

S6= S5+ W5-6==(1,04 або1,06)S1+ 1,04W2-3 + W4-5 + W5-6.

Формули для розрахунку сил опору W2-3 , W4-5 , W5-6 наведені вище.

Після розрахунків сил опору натяг у будь-якій характерній точці буде виражено через натяг S1 у вигляді:

Si = вi1 S1 + вi2 .

Натяг у кожній із характерних точок через натяг S1 буде мати вигляд:

S2 = в21 S1 ; S3 = в31 S1 в32 ; S4 = в41 S1 в42 ;

S5 = в51 S1 в52 ; S6 = в61 S1 + в62 ,

де числові коефіцієнти “в” із відповідними індексами знайдені за допомогою наведених вище формул, причому, якщо кут нахилу конвеєра великий, коефіцієнти в32, в42 і в52 можуть мати знак “”.

Далі у цьому варіанті розрахунку визначають натяг S1, виходячи з умов відсутності пробуксовування стрічки по привідному барабану і недопустимого провисання стрічки між роликоопорами на верхній (навантаженій) гілці.

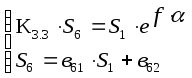

Натяг S1 із першої умови знаходять, розв’язуючи систему:

,

(3.13)

,

(3.13)

де КЗ.З - коефіцієнт запасу зчеплення, КЗ.З =1,05...1,1 (менші значення слід обирати для конвеєрів довжиною більше 50м).

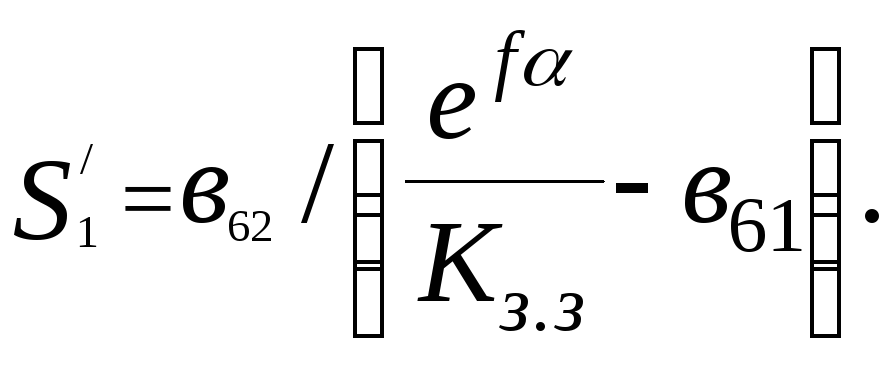

Розв’язок

має вигляд:

Отримане

значення натягу

![]() гарантує відсутність пробуксовування

стрічки по приводному барабану.

гарантує відсутність пробуксовування

стрічки по приводному барабану.

Для

визначення натягу

![]() з умови відсутності недопустимого

провисання стрічки використовують

вираз для мінімально припустимого

натягу стрічки на вантажній гілці

Sмін,

при якому недопустимого провисання

стрічки не буде.

з умови відсутності недопустимого

провисання стрічки використовують

вираз для мінімально припустимого

натягу стрічки на вантажній гілці

Sмін,

при якому недопустимого провисання

стрічки не буде.

Sмін=(510)(qС+q)

(![]() )2.

(3.14)

)2.

(3.14)

Формула (3.14) отримана підстановкою припустимого провисання стрічки [y] з (3.10) до виразу (3.9).

Оскільки найбільшим провисання стрічки на навантаженій гілці буде в точці 5, то прирівнюючи Sмін і S5, одержимо:

(510)(qС+q)

(![]() )2=

в51

S1

+

в52

,

)2=

в51

S1

+

в52

,

звідки

![]() =

[10(qС+q)

(

=

[10(qС+q)

(![]() )2

в52]/

в51.

)2

в52]/

в51.

Нарешті приймають натяг у точці 1 більшим, ніж більше із знайдених значень (доцільно округлити до 2...3 значущих цифр).

![]()

![]() ;

;![]()

![]() .

.

За

прийнятим значенням

![]() розраховують зусилля в усіх характерних

точках конвеєра.

розраховують зусилля в усіх характерних

точках конвеєра.

Приклад реалізації обох варіантів методики: Загальна розрахункова схема конвеєра з характерними точками наведена на рис.3.1. Враховуючи відносно невелику довжину конвеєра (l=40 50 м), встановлення відхиляючого барабана передбачати не будемо.

Призначимо

відстань між роликоопорами (крок

роликоопор) верхньої гілки –

![]() =1,0

м, нижньої–

=1,0

м, нижньої–![]() =3

м. Орієнтовну погонну вагу стрічки

та

обертових частин роликоопор визначаємо

за шириною обраної стрічки (В=650 мм) за

допомогою табл.3.4: qС=110

Н/м,

=3

м. Орієнтовну погонну вагу стрічки

та

обертових частин роликоопор визначаємо

за шириною обраної стрічки (В=650 мм) за

допомогою табл.3.4: qС=110

Н/м,

![]() =125

Н/м,

=125

Н/м,![]() =35

Н/м. Погонна вага вантажу на стрічці за(3.4)

–

q

=

80

9,81 /(3,60,63)=

346

=35

Н/м. Погонна вага вантажу на стрічці за(3.4)

–

q

=

80

9,81 /(3,60,63)=

346

350 Н/м.

Коефіцієнт опору руху стрічки по роликоопорах fC будемо вважати однаковим і для верхньої вантажної, і для нижньої порожньої гілки. З табл.3.5 за заданих умов роботи, що означені як – 23 (неопалювальне приміщення, підвищена вологість, абразивний пил, температура повітря до мінус 100) –- fC=0,06.

Приклад реалізації першого варіанта тягового розрахунку. Попередньо оберемо натяг у першій точці найменшим з рекомендованого діапазону S1=Sзб=2000 Н. Оскільки відхиляючий барабан на схемі відсутній,

W1-2 =0; а S2 = S1=2000 Н. Розподілена по похилій нижній порожній гілці сила опору між точками 2 і 3 за (3.6) - W2-3 = (110 + 35 ) 38,5 0,06 110 11=

=

335

1210 =

875

Н, де 38,5 і 11 – відповідно, горизонтальна

й вертикальна проекції конвеєра (знак

“”

означає, що складова ваги стрічки, яка

допомагає рухові конвеєра, більша за

силу опору).

Натяг у точці 3 (найнижчій точці порожньої

гілки): S3

=2000 – 875=1125 Н. За умовою (3.7) перевіряємо

натяг S3

на відсутність недопустимого

провисання. S3=1125Н10110=1100

Н. Умова (3.7) – виконується, збільшення

S1

і

перерахунок

натягів

поки що

не

потрібні. Натяг

у точці 4 (збігання з натяжного барабана):

S4

= 1,04

1125=1170 Н. Опір

у завантажувальному лотку, якщо прийняти

висоту його бортів

![]() =0,3м,

довжину lб=1,0

м, по (3.7): W4-5=

0,9350+5000

0,32

1,0

1,5=

=990

Н.

Натяг

у точці 5 (після лотка):

S5

= 1170 + 990=2160 Н. Для перевірки натягу в

точці після завантажувального

лотка на

відсутність недопустимого

провисання знайдемо фактичне провисання

за (3.9):

=0,3м,

довжину lб=1,0

м, по (3.7): W4-5=

0,9350+5000

0,32

1,0

1,5=

=990

Н.

Натяг

у точці 5 (після лотка):

S5

= 1170 + 990=2160 Н. Для перевірки натягу в

точці після завантажувального

лотка на

відсутність недопустимого

провисання знайдемо фактичне провисання

за (3.9):

yФ = (110+350)(1,0 )2 / (8 2160) 0,027 м.

Припустиме

провисання при

![]() =1,0

м по (3.10):[y]

= (0,01250,025)

м. Фактичне провисання більше за

припустиме, умова (3.8)

не виконується, тому повертаємося до

початку

розрахунку і нарощуємо S1

на 1000 Н, до S1=3000

Н. Відповідно S3

=3000 – 875=2125 Н. Ще одна перевірка натягу

S3

на відсутність недопустимого

провисання не потрібна, оскільки натяг

S3

підвищено.

S4

= 1,04

2125=2210 Н. S5

= 2210 + 990=3200 Н. За

(3.9): yФ

= (110+350)(1,0

)2

/

(8

3200)

0,018

м. Умова (3.8)

виконується, фактичне провисання

знаходиться у припустимих межах,

розрахунок натягів можна продовжити.

За (3.11)

розраховуємо силу опору, розподілену

по похилій на-- вантаженій гілці: W5-6

=

(350 + 110+125)38,5

0,06

+ (350+110)11=6410

Н.

Знаходимо найбільший

натяг стрічки в точці 6 (S6

=Sнб

–

натяг набігання на привідний барабан):

S6

= 3200+6411 = 9611 Н. Для перевірки натягу S6

на

відсутність пробуксовування

стрічки по приводному барабану вибираємо

з табл. 3.6 коефіцієнт зчеплення стрічки

з барабаном.

Спочатку

приймаємо для встановлення на конвеєрі

більш дешевий привідний барабан без

футерівки, враховуючи відносно невелику

довжину конвеєра. Для очікуваного стану

поверхонь привідного барабана і стрічки,

а також атмосферних умов (за класифікацією

табл. 3.6) – 13

(поверхні барабана і стрічки забруднені

не- липким вантажем, вологі атмосферні

умови ) –

f

= 0,25. Кут

обхвату привідного барабана стрічкою

без відхиляючого барабана

=

3,14 радіан.

Тяговий фактор ef=

2,720,253,14

2,2.

=1,0

м по (3.10):[y]

= (0,01250,025)

м. Фактичне провисання більше за

припустиме, умова (3.8)

не виконується, тому повертаємося до

початку

розрахунку і нарощуємо S1

на 1000 Н, до S1=3000

Н. Відповідно S3

=3000 – 875=2125 Н. Ще одна перевірка натягу

S3

на відсутність недопустимого

провисання не потрібна, оскільки натяг

S3

підвищено.

S4

= 1,04

2125=2210 Н. S5

= 2210 + 990=3200 Н. За

(3.9): yФ

= (110+350)(1,0

)2

/

(8

3200)

0,018

м. Умова (3.8)

виконується, фактичне провисання

знаходиться у припустимих межах,

розрахунок натягів можна продовжити.

За (3.11)

розраховуємо силу опору, розподілену

по похилій на-- вантаженій гілці: W5-6

=

(350 + 110+125)38,5

0,06

+ (350+110)11=6410

Н.

Знаходимо найбільший

натяг стрічки в точці 6 (S6

=Sнб

–

натяг набігання на привідний барабан):

S6

= 3200+6411 = 9611 Н. Для перевірки натягу S6

на

відсутність пробуксовування

стрічки по приводному барабану вибираємо

з табл. 3.6 коефіцієнт зчеплення стрічки

з барабаном.

Спочатку

приймаємо для встановлення на конвеєрі

більш дешевий привідний барабан без

футерівки, враховуючи відносно невелику

довжину конвеєра. Для очікуваного стану

поверхонь привідного барабана і стрічки,

а також атмосферних умов (за класифікацією

табл. 3.6) – 13

(поверхні барабана і стрічки забруднені

не- липким вантажем, вологі атмосферні

умови ) –

f

= 0,25. Кут

обхвату привідного барабана стрічкою

без відхиляючого барабана

=

3,14 радіан.

Тяговий фактор ef=

2,720,253,14

2,2.

Sзбef = 30002,2= 6600 Н, що значно менше за Sнб = S6 = 9610 Н, тобто умова (3.12) не виконується, стрічка буде буксувати по приводному барабану. Знову повертаємося до початку розрахунку і збільшуємо S1. Враховуючи значну розбіжність під час перевірки умови (3.12) – (6600 Н і 9610 Н), збільшимо натяг у точці збігання зразу до S1=5000 Н і розрахуємо нові значення натягів в усіх точках. Перевірки натягів на відсутність недопустимого провисання не потрібні, оскільки всі натяги підвищено.

S3 =5000 – 875= 4125 Н. S4 = 1,04 4125=4290 Н. S5 = 4290 + 990 = 5280 Н. S6 = 5280+6410=11690 Н. Враховуючи негативний результат минулої перевірки на відсутність пробуксовування, приймаємо для встановлення на конвеєрі футерованого приводного барабана, для якого за табл. 3.6 при поверхні барабана і стрічки, забруднених не липким вантажем, і атмосферних умовах “волого”– f = 0,3. При = 3,14 радіан ef= 2,720,33,14 2,56. Sзбef= =50002,56=12800 Н, що більше, ніж Sнб=S6=11690 Н, тобто умова (3.12) виконується, стрічка не буде пробуксовувати по приводному барабану, отримані натяги в характерних точках можна використовувати в подальших розрахунках.

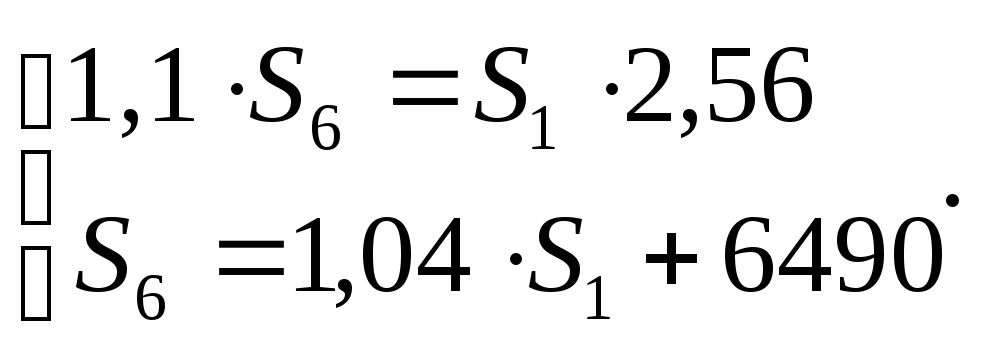

Приклад реалізації другого варіанта тягового розрахунку. З викорис-танням раніше знайдених опорів між точками отримуємо:

S2 = S1; S3 = S1 + W2-3 =S1 875;

S4 =1,04 S3 =1,04S1 + 1,04(875)=1,04S1 910;

S5 = S4 + W4-5 =1,04S1 910+ 990=1,04S1 + 80;

S6 = S5 + W5-6 = 1,04S1 + 80+6410 = 1,04S1 +6490,

де в51 = 1,04; в52 = 80; в61 = 1,04; в62 = 6490.

Натяг S1 із умови відсутності пробуксовки стрічки по привідному

барабана знаходимо, розв’язуючи систему (3.13), в якій коефіцієнт запасу зчеплення стрічки з барабаном прийнятий КЗ.З =1,1, а тяговий фактор ef=2,56, як і в попередньому варіанті:

Розв’язок має вигляд:

Для

визначення натягу

![]() за (3.14)

знайдемо

мінімально припустимий натяг на

вантажній гілці, за якого недопустимого

провисання стрічки не буде:

Sмін=(510)(110+350)1,02=(23004600)

Н. Якщо взяти (з запасом) Sмін=4500

Н і прирівняти його S5,

отримаємо: 4500=

1,04

S1

+

80,

звідки

за (3.14)

знайдемо

мінімально припустимий натяг на

вантажній гілці, за якого недопустимого

провисання стрічки не буде:

Sмін=(510)(110+350)1,02=(23004600)

Н. Якщо взяти (з запасом) Sмін=4500

Н і прирівняти його S5,

отримаємо: 4500=

1,04

S1

+

80,

звідки

![]() =

(4500

80)

/ 1,04=4250 Н. Можна обрати натяг у точці

збігання S1=4300

Н (S1=4300

Н

=

(4500

80)

/ 1,04=4250 Н. Можна обрати натяг у точці

збігання S1=4300

Н (S1=4300

Н

![]() =

4270 Н; S1=4300

Н

=

4270 Н; S1=4300

Н

![]() =

4250 Н), а можна, як і в попередньому

варіанті, прийняти S1=5000

Н, забезпечивши більший запас зчеплення

КЗ.З

.

Остаточно натяги в точках будуть мати

значення:

=

4250 Н), а можна, як і в попередньому

варіанті, прийняти S1=5000

Н, забезпечивши більший запас зчеплення

КЗ.З

.

Остаточно натяги в точках будуть мати

значення:

S1=S2=5000 Н, S3= 4125 Н. S4 =4290 Н. S5 = 5280 Н. S6 = 11700 Н.

Вибір типу стрічки, матеріалу і кількості прокладок у ній

Конвеєрні стрічки, відповідно до ГОСТ 20-85, випускають чотирьох типів, кожний з яких може мати 2...12 видів, призначених для різних умов експлуатації. Подібна ж класифікація передбачена і для більшості стрічок, що випускаються за галузевими технічними умовами.

На підприємствах будматеріалів іноді використовують стрічки першого типу (види1.2 – загального призначення і 1.2М – морозостійка) – для кар’єрів під час транспортування крупних і середніх кусків абразивного матеріалу за важких умов експлуатації. Ширина таких стрічок – 1200мм і більше.

Найчастіше застосовують стрічки типу 2:

- вид 2.1 – при транспортуванні високоабразивних та абразивних середньо- і дрібнокускових вантажів в середніх умовах експлуатації; прокладки у таких стрічках – із тканини типу ТК-200, ТК-100;

- вид 2.2 – ті ж середні умови експлуатації, але транспортуються дрібноабразивні вантажі (вугілля, глина, щебінь, цегла, земля, клінкер, пісок, гравій, шлак і т.ін.);

- вид 2Л – під час транспортування дрібних неабразивних і малоабразив-них матеріалів; ці стрічки – з прокладками типу ТА (ТК) - 100,200 і БКНЛ – 65.

Позначення стрічки включає:

- тип і вид стрічки;

- ширину, мм;

- кількість прокладок;

- товщину робочої обкладки;

- товщину неробочої обкладки;

- клас гуми.

Матеріал прокладок – тканина типу ТА (ТК) на основі синтетичних поліамідних волокон; комбінації ниток з поліефірних (по основі) і поліамідних (по утку) волокон – тип ТЛК, ТЛА-МА; тканина, що містить комбіновані нитки з поліамідного волокна і бавовни – тип БКНЛ.

Межа міцності прокладок на розтягування, виміряна в ньютонах на міліметр ширини прокладки, П: для ТА(ТК) - 100, 200, 300, 400 Н/мм; для БКНЛ – 65, 100 Н/мм.

Кількість прокладок у стрічці залежить від її типу, виду й ширини, а також матеріалу прокладок. Наприклад, для широко вживаної стрічки типу 2 і виду 2.2 за ГОСТ 20-85 кількість прокладок у стрічці може бути визначена з табл.3.7.

Таблиця 3.7 - Дані щодо кількості прокладок у стрічках

|

Ширина стрічки, мм |

Кількість прокладок із тканини типу БКНЛ-65, 100 ТК-100, ТА-100 ТК-200, ТА-200 | ||

|

300,400,500 650 800 1000 1200 1400 1600 2000 |

2...5 2...6 3...6 3...6 3...6 3...6 3...6 3...6 |

2...3 2...5 3...6 3...6 3...6 4...6 4...6 4...6 |

- - 3...6 3...6 3...6 4...6 5...6 5...6 |

Залежно від типу стрічки товщина робочої обкладки становить від 3 до 10 мм, товщина неробочої обкладки – 1...3,5 мм.

Існує 12 класів гуми для стрічок. Найчастіше використовуються класи Б,И.

Приклад умовного позначення стрічки: 2Л-800-4-ТК-10031Б ГОСТ 20-85 – стрічка типу 2Л шириною 800 мм, із чотирма прокладками з тканини типу ТК-100, з товщиною верхньої обкладки 3 мм, нижньої обкладки - 1мм, із гуми класу Б.

Потрібна кількість прокладок визначається їх міцністю і максимальним зусиллям у стрічці. Вибравши попередньо тип стрічки та матеріал прокладки, кількість прокладок П визначають за формулою:

![]() (3.15)

(3.15)

де Smax – максимальний натяг стрічки, Н (для схеми, поданої на рис.3.1 Smax = Sнб = S6); КЗ.М – коефіцієнт запасу міцності, для конвеєрів з кутом нахилу до 100 КЗ.М = 8...9, якщо кут нахилу більший, то КЗ.М = 9...10; п – межа міцності вибраної прокладки на розтягування, виміряна в ньютонах на міліметр ширини прокладки, Н/мм.

Одержаний результат округляють до найближчого більшого цілого числа. Якщо розрахована кількість прокладок більша за вказану в табл.3.7, то треба замінити матеріал прокладок на більш міцний.

Приклад. Попередньо приймаємо для використання у стрічці широко розповсюджені й відносно дешеві прокладки типу БКНЛ-65 (п =65Н/мм), які до того ж менше розтягуються порівняно з чисто синтетичними. При Smax= Sнб =S6 =11700 Н, КЗ.М =10 потрібну кількість прокладок визначаємо по (3.15): П =1170010/(65 650)=2,78 3 прокладки. Як свідчать дані табл.3.7, існують серійні стрічки з такою кількістю прокладок, тому використання стрічки з міцнішими прокладками у прикладі недоцільне. Остаточно приймаємо для використання стрічку 2Л-650-3-БКНЛ-6531Б ГОСТ 20-85.

Вибір барабанів

Тривалий термін служби стрічки (48 місяців і довше) забезпечується тільки під час її роботи з барабанами певних діаметрів. Потрібний діаметр барабанів Dб визначається за кількістю і матеріалом прокладок:

Dб Кб zп , (3.16)

де Кб – коефіцієнт, що залежить від призначення барабана та матеріалу прокладок у стрічці. Значення Кб наведені в табл. 3.8.

Діаметри барабанів: привідного – Dбп Кбпzп; кінцевого –Dбк Кбкzп; відхиляючого – Dбв Кбвzп .

Таблиця 3.8 - Значення коефіцієнта Кб

|

Призначення барабана |

Позначення коефіцієнта |

Межа міцності прокладки п , Н/мм до 100 120...200 200...300 300...400 | |||

|

Привідний Кінцевий (натяжн.) Відхиляючий |

Кбп Кбк

Кбв |

150...160 120...130

100...110 |

170...180 135...145

120...125 |

180...190 145...150

125...135 |

190...200 150...160

135...140 |

Приклад. На вибраній схемі конвеєра необхідно визначити параметри двох барабанів – привідного і кінцевого, який одночасно є натяжним. Із табл. 3.8 при межі міцності прокладки до 100 Н/м вибираємо коефіцієнти: Кбп=150...160 для привідного барабана, Кбк=120...130 – для кінцевого. Потрібні діаметри за (3.16) становлять: привідного барабана – Dбп (150...160)3= =450…480 мм, натяжного – Dбп (120...130) 3=360…390 мм. Із табл. 3.9 вибираємо для стрічки В=650 мм: привідний барабан діаметром Dбп=500 мм, довжиною 750 мм, із масою обертових частин mБП=115 кг; натяжний барабан діаметром Dбн=400 мм, тієї самої довжини, із масою обертових частин mБН=78 кг.

Розміри барабанів та маси обертових частин привідного (mБП), натяжного (mБН) і відхиляючого (mБВ) барабанів вибирають з табл.3.9.

Таблиця 3.9 - Розміри й маса обертових частин барабанів

|

Шири-на стрічки, мм |

Довжина бара-бана, мм |

Привідний барабан |

Непривідний барабан | ||

|

діаметр, мм |

маса оберто- вих частин, mБП , кг |

діаметр, мм |

маса обертових частин, mБН , або mБВ, кг | ||

|

4

500

6

800

1000

1200

1400 |

500

600

750

950

1150

1400

1600

|

250 400 250 400 500 250 400 500 630 400 500 630 800 1000

500 630 800 1000 1290*)

630 800 1000 1290*) 1640*)

800 1000 1290*) 1640*) |

35 60 42 75 90 45 85 115 180 140 180 260 410 550

215 310 490 750 890

390 620 110 1650 1900

650 1250 1800 2200 |

250

250 320 400 250 320 400 500 320 400 500 630 800

320 400 500 630 800 1000 400 500 630 800 1000 1250

400 500 630 800 1000 1250 |

30

37 48 68 40 65 78 100 100 122 160 244 410

104 143 195 264 460 610 182 230 344 575 650 1050

200 250 380 620 760 1220 |

*) Діаметр футерованого привідного барабана

Вибір приводу

00

00

50

50