monomers-Платэ-книга

.pdf

391

прореагировавший ацетилен и азот непрерывно удаляются и перед рециклом компримируются. Продукты реакции отводят из верхней части реактора в жидком виде, и их основное количество поступает на центрифугу, где отделяют катализатор, который затем возвращают в реактор вместе со свежим формалином. Бутиндиол в виде 35%-ного водного раствора выделяют ректификацией.

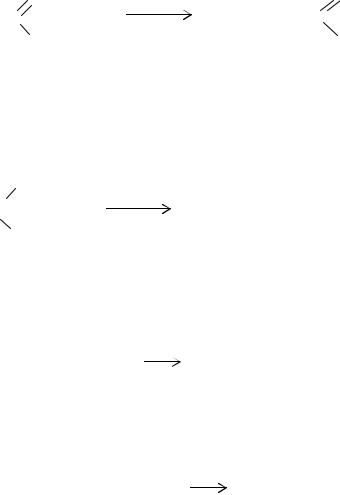

Гидрирование бутин-2-диола-1,4. Процесс гидрирования бутин-2- диола-1,4 с образованием бутандиола

HOCH2C C-CH2OH + 2H2 HOCH2CH2CH2CH2OH

HOCH2CH2CH2CH2OH

осложнен протеканием побочных реакций гидрогенолиза и дегидратации, приводящих к образованию фурана, гидроксимасляного ангидрида и ненасыщенных соединений.

Гидрирование проводят в два этапа. Первый этап осуществляется в реакторе с мешалкой при 323-333 К и 1,4-2,0 МПа в присутствии никеля Ренея и ацетата меди. Полученная реакционная смесь, содержащая бутандиол, гидроксимасляный альдегид и ненасыщенные соединения, направляется во второй реактор, заполненный стационарным слоем катализатора. Процесс протекает при 393-413 К и 14-20 МПа. Катализатор включает никель, медь и марганец, нанесенные на оксид алюминия в соотношении (по массе) 15:78:0,5. Бутандиол выделяют ректификацией.

Синтез бутандиола-1,4 из пропилена

Разработаны различные способы получения бутандиола-1,4 на основе пропилена. В большинстве из них промежуточным продуктом является аллиловый спирт или аллилацетат.

Процесс "Дженерал Электрик". На первой стадии процесса происходит парофазное окислительное ацетоксилирование пропилена до аллилацета-

та:

CH2=CH—CH3 + CH3COOH + 0,5O2 |

O |

CH2=CH—CH2—O—C + H2O. |

|

|

CH3 |

Ацетоксилирование пропилена можно проводить как в жидкой, так и в газовой фазах, однако опыт эксплуатации жидкофазных установок показал, что сильная коррозия аппаратуры, вызванная действием катализаторного раствора и уксусной кислоты, делает такой вариант процесса неэффективным. Поэтому в 1960-1970-х годах от него отказались.

Процесс газофазного ацетоксилирования пропилена до аллилацетата как самостоятельный способ для получения на основе аллилацетата аллилового

392

спирта, глицидола, эпихлоргидрина, бутандиола-1,4, тетрагидрофурана был разработан ВНИИОС (СССР). По этому способу газофазное ацетоксилирование пропилена осуществляют при 453-473 К и 0,7-0,8 МПа.

Нижний предел температуры процесса определяется минимальной температурой газообразного состояния уксусной кислоты в смеси с пропиленом при заданном давлении, верхний – значительным снижением селективности реакции за счет горения исходных продуктов и образования диокисда углерода. В качестве катализатора используется палладийвисмуткалиевая композиция, нанесенная на силикагель, которая обеспечивает высокую селективность и срок службы до 4000 ч.

Далее аллилацетат гидроформилируют смесью оксида углерода и водорода до 4-ацетоксибутанола:

O |

O |

CH2=CH—CH2O—C + CO + H2 Co2(CO)8 |

HO(CH2)4O—C |

CH3 |

CH3 |

Гидроформилирование осуществляют в присутствии карбонилкобальтового катализатора при 398 К и 2,0 МПа. Одним из недостатков процесса гидроформилирования является образование смеси диолов.

На последней стадии 4-ацетоксибутанол гидролизуют до бутандиола-1,4 и уксусной кислоты:

O |

Кислота HO(CH2)4OH + CH3CООН. |

HO(CH2)4O—C + H2O |

|

CH3 |

|

Процесс "Дэви - Дженерал Электрик". Этот процесс предполагает взаимодействие на первой стадии аллилового спирта с изобутиленом с образованием аллил-трет-бутилового эфира:

CH2=CH-CH2OH + CH2=C(CH3)2 |

CH2=CH—CH2—O—C(CH3)3, |

а также гидроформилирование, гидрирование и разложение аллил-трет- бутилового эфира на бутандиол и рециркулируемый изобутилен на второй стадии

(CH3)3C-O-CH2-CH=CH2 + CO + H2

→ (CH3)3C—O-CH2CH2CH2CH2OH ,

393

(CH3)3C—O-CH2CH2CH2CH2OH→ (CH3)2C=CH2 + HOCH2CH2CH2CH2OH.

Процесс «БАСФ – Селаниз - Дюпон». Процесс заключается в предварительной защите альдегидной группы акролеина ацетилизацией спиртом с последующим гидроформилированием непредельного ацеталя:

СН2=СН—СНО + 2ROH  СН2=СН—СН(ОR)2 + Н2О,

СН2=СН—СН(ОR)2 + Н2О,

СН2=СН—СН(ОR)2 + СО + Н2 → НОС—СН2—СН2—СН(ОR)2.

Полученный продукт далее гидролизуют и гидрируют в бутандиол-1,4.

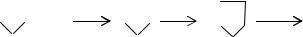

Синтез бутандиола-1,4 на основе возобновляемого сырья (процесс фирмы "Квакер Оатс")

По этому процессу бутандиол-1,4 может быть синтезирован из фурфурола, который, в свою очередь, получают гидролизом растительного пентозансодержащего сырья – кукурузных початков, овсяной и рисовой шелухи, хлопковых коробочек и др.:

|

|

|

|

CHO |

-CO |

|

|

|

|

|

H2 |

|

Н2О |

HOCH2CH2CH2CH2OH |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

O |

|

|

O |

|

|

O |

|

|||||

|

|

|

|

|

|

|

Бутандиол-1,4 |

|||||||

Фурфурол |

|

Фуран |

Тетрагидро- |

|||||||||||

фуран

Синтез бутандиола-1,4 ацетоксилированием бутадиена

(процесс фирмы "Мицубиси")

Процесс заключается в ацетоксилировании бутадиена с получением бу- тандиола-1,4 и состоит из следующих стадий:

-ацетоксилирование бутадиена в 1,4-диацетоксибутен-2;

-гидрирование 1,4-диацетоксибутена-2 в 1,4- диацетоксибутан;

-гидролиз 1,4-диацетоксибутана в бутандиол-1,4.

Ацетоксилирование бутадиена осуществляют в жидкой фазе при 353 К и 3 МПа в присутствии катализатора на основе палладия, нанесенного на активированный уголь. В реактор вводят бутадиен и уксусную кислоту вместе со сжатым воздухом. Катализатор готовят в отдельном аппарате, снабженном мешал

394

кой, в виде суспензии. Время контакта составляет ~ 2 ч, 1,4-диацетоксибутен-2 выделяют ректификацией.

Гидрирование проводят в реакторе с неподвижным слоем катализатора палладий на угле в два этапа: сначала при 333 К и затем при 383 К. Выход 1,4- диацетоксибутана составляет 94%.

Гидролиз 1,4-диацетоксибутандиола протекает при 333 К и атмосферном давлении в присутствии ионообменных смол. Бутандиол-1,4 выделяют ректификацией.

Синтез бутандиола-1,4 через стадию хлорированиябутадиена

(процесс фирмы "Тойо Сода")

Процесс заключается в получении бутандиола-1,4 через стадию хлорирования бутадиена и состоит из следующих стадий:

-получение 1,4-дихлорбутена-2;

-гидролиз 1,4-дихлорбутена-2;

-гидрирование бутендиола-1,4.

Хлорирование бутадиена протекает в газовой фазе при 523-573 К с образованием двух изомеров - 1,4-дихлорбутена- 2 и 3,4-дихлорбутена-1:

CH2=CH-CH=CH2 + Cl2 |

ClCH2-CH=CH-CH2Cl + |

+ CH(СI)=CH-CH2-CH2Cl

H298 = -165 кДж/моль.

В качестве побочных продуктов образуются три- и тетрахлорпроизводные. Во избежание получения большого количества полихлорированных соединений соотношение бутадиен:хлор поддерживают на уровне 6:1. В этих условиях селективность по дихлорпроизводным при полной конверсии по хлору достигает 95% при содержании 1,4-дихлорбутена-2 ~60%. Продукты разделяют ректификацией.

Для того, чтобы исключить протекание нежелательных реакций изомеризации и конденсации, гидролиз проводят не щелочью, а натриевой солью органической кислоты:

ClCH2-CH=CH-CH2Cl + 2HCOONa + 2H2O

HOCH2-CH=CH-CH2OH + 2HCOOH +2NaCl.

В реактор одновременно вводят 1,4-дихлорбутен-2, формиат натрия и щелочь для нейтрализации образующейся муравьиной кислоты. Реакцию осу-

395

ществляют при температуре кипения реакционной массы (383 К), за счет испарения которой отводится избыточное тепло. Целевой продукт выделяется дистилляцией.

Гидрирование бутендиола-1,4 осуществляют при 373 К и 3 МПа, на катализаторе никель Ренея.

Синтез бутандиола-1,4 через стадию гидроформилирования аллилового спирта

(процесс фирмы "Кураре")

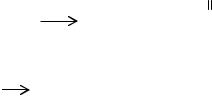

По этому процессу бутандиол-1,4 получают гидроформилированием аллилового спирта синтез-газом в присутствии родиевых катализаторов с образованием 4-гидроксибутиральдегида (который далее гидрируют до бутандиола- 1,4 в присутствии никелевых катализаторов):

|

O |

|

O |

|

CH2=CH—CH2OH + CO + H2 |

Rh |

C—CH2CH2CH2OH + C—CH—CH2OH |

||

|

H |

4-Гидрокси |

|

|

|

H CH3 |

|||

|

|

бутиральдегид |

3-Гидрокси-2- |

|

метилпропионовый альдегид

O  OH

OH

H2, Ni |

|

|

CH3 |

|

|||

HOCH2-CH2CH2-СH2OH + HOCH2—CH—CH2OH |

|||

Наряду с линейным альдегидом, который изомеризуется в ходе реакции в 2-гидрокситетрагидрофуран, образуется изомерный продукт - 3-гидрокси-2- метилпропионовый альдегид, в результате гидрирования превращающийся в 2- метил-пропандиол-1,3.

Реакцию гидроформилирования аллилового спирта проводят в органическом растворителе в присутствии комплекса карбонила родия, нерастворимого в воде. Далее образовавшиеся продукты экстрагируют водой и жидкую смесь

396

разделяют на органическую фазу, содержащую катализатор, и водную фазу с растворенными продуктами реакции –альдегидами. Органический растворитель с катализатором рециркулируют с повторным использованием в реакции гидроформилирования без какой-либо активации. Водный раствор с продуктами гидроформилирования направляют на гидрирование. В этом процессе катализатором является комплекс родия преимущественно с трифенилфосфином следующей формулы:

[LmRh(CO)nXq] r,

где L – фосфин, стибин или тризамещенный арсин, общей формулы YRR R , (здесь Y – атом фосфора, сурьмы или мышьяка, а R, R и R равны или не равны между собой и представлены арильной группой, имеющей от С6 до С20, алкильной группой, имеющей от С1 до С12 , или диаралкиламиновой группой, в которой аралкильная группа имеет от С7 до С24); Х – атом водорода, электроотрицательная группа или анионный заместитель в свободном состоянии; m = 0, 1, 2, 3 или 4; n = 0, 1, 2, 3 или 4; q = 0, 1 или 3; r = 1 или 2, при условии, что m, n

и q не равны нулю одновременно.

Скорость реакции и селективность зависят от общего давления синтезгаза, соотношения водорода и оксида углерода, концентрации родиевого комплекса, мольного соотношения РРh3:Rh.

Процесс осуществляют при 323-343 К и 2,0-3,0 МПа с выходом 4- гидроксибутиральдегида ~ 90%.

Аллиловый спирт в настоящее время производят в основном путем изомеризации пропиленоксида, катализируемой кислотами. Его можно также получать восстановлением акролеина, гидролизом аллилхлорида или аллилацетата, которые, в свою очередь, синтезируют окислением, хлорированием или ацетоксилированием пропилена соответственно.

В настоящее время в промышленности (в России) аллилацетат получают окислительным ацетоксилированием пропилена в газовой фазе в присутствии палладиевого катализатора при 373-523 К и давлении несколько атмосфер:

CH2=CH—CH3 + CH3COOH + 0,5O2 |

Pd |

O |

|||||

CH2=CH—CH2OCCH3 + Н2О, |

|||||||

O |

H+ |

|

|

||||

CH2=CH—CH2 |

|

|

|

OCCH3 + H2O |

CH2=CH—CH2OH + CH3COOH. |

||

|

|

||||||

Процесс получения бутандиола-1,4 из пропилена через аллиловый спирт имеет ряд преимуществ по сравнению с другими процессами, в том числе и методом Реппе. Конкурентоспособность этого способа сохранится даже при малом масштабе производства бутандиола-1,4 (примерно несколько тысяч тонн в

397

год), что обусловлено низкими капитальными вложениями.

Фирма "Арко" (США) и независимо от нее ВНИПИМ ( В.П. Юрьев, В.В. Каверин) и ИНХС им. А.В. Топчиева РАН (Г.А.Корнеева, Е.В. Сливинский) разработали процесс получения бутандиола-1,4 одностадийным гидроформилированием аллилового спирта в присутствии гомогенного родийкарбонильного катализатора, модифицированного трифенилфосфином. Особенностью процесса являются водная экстракция продукта реакции и рецикл раствора каталитического комплекса. Процесс осуществляют при 353-373 К и 0,5-1,0 МПа.

По методу ИНХС бутандиол-1,4 и -бутиролактон можно получить гидроформилированием и карбонилированием аллилового спирта и гидроформилированием аллилацетата различными путями:

|

|

O |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

|

(CO, H2) |

|

|

|

|

|

|

|

|

||||||||

CH2=CH—CH2—O—C |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

- ROAc |

|

|

|

|

|

|

|

|||||||||

|

+ HOH |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

- CH3COOH CH3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

(H2) |

|

|

|||||||

CH2=CH—CH2—OH |

II |

(CO, H2) |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

OH |

|

||||||||||||

|

|

|

|

|

|

|

O |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CH2—CH2—CH2—CH2 |

|||||

|

|

III(CO, H2) |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

OH |

OH |

|

|

|

IV |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O |

|

|

(H2) |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

(CO, Н2) |

|

|

|

|

|

|

O |

|

|

|

|

|

|

|

|||||

При этом используются различные каталитические системы:

I – ацетилацетонат родия Rh(АсАс)2(СО)2 в смеси с алкоголятом натрия NаОR (эта система позволяет осуществить в мягких условиях гидрофор-

милирование аллилацетата - в спиртовой среде - в 2-окситетрагидрофуран);

II – ацетилацетонат родия или трихлорид родия, модифицированные трифенилфосфином или этриолфосфитом;

III – ацетилацетанат родия Rh(АсАс)2(СО)2 + А1(АсАс)3;

IV - трихлорид родия RhС13, модифицированный полиэтиленимином.

398

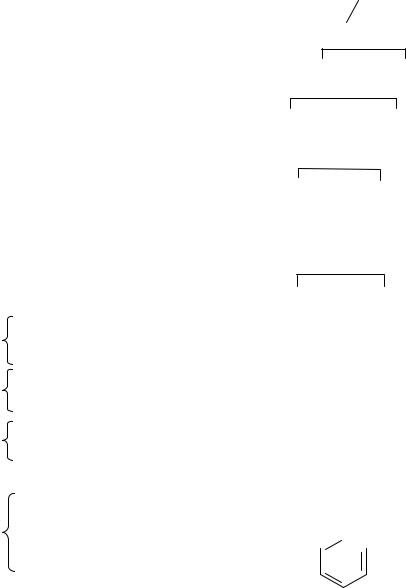

10.9.4. Получение 1,4-дигидроксиметилциклогексана

Дигидроксиметилциклогексан применяют в производстве полиэфирных волокон, ненасыщенных полиэфиров и высококачественных покрытий, а также при синтезе некоторых полиуретанов. Однако его промышленное значение гораздо меньше, чем значение этиленгликоля и бутандиола.

Фирма "Тенесси Истман" осуществила промышленное производство 1,4- дигидроксиметилциклогексана из диметилтерефталата. Восстановление диметилтерефталата протекает в две стадии:

|

|

|

|

COOCH3 |

|

|

|

|

|

|

|

COOCH3 |

||||

|

|

|

|

|

|

+ 3H2 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

COOCH3 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

COOCH3 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

COOCH3 |

|

|

CH2OH |

||||||||||||

|

|

|

+ 4H2 |

|

|

|

|

|

|

|

+ 2CH3OH. |

|||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

COOCH3 |

|

|

|

CH2OH |

|||||||||||

|

|

|

||||||||||||||

Реакцию проводят при 433-453 К под давлением 30-40 МПа в присутствии палладия на носителе. Селективность по насыщенному эфиру превышает 95%. Далее полупродукт направляют в реактор гидрогенолиза, в котором в присутствии хромита меди он превращается в дигидроксиметилциклогексан и метанол. Дигидроксиметилциклогексан содержит ~ 33% цис- и ~76% транс- изомера.

399

Глава 11

МОНОМЕРЫ ДЛЯ ПОЛИАМИДОВ

Полиамиды – высокомолекулярные гетероцепные соединения, содержащие в основной цепи макромолекулы повторяющиеся амидные группы

–СО-NН–. К полиамидам относят продукты поликонденсации аминокислот или диаминов с дикарбоновыми кислотами или их хлорангидридами. Вместо поликонденсации аминокислот часто проводят полимеризацию их лактамов.Карбоцепные полиамиды с боковыми амидными группами, например полиакриламид, обычно к полиамидам не относят.

В настоящее время приняты цифровые обозначения полиамидов. Если полиамид синтезирован из аминокислоты или лактама, то цифра после слова «полиамид» обозначает число атомов углерода в звене полимера между амидными группами, включая карбонильный атом. Если полиамид получен поликонденсацией диамина с дикарбоновой кислотой, то ставятся две цифры. Первая цифра после названия обозначает число атомов углерода в исходном диамине, вторая – число атомов углерода в дикарбоновой кислоте. В случае полиамидов, содержащих циклические звенья, иногда в названии используются буквенные обозначения. Например, название "полиамид-6Т" обозначает полиамид на основе гексаметилендиамина и тетрагидрофуран-2,5-дипропионовой кислоты.

Благодаря высокой кристалличности, износостойкости, низкому коэффициенту трения, коррозионной стойкости, хорошим электроизоляционным свойствам полиамиды нашли широкое применение в самых различных областях. Их используют для изготовления волокон и тканей, а также в технических целях для изготовления роликов, опор трения, различных вращающихся деталей, например лопастей вентиляторов пропеллеров и крыльчаток насосов, разъемных корпусов промышленных станков, бытовых приборов и т.д. Но самое главное их применение – это выработка синтетических волокон и тканей.

Впервые один из наиболее известных полиамидов – полиамид-6,6 ( полигексаметиленадипинамид, найлон-6,6) - был синтезирован У. Карозерсом в 1934 г. (фирма "Дюпон"). В 1939 г. на Всемирной выставке в Нью-Йорке и Чикагской ярмарке были впервые продемонстрированы женские чулки, изготовленные из нового полимера.

Ниже приведены наиболее распространенные полиамиды и соответствующие мономеры, из которых они получаются.

NH H

NH H

CH

CH