monomers-Платэ-книга

.pdf

311

ние к хлориду палладия таких компонентов, как хлорид лития, катализирует процесс пиролиза этилидендиацетата до винилацетата и уксусной кислоты.

В начале ХХI столетия ~ 66% производимого в мире винилацетата– мономера - вырабатывают из этилена, 33% - из ацетилена и 1% - из ацетальдегида и уксусного ангидрида. Имеется также устойчивый интерес к процессу получения винилацетата через этилидендиацетат.

8.5. ПРОИЗВОДНЫЕ ПОЛИВИЛОВОГО СПИРТА – ПОЛИВИНИЛАЦЕТАЛИ

Поливинилацетали сами по себе или в виде сополимеров

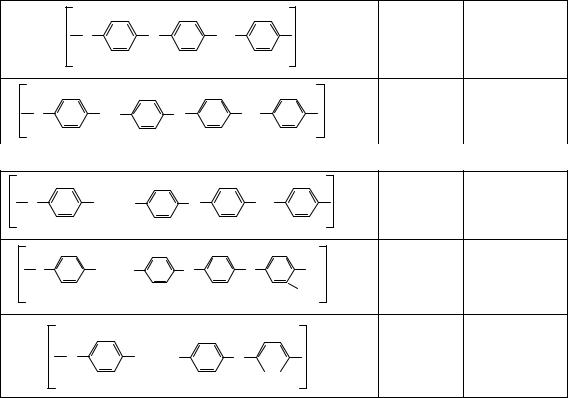

—CH—CH2—CH—CH2— —CH2—CH— —CH2—CH— |

|||

O— CHR—O |

x |

OH y |

OCOCH3 z |

где R = H, Alk, фурфурильная и другие группы, являются важнейшими производными поливинилового спирта, имеющими большое техническое значение. Они получаются обычно конденсацией поливинилового спирта с различными альдегидами или гидролизом поливинилацетата с последующим присоединением альдегида (или кетона) к образовавшемуся поливиниловому спирту.

Впервые поливинилацеталь был синтезирован В. Германом и В. Генелем в 1927 г., а первое промышленное производство поливинилацеталей было организовано в Канаде в 1932 г.

Наибольшее промышленное значение имеют поливинилформаль, поливинилбутираль, поливинилэтилаль, поливинилформальэтилаль и поливинилкеталь.

Поливинилформаль содержит винилформальные звенья

—CH—CH2—CH—CH2— |

|

O— CH2 —O |

x |

Его получают ацеталированием поливинилового спирта формальдегидом в водной среде при 363-368 К в присутствии в качестве катализатора соляной или какой-либо другой кислоты. Выход продукта составляет 68-72%. Поливинилформаль применяют главным образом для производства электроизоляционных лаков, стойких к действию масел, жиров, как связующее при изготовлении магнитных лент для звуко- и видеозаписи. Из смесей поливинилформаля с синтетическими каучуками, имеющими повышенную ударную вязкость, формуют изделия для машиностроения и электротехники.

312

Поливинилбутираль – аморфный бесцветный полимер, содержащий 6578% винилбутиральных звеньев

—CH—CH2—CH—CH2— O—-CH-—O

CH2—CH2—CH3 n

а также 32-19% винилспиртовых и до 3% винилацетатных звеньев. В промышленности поливинилбутираль получают обработкой масляным альдегидом поливинилового спирта в водной среде, а также его суспензии в органических растворителях, в которых поливинилбутираль растворяется. Пластифицированный поливинилбутираль применяют в производстве безосколочных стекол типа триплекс, спиртовые растворы поливинилбутираля используют для изготовления некоторых синтетических клеев (типа БФ), лаков, грунтовок, эмалей. Методом газопламенного напыления поливинилбутираля на металлические изделия получают антикоррозионные и декоративные покрытия.

Поливинилэтилаль содержит винилэтилальные, винилспиртовые и винилацетатные звенья. Его используют для производства лаков и политур, пластифицированный полимер перерабатывают литьем под давлением, экструзией и выдуванием.

Поливинилформальэтилаль содержит винилметилальные, винилэтилальные, винилспиртовые и винилацетатные звенья. Его применяют для производства электроизоляционных лаков.

Поливинилкеталь, получаемый взаимодействием поливинилового спирта с циклогексаноном, содержит винилкетальные, винилспиртовые и винилацетатные звенья. Его используют в композициях с резольными и другими термореактивными смолами для изготовления термостойких клеев и высокопрочных термостойких эмалей, для изоляции проводов и деталей электротехнических приборов.

315

|

|

|

|

433 |

623 |

O |

|

O |

CO |

|

|

|

|

|

n |

|

|

|

|

|

|

478 |

- |

O |

SO2 |

O |

CO |

|

|

|

|

|

|

n |

|

|

|

|

|

428 |

521 |

O |

C(CH3)2 |

O |

CO |

|

|

|

|

|

|

n |

|

O |

C(CH3)2 |

O |

O |

423 |

- |

|

|

||||

|

|

|

NO2 |

n |

|

|

|

|

|

|

|

|

|

|

|

453 |

523 |

O |

|

C(CH3)2 |

O |

|

|

N=N n

Наличие полярных групп и высокая гибкость макромолекул обусловливают относительно хорошую растворимость простых полиэфиров. Они, однако, характеризуются значительно меньшей термической стойкостью, чем полиолефины.

Из простых полиэфиров наибольшее практическое применение нашли полиформальдегид, полиметилен-, полиэтилен- и полипропиленоксиды, полиацетальдегид, политетрагидрофуран, пентапласт, пропиленоксидный и эпихлоргидриновые каучуки, полифениленоксиды, полиариленсульфоны, поли- 1,4-эпоксициклогексан, поли-1,2,5,6-диэпоксигексан, поли-1,2- поксициклогексан.

316

9.1. ФОРМАЛЬДЕГИД

Формальдегид Н2С=О – мономер, широко применяемый для получения полиформальдегида. Полиформальдегид (полиметиленоксид, полиоксиметилен) [—СН2—О—]n - полимер со степенью полимеризации выше 1000, т. пл. 448-453 К, т. стекл. 213 К. Он растворяется только в моногидрате гексафторацетона и гексафторацетоноксиме.

Полиформальдегид применяют, главным образом, как литьевой конструкционный материал в машино-, автомобиле- и приборостроении, для выработки полиформальдегидных волокон, которые используются для производства фильтровальных тканей, рыболовных изделий, канатов и швейных ниток. По теплостойкости полиформальдегидные волокна уступают полиамидным, но превосходят полипропиленовые. Они устойчивы в органических растворителях, нефтепродуктах, щелочах, к действию микроорганизмов, но недостаточно устойчивы в минеральных кислотах.

В промышленности полиформальдегид получают анионной или катионной гомополимеризацией формальдегида и катионной сополимеризацией формальдегида или триоксана.

9.1.1 Механизм и катализаторы окислительного дегидрирования метанола

Основной промышленный метод получения формальдегида - окислительное дегидрирование метанола кислородом воздуха:

CH3OH + 0,5O2  CH2O + H2O Н = 147,4 кДж/моль.

CH2O + H2O Н = 147,4 кДж/моль.

Процесс осуществляют в присутствии твердых катализаторов, как правило, серебряных и в значительно меньших масштабах – оксидных.

Первая промышленная установка окислительного дегидрирования метанола на медном катализаторе была построена в Германии в начале 90-х годов XIX века. В качестве сырья использовали метанол лесохимического происхождения. В 20-е годы ХХ-ого столетия были разработаны серебряные катализаторы, существенно более эффективные, чем медные.

Механизм окислительного дегидрирования метанола

Окислительное дегидрирование метанола сопровождается реакцией простого дегидрирования и рядом других побочных реакций:

CH3OH |

CH2O + H2 |

Н = -93,4 кДж/моль, |

CH3OH + 1,5O2 |

CO2 + 2H2O |

Н = 575,1 кДж/моль, |

CH2O + 0,5O2 |

HCOOH |

Н = 270,4 кДж/моль, |

HCOOH +0,5O2 |

CO2 + H2O |

Н = 14,5 кДж/моль , |

|

|

|

317 |

HCOOH |

CO + H2O |

Н = -53,7 кДж/моль, |

|

2CH2O + H2O |

CH3OH + HCOOH |

Н = 122,0 кДж/моль, |

|

H2 + 0,5O2 |

H2O |

|

Н = 241,8 кДж/моль, |

2CH3OH + CH2O |

CH2(OCH3)2 + H2O |

Н = 131,0 кДж/моль, |

||

|

|

Метилаль |

|

|

2CH2O |

HCOOCH3 |

Н = 132,6 кДж/моль, |

||

HCOOH + (n-1)CH2O |

|

HCOO(CH2O)nCH2OH , |

||

CO + 0,5O2 |

CO2 |

|

Н = 283,0 кДж/моль, |

|

2CO |

CO2 + C |

|

окислительного |

Н = 172,5кДж/моль, |

Константа равновесия реакции |

дегидрирования значи- |

|||

тельно выше, чем реакции простого дегидрирования. Это означает, что реакция может развиваться до практически полного исчерпания реагента - в данном случае, кислорода, взятого в недостаточном количестве. Степень превращения метанола по целевой реакции окислительного дегидрирования составляет ~60%, а по остальным реакциям - 10%. Подавляющее большинство побочных реакций экзотермичны и поэтому суммарный тепловой эффект положителен. Реально процесс осуществляется без отвода тепла, т.е. в условиях адиабатического режима.

Рассмотрение приведенных выше реакций показывает, что ключевые превращения протекают с увеличением объема, а побочные – как с увеличением объема, так и с уменьшением объема реакционной смеси. В связи с тем, что реакционная смесь разбавлена азотом, система мало чувствительна к изменению давления (объема). Термодинамические расчеты показали, что изменение общего давления от 0,01 до 1 МПа практически не влияет на состав продуктов.

Активными центрами катализатора дегидрирования являются поверхностные оксиды серебра, на которых сорбируются метанол и кислород. В процессе хемосорбции кислорода осуществляется перенос заряда с атомов серебра на адсорбированный кислород, и поверхность заряжается отрицательно. При степени покрытия серебра кислородом до 0,10-0,12 см3 О2/м2 Ag, т.е. в пределах покрытия поверхности монослоем кислорода, один атом кислорода связан с двумя поверхностными атомами серебра (Ag2O). С увеличением степени окисления до 0,22-0,26 см3 О2/м2 Ag преобладают соединения, в которых атом кислорода связан с одним атомом поверхностного серебра (Ags или Ags2O2). При дальнейшем возрастании степени окисления образуются структуры с большим содержанием кислорода на один атом серебра. Структуры всех типов можно

представить в виде: |

|

|

|

|

|

|

|

|

|

O |

O |

|

|

O— O |

|

|

O—O—O |

|

|

|

|

|

|||||||

Ags Ags ; |

Ags ; |

Ags Ags ; |

Ags Ags |

||||||

318

Каталитическая специфичность серебра объясняется особым состоянием кислорода на серебре. В то время, как на других металлах при активированной адсорбции кислорода возникают только атомные ионы О- (или О2-), вызывающие окисление исходного продукта до диоксида углерода, на серебре возникают поверхностные молекулярные ионы типа О2- (или О22-). За мягкое окисление метанола в формальдегид ответственен относительно прочно связанный с катализатором ион О-. Более прочно связанный с поверхностью ион О2- способствует образованию формальдегида по реакции дегидрирования метанола. Исследования по окислению спиртов на серебре в условиях наложения на катализатор электрического заряда показали, что отрицательный заряд увеличивает выход формальдегида, а положительный - уменьшает. Наложение отрицательного заряда, т.е. избыток электронов, увеличивает долю ионов О2- и О-, наиболее прочно связанных с поверхностью катализатора, и селективность процесса повышается. Таким образом, превращение метанола в формальдегид на серебре - окислительно-восстановительная реакция.

Под действием хемосорбированного на поверхности серебра кислорода происходит ассоциативная адсорбция метанола, который, в отличие от кислорода, распадается не на ионы, а на радикалы. Методами ЯМР-, ЭПР- и массспектроскопии было найдено, что при 653-903 К на поверхности серебра образуются свободные радикалы: СН3, ОН-, НО2 . Некоторые из протекающих на поверхности реакций можно представить схемой:

s

O2(г) 2O

2O

s |

[О] (CH3O ) + (HO ) |

CH3OH  (CH3OH)адс.

(CH3OH)адс.

(CH3 ) + (HO2 )

(CH3 ) + (HO2 )

(CH2O) + O2 |

(HCO ) + (HO2 ) |

[о] |

(HCO ) + (H ) |

(CH2)O

CO + H2

(H ) + O2 (HO2 )

(HO2 )

(HCO ) + O2  (HO2 ) + CO и т.д.

(HO2 ) + CO и т.д.

319

Как свободные радикалы, так и молекулы реагентов, могут диффундировать с поверхности в объем. Большинство побочных реакций развивается под влиянием высокой температуры в свободном пространстве между зернами катализатора, а также в объеме под слоем катализатора до зоны резкого охлаждения (закалки) продуктов реакции. К числу этих превращений относятся реакции полного окисления и распада, протекающие по свободнорадикальному цепному механизму.

При температурах, применяемых обычно на практике, скорость превращения метанола в формальдегид лимитируется подводом реагентов к поверхности зерен катализатора, т.е. процесс протекает во внешнедиффузионной области. Кинетическая область протекания процесса реализуется при температуре ниже 573 К. Выход формальдегида и степень конверсии метанола в этих условиях не превышают соответственно 3,6 и 4,6% (мол.), рис. 9.1.

Рис. 9.1. Зависимость степени конверсии кислорода от линейной скорости потока реагентов и от температуры реакции

Циркуляционно-проточная установка, катализатор – нарезанная серебряная проволока 0,5- 1,0 мм)

При температурах выше 643-673 К процесс переходит в область внешней диффузии. Протекание процесса в диффузионной области обусловливает значительную разность концентраций реагентов и продуктов реакции на поверхности серебра и в потоке. Само химическое взаимодействие между реагентами происходит очень быстро и разогрев катализатора настолько велик, что он оказывается достаточным для поддержания высокой температуры реакции.

Термодинамический расчет равновесия реакции дегидрирования (1) и окислительного дегидрирования (2) метанола в формальдегид в интервале температур 573-1073 К показывает, что равновесие существенно смещено в сторону образования продуктов реакции. При этом значения константы равновесия реакции окислительного дегидрирования (2) метанола на 5-20 порядков выше соответствующих значений для простого дегидрирования (1), рис. 9.2.

Рис. 9.2. Температурная зависимость константы равновесия реакции дегидрирования (1) и окислительного дегидрирования (2) метанола в формальдегид.

320

Итак, реакция (1) может протекать до практически полного исчерпания компонента, взятого в недостаточном количестве. Поскольку таким компонентом является кислород, последний расходуется полностью, а метанол подвергается лишь дегидрированию и распаду. Согласно расчетам мольная доля метанола, израсходованного на окислительное дегидрирование в условиях технологического процесса, составляет 60%, а на дегидрирование - 40%.

Если на входе в реактор метанольно-воздушная смесь нагрета до 413-433 К, то температура в слое катализатора за счет разогрева достигает 923-1023 К. Основным параметром, позволяющим регулировать температуру процесса, является соотношение кислород:метанол. Чем больше кислорода подается в реактор с сырьем, тем выше температура в реакторе. Зависимость показателей процесса от температуры представлена на рис. 9.3. Как видно из рисунка, с повышением температуры степень конверсии (1) метанола возрастает.

Рис. 9.3. Зависимость параметров процесса и состава отходящих газов от температуры реакции

Катализатор - 20% серебра на алюмосиликате, нагрузка по метанолу - 2500 кг/м2 · ч; сырье - 90%-й метанол.

1 – степень конверсии метанола; 2 -селективность по формальдегиду; 3 - выход формальдегида; 4-7 - содержание в отходящих газах H2, CO, CO2 и O2 соответственно.

Селективность процесса (2) практически постоянна при повышении температуры от 673 до 973 К, но с дальнейшим ростом температуры она снижается. Выход (содержание) водорода и оксидов углерода (4-6) с увеличением температуры возрастает.

Поскольку на выходе из слоя катализатора реакция образования формальдегида практически прекращается, а термический распад продолжается, селективность процесса уменьшается. В связи с этим продукты реакции подвергают закалке, т.е. резкому охлаждению на выходе из реактора путем смеше-

Cl n

Cl n