monomers-Платэ-книга

.pdf

421

На стадии изомеризации циклогексаноноксима чрезвычайно важно выдерживать два основных параметра - соотношение концентраций циклогексаноноксим:олеум и температуру. Критерием оптимального соотношения циклогексаноноксим:олеум является содержание свободного SO3 в продукте перегруппировки: оно должно составлять ~ 1, 5%.

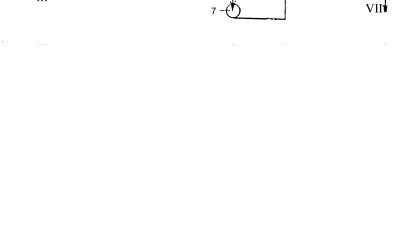

Принципиальная технологическая схема изомеризации циклогексаноноксима представлена на рис. 11.5.

Рис. 11.5. Принципиальная технологическая схема изомеризации циклогексаноноксима

1 – реактор; 2 – циклон; 3, 7 – насосы; 4, 8 – холодильники; |

5 – |

сепаратор; 6 – нейтрализатор; 9 – отстойник. |

|

Потоки: I – циклогексаноноксим; II – азот; III – олеум; IV – вода; |

V – |

аммиачная вода; VI – лактамное масло; VII - раствор сульфата аммония |

|

Циклогексаноноксим со стадии оксимирования подается в реактор 1, в котором поддерживается вакуум (остаточное давление 10 кПа). Для предотвращения сублимации циклогексаноноксима в линию его подачи вводят азот, что одновременно исключает переброс продукта. Олеум поступает во всасывающую линию циркуляционного насоса 3. Тепло реакции изомеризации снимается за счет циркуляции реакционной смеси между реактором 1 и холодильником 4. Процесс ведут при температуре ~ 398 К.

Все технологическое оборудование стадии изомеризации изготавливается из кислотоупорной стали во избежание попадания в капролактам соединений железа и других металлов.

Недостатком описанного метода изомеризации циклогексаноноксима в капролактам являются образование значительных количеств побочного продукта - сульфата аммония - и связанный с этим дополнительный расход олеума и аммиака.

Японская фирма "Канебо" разработала способ превращения циклогеканоноксима в капролактам, который заключается во взаимодействии циклогекса-

422

ноноксима с N-ацетилкапролактамом, в результате чего между молекулами обоих продуктов происходит обмен ацетильной группой. Реакцию проводят в интервале температур 403-503 К, в качестве катализатора используют уксусную кислоту. Образующиеся ацетилциклогексаноноксим и капролактам выделяют ректификацией. Капролактам направляют на очистку, а ацетилциклогексаноноксим в паровой фазе превращается на алюмосиликатном катализаторе в N- ацетилкапролактам:

NOH |

|

O |

O |

NOCOCH3 |

+ |

|

NH + |

||

|

NCOCH3 |

|

||

|

|

|

|

Ацетилпроизводные циклогексаноноксима и капролактама являются термически нестойкими продуктами: при нагревании они частично деацетилируются, в связи с чем в продуктах превращения ацетилциклогексаноноксима в N- ацетилкапролактам содержится от 2 до 10% капролактама.

По другому варианту для превращения циклогексаноноксима в капролактам через ацетильные производные используется реакция циклогексаноноксима с кетеном, протекающая на алюмосиликатном катализаторе при 573 К с образованием ацетилкапролактама:

NOH |

O |

+ CH2=C=O |

NCOCH3 |

Последующий гидролиз парами воды позволяет получить два продукта - капролактам и уксусную кислоту.

В большинстве современных промышленных схем для выделения капролактама применяется двухступенчатая экстракция. На первой стадии проводят экстракцию органическими растворителями (бензол, толуол, трихлорэтилен), а на второй - реэкстракцию капролактама водой.

Синтез капролактама из толуола

Процесс производства капролактама из толуола был разработан итальянской фирмой "СНИА Вискоза" совместно с Миланским политехническим институтом. Процесс включает окисление толуола до бензойной кислоты, гидрирование бензойной кислоты, нитрозирование циклогексанкарбоновой кислоты

423

с превращением ее в капролактам:

CH3 |

O2 |

COOH |

H2 |

COOH |

NOHSO4 |

|

|

|

|

|

H2SO4; CO2 |

O

→NH

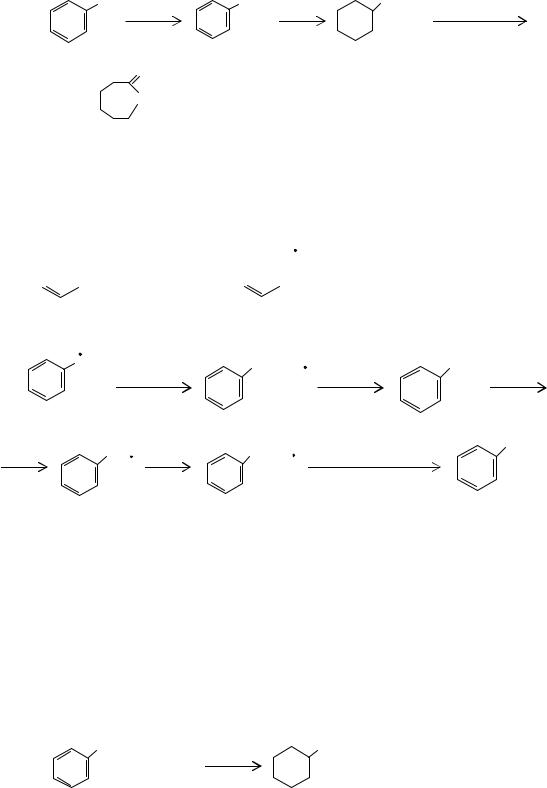

Окисление толуола представляет собой радикальную цепную реакцию, катализируемую солями кобальта. Сначала происходит отщепление водородного радикала с одновременным восстановлением иона кобальта

CH3 + Co3+

CH3 + Co3+

CH2+ Co2+ + H .

CH2+ Co2+ + H .

Последующие превращения описываются схемами:

CH2 |

O2 |

CH2OO |

2+ |

CHO |

3+ |

|

|

[Co ] |

[Co |

] |

|

|

CO O2 |

COOO |

C6H5CH3; [Co2+] |

COOH |

|

|

|

|

|||

|

|

|

-C6H5CHO |

|

|

Окисление толуола кислородом воздуха проводится в жидкой фазе в присутствии гомогенного катализатора при 423-443 К и давлении 1,2 МПа. Выход целевых продуктов составляет 93-95% при степени конверсии толуола ~30%. В реакционной жидкости кроме непрореагировавшего толуола и бензойной кислоты содержится также ~ 2,5% побочных продуктов: уксусная кислота, бензальдегид, ацетофенон, бензиловый спирт, дифенилметан, фталевая кислота, дифенилэтан, бензилбензоат.

Гидрирование бензойной кислоты до циклогексанкарбоновой кислоты:

COOH |

COOH |

|

+ 3H2 |

осуществляют в жидкой фазе при 443 К и давлении ~ 1 МПа с использованием гетерогенного катализатора палладий на угле.

424

Для достижения за один проход практически полной конверсии бензойной кислоты процесс проводят в каскаде из нескольких последовательных реакторов. Сырой продукт, содержащий свыше 99,5% циклогексанкарбоновой кислоты, поступает без дополнительной очистки на стадию нитрозирования.

Нитрозирование циклогексанкарбоновой кислоты осуществляют при последовательном воздействии на циклогексанкарбоновую кислоту олеума и нитрозилсерной кислоты с образованием сульфата лактимной формы капролактама:

COOH |

|

COOSO3H |

|

SO3 |

NOHSO4 |

-H2SO4; -CO2

→ OSO3Н

OSO3Н

N

При разбавлении реакционной массы водой на заключительной стадии выделяется капролактам:

OSO3Н |

|

|

|

O |

N |

|

H2O |

|

|

|

|

NH |

||

-H2SO4 |

|

|||

|

|

|||

|

|

|

||

Нитрозилсерную кислоту получают сжиганием аммиака в присутствии воздуха над платиновой сеткой при 873 К с последующей абсорбцией образующихся газов олеумом при 323 К. При этом протекают следующие реакции:

2NH3 + 2,5O2 |

2NO + 3H2O, |

2NO + 0,5O2 |

N2O3, |

N2O3 + H2SO4 SO3 |

2NOHSO4. |

Образование капролактама протекает через следующие стадии:

- протонирование циклогексанкарбоновой кислоты и активирование под влиянием серного ангидрида

COOH |

H2SO4 |

+ |

OH |

|

|

|

+ |

||

|

|

|

|

|

|

||||

|

|

|

|

|

|||||

H |

-HSO4 |

- |

|

C |

OH |

|

|

|

CO + H2SO4, |

|

|

H |

|

|

|

H |

|||

425

-нитрозирование и декарбоксилирование

|

NOHSO4 |

+ |

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

-H+ |

|

CO |

-CO2 |

|

|

|

|

|

CO |

|

|

|

|

N + |

|||

|

|

|

||||||

H |

|

|

NO |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- перегруппировка и гидролиз

HSO4- |

|

OSO3H |

H2O |

|

O |

|

N |

|

NH |

||

|

|

||||

N + |

|

-H2SO4 |

|

||

|

|

|

|

Сначала циклогексанкарбоновую кислоту смешивают с олеумом. Обычно применяют олеум с концентрацией свободного серного ангидрида 30-33%. Сернокислый раствор циклогексанкарбоновой кислоты взаимодействует с нитрозилсерной кислотой при 353 К в последовательно расположенных ступенях многосекционного реактора. В каждую ступень подают свежую нитрозу. Мольное соотношение между основными реагентами, обеспечивающее 50%-ное превращение циклогексанкарбоновой кислоты, при максимальной степени их использования следующее:

C6H11COOH : NOHSO4 = 2 : 1; SO3 : NOHSO4 = 0,8 : 1;

(NOHSO4 + SO3 + H2SO4) : NOHSO4 = 3 : 1.

Реакционную массу выводят из реактора нитрозирования, охлаждают, разбавляют водой и обрабатывают циклогексаном в противоточном экстракторе для извлечения непрореагировавшей циклогексанкарбоновой кислоты. Для получения 1 т капролактама-сырца и соответственно 4 т сульфата аммония на стадии нитрозирования расходуется 1,17 т циклогексанкарбоновой кислоты, 1,67 т раствора нитрозы (75% NOHSO4), 1,5 т олеума (36% SO3) и 1,05 т аммиа-

ка (для нейтрализации).

При выделении капролактама сначала проводят нейтрализацию сернокислого раствора безводным аммиаком. Органический слой, содержащий ~ 60% капролактама, воду и побочные органические продукты, отделяют от маточного раствора и обрабатывают едким натром для полной нейтрализации серной кислоты.

Основное количество примесей отделяется при обработке лактамного масла толуолом. Раствор капролактама в толуоле обрабатывают гипохлоритом натрия, что позволяет перевести амиды кислот в амины:

RCONH2 + NaOCl  RNH2 + NaCl + CO2.

RNH2 + NaCl + CO2.

Раствор капролактама в толуоле поступает на водную экстракцию, в результате которой получают ~ 40%-ный раствор капролактама в воде. Раствор упаривают и направляют на дистилляцию.

427

Фирма "Торей" совместно с электротехнической фирмой "Тошиба" создали лампы мощностью 40 кВт, выполненные из кварцевого стекла и заполненные парами ртути и таллия. При бесперебойном горении в течение 7000 ч они сохраняют коэффициент полезного действия на уровне 80-83% и обеспечивают средний выход циклогексаноноксима 300-320 г на 1 кВт · ч затраченной электроэнергии.

Реакция нитрозирования проводится при 283-288 К и атмосферном давлении. Выход циклогексаноноксима составляет ~ 85%.

В состав технологической схемы входят три основных процесса: получение хлорида нитрозила, синтез и очистка капролактама, регенерация циклогексана, хлорида водорода и серной кислоты.

11.1.2. Получение валеролактама

Валеролактам является мономером для получения полиамида 5. Этот полимер не имеет каких-либо особых преимуществ по сравнению с другими полиамидами.

Валеролактам получают из циклопентадиена по схеме, аналогичной синтезу капролактама из бензола:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

HN—(CH2)n—CO |

|||

С |

|

|

С |

||||||||

|

|

|

|

|

|

|

|

Валеролактам |

|||

O |

|

NOH |

|||||||||

11.1.3. Получение 7-аминогептановой кислоты

7-Аминогептановая (7-аминоэнантовая) кислота является мономером для получения полиамида-7.

nH2N—(CH2)6—COOH523 К [—NH—(CH2)6-CO—]n + nH2O.

1,5 МПа

Полиамид-7 превосходит полиамид-6 на 15-20% по светостойкости и в два раза по устойчивости к многократным деформациям. По остальным свойствам оба полимера различаются мало.

Из полиамида-7 вырабатывают волокно "энант". Впервые оно было получено в 1953 г. в Советском Союзе А.А. Стрепихеевым с сотр. На возможность получения такого волокна А.А. Стрепихеев указал еще в 1945 г., но его производство стало реальным только после того, как А.Н. Несмеянов, Р.Х. Фрейдлина с сотр. разработали способ получения аминоэнантовой кислоты. Производство аминоэнантовой кислоты включает несколько стадий. Сначала проводят теломеризацию этилена с тетрахлоридом углерода:

nC2H4 + CCl4  Cl(C2H4)nCCl3.

Cl(C2H4)nCCl3.

428

Реакцию осуществляют при 10–20 МПа и ~373 К в растворе тетрахлорида углерода в присутствии пероксида бензоила. Инициированная этими соединениями радикальная полимеризация этилена обрывается тетрахлоридом углерода. Механизм реакции может быть представлен следующей схемой:

R |

+ CCl4 |

CCl3 + RCl, |

•·CCl3 + C2H4 |

CH2—CH2-CCl3 , |

|

|

+ 2C2H4 |

|

Cl3C—CH2—CH2 |

Cl3C—(CH2)4—CH2—CH2 |

|

Cl3C—(CH2)4—CH2—CH2 +CCl4  Cl3C—(CH2)6—Cl + CCl3

Cl3C—(CH2)6—Cl + CCl3

Целевым продуктом реакции является 1,1,1,7- тетрахлоргептан, выход которого определяется соотношением между этиленом и тетрахлоридом углерода. В действительности получается сложная смесь тетрахлоралканов.

После разделения тетрахлоралканы в присутствии концентрированной серной кислоты при 363 К гидролизуются с образованием хлорсодержащей кислоты:

Cl |

H2SO4 |

|

O |

|

Cl—(CH2)n—C—Cl + 2H2O |

Cl—(CH2)n — C |

+ |

||

363-373 К |

||||

Cl |

|

|

OH |

|

+ 3HCl. |

|

|

|

Один из атомов хлора может быть замещен на аминогруппу при нагревании хлорсодержащей кислоты с водным раствором аммиака, при этом образуется, например, аминоэнантовая кислота:

|

|

|

|

|

O |

|

|

O |

||||

Cl(CH2—CH2)3—C + 2NH3 |

H2N—(CH2—CH2)3—C + NH4Cl. |

|||||||||||

|

|

|

|

OH |

|

|

OH |

|||||

7-Аминоэнантовая кислота может быть получена также по схеме |

||||||||||||

|

|

|

|

|

O CH3 |

|

|

|

COOH |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

O |

|

|

|

C=O |

HCl |

||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

ZnCl2 |

|

|

|

|

|

|

|

|

|

|

|

RX |

O |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

→ Cl-(CH2)5—COOH → |

|

|

||||||||

|

RX |

|

Cl-(CH2)5COOR NaCN |

NС—(CH2)5—COOR H2 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

→ H2N(CH2)6COOR.

429

11.1.4. Получение каприлолактама

Каприлолактам является мономером для получения полиамида-8. Этот полимер не представляет особого интереса, так как не имеет никаких преимуществ по сравнению с другими полиамидами.

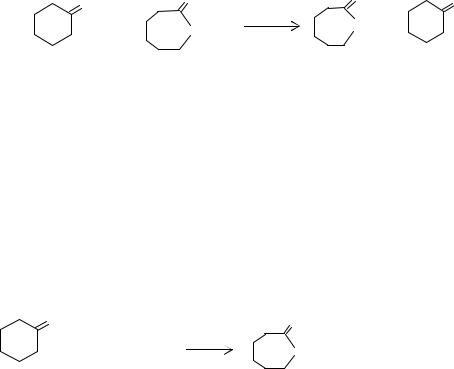

Каприлолактам может быть получен из циклооктатетраена – тетрамера ацетилена - по схеме

Н2 |

|

|

|

О2 |

|

|

|

O |

О2 |

HOOC—(CH2)6COOH |

|||

|

|

|

|

||||||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пробковая кислота |

|

|

|

|

|

- H2O |

NH2OH |

|||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

O |

|

|

|

|

|

|

|

|

|

NOH |

SO3 |

CH2—CH2—CH2—C |

||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

NH |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Циклооктанооксим |

|

CH2—CH2—CH2—CH2 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Каприлолактам |

11.1.5. Получение 9-аминононановой кислоты

9-Аминононаловая ( аминопеларголовая) кислота является мономером для получения полиамида 9:

nH2N—(CH2)8—COOH [—HN—(CH2)8CO—]n + nН2О.

[—HN—(CH2)8CO—]n + nН2О.

Этот полимер по основным свойствам аналогичен полиамиду-6 и полиами- ду-7, но менее гигроскопичен.

9-Аминопеларгоновая кислота образуется наряду с аминоэнантовой и аминоундекановой кислотами в процессе теломеризации этилена. Промышленный процесс синтеза 9-аминопеларгоновой кислоты и получения из нее волокна "пеларгон" разработан в Институте элементоорганических соединений АН СССР (г.Москва) в 1950-х годах (Р.Х.Фрейдлина и сотр.).

11.1.6. Получение 11-аминоундекановой кислоты

11-Аминоундекановая кислота является мономером для получения поли- амида-11.

nH2N—(CH2)10—COOH  [—HN—(CH2)10CO—]n + nН2О.

[—HN—(CH2)10CO—]n + nН2О.

Полиамид-11 несколько уступает обычным полиамидам в прочности, но обладает более высокой эластичностью и гидрофобностью, что делает его пригодным для применения в качестве изоляционного материала, фильтрующих промышленных тканей волокна и трикотажа.

430

Сырьем для получения 11-аминоундекановой кислоты служит касторовое масло, которое представляет собой смесь глицеридов кислот состава: 3-6% насыщенных кислот С16-С18, 3-9% олеиновой, 3-5% линолевой, 3% стеариновой, не менее 80% рицинолевой. Касторовое масло производят в основном в Бразилии и Индии, выделением из семян клещевины прессованием или экстрагируя его органическими растворителями.

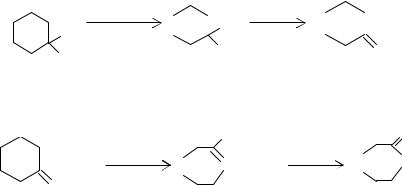

Процесс получения этой кислоты можно представить следующим образом: глицерид рицинолевой кислоты (12-гидрокси-9-октадеценовой) кислоты - главной составляющей касторового масла – при обработке метанолом превращают в ее метиловый эфир, который расщепляется перегретым паром на гептаналь и метилундеканоат. К последнему после гидролиза против правила Марковникова присоединяется НВr и после аминирования получается 11аминоундекановая кислота.

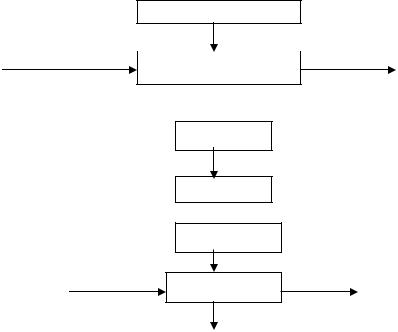

Схема переработки касторового масла представлена ниже ( схема 11.1).

Схема 11.1

Касторовое масло

Метанол |

|

Глицерин |

Переэтерификация |

Метилрицинолеат

Метилрицинолеат

Пиролиз

Метилундеканоат

Гидролиз

Ундеценовая кислота гидроформилирование

Ундеценовая кислота гидроформилирование

11-Бромундекановая кислота NH3 Аминирование NH4Br

11-Аминоундекановая кислота

На первой стадии касторовое масло переэтерифицируют в присутствии избытка метанола, а также метилата натрия в качестве катализатора при 353 К и соотношении метанол : эфир, равном 3:1. Полученный метилрицинолеат

NOH

NOH

Cl

Cl

Cl

Cl