monomers-Платэ-книга

.pdf

411

В связи с этим степень термического воздействия на продукты, содержащие циклогексанон, в условиях разделения должна быть минимальной.

Органические кислоты, присутствующие в оксидате, обычно нейтрализуют водным раствором едкого натра при температуре ~338 К. Нейтрализацию, как правило, совмещают с процессом омыления сложных эфиров и проводят последовательно в нескольких реакторах. Затем разделяют водный слой, содержащий соли и частично нейтрализованный органический слой продуктов окисления. Одновременно с реакцией нейтрализации разлагают гидропероксид циклогексила, при этом получается дополнительное количество циклогексанона и циклогексанола. Непрореагировавший циклогексан выделяется ректификацией. Содержание циклогексанона и циклогексанола в дистилляте ~0,15%. Циклогексан возвращают на стадию окисления, а оставшаяся смесь поступает на выделение циклогексанона и циклогексанола. Циклогексанол направляют далее на стадию дегидрирования.

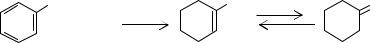

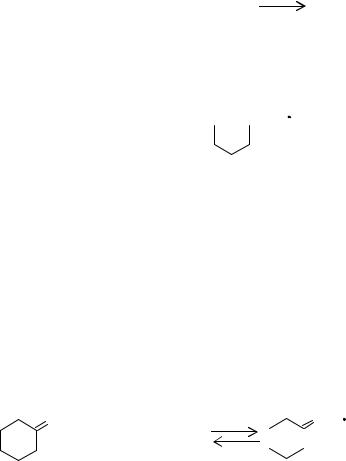

Получение циклогексанола и циклогексанона из фенола. Получение цик-

логексанона из фенола включает две стадии: гидрирование фенола в циклогексанол на никелевых катализаторах и последующее дегидрирование циклогексанола в циклогексан.

Реакция гидрирования фенола в циклогексанол сопровождается выделением тепла:

OH |

H2 |

|

OH |

|

||

|

|

|

|

H298 |

= -210 кДж/моль |

|

|

|

|

|

|||

|

|

|

|

|

||

|

|

|

||||

|

|

|

|

|

|

|

При температуре ниже 473 К равновесие реакции практически полностью сдвигается в сторону образования циклогексанола.

Циклогексанон является продуктом продуктом дегидрирования циклогексанола:

OH O

-н2

Разработаны различные варианты гидрирования фенола в жидкой фазе в присутствии суспендированного палладиевого катализатора (1-10% палладия на угле, оксиде алюминия). При 413 К и атмосферном давлении через 30 ч в продуктах реакции обнаруживается 79% циклогексанона, 1% циклогексанола и ~ 20% непрореагировавшего фенола.

Возможно также жидкофазное гидрирование фенола на катализаторе, содержащем 5% палладия на угле, промотированном едким натром. При 458 К достигнута 99,5%-ная степень конверсии фенола при селективности по циклогексанону 97,5%.

412

Скорость гидрирования циклогексанона на никеле на порядок выше скорости гидрирования фенола. В то же время на палладии соотношение скоростей реакции обратное. Этим и обусловливается различная селективность металлов: на никеле процесс протекает с образованием циклогексанола, а на палладии в основном образуется циклогексанон.

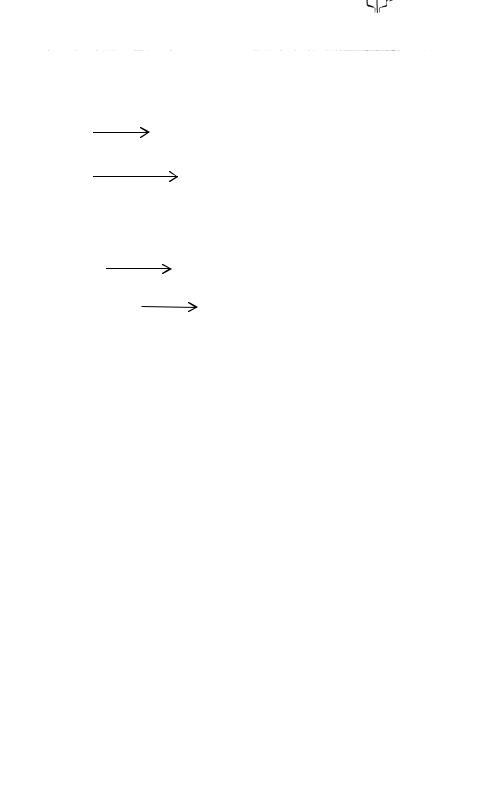

Различие в протекании реакции гидрирования фенола на никеле и палладии можно объяснить различным соотношением циклогексанона и его енольной формы, образующейся в качестве промежуточного соединения:

OH |

OH |

O |

|

+ 2H2 |

|

На палладии преимущественно образуется кетон, который легко десорбируется в газовую фазу. На никеле эта реакция идет через преимущественное образование енола, десорбция которого затруднена, вследствие чего он легко гидрируется в циклогексанол.

Для гидрирования фенола применяют преимущественно никелевые и палладиевые катализаторы.

Никелевые катализаторы представляют собой восстановленный металлический никель на носителях: оксидах алюминия, хрома и др. Природа носителя в данном случае не оказывает существенного влияния на активность катализатора.

Палладиевые катализаторы готовят нанесением поверхностного слоя палладия на различные носители: оксиды алюминия, кремния, уголь и т. д. Высокая дисперсность палладия в катализаторе достигается в результате пропитки-А12О3 раствором хлорида палладия с последующим восстановлением водородом.

Циклогексанол получают в колоннах при давлении в верхней части колонны 4-6 кПа, температуре в кубе 433-443 К.

Гидрирование фенола на никельхромовом катализаторе осуществляют в паровой фазе при 403-423 К, давлении 1,5-2,5 МПа и скорости подачи сырья 0,15-0,2 ч-1. Гидрирование фенола на никельхромовом катализаторе протекает с селективностью по циклогексанолу 98-99% при практически 100%-ной конверсии.

Одностадийное парофазное гидрирование фенола до циклогексанона осуществляют на палладиевом катализаторе при 393-413 К и небольшом избыточном давлении - до 0,3 МПа. Оптимальная нагрузка по жидкому фенолу составляет ~ 0,8-1,2 кг/л (кат.) час.

Получение капролактама из анилина. Метод получения капролактама из анилина был разработан и реализован в промышленности в Германии в 1940- х годах и до настоящего времени не потерял своего значения. Метод включает в себя следующие технологические стадии: гидрирование анилина до циклогексиламина, гидролиз моно- и дициклогексиламинов и разделение бензольного

экстракта.

415

гидролиза на выходе из контактного аппарата имеют следующий состав (в % (мас.)):

Циклогексанон …………15,0-15,5 |

Побочные продукты … |

1 |

|

Циклогексанол ………… |

3-5 |

Водород ……………… |

0,3 |

Циклогексиламин ………1 |

|

Аммиак ………………. |

4,3 |

Дициклогексиламин ……1 |

|

Вода ………………… |

65-70 |

Анилин …………………. |

1-4 |

|

|

Компоненты смеси образуют между собой азеотропные смеси и разделение их дистилляцией невозможно. Поэтому амины переводят в водорастворимые сульфаты аминов путем обработки смеси серной кислотой:

2C6H11NH2 + H2SO4 |

(C6H11NH2)2 H2SO4 |

Н = 62,5 кДж/моль. |

Циклогесанон и циклогексанол экстрагируют из смеси бензолом. Полученный при этом бензольный экстракт содержит ~75% бензола и ~25% циклогексанола и циклогексанона. При расслаивании продуктов нейтрализации выделяется слой, содержащий сульфат натрия, который направляется в отделение по очистке сточных вод. Водный слой после расслаивания нейтрализуют.

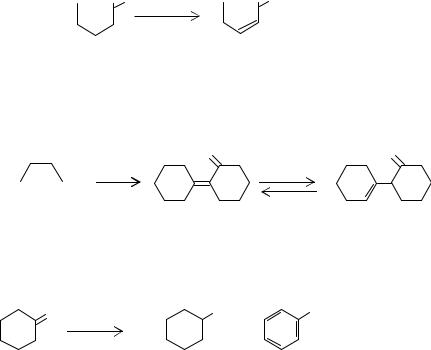

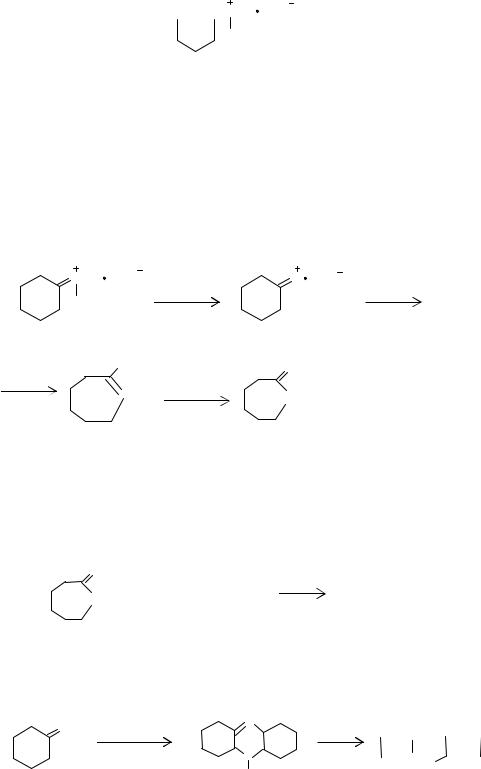

Дегидрирование циклогексанола.Циклогексанол является одним из основных продуктов в синтезе капролактама по фенольной и анилиновой схемам. Для получения циклогексанона циклогексанол подвергают дегидрирова-

нию:

OH → |

O |

← |

+ H2. |

Реакция является эндотермической, тепловой эффект реакции при 573 К составляет -67 кДж/моль. Повышение температуры и понижение давление сдвигает равновесие вправо. Константы равновесия реакции и степени превращения циклогексанола при 433-653 К и атмосферном давлении приведены в табл. 11.1.

Равновесная степень превращения циклогексанола при 513 К достигает 60%, а при температуре выше 623 К равновесие практически полностью сдвигается вправо.

В качестве катализаторов дегидрирования циклогексанола можно использовать никель, кобальт, железо, медь, цинк, палладий, рутений и др. Наибольшее распространение в промышленности получили катализаторы на основе цинка и меди. Железоцинковый катализатор представляет собой железные кольца, поверхность которых покрывают цинком термическим или гальваническим способом. Дегидрирование осуществляют при температуре 673-693 К и объемной скорости свежего циклогексанола 1,2 ч-1.

В промышленности применяется также оксидный цинковый катализатор,

получаемый, например, разложением основного карбоната цинка при 673 К с последующим таблетированием смеси оксида цинка с 2% графита.

416

Таблица 11.1

|

Константы равновесия реакции дегидрирования (К) |

||||||

|

|

и степени |

превращения циклогексанола ( ) |

||||

|

|

|

|

|

|

|

|

Т, К |

|

К |

|

, % |

Т, К |

К |

, % |

|

|

|

|

|

|

|

|

433 |

|

0,0331 |

|

17,89 |

553 |

1,7240 |

79,56 |

453 |

|

0,0739 |

|

27,16 |

573 |

2,8370 |

85,99 |

473 |

|

0,1544 |

|

36,58 |

593 |

4,5140 |

90,47 |

493 |

|

0,3037 |

|

48,19 |

613 |

6,9690 |

93,52 |

513 |

|

0,5667 |

|

60,14 |

633 |

10,4700 |

95,50 |

533 |

|

1,0090 |

|

71,09 |

653 |

15,3300 |

96,89 |

При 613-633 К и объемной скорости по жидкому циклогексанолу 1,0-1,5 ч-1 выход циклогексанона на прореагировавший циклогексанол при 80-85%-ной степени конверсии достигает 98%.

В присутствии катализаторов на основе меди дегидрирование циклогексанола можно проводить при температурах ниже 573 К. Катализаторы готовят нанесением меди на носители, например кизельгур, пемзу, оксид алюминия или другие носители. При 523-553 К и объемной скорости 0,8-1,0 ч-1 на этом катализаторе достигается практически равновесный выход.

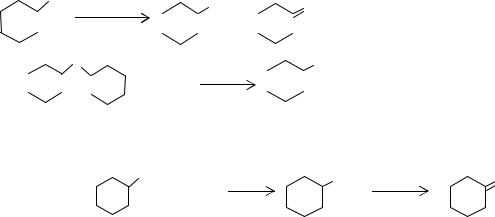

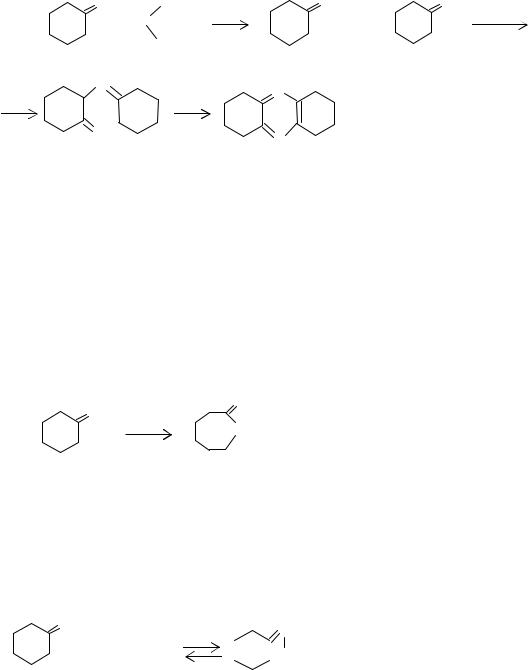

Обычно дегидрирование циклогексанола сопровождается образованием побочных продуктов. Например, в результате дегидрирования циклогексанона в цикле получается циклогексенон

O

O

O

O

+ H2 ,

содержание которого возрастает с повышением температуры реакции. Конденсация циклогексанона приводит к образованию 2-

циклогексилиденциклогексанона, который при температуре выше 423 К изомеризуется в 2-циклогексенилциклогексанон:

O O

2

O -H2

O -H2

Основной реакцией образования фенола является диспропорционирование водорода в циклогексаноне:

O H2 |

|

OH |

OH |

3 |

2 |

+ |

|

417

Следующая стадия – это превращение циклогексанона в циклический оксим по реакции с гидроксиламиносульфатом.

Получение гидроксиламиносульфата

Гидроксиламиносульфат NH2OH 0,5H2SO4 был впервые синтезирован в 1865 г. Лоссеном. В конце Х1Х века Ф.Рашиг, а впоследствии Диверс и Хаг исследовали реакцию взаимодействия нитритов с гидросульфитом и сернистым ангидридом и получили гидроксиламиносульфат. Это способ носит название "процесс Рашига".

Первой стадией процесса является получение дисульфоната гидроксиламина из нитрита натрия и гидросульфита натрия:

NaNO2 + 2NaHSO3  HON(SO3Na)2 + NaOH.

HON(SO3Na)2 + NaOH.

Синтез осуществляют при ~273 К и стехиометрическом соотношении между нитритом и гидросульфитом.

На второй стадии проводится гидролиз дисульфоната гидроксиламина с образованием гидроксиламинсульфата:

2HON(SO3Na)2 + H2O |

NH2OH 0,5H2SO4 + 2Na2SO4 + H2SO4. |

Получение циклогексаноноксима и его изомеризация в капролактам.

Циклогексаноноксим

NOH

NOH

представляет собой белое кристаллическое вещество с т. пл. 361,6 К. При нагревании с минеральными кислотами в водном растворе циклогексаноноксим гидролизуется с образованием циклогексанона и гидроксиламина.

Стадия процесса оксимирования циклогексанона входит в фенольную, анилиновую и окислительную схемы производства капролактама. В каждой из них основными полупродуктами являются циклогексанон и гидроксиламиносульфат, взаимодействующие между собой.

Циклогексаноноксим получают по открытой В. Мейером в 1882 г. реакции между гидроксиламином и кетоном.

Оксимирование циклогексанона протекает по схеме

O |

NOH 0,5H2SO4 |

|

Н=118 кДж/моль |

||

+ NH2OH 0,5H2SO4 |

|

|

|

+ H2O |

|

|

|

||||

В кислой среде циклогексаноноксим находится в форме соединения с серной кислотой или же в протонированной форме. Эта химически активная

418

форма определяет обратимый характер процесса. Для сдвига равновесия в сторону образования оксима в реакционную смесь вводят раствор аммиака:

NOH 0,5H2SO4 + NH4OH |

|

|

|

NOH |

|

|

|

+ 0,5(NH4)2SO4 + Н2О. |

|

|

|

Взаимодействие циклогексанона с гидроксиламиносульфатом протекает по механизму электрофильного замещения. Электрофильный характер атома углерода карбонильной группы в молекуле циклогексанона усиливается протонированием кислородного атома кислотой. При этом соответствующий углеродный атом приобретает положительный электрический заряд. Атом азота молекулы гидроксиламиносульфата присоединяется к нему своей неподеленной электронной парой. В то же время кислородный атом карбонильной группы присоединяет к себе атом водорода гидроксиламинооосульфата с последующим отщеплением молекулы воды:

|

|

|

|

O H+ |

|

|

|

+ |

OH¯ |

NH2OH 0,5H2SO4 |

|

+ |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|||||

|

|

SO |

|

NOH 0,5H2SO |

|

||||||

NOH 0,5H |

2 |

|

4 |

||||||||

OH |

4 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

+ H2O. |

|

|

|

|

|

|

|

|

|

|

|

||

Сдвиг реакции оксимирования в сторону образования циклогексаноноксима существенно зависит от рН среды:

рН |

2 |

3 |

4 |

5 |

6,4 |

Степень оксимирования, % |

65,0 |

88,0 |

84,5 |

87,8 |

88,5 |

|

Реакцию проводят при 348-353 К при избытке гидроксиламиносульфата. В гидроксиламиносульфате, получаемом по способу Рашига, может присутствовать свободная сера. Поэтому в процессе оксимирования возможно образование полисульфида аммония, димера 2-меркаптоциклогексана, производного тиазолина и некоторых других серосодержащих соединений, которые по технологической цепочке могут попасть в капролактам.

При наличии в гидроксиламиносульфате изомоно- и изодисульфокислот может образовываться сульфонат циклогексаноноксима, который, в свою

419

очередь, вступает в реакцию с циклогексаноноксимом с образованием феназиновых соединений, в частности октагидрофеназина:

O |

SO3H |

NSO3H |

NOH |

+ NH |

OSO3 |

|

+ |

|

|

|

|

N |

|

N |

|

|

|

|

|

NOH |

|

N |

|

|

|

Октагидрофеназин |

|

Последний является наиболее нежелательным соединением: его присутствие даже в незначительных количествах резко ухудшает оптическую плотность

иокраску капролактама.

Воснове процесса превращения циклогексаноноксима в капролактам лежит открытая в 1886 г. Э. Бекманом реакция превращения оксимов в амиды кислот, известная как перегруппировка Бекмана. В случае циклических оксимов процесс протекает с образованием лактамов. Этот процесс является основным методом производства лактамов, например:

NOH |

O |

|

|

NH |

Н = 235 кДж/моль. |

||

|

Капролактам

Перегруппировка Бекмана протекает под действием различных изомеризующих агентов, например олеума. Для предотвращения взрыва реакцию проводят при интенсивном охлаждении.

Первой стадией процесса является образование протонированной формы циклогексаноноксима:

NOH |

+ |

|

|

|

NOH |

+ H2SO4 |

|

H + HSO4¯ |

|

||

Большое влияние на закономерности протекания изомеризации оказывает концентрация серного ангидрида в олеуме, т.е. фактор кислотности. Крайне нежелательной реакцией, характерной для оксима в присутствии кислот и щелочей, является их гидролиз. По мере повышения кислотности среды скорость гидролиза вначале возрастает, а затем уменьшается. Снижение константы скорости реакции гидролиза объясняется переходом протонированной формы цик

NOH HSO

NOH HSO

N

N

N

N