- •1 ЗАГАЛЬНІ ВІДОМОСТІ ПРО ПРИВОДИ

- •1.2 Огляд основних типів редукторів

- •Коефіцієнт корисної дії приводу

- •Таблиця 2.1- Значення ККД для механічних передач

- •Ланцюгова

- •Таблиця 2.2- Передаточні числа циліндричних зубчастих передач

- •(ГОСТ 2186-66)

- •Таблиця 2.3- Загальні передаточні числа двоступеневих редукторів

- •(ГОСТ 2186-66)

- •Таблиця 2.4- Передаточні числа конічних зубчастих передач

- •(ГОСТ 12289-76)

- •Таблиця 2.5- Передаточні числа черв’ячних передач (ГОСТ 2144-76)

- •Назва редуктора

- •Таблиця 2.7 - Рекомендовані значення u для різних типів редукторів

- •Тип передачі

- •Схема редуктора

- •Значення uп

- •Двоступеневий

- •циліндричний

- •редуктор

- •Розгорнута схема

- •Двоступеневий

- •співвісний редуктор

- •Двоступеневий

- •співвісний редуктор з

- •внутрішнім

- •зачепленням

- •Швидкохідна ступінь

- •Циліндрично-

- •черв’ячний редуктор

- •Продовження таблиці 2.7

- •Циліндрично-черв’ячний

- •редуктор

- •Черв’ячно-циліндричний

- •редуктор

- •Одноступеневі:

- •Таблиця 3.2 - Рекомендовані поєднання матеріалів шестірні

- •Поверхневе гартування

- •Таблиця 3.5 – Значення показників степеня кривої втоми m

- •Таблиця 3.7 - Границі витривалості зубців при згині

- •Сталі

- •Таблиця 3.16 - Коефіцієнт форми зубців YF

- •Площа

- •Таблиця 7.1 – Визначення сил в зачепленні механічних передач

- •Вид передачі

- •Значення сили, Н

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Муфта

- •Радіальна

- •Вал – шестірня

- •Вал – колеса

- •Таблиця 8.1 – Розміри проточок для різьби під круглі гайки

- •Умови роботи підшипника

- •Поля допусків

- •Таблиця 8.6 - Пластичні мастильні матеріали

- •Таблиця 8.7 – Манжети гумові армовані

- •Таблиця 9.1 - Значення коефіцієнта режиму навантаження К

- •Машини

- •L, мм не більше

- •Твердість згідно з ГОСТ 263-75, ум., од. ............…………………………...... 50—65

- •Таблиця 9.7 – Розміри і параметри муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.7

- •Таблиця 9.8– Розміри (мм) пальців і втулок муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.15

- •Таблиця 9.18 – Розміри і параметри ланцюгової однорядної муфти

- •Таблиця 10.11 - Зубці і вінець зірочки в поперечному перерізі

- •Параметри

- •Орієнтовні значення, мм

- •Параметри

- •Орієнтовні значення, мм

- •Розміри елементів спряжень литих корпусів, мм

- •Розміри елементів фланців литих корпусів, мм

- •Розміри гнізд підшипників і кришок, що прикручуються, мм

- •Кріплення

- •Кріплення

- •Кріплення

- •Кришки врізні, мм

- •Таблиця 10.14 - Кришка оглядового вікна

- •Таблиця 10.17 Пробки для зливу масла

- •Таблиця 10.33 Значення в’язкості масел, що рекомендуються для змащування черв’ячних передач при 1000С

- •Таблиця 10.38 - Види допусків

- •Найбільш раціонально розпочинати компонування цього редуктора з вхідного і вихідного валів. Після попереднього конструктивного оформлення підшипникових вузлів можна переходити до проміжного вала.

- •Параметри

- •Продовження таблиці 10.44

- •перетворимо нерівності (11.4), (11.5) в рівності і одержимо:

- •де Рвих – потужність на вихідному валі приводу, Вт.

- •Допустимі контактні напруження для шестірні і колеса

- •Еквівалентне число зубців шестерні і колеса

- •Допустимі контактні напруження для шестірні і колеса

- •2 ПРОЕКТУВАННЯ ПРИВОДУ

- •2.1. Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Допустимі контактні напруження для шестірні і колеса

- •2.4. Попередній розрахунок валів редуктора

- •Розрахункове значення кроку ланцюга

- •Розрахункова міжосьова відстань

- •Товщина фланців корпуса і кришки редуктора

- •Вихідний вал редуктора

- •4 ПРОЕКТУВАННЯ ПЕРЕДАЧІ

- •5.1 Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Література

- •Потуж-

- •Синхронна частота обертання, хв-1

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Таблиця B.1 - Ланцюги типу ПРА

- •Таблиця B.2 - Ланцюги типу ПР

- •Таблиця B.3 - Ланцюги типу 2ПР

- •Таблиця B.4 - Ланцюги типу 3ПР

- •Таблиця B.5 – Ланцюги типу 4ПР

- •Таблиця B.6 – Ланцюги типу ПВ і 2ПВ

- •Таблиця В.7 – Ланцюги типу ПРИ

- •Розміри, мм

- •Розрахункові параметри

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Легка серія діаметрів 2, серія ширин 0

- •Підшипник 315 ГОСТ 8338-75

- •Таблиця Г.2 - Кулькові підшипники радіальні дворядні сферичні

- •Легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Підшипник 1204 ГОСТ 5720 -75

- •Кульки

- •Особливо легка серія

- •Легка серія

- •Важка серія

- •Приклад умовного позначення підшипника за ГОСТ 831 -75 з умовним позначенням 46205:

- •Підшипник 46205 ГОСТ 831-75

- •Таблиця Г.4-Роликові підшипники радіальні з короткими циліндричними роликами

- •Розміри, мм

- •Надлегка серія

- •Особливо легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Важка серія

- •Підшипник 32315 ГОСТ 8328-75

- •Еквівалентне осьове навантаження

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Важка серія діаметрів 4

- •Підшипник 8210 ГОСТ' 6874-75

- •Розміри, мм

- •Надлегка серія діаметрів 9

- •Особливо легка серія діаметрів 1

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Середня широка серія діаметрів 6

- •Розміри, мм

- •Ролики

- •Розрахункові параметри

- •Підшипник 27312 ГОСТ 7260-81

- •Таблиця Д.15 – Шайби кінцеві (ГОСТ 14734-69)

- •Таблиця Д.16 – Шпильки з кінцем, що вгвинчується, довжиною

- •1d (ГОСТ 22032-76), 1,25d (ГОСТ 22034-76), 2d (ГОСТ 22038-76)

- •Таблиця Д.18 – Штифти конічні (ГОСТ 3129-70)

- •Таблиця Д.20-Збіги, проточки та фаски для метричної різьби ГОСТ 10549-80

- •Таблиця Д.23 – Кришки торцеві з отвором під манжетне ущільнення

- •(ГОСТ 18512-73)

- •Таблиця Д.26 – Кришки (торцеві та врізні) під регулювальні гвинти

- •Таблиця Д.27 – Стальні ущільнюючі шайби

Розділ 12 |

|

|

|

|

|

|

|

Приклади розрахунку і проектування передач |

|||||||||

KFα |

= |

4 + (εα − |

1)(ncт |

−5) |

= |

4 + (1,67 −1)(9 −5) |

=1,0 . |

||||||||||

4εα |

|

|

|

|

|

4 |

1,67 |

|

|||||||||

Виконаємо перевірку міцності передачі на втому при згині. Напружен- |

|||||||||||||||||

ня згину |

|

|

|

|

|

|

|

|

|

wFt |

|

|

|

|

|

|

|

|

|

σ |

F |

= Y |

F |

Y |

Y |

|

≤σ |

FP |

, |

|

|

||||

|

|

|

mn |

|

|

||||||||||||

|

|

|

|

|

β ε |

|

|

|

|

|

|||||||

де Yβ для косозубих передач |

приймає |

значення Yβ = 1 - β 140 =1 – |

|||||||||||||||

16,26/140=0,88; Yε =1- для косозубих передач.

Коефіцієнт форми зубців YF визначаємо за табл.3.16 (див.розд.3) залежно від еквівалентного числа зубців з врахуванням коефіцієнта зміщення х:

YF1=3,77; YF2=3,75.

Еквівалентне число зубців шестерні і колеса

z |

v1 |

= |

z1 |

|

= |

|

34 |

|

= 38,43 |

; |

z |

v2 |

= |

z2 |

|

= |

|

86 |

|

= 97,2 . |

||||

cos |

3 |

β |

cos |

3 |

0 |

′ |

cos |

3 |

β |

cos |

3 |

0 |

′ |

|||||||||||

|

|

|

|

|

|

16 15 |

|

|

|

|

|

|

|

|

|

16 15 |

|

|

||||||

Визначаємо напруження згину у зубцях шестерні і колеса

σ F1 = 3,77 0,88 1 642,23 =106,54 МПа ;

σ F 2 = 3,75 0,88 1 642,23 =105,98 МПа .

Міцність зубців на втому при згині забезпечена. Перевірка міцності при короткочасних перевантаженнях.

σH max = σ H  Kп = 417,45

Kп = 417,45 1,6 = 528,03 ≤ σ HP max ;

1,6 = 528,03 ≤ σ HP max ;

σF max = σ F Kп ≤ σ FP max ;

σF1max =108,98 1,6 =174,37 ≤ σFP1max ;

σ F 2 max =108,41 1,6 =173,45 ≤ σ FP2 max .

Тут Кп =1,6 – коефіцієнт перевантаження, беремо рівним відношенню Тmax до номінального Тн, які беруться із таблиці для електродвигунів.

1.4 Розрахунок відкритої конічної передачі

Вихідними даними для проектного розрахунку відкритої передачі є такі:

-крутний момент на валу шестірні Т1=186,0 Нм;

-передаточне число u=2,04;

-матеріали зубчастих коліс, термообробка та твердість робочих поверхонь. Для виготовлення колеса і шестірні беремо однакову сталь марки 45.

Термообробка – нормалізація (табл.3.2, див.розд.3). Твердість поверхні і механічні властивості після термообробки наступні:

для шестірні – Н=240НВ, σТ =340МПа,σВ =600МПа;

для колеса - Н=210НВ, σТ =340МПа,σВ =600МПа.

Допустиме контактне напруження визначаємо аналогічно як і в циліндричній передачі за формулою:

278

Розділ 12 |

Приклади розрахунку і проектування передач |

σHP = σH limb ZR Z N ,

SH

де σ Hlіmb =2ННВ+70 , ZR=0,95 , ZN=1 , SH=1,2.

Границя контактної витривалості σ Hlіmb :

для шестірні σ Hlіmb =2ННВ+70=2 240+70=550 МПа; для колеса σ Hlіmb =2ННВ+70=2 210+70=490 МПа.

Допустимі контактні напруження для шестірні і колеса

σНР1 = 5501,2 0,95 1 = 435,42 МПа;

σНР2 = 4901,2 0,95 1 = 387,91МПа.

σHP = 0,45(σHP1 +σHP2 )= 0,45(435,42 +387,91)= 370,5 МПа.

Для розрахунку σFP границю витривалості σF lim b |

при згині обчис- |

||||||||||||

люємо з врахуванням рекомендацій: |

|

|

|||||||||||

для шестірні σF lim b |

=1,8ННВ =1,8 240 = 432 МПа; |

|

|

||||||||||

для колеса σF lim b =1,8Н |

НВ |

=1,8 210 = 378 МПа. |

|

|

|||||||||

Допустимі напруження згину дорівнюють: |

|

|

|||||||||||

σ FP1 = |

432 |

1 1 = 216 МПа; |

|

|

σ FP1 = |

378 |

1 1 =189 МПа. |

||||||

|

|

|

|||||||||||

Граничне2допустиме напруження на згин2σFP max визначаємо за фор- |

|||||||||||||

мулою |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

σ |

FP max |

= |

σF lim M |

. |

|

|

||||

Тут граничне σF lim М |

|

|

SF |

|

|

||||||||

|

|

|

|

|

|

||||||||

= 4,8 ННВ (МПа) – для вуглецевих сталей після |

|||||||||||||

нормалізації. |

|

|

|

|

|

|

|

|

1152 |

|

|||

Для шестірні σF lim М |

= 4,8 240 =1152 МПа; σ FP max = |

= 576 МПа. |

|||||||||||

2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Для колеса σF lim М = 4,8 210 =1008 МПа; σ FP max = 10082 = 504 МПа.

Відкриті зубчасті конічні передачі проектуються за такиме ж алгоритмом, як і закриті (див.розд.4). Проектування передачі починаємо із визначення зовнішнього ділильного діаметру dе2

d e2 |

= K d 3 |

T1 K Hβ u 2 |

=1000 3 |

186 1,15 2,04 2 |

= 313,73 мм. |

|

K be (1 − |

K be )σ HP2 |

0,3(1 − 0,3)370,52 |

||||

Для прямозубої конічної передачі Кd=1000 МПа1/3 . Коефіцієнт ширини |

||||||

зубчастого вінця Kbe = 0,3 |

і відповідно за формулою коефіцієнт |

|||||

|

Kbd = Kbeu |

(2 − Kbe )= 0,3 2,04 (2 − 0,3)= 0,36 . |

|

|||

|

|

|

|

|

|

279 |

Розділ 12 |

Приклади розрахунку і проектування передач |

Залежно від Кbd визначаємо за табл.4.1 коефіцієнт КНβ=1,15(див.розд.4) |

|||||

Назначаємо число зубців |

шестірні z1 = 24 і колеса – z2=u z1= |

||||

2,04 24=48,96. Результат округлюємо z2=49. |

|||||

Коли визначені z1 і z2 |

уточнюємо передаточне число u |

||||

u2 |

= z2 |

z1 = 49 24 = 2,041. |

|||

Обчислюємо розрахунковий зовнішній коловий модуль |

|||||

me' |

= |

de2 |

= |

313,73 |

= 6,4 мм, |

z2 |

|

||||

|

|

49 |

|

||

і узгоджуємо із стандартним значенням (табл.3.10) me=7мм. |

|||||

Фактичний зовнішній ділильний діаметр зубчастого колеса |

|||||

de2 |

= me z2 = 7 49 = 343 мм. |

||||

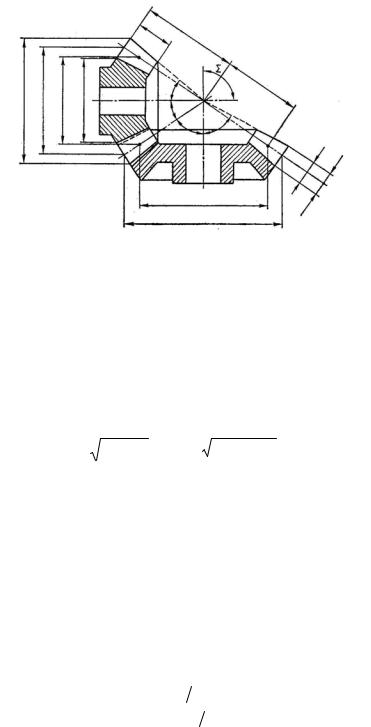

Визначення геометричних розмірів шестірні і колеса. В ортогона- |

|||||

льній конічній передачі міжосьовий кут ∑= δ1 +δ2 = 90о (рис.1.3). Вказані |

|||||||||

кути δ1, δ2 |

визначаємо за формулами |

|

|

|

|||||

tgδ1 |

= |

z1 |

= 1 = |

1 |

|

= 0,489 ; |

tgδ2 = |

z2 |

= и = 2,041; |

z2 |

2,041 |

|

|||||||

|

|

u |

|

|

z1 |

||||

звідси δ1=26,110 , δ2=63,890 |

|

|

|

||||||

Базові параметри вихідного контуру: кут профілю α=20°; коефіцієнт |

|||||||||

висоти головки зубця hа |

= 1; коефіцієнт висоти ніжки зубця hf = 1,2; коефіці- |

||||||||

єнт радіального зазору с*=0,2. |

|

|

|

||||||

Розміри зубців конічних зубчастих коліс (рис.1.3): зовнішня висота головки зубця

hae = ha* me = me = 7 мм;

зовнішня висота ніжки зубця

hfe = h*f me =1,2me =1,2 7 = 8,4 мм;

зовнішня висота зубця

he = hae + h fe = 2,2me = 2,2 7 =15,4 мм.

280

Розділ 12 |

Приклади розрахунку і проектування передач |

b Re

ae1 |

1 |

|

d |

e1 d |

fe1 |

|

d |

d |

R

δa1

δ1 δ2 δa2

hehae

|

|

|

|

Рисунок 1.3 |

|

|

|

|

|

|

|

|

|

d2 |

|

hfe |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

de2 |

|

||||||||||

|

|

Розміри вінців конічних коліс: |

|

|

|

|

|

|

|

|||||||||||||||

|

зовнішні ділильні діаметри коліс |

|

|

|

|

|

|

|

||||||||||||||||

|

|

de1 = me |

z1 = 7 24 =168 мм; |

|

|

|

|

de2 = 343 мм; |

|

|||||||||||||||

|

зовнішні діаметри вершин зубців коліс |

|

||||||||||||||||||||||

d |

ae1 |

= d |

e1 |

+ 2h |

|

cosδ |

1 |

= d |

e1 |

+ 2m |

e |

|

cosδ |

1 |

=168 + 2 7 cos 26,110 |

=180,571 мм; |

||||||||

|

|

ae |

|

|

|

|

|

|

|

|

|

|

|

|

= 343 + 2 7 cos 63,890 |

= 349,161 мм; |

||||||||

dae2 |

= de2 |

+ 2hae cosδ2 |

= de2 |

+ 2me cosδ2 |

|

|||||||||||||||||||

|

зовнішні діаметри западин |

|

|

|

|

|

|

|

|

|

=168 − 2,4 7 cos 26,110 =152,914 мм; |

|||||||||||||

d fe1 |

= de1 − 2hfe cosδ1 = de1 + 2,4me cosδ1 |

|||||||||||||||||||||||

d fe2 |

= de2 − 2h fe cosδ2 |

|

= de2 − 2,4me cosδ2 = 343 − 2,4 7 cos 63,890 = 335,60 мм; |

|||||||||||||||||||||

|

зовнішня конусна відстань |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

R |

e |

= 0,5m |

e |

z 2 |

+ z |

2 |

|

= 0,5 7 |

242 + 492 =190,97 мм; |

|||||||||||

|

|

|

|

|

|

|

|

1 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

||

|

ширина зубчастого вінця |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

b = Kbe Re |

= 0,28 190,97 = 53,47 мм, |

|

||||||||||||||||

округлюємо до найближчого більшого цілого значення, тобто b=54 мм; |

||||||||||||||||||||||||

|

середня конусна відстань |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

R = Re − 0,5b =190,97 − 0,5 54 =163,97 мм; |

|

|||||||||||||||||

|

середній коловий модуль зубців |

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

m = m |

e |

|

R |

|

= 7 |

|

163,97 |

= 6,01 мм; |

|

||||||

|

|

|

|

|

|

|

|

|

Re |

|

190,97 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

середні ділильні діаметри шестерні і колеса |

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

d1 |

= m z1 |

|

= 6,01 24 =144,24мм; |

|

|||||||||||

|

|

|

|

|

|

|

|

d2 |

= m z2 |

|

= 6,01 49 = 294,49 мм; |

|

||||||||||||

|

кути головки θа та ніжки θf |

зубця |

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

tgθa = hae / Re = 7 190,97 = 0,036; |

|

|||||||||||||||||

|

|

|

|

|

|

tgθ f |

= h fe |

/ Re = 8,4 190,97 = 0,044; |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

281 |

Розділ 12 |

Приклади розрахунку і проектування передач |

звідси |

θа = 2,10 θ f = 2,520 ; |

кути конуса вершин зубців шестірні і колеса

δa1 = δ1 +θa = 26,110 + 2,10 = 28,210 ;

δa2 = δ2 +θa = 63,890 + 2,10 = 65,990

кути конуса западин зубців

δ f 1 = δ1 −θ f |

= 26,110 − 2,520 = 23,590 ; |

δ f 2 = δ2 −θ f |

= 63,890 − 2,520 = 61,370 |

Параметри еквівалентної циліндричної передачі:

модуль зубців еквівалентних коліс mv дорівнює середньому коловому m mv= m=6,01 мм;

ширина вінця еквівалентної передачі

|

|

|

|

bv = b = 54 мм; |

|

||

ділильні діаметри еквівалентних циліндричних коліс |

|||||||

dv1 |

= 2R tgδ1 |

= d1 |

|

1 + u 2 |

=144,24 |

1 + 2,0412 |

=160,621 мм; |

|

u |

2,041 |

|||||

|

|

|

|

|

|

||

dv2 |

= 2R tgδ2 |

= d2 |

1 + u 2 |

= 294,49 |

1 + 2,0412 |

= 669,320 мм; |

|

число зубців еквівалентних коліс |

|

|

|||||

z |

v |

= z |

|

|

1 + u2 |

= 24 |

|

1 + 2,0412 |

|

≈ 27; |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

1 |

|

|

|

|

u |

|

|

|

|

|

|

|

2,041 |

|

|

|

|

|

|

|

|

|

|||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

zv |

= z2 |

|

1 + u2 |

= 49 |

1 + 2,0412 |

|

≈112; |

|

|

|||||||||||||||||

передаточне число2 |

|

|

|

|

|

zv2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|||

|

|

uv |

= |

|

|

|

|

= u |

|

= |

2,041 = 4,17 ; |

|

|

|

|

|

||||||||||

|

|

|

zv1 |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

коефіцієнт перекриття у прямозубій конічній передачі |

|

|

||||||||||||||||||||||||

|

|

|

1 |

|

|

|

1 |

|

|

|

|

|

1 |

|

|

1 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

εα ≈1,88 −3,2 |

|

|

|

|

+ |

|

|

|

|

|

=1,88 −3,2 |

|

|

|

+ |

|

|

|

|

=1,73 . |

||||||

|

|

|

|

|

|

|

|

27 |

112 |

|

||||||||||||||||

|

|

zv1 |

zv2 |

|

|

|

|

|

|

|

||||||||||||||||

Розрахунок передачі на контактну втому і втому при згині. Сили у

зачепленні: колова сила

|

F = |

2T |

= |

2 |

186 103 |

= 2579 Н. |

|

|

|

|

1 |

|

|

|

|||

|

|

|

|

|

|

|||

|

t |

d1 |

|

|

144,24 |

|

|

|

радіальна сила на колесі |

|

|

|

|

||||

|

|

= 2579 tg 200 cos 63,890 |

≈ 413 Н; |

|||||

F |

= F tgα cosδ |

2 |

||||||

r 2 |

t |

|

|

|

|

|

|

|

осьова сила на колесі |

|

|

= 2579 tg200 cos 26,110 |

≈ 843 Н; |

||||

F |

= F tgα cosδ |

1 |

||||||

a2 |

t |

|

|

|

|

|

|

|

Аналогічні складові діють з боку зубців конічного колеса на зубці шестерні, але в протилежному напрямку, тобто

282

Розділ 12 |

Приклади розрахунку і проектування передач |

Fr1 = Fa2 = 843; |

Fa1 = Fr 2 = 413 Н. |

Перевіряємо міцність передачі на контактну втому. Питома колова сила wHt = 0,F85t b K Hα K Hβ K Hv = 0,257985 54 1 1,15 1,016 = 65,65 Н.

Для прямозубих конічних передач КНα=1, а коефіцієнт КНβ визначили раніше. Коефіцієнт КНv=1,016, беремо такий самий, як для циліндричної пе-

редачі при коловій швидкості υ=0,5ω1d1=0,5 40,74 144,24=2,93 м/с. Величина контактних напружень на робочих поверхнях зубців

σ H = Z E Z H Zε |

|

wHt |

|

u 2 +1 |

= 275 1,77 0,87 |

|

|

65,65 |

|

2,0412 +1 |

= 309,30 Н. |

|||

|

|

u |

144,24 |

2,041 |

||||||||||

|

|

d1 |

|

|

|

|

||||||||

Умова міцності виконується. Розрахункові коефіцієнти ZE, ZH беремо |

||||||||||||||

такі ж, як і для циліндричної передачі, тобто ZE=275 МПа1/2 , ZH=1,77 , а ко- |

||||||||||||||

ефіцієнт Zε = |

(4 −εα )/ 3 = |

(4 −1,73)/ 3 = 0,87 . |

|

|

||||||||||

Перевіряємо міцність передачі на втому при згині. Питома колова сила |

||||||||||||||

wFt = |

|

Ft |

|

K Fα K Fβ K Fv ;= |

2579 |

|

|

1 1,16 1,12 = 75,1Н. |

||||||

0,85b |

0,85 54 |

|||||||||||||

|

|

|

|

|

|

|

||||||||

Тут КFα=1, а коефіцієнт КFβ визначаємо за табл. 4.2(див.розд.4), КFβ = 1,16. Коефіцієнт КFv=1,12, беремо такий самий, як для циліндричної переда-

чі при коловій швидкості υ=2,93 м/с.

Перевіряємо міцність передачі на втому при згині.

σF = YF YβYε wmFt ≤ σ FP .

Тут коефіцієнт форми зубців YF знаходиться за даними табл.3.16 (див.розд.3) в залежності від еквівалентного числа зубців zv1 і zv2 . YF1=4,08 ,

YF2=3,61.

Для конічних передач з прямими зубцями коефіцієнти Yε=1 i Yβ=1. Міцність зубців на втому при згині перевіряють окремо для шестерні

та колеса.

σ |

|

= Y |

|

Y Y |

wFt |

|

= 4,08 1 1 |

75,1 |

= 50,988 |

≤ σ |

|

МПа; |

||||

|

|

|

|

|

|

|

||||||||||

|

F1 |

|

F1 |

β ε m |

|

6,01 |

|

|

FP1 |

|

||||||

σ |

F 2 |

= Y |

F 2 |

Y Y |

wFt |

= 3,61 1 1 |

|

75,16 |

= 45,11 |

≤ σ |

FP2 |

МПа. |

||||

|

6,01 |

|||||||||||||||

|

|

|

β ε m |

|

|

|

|

|||||||||

Перевіряємо міцність передачі при короткочасних перевантаженнях. Розрахунок за цими критеріями зводиться до перевірки виконання двох умов

σH max =σH  Kп ≤σHP max ; σH max = 309,30

Kп ≤σHP max ; σH max = 309,30 1,6 = 391,24 ≤σHP max ;

1,6 = 391,24 ≤σHP max ;

σF max =σF Kп ≤σFP max ;

σF1max = 50,98 1,6 = 81,57 ≤σ FP1max ; σ F 2 max = 45,11 1,6 = 72,18 ≤ σ FP2 max .

Тут Кп =1,6 – коефіцієнт перевантаження, беремо рівним відношенню Тmax до номінального Тн, які беруться із таблиці електродвигунів.

283

Розділ 12 |

Приклади розрахунку і проектування передач |

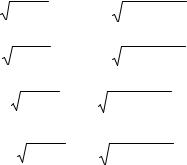

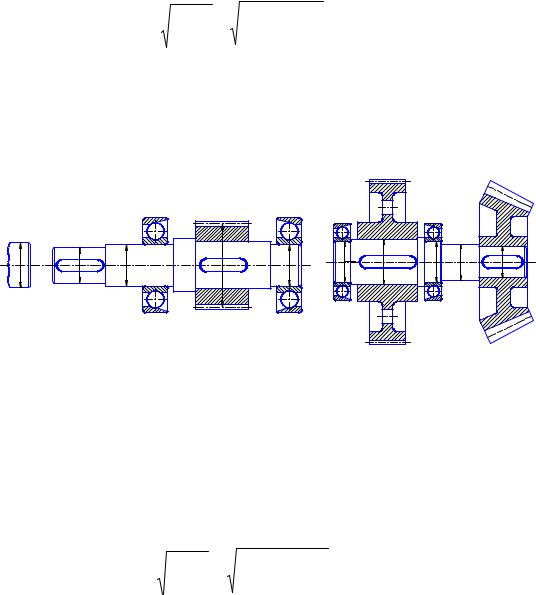

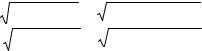

1.6 Проектний розрахунок валів редуктора

Проектний розрахунок виконуємо за заниженими значеннями допустимих напружень на кручення. Визначаємо діаметр d1 вихідного кінця ведучого вала (рис.1.4) за формулою

d1 = 3 |

16T |

= 3 |

16 78,3 10 |

3 |

= 26,95 мм. |

|

πτadm |

|

3,14 20 |

|

|||

|

|

|

|

|

||

Отриманий результат округлюємо до найближчого більшого значення із стандартного ряду (див.розд.7.2). Так як вал з’єднується стандартною муфтою з валом електродвигуна (рис.1.1), то бажано, щоб його діаметр відрізнявся від діаметра двигуна до 20%. При діаметрі dдв=38 мм приймаємо діаметр вихідного кінця ведучого вала d1=30 мм.

Розрахункові значення діаметрів ступенів валів під манжету і підшипник рівні (табл.7.3, див.розд.7.2):

а) |

|

|

|

|

|

|

б) |

1 |

2 |

3 |

4 |

4 |

3 |

2 |

5 |

d |

d |

d |

d |

d |

d |

d |

d |

дв |

|

|

|

|

|

|

1 |

d |

|

|

|

|

|

|

d |

Рисунок 1.4 – Вали циліндричного редуктора: |

|

|

|

|

|||

а) – швидкохідний; б) – тихохідний. |

|

|

|

|

|||

приймаємо d2 |

|

d2 = d1 + 2t = 30 + 2 2,2 = 34,4 мм, |

|

|

|||

= 35 мм. |

|

|

|

|

|

||

Діаметр вала під шестірню |

|

|

|

|

|

||

|

|

d3 = d2 + 3,2r = 35 + 3,2 2,5 = 43 мм. |

|

|

|||

Приймаємо, із конструктивних міркувань, діаметр вала під шестірнею

d3 = 40 мм.

Ведений вал.

Допустимі напруження на кручення беремо такі самі, як для ведучого валу. Визначаємо діаметр вихідного кінця вала (рис.1.5)

d1 |

= 3 |

|

16T |

= 3 |

16 186,0 10 |

3 |

= 35,95 мм. |

πτadm |

3,14 20 |

|

|||||

Приймаємо d1=35 мм. |

|

|

|

|

|||

Діаметр вала під манжету |

|

|

|

||||

|

d5 = d1 + 2t = 36 + 2 2,5 = 41 мм , |

||||||

284

Розділ 12 |

Приклади розрахунку і проектування передач |

приймаємо d5 = 40 мм.

Діаметр вала під підшипник приймаємо конструктивно рівним

d2 = d4 = 45 мм.

Розрахунковий діаметр вала під колесо

d3 = d2 + 3,2r = 45 + 3,2 2,5 = 53 мм.

Приймаємо d3=50 мм.

1.7 Підбір підшипників і ескізна компоновка редуктора

При передачі навантаження, у зоні зачеплення, циліндричної і конічної передач, діє сила, яка розкладається на колову, радіальну і осьову складові. Тому в опорах валів необхідно поставити підшипники, які здатні сприймати такі навантаження. Отже, для опор валів підбираємо кулькові радіальноупорні однорядні підшипники легкої серії. Розміри підшипників вибираємо з табл. Г.2 (додаток Г) за діаметром вала у місці встановлення підшипників.

Таблиця 1.1 – Характеристика підшипників

Умовне |

d |

D |

B |

r |

Вантажність, кН |

|

позначення |

Динамічна, С |

Статична, Со |

||||

36207 |

35 |

72 |

17 |

2,0 |

24 |

18,1 |

36209 |

45 |

85 |

19 |

2,0 |

32,3 |

25,6 |

При установці кулькових радіально-упорних однорядних підшипників точки прикладання радіальних реакцій зміщуються на величину (див.

розд.8.7):

для підшипника серії 36207

|

d + D |

|

|

|

|

35 |

+ 72 |

|

|

|

|

a = 0,5 B + |

|

|

tgα |

= 0,5 17 |

+ |

|

|

tg12 |

|

=14,2 |

мм; |

2 |

|

2 |

|||||||||

|

|

|

|

|

|

|

|

|

|

||

для підшипника серії 36209 |

|

|

|

|

|

|

|

|

|||

|

d + D |

|

|

|

|

45 +85 |

|

|

|

мм. |

|

a = 0,5 B + |

|

|

tgα |

= 0,5 19 |

+ |

|

|

tg12 |

|

=16,4 |

|

2 |

|

|

2 |

||||||||

|

|

|

|

|

|

|

|

|

|

||

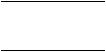

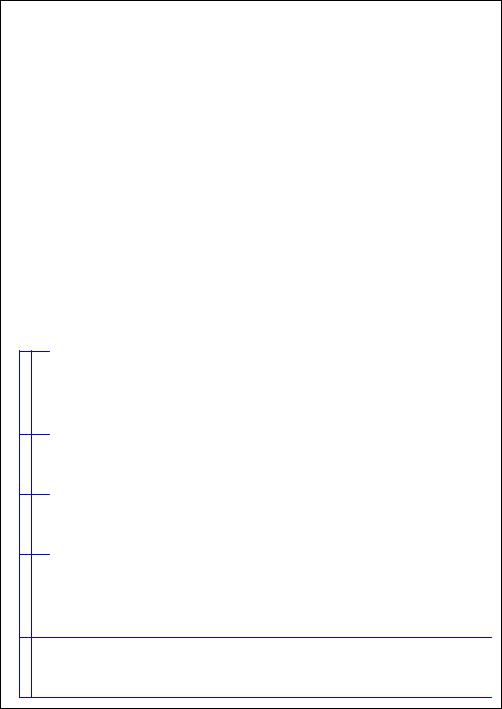

Ескізна компоновка редуктора необхідна для визначення положення

зубчастих коліс відносно опор, довжин ділянок валів, реакцій в опорах і розрахунку підшипників.

Компоновочне креслення виконаємо в одній проекції з вертикальним розрізом по осях валів (рис.1.5). Викреслюємо в тонких лініях у масштабі 1:1.

На початку визначимо основні конструктивні розміри стального колеса (див.табл.10.1).

Діаметр маточини

d мат =1,6d2 =1,6 55 = 88 мм.

Довжина маточини

lмат = (1,2...1,5 )d2 = 66...82,5 мм, приймаємо lмат = 66 мм.

Товщина ободу колеса

285

Розділ 12 |

|

|

Приклади розрахунку і проектування передач |

|||||||

δo |

= ( 2,5...4 )m = 5...8 мм, приймаємо δо |

= 8 мм. |

|

|||||||

Товщина диску С = 0,3b = 0,3 40 =12 мм. |

|

|

|

|

||||||

Внутрішній діаметр обода |

=174,17 − 2 8 =158,17 мм. |

|

||||||||

|

D0 = d f − 2δ0 |

|

||||||||

Діаметр центрового кола |

|

|

|

|

|

|

|

|

|

|

Dотв = 0,5( D0 + d мат ) = 0,5(158,17 +88 ) =123,085 мм. |

|

|||||||||

|

D |

− d |

мат |

|

158,17 −88 |

=17 мм. |

|

|||

Діаметри отворів dотв ≈ |

0 |

4 |

= |

|

4 |

|

|

|||

|

|

|

|

|

|

|

|

|

||

Шестірня виконується сульною шириною b1=44 мм. |

|

|||||||||

Після цього проводимо, приблизно посередині аркушу, паралельно до |

||||||||||

його короткої сторони вертикальну осьову лінію; потім дві горизонта- |

||||||||||

льні лінії – осі |

валів на відстані |

аw=125мм (рис.1.5). Викреслюємо спро- |

||||||||

щено шестірню і колесо у вигляді прямокутників, окреслюємо внутрішню |

||||||||||

стінку корпуса на відповідних відстанях А та |

А1 . Найменша відстань |

|||||||||

між колесом і стінкою корпуса: |

|

|

|

|

|

|

|

|

||

з діаметральної сторони А = (1,0...1,2)δ = 8...9,6 мм, приймаємо А=9мм; |

||||||||||

з торцевої сторони А1=А=9мм. |

|

|

|

|

|

|

|

|

||

Викреслюємо контури підшипників. Вирішуємо питання про змащу- |

||||||||||

вання підшипників. Приймаємо, що підшипники будуть змащуватись мас- |

||||||||||

ляним туманом, |

який утворюватиметься від розбризкування масла у зоні |

|||||||||

зубчастого зачеплення. Підшипники ведучого вала захистимо масловідбив- |

||||||||||

ними кільцями від інтенсивного розбризкування масла у зоні зачеплення. Їх |

||||||||||

товщина визначається розміром y=2 мм. |

|

|

|

|

|

|

||||

Після цього визначаємо розміри корпуса ре- |

|

|

|

|||||||

дуктора (див.табл.10.5) |

|

|

|

|

|

|

|

A |

|

|

|

|

|

|

|

|

|

|

|

||

Товщина стінок основи корпуса і кришки: |

|

|

b2 |

|

||||||

δ = 0,025а |

+1 = 0,025 125 +1 = 4,125 мм, |

|

|

|

|

|

||||

приймаємо δ = 8 мм; |

|

|

|

|

|

|

|

|

|

|

δ1 = 0,02а+1 = 0,02 125 +1 = 3,5 мм, |

|

|

|

|

|

|||||

приймаємо δ1 = 8 мм. |

|

|

|

|

|

|

|

lмат |

|

|

Товщина верхнього фланця основи корпуса |

|

|

A1 |

|

||||||

b =1,5δ =1,5 8 =12 мм. |

|

|

|

|

|

w |

||||

|

|

|

|

|

y |

|||||

|

|

|

|

|

a |

|||||

Товщина нижнього фланця кришки |

|

|

|

|

|

|

||||

b1 =1,5δ1 =1,5 8 =12 мм. |

|

|

|

|

|

|

|

|||

Товщина нижнього фланця основи корпуса |

|

|

b1 |

|

||||||

без бобишки |

|

|

|

|

|

|

|

|

|

|

p = 2,35δ = 2,35 8 =18,8 мм, приймаємо 19 мм. |

|

|

>10m |

|

||||||

Товщина ребер основи корпуса |

|

|

|

|

|

|

||||

m = ( 0,85...1)δ = 6,8...8 мм, приймаємо m=7 мм. |

|

|

Рисунок 1.5 – Ескізна |

|||||||

Товщина ребер кришки |

|

|

|

|

|

|

|

|||

m1 = ( 0,85...1)δ1 = 6,8...8 мм, приймаємо m1=7мм. |

|

компоновка редуктора |

||||||||

|

|

|

|

|||||||

Діаметр фундаментних болтів |

|

|

|

|

|

|

|

|||

d1 = ( 0,03...0,036 )a +12 =15,75...16,5 мм, |

приймаємо болти М16. |

|

||||||||

286 |

|

|

|

|

|

|

|

|

|

|

Розділ 12 |

Приклади розрахунку і проектування передач |

Діаметр болтів біля підшипників

d2 = ( 0,7...0,75 )d1 =11,2...12 мм, приймаємо болти М12. Діаметр болтів, які з’єднують корпус з кришкою

d3 = ( 0,5...0,6 )d1 = 8...9,6 мм, приймаємо болти М10.

Діаметр гвинта, який кріпить кришку підшипника d4 = 8мм. Приймає-

мо гвинти М8. |

|

|

|

Розміри, що визначають положення болтів d2 : |

|

||

q ≥ 0,5d2 + d4 |

= 0,5 12 +8 =14 мм, |

|

|

e ≈ (1÷1,2 )d2 |

=12...14,4 мм. |

|

|

Висота бобишки під болт hБ = 27 мм. |

|

||

Діаметр отвору в гнізді Dn1 = 72 мм, |

Dn2 = 85 мм. |

||

Діаметр фланця кришки підшипника |

D2 = Dn + (4,0...4,4)d : |

||

D21 = 72 +( 4,0...4,4 )6 = 96..98,4 мм, приймаємо |

D21 = 98 мм; |

||

D22 = 85 +( 4,0...4,4 )6 =109..111,4 мм, |

приймаємо |

D22 =109 мм. |

|

287

Розділ 12 |

|

Приклади розрахунку і проектування передач |

||

|

l3 |

l3 |

|

l4 |

|

A |

|

|

|

|

à |

|

|

|

|

Ç50 |

Ç45 |

Ç40 |

Ç35 |

|

|

lìàò |

|

|

|

|

A1 |

|

=125 |

|

|

|

|

|

|

|

|

|

w |

|

à |

|

y |

a |

|

|

|

||

Ç30 |

Ç35,1 |

|

|

|

|

|

>10m |

|

|

l1 |

l2 |

l2 |

|

|

|

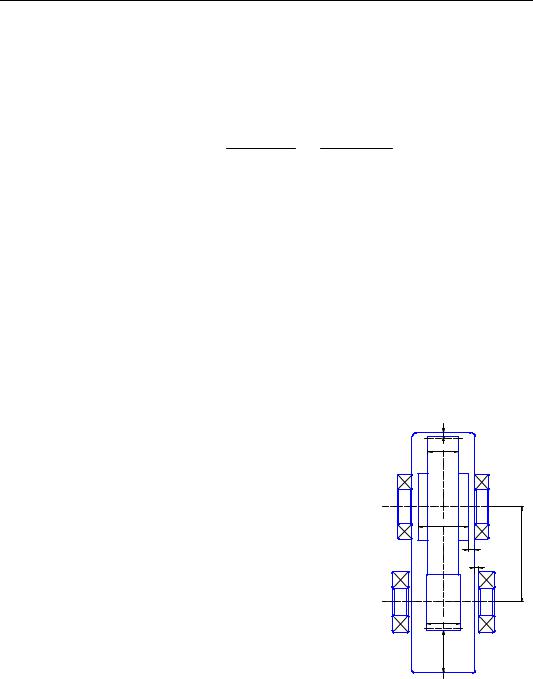

Рисунок 1.6 – Ескізна компоновка редуктора |

|||

Довжина гнізда

l = δ + c2 + RБ +( 3...5 ) = 8 +18 +1,1 12 +( 3...5 ) = 44 мм.

288

Розділ 12 |

Приклади розрахунку і проектування передач |

Товщина ребер S = 0,8C = 0,8 9,375 = 7,5 мм.

Продовжуємо компоновку редуктора. Конструюємо вузол ведучого ва-

ла (рис.1.6):

шестірню виконуємо окремою деталлю і фіксуємо її на валу з одного боку потовщенням вала (бурт), а з другого боку розпірною втулкою;

між торцем підшипника і внутрішньою поверхнею стінки корпуса викреслюємо масловідбивні кільця. Кільця встановлюємо на той же діаметр, що і підшипники;

викреслюємо кришки підшипників з ущільнюючими прокладками товщиною 1 мм і болтами. Ущільнення використовуємо манжетне;

перехід від діаметра 35 мм до діаметра 30 мм виконуємо на відстані достатній для розміщення маточини муфти так, щоб вона не зачіпала головки болтів, які кріплять кришку.

Довжина ділянки вала під маточиною муфти визначається її довжи-

ною.

Аналогічно конструюємо вузол веденого вала. Для фіксації циліндричного колеса передбачаємо з одного боку потовщення вала, а другого – розпірну втулку.

Від осьового переміщення конічна шестірня фіксується на валу притискною шайбою.

На валах використовуються призматичні шпонки з округленими тор-

цями (ГОСТ 23360-70).

Безпосередніми замірами уточняємо довжини ділянок вала, відстань між опорами, положення зубчастих коліс.

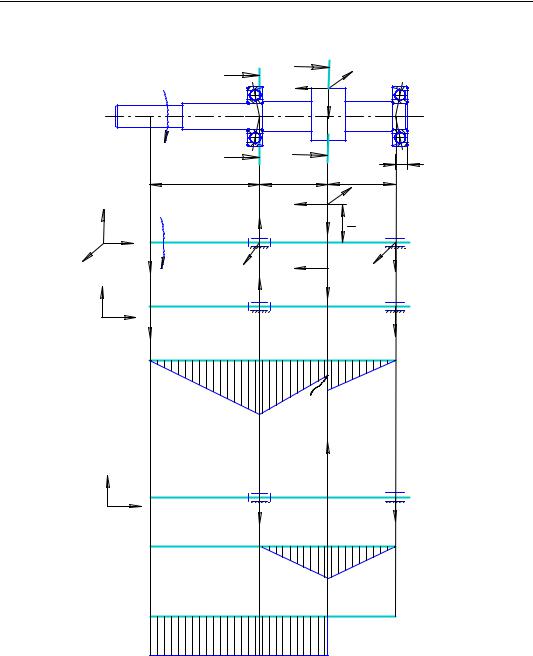

1.8 Побудова розрахункових схем валів і визначення реакцій в опорах. Побудова епюр згинаючих і крутних моментів

Ведучий вал.

У попередніх розрахунках циліндричної передачі ми визначили сили в зачепленніFt = 2210 Н, Fr = 837,9 Н, Fа = 644,6 Н. Навантаження, яке переда-

ється на вал від муфти (табл.7.2, розд.7) FM =125 T1 =125 78,3 =1106 Н. Із

78,3 =1106 Н. Із

ескізної компоновки редуктора встановлені лінійні розміри вала: l1 =100 мм,

l2 = 43 мм. Розрахункова схема вала зображена на рис.1.7. Визначаємо реакції в опорах у площині yz.

∑М А(Fi )= 0 : Fмl1 − Fr l2 + RBY 2l2 + Fa 0,5d1 = 0

RBY |

= |

Fr l2 − Fмl1 − Fa 0,5d1 |

= |

837,9 0,043 −1106 0,1 − 644,6 0,0354 |

= −1132 Н |

||||||

|

|

|

|

|

|

||||||

|

|

|

2l2 |

|

|

|

2 0,043 |

|

|

||

|

|

∑М B (Fi )= 0 : Fм (l1 + 2l2 )− RAY 2l2 + Fr l2 + Fa 0,5d1 = 0 |

|||||||||

|

|

|

RAY = |

|

Fм( l1 + 2l2 ) + Fr l3 + Fa 0,5d1 |

= |

|

|

|||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

2l2 |

|

|

||

|

|

= |

1106 0,186 |

+837,9 0,043 + 644,6 0,0354 |

= 3076 |

Н |

|

||||

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

2 0,043 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

289 |

Розділ 12 |

Приклади розрахунку і проектування передач |

Перевірка: RBY − Fм − Fr − RAY = 0 ; −1132 −1106 −838 +3076 = 0 ;

Визначаємо реакції в опорах у площині хz.

∑М |

|

(F )= 0 : |

− R |

|

2l |

|

+ F l |

|

= 0 |

R |

|

= R |

|

|

= |

Ft |

= 2210 =1105 Н. |

||||||

|

|

|

|

|

|

|

|

||||||||||||||||

|

B |

i |

|

|

AX |

|

2 |

|

t |

2 |

|

|

|

AX |

|

BX |

|

|

2 |

|

2 |

|

|

Перевірка: RBX − Ft + RAX |

= 0 ; |

1105 − 2210 +1105 = 0 . |

|

|

|||||||||||||||||||

Сумарні реакції в опорах: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

Rr1 |

= |

RAX2 |

+ RAY2 |

|

= |

11052 |

+ 30762 |

|

= 3268 Н; |

|

|

|||||||||

|

|

|

Rr 2 |

= |

RBX2 |

|

+ RBY2 |

|

= |

11052 |

+11322 |

|

=1582 Н |

|

|

||||||||

Побудова епюр згинаючих і крутних моментів. |

|

|

|

|

|||||||||||||||||||

Розіб’ємо ведучий вал (рис.1.6) на три ділянки. Побудуємо епюру у |

|||||||||||||||||||||||

площині yz. |

M x = −Fмz1 ; |

0 ≤ z1 ≤ l1 =100 мм. Якщо z1 = 0 , |

M x = 0 ; |

||||||||||||||||||||

1 ділянка. |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

якщо z = l1 , M x = −110,6 Нм |

||||||||

2 ділянка. |

M x = −Fм( l1 + z2 ) + RАY z2 ; 0 ≤ z2 ≤ l2 |

= 43 мм. |

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Якщо |

|

z2 = 0 , |

|

M x |

= −110,6 Нм; |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

якщо |

z2 |

= l2 , |

|

M x = −25,85 Нм |

|||||||

3 ділянка. |

M x = −Fм( l1 + l2 + z3 ) + RAY ( l2 + z3 ) − Fr1 z3 − Fа1 0,5d1 ; |

||||||||||||||||||||||

|

|

|

0 ≤ z3 ≤ l2 |

= 43мм. |

|

|

|

Якщо z3 = 0 , |

|

|

M x |

= −48,67 Нм; |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

якщо z3 = l1 , |

|

|

M x |

= 0 . |

|

|

|||||

Будуємо епюри у площині xz. |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

1 ділянка. |

M у = 0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

2 ділянка. |

M y = RAX z2 ; 0 ≤ z2 ≤ l2 |

= 43 мм. |

Якщо z2 |

= 0 , |

M y |

= 0 ; |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

якщоz2 = l2 , |

M y |

= 47,52 Нм. |

||||||

3 ділянка. |

M y = RDX ( l2 + z3 ) − Ft1 z3 ; |

0 ≤ z3 ≤ l2 |

= 43мм. |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Якщоz3 = 0 , |

M y |

= 47,52 Нм; |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

якщоz3 = l1 , |

M y |

= 0 . |

||||||

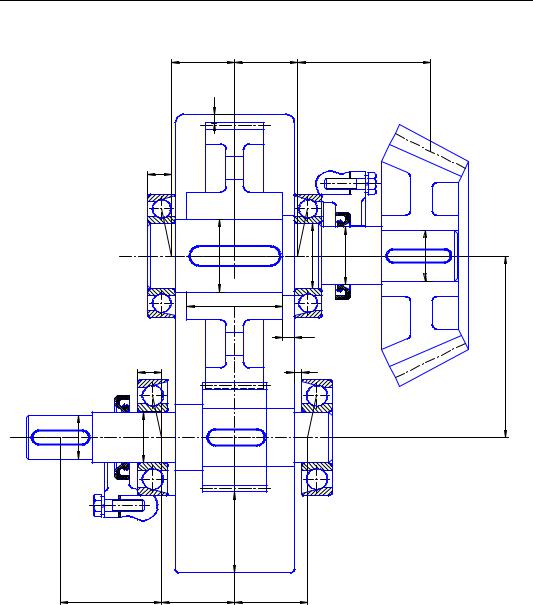

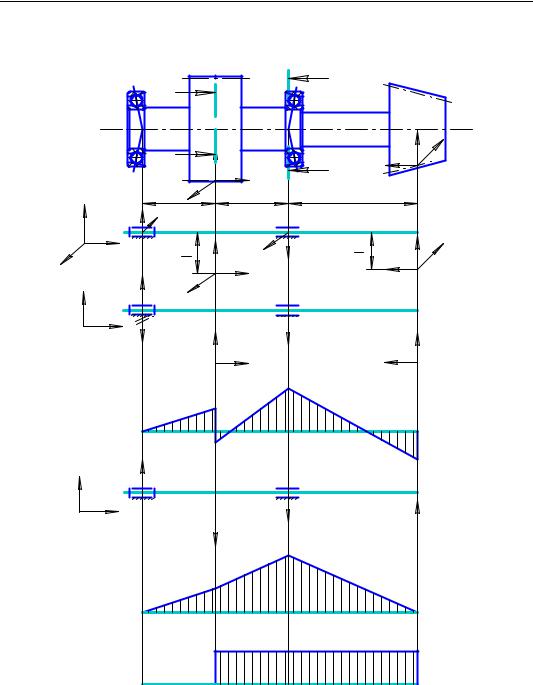

Ведений вал.

На вал передаються сили, які виникають у зачепленні циліндричної передачі: Ft = 2210 Н, Fr = 837,9 Н, Fа = 644,6 Н та сили у зачепленні коніч-

ної передачі - Fr1 = 837,9 Н, Fа1 = 413 Н, Ft1 |

= 2579 Н. |

Із компоновки редук- |

тора визначені лінійні розміри ділянок вала: |

l3 = 38,2 |

мм, l4 = 96,8 мм. Роз- |

рахункова схема вала зображена на рис.1.8. Визначаємо реакції в опорах у площині хz.

∑М C (Fi )= 0 ; Fr l3 + Fa 0,5d2 − RDY 2l3 + Fr1( 2l3 +l4 ) − Fa1 0,5d1 = 0 .

290

Розділ 12 |

|

|

|

Приклади розрахунку і проектування передач |

|||

|

|

|

Á |

|

À |

|

|

|

|

|

|

|

Fa |

F |

|

|

|

|

|

|

|

t |

|

|

|

|

|

|

Fr |

|

|

|

|

T1 |

Á |

|

À |

|

a |

|

|

|

|

|

|||

|

|

l1 |

|

l2 |

l2 |

|

|

|

|

|

|

|

Fa |

F |

|

y |

|

|

|

|

|

t |

|

|

|

R |

A |

F |

d1 |

B |

|

|

z |

|

AY |

r |

2 |

||

|

|

RAX |

|

|

|

||

x |

FM |

T |

|

|

RBY |

RBX |

|

y |

|

1 |

RAY |

A |

Fa |

Fr |

|

|

|

B |

|||||

z |

|

|

|||||

|

|

|

|

|

RBY |

|

|

|

FM |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Mx ,H·M |

|

|

|

|

|

25,85 |

48,67 |

|

|

|

|

110,6 |

|

|

|

|

|

|

|

|

|

Ft |

|

|

x |

z |

|

|

A |

|

|

B |

|

|

RAX |

|

|

|

|

|

|

|

|

|

|

RBX |

|

|

|

|

|

|

|

|

|

My ,H·M |

|

|

|

|

|

47,52 |

|

|

|

|

|

|

|

|

|

T1 ,H·M |

|

|

|

|

|

|

78,3 |

|

|

Рисунок 1.7 – Розрахункова схема ведучого вала |

||||||

291

Розділ 12 |

|

|

|

|

|

Приклади розрахунку і проектування передач |

||||

|

|

|

À |

|

|

Á |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Fa1 |

Fr1 |

|

|

|

À |

Fr |

F |

Á |

|

Ft1 |

||

|

|

|

|

a |

l4 |

|

|

|||

y |

RCY |

|

l3 |

Ft |

|

l3 |

|

|

||

RCX |

|

|

RDY |

D |

|

|

|

|||

|

z |

|

|

|

|

F |

||||

|

|

|

d |

|

R |

d1 |

|

|||

|

C |

|

|

|

|

|

r1 |

|||

x |

|

|

2 |

F |

|

DX |

2 |

Fa1 |

Ft1 |

|

|

|

|

2 |

|

|

|||||

|

|

Ft |

r |

|

|

|

|

|

||

y |

R |

C |

F |

|

D |

|

|

|

||

CY |

|

|

a |

|

|

|

|

|||

|

z |

|

|

|

|

|

|

|

|

|

|

RCY |

|

Fr |

F |

RDY |

|

|

Fa1 |

Fr1 |

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

51,86 |

|

|

|

|

|

|

|

|

38,77 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Mx ,H·M |

|

|

|

|

|

18,92 |

|

|

|

|

29,74 |

|

RCX |

C |

|

|

|

|

D |

|

|

|

x |

|

|

|

|

|

|

|

|||

|

z |

|

|

|

|

RDX |

|

|

|

|

|

|

|

|

Ft |

|

|

|

Ft1 |

|

|

|

|

|

|

|

|

249,65 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

167,03 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

My ,H·M |

|

|

|

|

186,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T ,H·M |

Рисунок 1.8 – Розрахункова схема веденого вала

292

Розділ 12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приклади розрахунку і проектування передач |

|||||||||||||||||||

|

|

|

|

|

RDY = |

Fr l3 + Fa 0,5d2 + Fr1( 2l3 + l4 ) − Fa1 0,5d1 |

= |

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2l3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

837,9 0,0382 + 644,6 0,0895 +843 0,1732 − 413 0,072 |

|

= 2695,9 Н |

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2 0,0382 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

∑М D (Fi )= 0 ; RCY 2l3 + Fr l3 + Fa 0,5d2 − Fa1 0,5d1 + Fr1l4 = 0 |

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

R |

|

= Fr l3 − Fa 0,5d2 + Fa1 0,5d1 − Fr1l4 = |

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

CY |

|

|

|

|

|

|

|

|

|

|

|

|

2l3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

837,9 0,0382 + 413 0,072 − 644,6 0,0895 −843 0,0968 |

= −1015 Н |

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2 0,0382 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Перевірка: RСY + Fr − RDY + Fr1 = 0 |

; 1015 +837,9 − 2695,9 + 843 = 0 ; |

||||||||||||||||||||||||||||||||||

Визначаємо реакції в опорах у площині хz. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

∑М С (Fi )= 0 : |

|

− RDX 2l3 − Ft l1 + Ft1( 2l3 + l4 ) = 0 |

|||||||||||||||||||||||||||||

RDX = |

− Ft l3 + Ft1( 2l3 +l4 ) |

= |

− 2210 0,0382 + 2579( 0,0764 + 0,0968 ) |

= 4741,6 Н; |

|||||||||||||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

2 l3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 0,0382 |

|

|

|

Ft l3 + Ft1l4 |

|

|

|||||||||

|

∑М |

D |

(F ) = 0 : |

− R 2l |

3 |

+ F l |

3 |

+ F l |

= 0 |

R = |

|

||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

i |

|

|

|

|

|

CX |

|

|

t |

t1 4 |

|

|

|

CX |

|

|

|

|

|

2 l3 |

|||||||||||

|

|

|

|

|

|

|

|

2210 0,0382 + 2579 0,0968) |

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

R |

= |

= 4372,6 Н |

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

CX |

|

|

|

|

|

|

|

|

|

|

2 0,0382 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Перевірка: − RCX |

+ Ft 2 |

+ RDX |

− Ft1 = 0 ; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

- 4372,6 + 2210 + 4741,6 − 2579 = 0 . |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

Сумарні реакції: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

R |

|

= |

|

|

R2 |

|

+ R2 |

= |

|

4372,92 +10152 |

= 4488,9 |

Н; |

|

|

|

|

||||||||||||||

|

|

|

|

|

C |

|

|

|

|

СX |

|

|

|

|

СY |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

RD = |

|

RDX2 + RDY2 |

|

= |

4741,62 |

+ 2695,92 = 5436,7 Н |

|

|

|

|

||||||||||||||||||||

Побудова епюр згинаючих і крутних моментів. |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

Розіб’ємо ведений вал (рис.1.7) на три ділянки. Побудуємо епюру у |

|||||||||||||||||||||||||||||||||||

площині yz. |

M x = RCY z1 ; |

0 ≤ z1 ≤ l3 |

= 38,2 мм. Якщо z1 = 0 , M x |

= 0 ; |

|

|

|||||||||||||||||||||||||||||

1 ділянка. |

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

якщо z1 = l3 , M x |

= 38,77 Нм |

|||||||||||||

2 ділянка. |

|

M x = RСY ( l3 + z2 ) − 0,5Fа d2 + Fr z2 ; |

0 ≤ z2 ≤ l3 = 38,2 мм. |

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Якщо |

z2 |

= 0 , |

M x |

= −18,92 Нм; |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

якщо |

z2 |

= l3 , |

|

|

|

M x = 51,86 Нм |

||||||||

3 ділянка. M x = RСY ( 2l3 + z3 ) − 0,5Fа d2 + Fr ( l3 + z3 ) − RDY z3 ; |

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

0 ≤ z3 ≤ l4 |

|

= 96,2 мм. |

Якщо z3 = 0 , |

M x |

= 51,86 Нм; |

|||||||||||||||||||||||

Будуємо епюру у площині xz. |

|

якщо z3 = l4 , |

M x |

= −29,74 Нм |

|||||||||||||||||||||||||||||||

= 38,2 мм. Якщо z1 = 0 , |

|

|

|

|

|

||||||||||||||||||||||||||||||

1 ділянка. M y = −RCX z1 ; |

0 ≤ z1 ≤ l3 |

M x = 0 ; |

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

293 |

|

||

Розділ 12 |

Приклади розрахунку і проектування передач |

|

якщоz1 = l3 , M x = −167,03 Нм |

||||

2 |

ділянка. M y = −RCX ( l3 + z2 ) + Ft z2 ; 0 ≤ z2 ≤ l4 = 38,2 мм. |

|

|||

|

Якщо z2 |

= 0 , |

M x |

= −167,03 Нм; |

|

|

якщо z2 |

= l3 , |

M y |

= −249,65 Нм. |

|

3 |

ділянка. M y = −RCX ( 2l3 + z3 ) + Ft ( l3 + z3 ) − RDX z3 ; |

|

|

||

|

0 ≤ z ≤ l3 = 96,2 мм. Якщо |

z3 = 0 , |

M y |

= −249,65 Нм; |

|

|

якщо |

z3 = l4 , |

M y |

= 0 . |

|

1.9 Розрахунок підшипників на довговічність

Навантаження на підшипник і його довговічність знаходяться у залеж-

ності

L = C m ,P

де L - довговічність підшипника до появи втоми, млн. об.; С- базова динамічна розрахункова вантажність; Р- динамічне еквівалентне навантаження на підшипник; m - показник степеня, для кулькових підшипників m=3.

Динамічне навантаження

P = X Rr +Y Ra ,

де Rr , Ra - відповідно радіальне та осьове зовнішнє навантаження на

підшипник; Х,Y – відповідно коефіцієнти радіального та осьового динамічного навантаження, які визначаються з табл. 8.10.

Розрахуємо довговічність підшипників ведучого вала.

Навантаження на опорі А і В відповідно дорівнюють RA = 3268 Н |

|

, RB =1582 |

Н . Кутова швидкість вала ω1 =101,84 с-1 , частота обертання |

становить |

n = 973 хв-1. Розрахунок підшипника виконуємо за навантажен- |

|

1 |

ням опори А, як максимально навантаженої.

Визначаємо параметр осьового навантаження за формулою: |

|||||||

lg e = |

lg(Rr / C0 )−1,114 |

= |

lg(3268 /18100)−1,114 |

= −0,393 |

; |

e = 0,404 . |

|

4,729 |

4,729 |

||||||

|

|

|

|

|

|||

Визначаємо осьове навантаження на підшипник за рівнянням:

− RaA − Fa + RaB = 0 .

За умовою відсутності зазору у підшипниках RaA ≥ S A ; RaB ≥ SB .

Тут S A = eRA = 0,404 3268 =1320,27 Н ; |

|

SB = eRB = 0,404 1582 = 639,13 Н. |

|

Нехай RaА = S А |

, тоді RaВ = 644,6 +1320,27 =1964,87 Н. |

Умова RaB ≥ SB |

виконується. |

294

Розділ 12 |

Приклади розрахунку і проектування передач |

Визначаємо еквівалентне навантаження на підшипник. Знайдемо від-

ношення Ra = 1320,27 = 0,404 . В залежності від значення е і співвідношен-

Rr 3268

ня Ra знаходимо за табл.8.10 (див.розд.8) значення коефіцієнтів осьового і

Rr

радіального навантаження. Х=1, Y=0. Тоді

P =1 3268 = 3268 Н

Довговічність підшипника у млн. об.

L= 24 103 3 = 396 млн.об.,

3268

у годинах |

Lh = |

106 π 396 |

= 6,78 103 год. |

|

|

1800 101,74 |

|

Довговічність підшипника менша від заданої, тому вибираємо підшипник середньої серії типу 46307. Параметри підшипника: d=35мм; D=80мм; С=33400 Н; С0=25200 Н. Для вибраного підшипника параметр осьового навантаження е=0,68.

Визначаємо осьові складові SA |

, SB |

|

S A = 0,68 3268 = 2222,24 Н; |

SВ |

= 0,68 1582 =1075,76 Н/ |

Визначаємо горизонтальні реакції RaA і RaВ . Нехай RaА = S А , тоді

RaВ = 2222,24 + 644,6 = 2866,8 Н.

Умова RaB ≥ SB виконується. Визначаємо співвідношення

Ra = 2222,24 = 0,68 . Rr 3268

Значення коефіцієнтів осьового і радіального навантаження Х=1, Y=0. Еквівалентне навантаження на підшипник становить

P =1 3268 = 3268 Н.

Тоді

|

|

|

33,4 103 |

3 |

|

|

|

L = |

|

|

|

=1068 млн.об. |

|

|

|

|||||

|

|

|

3268 |

|

|

|

|

|

|

|

|

||

|

Lh = |

106 π 1068 |

=18,29 103 год. |

|||

|

|

1800 101,74 |

||||

|

|

|

|

|||

Розрахуємо довговічність підшипників веденого вала. |

||||||

Навантаження на опорі С і D відповідно дорівнюють RС = 4488,9 Н, |

||||||

RD = 5436,7 |

Н . Кутова швидкість вала ω1 = 40,74 с-1 , частота обертання |

|||||

становить n |

= 389,2 хв-1. Розрахунок підшипника виконуємо для опори D, |

|||||

1 |

|

|

|

|

|

|

як максимально навантаженої.

Визначаємо параметр осьового навантаження за формулою:

295

Розділ 12 Приклади розрахунку і проектування передач

lg e = |

lg(Rr / C0 )−1,114 |

= |

lg(5436,7 / 25600) |

−1,114 |

= −0,354 |

; |

e = 0,443 . |

|

4,729 |

4,729 |

|

|

|||||

|

|

|

|

|

|

|

||

Визначаємо осьове навантаження на підшипник за рівнянням: |

||||||||

|

|

− RaС + Fa − Fa1 + RaD = 0 . |

|

|

|

|||

За умовою відсутності зазору у підшипниках RaC ≥ SC |

; |

RaD ≥ SD . |

||||||

Тут SC = eRC = 0,443 4488,9 =1988,58 Н ; |

|

|

|

|||||

|

SD = eRD = 0,443 5436,7 = 2408,46 Н. |

|

|

|

||||

Нехай RaD = SD , тоді RaC = 644,6 − 413 + 2408,46 = 2640,06 Н. Очеви-

дним є, що умова RaС ≥ SС виконується.

Визначаємо еквівалентне навантаження на підшипник. Знайдемо від-

ношення Ra = 2408,46 = 0,443 . В залежності від значення е і співвідношен-

Rr 5436,7

ня Ra знаходимо за табл.8.10 значення коефіцієнтів осьового і радіально-

Rr

го навантаження. Х=1, Y=0.

P =1 5436,7 = 5436,7 Н

Тоді

L= 32,3 103 3 = 209,7 млн.об.

5436,7

= 106 π 209,7 =

Lh 8980 год. 1800 40,74

Довговічність підшипника задовільна.

2.10 Перевірка міцності шпонкових з’єднань

Шпонки, що використовуються в з‘єднаннях, розміри їх пазів і

довжини шпонок |

вибрані за ГОСТ 23360-78. |

Вибрані шпонки призма- |

||||||

тичні з округленими торцями: |

має такі розміри |

b =12 мм, |

h =8 |

мм, |

||||

Шпонка |

під |

шестірнею |

||||||

t1 = 5 мм, t2 = 3,3 мм, l = 40мммм. |

|

|

|

t1 = 5 мм, |

||||

Шпонка під муфтою має такі розміри b =10 мм, h =8 мм, |

||||||||

t2 = 3,3 мм, l = 40 мм. |

колесом |

має |

такі |

розміри |

b =14 |

мм, |

||

Шпонка |

під |

зубчастим |

||||||

h = 9 мм, t1 = 5,5мм, t2 = 3,8 мм, l = 63мм. |

має |

такі |

розміри |

b =10 |

мм, |

|||

Шпонка |

під |

конічною шестірнею |

||||||

h =8 мм, t1 = 5 мм, t2 = 3,3 мм, l = 45 мм. |

|

|

|

|

|

|||

Матеріал |

шпонок – сталь 45 нормалізована. Допустимі напруження |

|||||||

зминання при стальній маточині |

σ змadm =100...120 МПа . |

|

|

|||||

296 |

|

|

|

|

|

|

|

|

Розділ 12 |

Приклади розрахунку і проектування передач |

Ведучий вал.

З двох шпонок – під шестірнею і під муфтою – найбільше навантажена друга (менші розміри поперечного перерізу шпонки, більша сила зминання). Перевіряємо міцність шпонки під муфтою.

Крутний момент на ведучому валу T |

= 78,3 103 |

Нмм. |

||||||||

Напруження зминання |

1 |

|

|

|||||||

2Т1 |

|

|

|

|||||||

|

|

σ |

|

= |

|

≤ σ adm |

|

|||

|

|

|

зм |

|

d(h |

−t1 )(l −b) |

зм |

|

||

|

|

|

|

|

|

|

||||

Підставимо числові значення і отримаємо |

|

|||||||||

|

|

|

2 78,3 103 |

|

adm |

|||||

|

σ зм = |

|

= 49,7 МПа≤ σ зм . |

|||||||

|

35(8 −5)(40 −10) |

|||||||||

Ведений вал. |

|

зубчастим колесом і під конічною шестірнею |

||||||||

З двох |

шпонок – під |

|||||||||

– найбільше |

навантажена є друга |

(менший |

діаметр |

вала і тому більші |

||||||

навантаження на шпонку). Перевіряємо шпонку під конічною шестірнею. Крутний момент на ведучому валу T1 =186,0 103 Нмм. Напруження зминання

σ = ( 2Т)(2 ) ≤ σ adm .

зм d h −t1 l −b зм

Підставимо числові значення і отримаємо

σ = 2 186,0 103 = зм 35(8 −5)(45 −10) 101,22 МПа.

Умова σ зм ≤ σ змadm виконана.

2.11 Перевірний розрахунок валів

Перевірний розрахунок вала полягає у визначенні коефіцієнта запасу міцності S для небезпечного перерізу вала. Допустимий коефіцієнт запасу міцності вала для редукторів загального призначення беруть у межах Sadm=2,0…2,5.Розглянемо можливі небезпечні перерізи кожного вала.

Ведучий вал.

Матеріал вала сталь 5, термообробка - нормалізація, σB = 570 МПа. Границя витривалості матеріалу при симетричному циклі згину

σ−1 ≈ 0,45 570 = 256,5 МПа.

Границя витривалості матеріалу при симетричному циклі кручення

τ−1 ≈ 0,25 570 =142,5 МПа.

Переріз А-А. Концентрацію напружень викликає наявність шпонкового пазу (див.табл.7.8). Згинаючий момент у перерізі

М =  48,672 + 47,522 = 68,02 103 Нмм.

48,672 + 47,522 = 68,02 103 Нмм.

Площа поперечного перерізу, що має шпонковий паз

297

Розділ 12 |

Приклади розрахунку і проектування передач |

|

|

|

|

|

πd |

2 |

|

|

|

|

|

|

3,14 40 |

2 |

|

|

|

2 |

|

|

|

|

|||||

|

|

A = |

|

−bt |

1 |

= |

|

|

|

|

|

|

|

|

−12 5 =1196 мм . |

|

|

|

|

||||||||

|

|

4 |

|

|

|

|

4 |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Осьовий момент опору для перерізу, що має шпонковий паз |

|||||||||||||||||||||||||||

W = |

πd 3 |

|

bt1 (d −t1 )2 |

|

|

|

|

π |

403 |

|

12 5(40 −5)2 |

= 5,36 10 |

3 |

|

|

3 |

|||||||||||

32 |

− |

|

|

|

= |

|

|

|

|

32 |

− |

|

|

|

|

|

|

|

мм . |

||||||||

|

|

2d |

|

|

|

|

|

|

|

2 40 |

|

||||||||||||||||

Полярний момент опору для перерізу, що має шпонковий паз |

|||||||||||||||||||||||||||

Wρ = |

πd 3 |

|

|

bt1 (d −t1 )2 |

|

|

|

|

|

π |

403 |

|

12 5(40 −5)2 |

=11,64 10 |

3 |

|

3 |

||||||||||

|

− |

|

|

|

|

|

|

= |

|

|

|

|

|

− |

|

|

|

|

|

|

мм . |

||||||

16 |

|

|

2d |

|

|

|

|

|

16 |

|

|

|

2 40 |

|

|||||||||||||

Коефіцієнт запасу міцності перерізу |

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

S = |

|

Sσ Sτ |

, |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sσ2 + Sτ2 |

|

|

|

|

|

||||||

де Sσ - коефіцієнт запасу міцності за нормальними напруженнями; |

Sτ - кое- |

||||||||||||||||||||||||||

фіцієнт запасу міцності за дотичними напруженнями. Вказані коефіцієнти визначаються за відповідними формулами

Sσ = |

|

|

|

σ−1 |

|

|

|

|

; |

Sτ |

= |

|

|

τ−1 |

|

|

|

|

, |

|

||

|

|

|

Kσ |

|

+ψ |

|

|

|

|

|

Kτ |

|

+ψ |

|

|

|

|

|||||

σ |

|

|

σ |

|

|

|

τ |

|

|

τ |

|

|

|

|||||||||

a |

K F Kd |

σ |

m |

|

|

a K F Kd |

τ |

m |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

де σ−1 - границя витривалості |

матеріалу |

при |

згині; |

τ−1 - границя витри- |

||||||||||||||||||

валості матеріалу при кручені; |

σа - амплітудне значення |

згинаючих на- |

||||||||||||||||||||

пружень; σт - середнє значення |

|

постійного |

|

нормального напруження; |

||||||||||||||||||

τа ,τт - відповідно |

|

амплітуда |

|

та |

середнє |

значення дотичних |

напружень; |