- •1 ЗАГАЛЬНІ ВІДОМОСТІ ПРО ПРИВОДИ

- •1.2 Огляд основних типів редукторів

- •Коефіцієнт корисної дії приводу

- •Таблиця 2.1- Значення ККД для механічних передач

- •Ланцюгова

- •Таблиця 2.2- Передаточні числа циліндричних зубчастих передач

- •(ГОСТ 2186-66)

- •Таблиця 2.3- Загальні передаточні числа двоступеневих редукторів

- •(ГОСТ 2186-66)

- •Таблиця 2.4- Передаточні числа конічних зубчастих передач

- •(ГОСТ 12289-76)

- •Таблиця 2.5- Передаточні числа черв’ячних передач (ГОСТ 2144-76)

- •Назва редуктора

- •Таблиця 2.7 - Рекомендовані значення u для різних типів редукторів

- •Тип передачі

- •Схема редуктора

- •Значення uп

- •Двоступеневий

- •циліндричний

- •редуктор

- •Розгорнута схема

- •Двоступеневий

- •співвісний редуктор

- •Двоступеневий

- •співвісний редуктор з

- •внутрішнім

- •зачепленням

- •Швидкохідна ступінь

- •Циліндрично-

- •черв’ячний редуктор

- •Продовження таблиці 2.7

- •Циліндрично-черв’ячний

- •редуктор

- •Черв’ячно-циліндричний

- •редуктор

- •Одноступеневі:

- •Таблиця 3.2 - Рекомендовані поєднання матеріалів шестірні

- •Поверхневе гартування

- •Таблиця 3.5 – Значення показників степеня кривої втоми m

- •Таблиця 3.7 - Границі витривалості зубців при згині

- •Сталі

- •Таблиця 3.16 - Коефіцієнт форми зубців YF

- •Площа

- •Таблиця 7.1 – Визначення сил в зачепленні механічних передач

- •Вид передачі

- •Значення сили, Н

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Муфта

- •Радіальна

- •Вал – шестірня

- •Вал – колеса

- •Таблиця 8.1 – Розміри проточок для різьби під круглі гайки

- •Умови роботи підшипника

- •Поля допусків

- •Таблиця 8.6 - Пластичні мастильні матеріали

- •Таблиця 8.7 – Манжети гумові армовані

- •Таблиця 9.1 - Значення коефіцієнта режиму навантаження К

- •Машини

- •L, мм не більше

- •Твердість згідно з ГОСТ 263-75, ум., од. ............…………………………...... 50—65

- •Таблиця 9.7 – Розміри і параметри муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.7

- •Таблиця 9.8– Розміри (мм) пальців і втулок муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.15

- •Таблиця 9.18 – Розміри і параметри ланцюгової однорядної муфти

- •Таблиця 10.11 - Зубці і вінець зірочки в поперечному перерізі

- •Параметри

- •Орієнтовні значення, мм

- •Параметри

- •Орієнтовні значення, мм

- •Розміри елементів спряжень литих корпусів, мм

- •Розміри елементів фланців литих корпусів, мм

- •Розміри гнізд підшипників і кришок, що прикручуються, мм

- •Кріплення

- •Кріплення

- •Кріплення

- •Кришки врізні, мм

- •Таблиця 10.14 - Кришка оглядового вікна

- •Таблиця 10.17 Пробки для зливу масла

- •Таблиця 10.33 Значення в’язкості масел, що рекомендуються для змащування черв’ячних передач при 1000С

- •Таблиця 10.38 - Види допусків

- •Найбільш раціонально розпочинати компонування цього редуктора з вхідного і вихідного валів. Після попереднього конструктивного оформлення підшипникових вузлів можна переходити до проміжного вала.

- •Параметри

- •Продовження таблиці 10.44

- •перетворимо нерівності (11.4), (11.5) в рівності і одержимо:

- •де Рвих – потужність на вихідному валі приводу, Вт.

- •Допустимі контактні напруження для шестірні і колеса

- •Еквівалентне число зубців шестерні і колеса

- •Допустимі контактні напруження для шестірні і колеса

- •2 ПРОЕКТУВАННЯ ПРИВОДУ

- •2.1. Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Допустимі контактні напруження для шестірні і колеса

- •2.4. Попередній розрахунок валів редуктора

- •Розрахункове значення кроку ланцюга

- •Розрахункова міжосьова відстань

- •Товщина фланців корпуса і кришки редуктора

- •Вихідний вал редуктора

- •4 ПРОЕКТУВАННЯ ПЕРЕДАЧІ

- •5.1 Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Література

- •Потуж-

- •Синхронна частота обертання, хв-1

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Таблиця B.1 - Ланцюги типу ПРА

- •Таблиця B.2 - Ланцюги типу ПР

- •Таблиця B.3 - Ланцюги типу 2ПР

- •Таблиця B.4 - Ланцюги типу 3ПР

- •Таблиця B.5 – Ланцюги типу 4ПР

- •Таблиця B.6 – Ланцюги типу ПВ і 2ПВ

- •Таблиця В.7 – Ланцюги типу ПРИ

- •Розміри, мм

- •Розрахункові параметри

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Легка серія діаметрів 2, серія ширин 0

- •Підшипник 315 ГОСТ 8338-75

- •Таблиця Г.2 - Кулькові підшипники радіальні дворядні сферичні

- •Легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Підшипник 1204 ГОСТ 5720 -75

- •Кульки

- •Особливо легка серія

- •Легка серія

- •Важка серія

- •Приклад умовного позначення підшипника за ГОСТ 831 -75 з умовним позначенням 46205:

- •Підшипник 46205 ГОСТ 831-75

- •Таблиця Г.4-Роликові підшипники радіальні з короткими циліндричними роликами

- •Розміри, мм

- •Надлегка серія

- •Особливо легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Важка серія

- •Підшипник 32315 ГОСТ 8328-75

- •Еквівалентне осьове навантаження

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Важка серія діаметрів 4

- •Підшипник 8210 ГОСТ' 6874-75

- •Розміри, мм

- •Надлегка серія діаметрів 9

- •Особливо легка серія діаметрів 1

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Середня широка серія діаметрів 6

- •Розміри, мм

- •Ролики

- •Розрахункові параметри

- •Підшипник 27312 ГОСТ 7260-81

- •Таблиця Д.15 – Шайби кінцеві (ГОСТ 14734-69)

- •Таблиця Д.16 – Шпильки з кінцем, що вгвинчується, довжиною

- •1d (ГОСТ 22032-76), 1,25d (ГОСТ 22034-76), 2d (ГОСТ 22038-76)

- •Таблиця Д.18 – Штифти конічні (ГОСТ 3129-70)

- •Таблиця Д.20-Збіги, проточки та фаски для метричної різьби ГОСТ 10549-80

- •Таблиця Д.23 – Кришки торцеві з отвором під манжетне ущільнення

- •(ГОСТ 18512-73)

- •Таблиця Д.26 – Кришки (торцеві та врізні) під регулювальні гвинти

- •Таблиця Д.27 – Стальні ущільнюючі шайби

Розділ 10 |

Конструювання деталей редуктора |

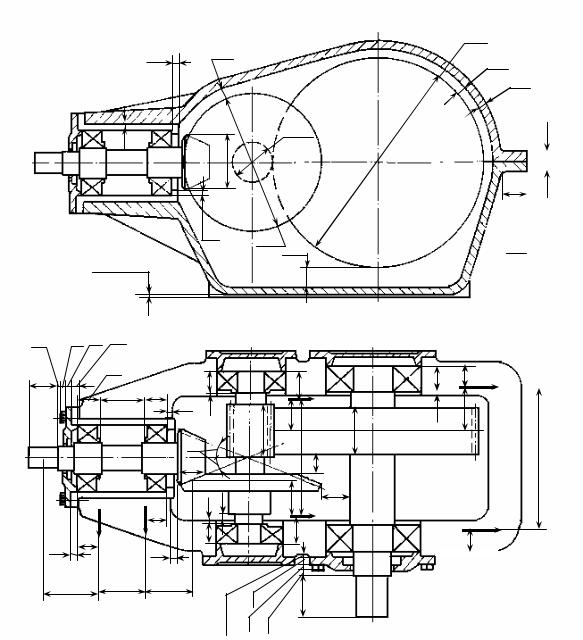

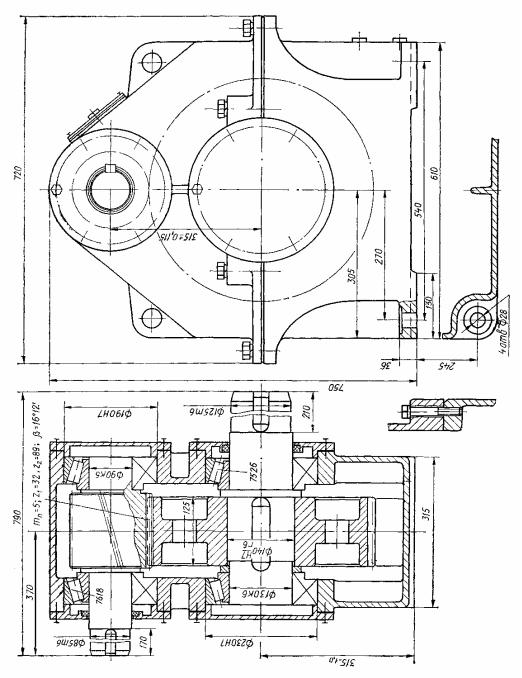

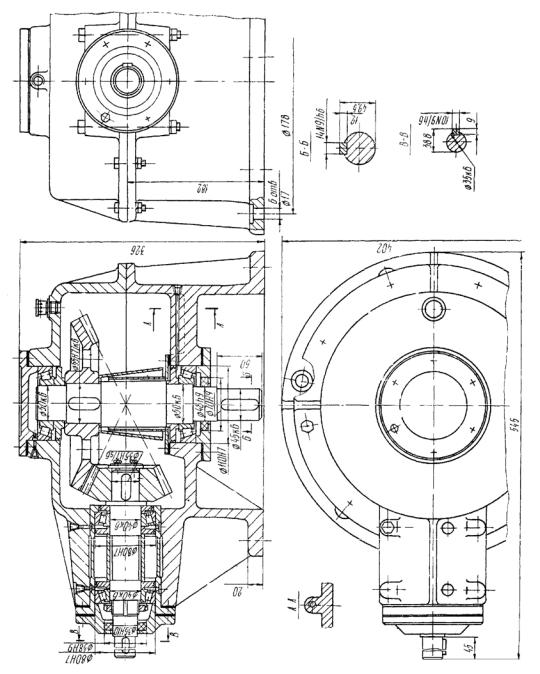

Конічно-циліндричний редуктор. Він компонується за тими же правилам що і одноступеневий конічний редуктор. Проміжний вал, як правило, встановлюється на роликових конічних підшипниках, встановлених в розпір. Приклад конструювання наведений на рис.10.58.

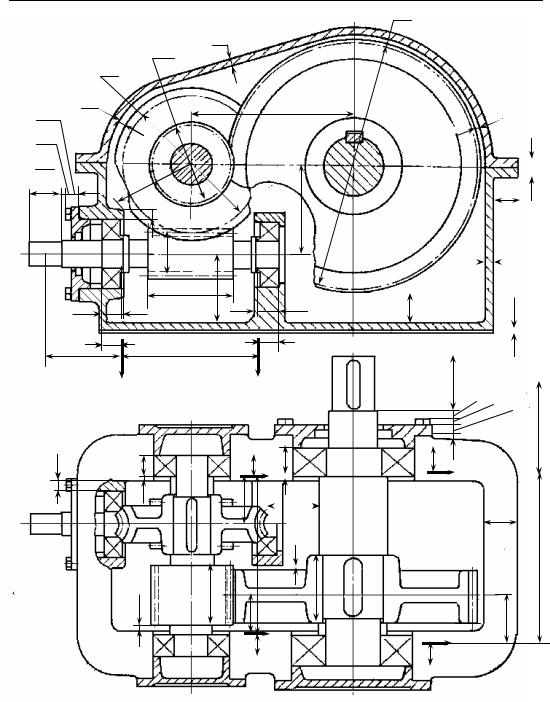

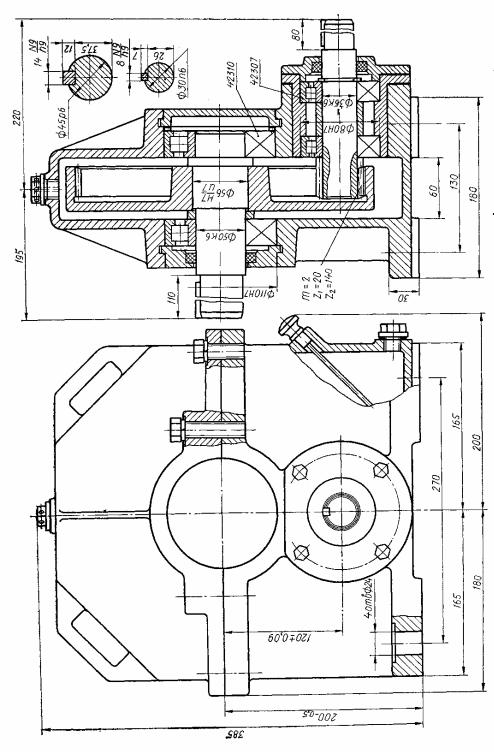

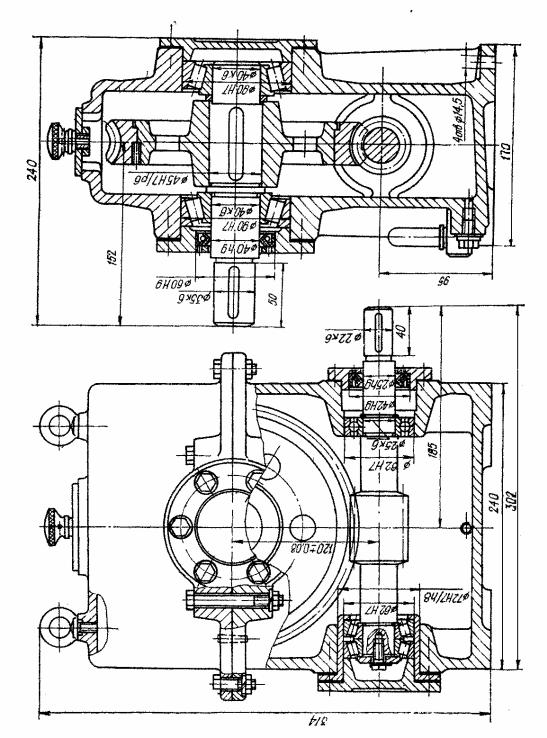

Черв’ячно-циліндричний і циліндрично-черв’ячний редуктори. В чер-

в’ячно-циліндричному редукторі опори черв’яка конструюють практично так само, як і в звичайному черв’ячному редукторі. Різниця полягає в тому, що для зручності обробки корпуса, складання і регулювання підшипників у випадку, використовується здвоєний радіально-упорний підшипник, останній встановлюється в ближчій до вихідного кінця вала опорі.

Відстань від осі черв’яка до ближчої бокової стінки редуктора, як в звичайному черв’ячному редукторі, визначається найбільшим діаметром отвору під опору і діаметром черв’яка. Відстань між віссю черв’яка і торцем колеса другої ступені визначається шириною корпуса опори черв’яка, що знаходиться всередині корпуса редуктора. Проміжний вал редуктора встановлюють на радіально-упорних підшипниках. Решта правила компонування такі ж, як і для інших редукторів. Приклад конструювання наведений на рис.10.59.

Компонування циліндрично-черв’ячного редуктора виконують за тими ж правилами, що і інших редукторів.

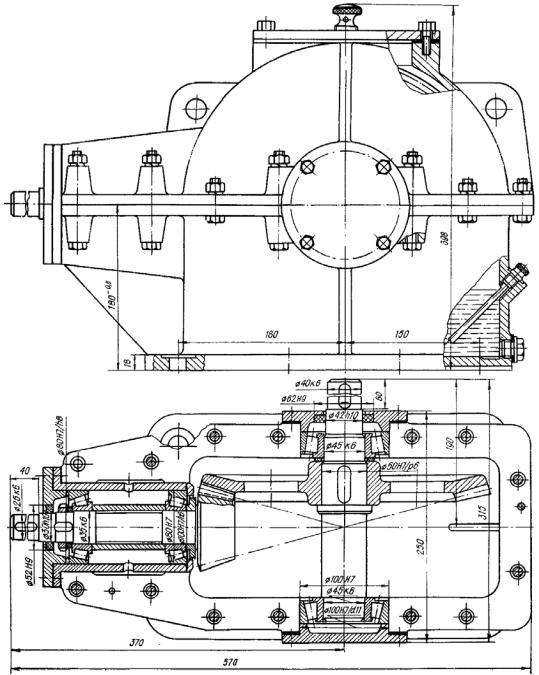

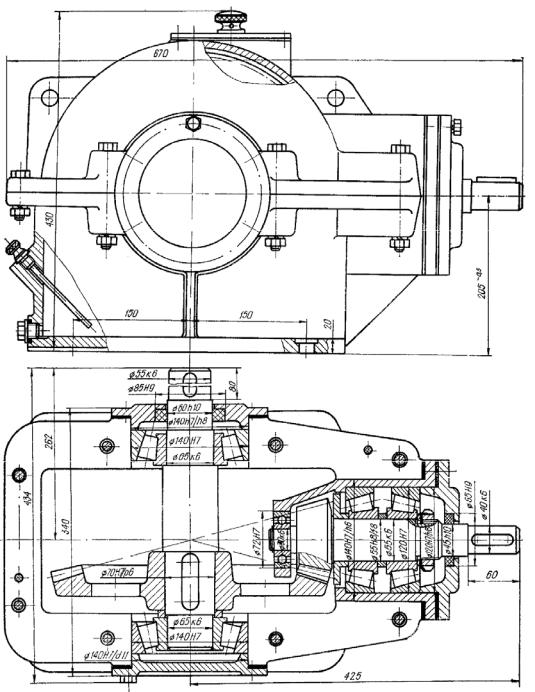

Деякі конструкції багатоступеневих редукторів наведені на рис.10.69…10.75.

Таблиця 10.44 – Розміри для викреслювання компонувального креслення редукторів і вказівки до проектування

Параметри |

Позначення |

|

|

Величина |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

|

|

3 |

Відстань від внутрішньої |

|

е1 = (1,0…1,2) |

δ |

δ |

- товщина стінки корпуса |

стінки редуктора до торця |

|

, де |

|

||

е1 |

(табл.10. ). Залежить від точності виготовлення і |

||||

деталей, які обертаються |

монтажу редуктора. В черв’ячних і черв’ячно- |

||||

|

|

циліндричних редукторах розмір е1 узгоджують з с1. |

|||

Відстань від торця підшип- |

е |

е ≈ δ - при v < 3 м/с; е ≈ 3…5 мм – при v ≥ 5 м/с; е = 0 |

|||

ника до внутрішньої стінки |

– при v = 3…5 м/с, де v – колова швидкість передачі. |

||||

корпуса редуктора: |

|

|

|

|

|

зубчастого циліндричного |

|

|

|

|

|

|

|

е = (0…1,0) d4, де d4 – діаметр гвинта, що кріпить |

|||

зубчастого конічного |

|

кришку підшипника (табл.10.5). Приймають в залеж- |

|||

|

ності від схеми установки підшипників і конструкції |

||||

|

|

||||

|

|

маслоутримуючого кільця. |

|||

черв’ячного і черв’ячно- |

|

е = 8…12 мм – в залежності від конструкції маслоут- |

|||

|

римуючого кільця; е = 0 – якщо по умові змащування |

||||

циліндричного |

|

||||

|

маслоутримуючі кільця не передбачені. |

||||

|

|

||||

Найменший зазор між внут- |

|

|

|

|

|

рішньою стінкою корпуса |

b |

b = 1,2δ |

|

|

|

редуктора і колесом (зубча- |

|

|

|

||

|

|

|

|

|

|

стим, черв’ячним) |

|

|

|

|

|

Відстань між колесами су- |

е2 |

е2 = (0,5…1,0) δ |

|

|

|

міжних ступіней, що обер- |

|

|

|||

таються |

|

|

|

|

|

241

Розділ 10 |

Конструювання деталей редуктора |

Продовження таблиці 10.44

1 |

2 |

|

|

3 |

|

Відстань між зубчастим |

е3 |

е3 = (1,5…2,0) δ. Умова е3 > (1,5…2,0) δ свідчить |

|||

(черв’ячним) колесом і ва- |

про нераціональний вибір вихідних параметрів чи |

||||

лом |

|

матеріалу зубчастих (черв’ячних) коліс. |

|||

Відстань від кола вершин |

|

b0 = (5…10) m або b0 = (5…10) mte. В черв’ячно- |

|||

найбільшого зубчастого ко- |

b0 |

циліндричних редукторах розмір b0 узгоджують з Н1 |

|||

леса до внутрішної поверхні |

і кінцево приймають той розмір, котрий забезпечує |

||||

днища |

|

більшу висоту від осі черв’яка до внутрішньої повер- |

|||

|

|

хні до днища редуктора |

|||

Відстань між реакціями |

l1 |

|

|

|

|

опор ведучого вала зубчас- |

Визначається конструктивно вимірюванням |

||||

тих передач і вала черв’яка |

|

|

|

|

|

Відстань між реакціями |

|

|

|

|

|

опор веденого вала зубчас- |

l2 |

Визначається конструктивно вимірюванням |

|||

тих передач і вала |

|||||

|

|

|

|

||

черв’ячного колеса |

|

|

|

|

|

Відстань між реакцією опо- |

l3 |

|

|

|

|

ри ведучого вала і силою від |

Визначається конструктивно вимірюванням |

||||

відкритої передачі |

|

|

|

|

|

Відстань між реакцією опо- |

l4 |

|

|

|

|

ри веденого вала і силою від |

Визначається конструктивно вимірюванням |

||||

відкритої передачі |

|

|

|

|

|

Довжина вихідного кінця |

l5 |

Дорівнює довжині маточини зубчастого колеса (шкі- |

|||

ведучого вала |

ва, зірочки) відкритої передачі або довжині півмуфти |

||||

Довжина вихідного кінця |

l6 |

Дорівнює довжині маточини зубчастого колеса (шкі- |

|||

веденого вала |

ва, зірочки) відкритої передачі або довжині півмуфти |

||||

Відстань між підшипниками |

l′ |

l′= (2,5…3,5)d, де d – внутрішній діаметр підшипни- |

|||

консольного вала |

ка |

|

|

||

Ширина фланця корпуса |

|

δ |

δ |

- товщина стінки корпуса редуктора |

|

редуктора |

lф |

lф = К + , де |

|

||

|

|

|

|||

|

|

|

|

||

Товщина фланця кришки |

|

1 = 0,8d4, де d4 – діаметр болта, що кріпить кришку |

|||

підшипника |

1 |

(див. табл.10.5) |

|

||

Товщина головки болта, що |

|

Вибирається зі стандартів |

|||

кріпить кришку підшипника |

2 |

||||

Відстань від головки болта |

|

|

|

|

|

до фланця маточини відкри- |

3 |

Вибирається рівною 5…10 мм |

|||

тої передачі |

|

|

|

|

|

Ширина фланця |

К |

Див. табл.10.5 |

|

||

Відстань між широкими |

К1 |

К1 = 0…5 мм |

|

|

|

торцями радіально-упорних |

|

|

|||

підшипників вала черв’яка |

|

|

|

|

|

Відстань між корпусом вну- |

|

|

|

|

|

трішньої опори черв’яка і |

К2 |

К2 ≥ (0,8…1,0)δ |

|||

торцем колеса другого сту- |

|||||

пеня |

|

|

|

|

|

Відстань від бокової стінки |

К3 |

К3 ≥ 5…10 мм |

|

||

редуктора до отвору під |

|

||||

опору черв’яка |

|

|

|

|

|

Відстань між реакціями |

с1 |

Визначається конструктивно вимірюванням |

|||

опор консольного вала |

|||||

|

|

|

|

||

Відстань між реакцією опо- |

с2 |

|

|

|

|

ри і силою в зубчастому |

Визначається конструктивно вимірюванням |

||||

зачепленні |

|

|

|

|

|

242

Розділ 10 |

Конструювання деталей редуктора |

Продовження таблиці 10.44

1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

Відстань між реакцією опо- |

f1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ри і силою в зубчастому |

Визначається конструктивно вимірюванням |

|||||||||||||||||||

зачепленні |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Відстань між реакцією опо- |

f2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ри і силою в зубчастому |

Визначається конструктивно вимірюванням |

|||||||||||||||||||

зачепленні |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Товщина верхнього фланця |

S |

Див. табл.10.5 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

корпуса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Товщина нижнього фланця |

S1 |

Див. табл.10.5 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

корпуса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Відстань від осі черв’яка до |

|

H1 ≈ (2,0…2,5)d, де d – внутрішній діаметр підшип- |

||||||||||||||||||

внутрішньої поверхні днища |

H1 |

ника вала черв’яка |

|

|

|

|

|

|

|

|

|

|

||||||||

корпуса черв’ячного і |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

черв’ячно-циліндричного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

редуктора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Товщина фланця стакана |

δ3 |

δ3 = |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Товщина стінки стакана |

δ4 |

δ4 = |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Товщина упорного буртика |

δ5 |

δ5 = |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

стакана |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Висота упорного буртика |

δ |

Висоту буртика δ6 |

узгоджують з розміром D2 |

|||||||||||||||||

стакана |

6 |

в залежності від розмірів підшипника |

|

|

||||||||||||||||

Зміщення реакції відносно |

|

Для радіальних підшипників a = |

B |

; для однорядних |

||||||||||||||||

зовнішнього торця підшип- |

|

|||||||||||||||||||

|

2 |

|||||||||||||||||||

ника |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кулькових радіально-упорних підшипників |

||||||||||||||||||

|

|

|

|

|

(d + D) |

|

|

|

|

|

|

|

|

|

||||||

|

|

a = |

0,5 B + |

|

|

|

|

|

tgα |

; для однорядних роликових |

||||||||||

|

|

|

|

2 |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

а |

конічних підшипників |

a = T + |

(d + D)e |

; Для дворяд- |

|||||||||||||||

|

|

|

|

|||||||||||||||||

|

а1 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

6 |

|

|

|

|

|

них кулькових радіально-упорних підшипників, як- |

|||||||||||||||||||

|

|

що працює один ряд тіл кочення |

|

|

|

|

|

|||||||||||||

|

|

|

3B |

|

|

(d |

+ D) |

|

|

|

|

|

|

|

||||||

|

|

a = |

0,5 |

|

|

+ |

|

|

|

|

|

tgα ; те ж для дворядних коні- |

||||||||

|

|

|

|

2 |

|

|

|

|||||||||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

3T |

|

(d + D)e |

||||||

|

|

чних роликових підшипників a = |

+ |

|||||||||||||||||

|

|

4 |

6 |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

243

Розділ 10 |

Конструювання деталей редуктора |

δ5 b

da3

4 |

|

δ |

ae1 |

|

d |

δ6 |

dae2 b0 |

|

h=0,4δ

3 |

2 |

1 |

δ3 |

|

|

|

|

|

|

l6 |

|

|

Т |

|

1 |

|

|

1 |

i4 |

|

|

|

l′ |

Т |

Т |

|

|

а |

R |

|

|

|

е |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

|

|

|

|

ш2 |

1 |

|

|

|

|

|

|

δ |

|

C |

b |

|

|

|

|

|

|

|

b |

l |

||

|

|

|

|

|

|

|

|

1 |

2к |

|

|

|

|

|

b |

|

|

|

2 |

|

|

|

|

|

|

|

|

e |

|

|

|

|

|

|

1 |

|

|

1 |

e3 |

|

|

|

|

|

e |

|

|

|

|

|

|

Ri1 |

а |

е |

|

|

A |

|

|

|

|

|

|

|

|

|

|||

|

|

|

1 |

|

|

1 |

i3 |

||

|

|

а |

|

|

|

|

|||

|

δ7 |

Ri2 |

е1 |

Т |

|

|

а R |

||

|

|

|

|

|

|

|

|||

|

l3 |

|

c1 |

|

f1 |

|

|

5 |

|

|

|

|

|

|

2…3мм |

1 |

|

||

|

|

|

|

|

2 |

3 |

l |

|

|

da4

b

δ1

|

|

1 |

|

|

|

|

|

S |

|

|

|

|

|

|

|

|

|

|

|

K |

|

|

|

|

|

S |

|||

|

|

|

|

|

δ

δ

B |

2 |

|

i6 |

|

а |

R |

|||

|

|

|

|

|

|

|

|

|

|

е |

2 |

|

|

|

C |

|

|

||

l2

2 |

i5 |

||

|

а |

R |

|

|

|

|

|

Рисунок 10.58 – Компонувальне креслення двоступеневого конічно-циліндричного редуктора

244

Розділ 10

d2

b

1

2

3

l5

T

a

l3

K3

d3

n

d1

e

Ri1

е T1

e1

δ1

aw2

aw1

b1

H |

e |

T |

1 |

|

|

a

l1

Ri2

|

1 |

i3 |

2 |

|

|

|

|

||

|

a R |

В |

|

|

|

||||

1 |

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|||||

А |

|

e3 |

|||||||

|

|

|

|

|

|

|

|||

|

|

|

2 |

|

|

|

|||

|

|

|

|

|

K |

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

2 |

||||

|

l |

|

|

|

|

|

|||

ш2 |

|

|

|

|

|

|

|

к |

|

|

|

|

|

|

|

|

b |

||

b |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

1 |

|

i4 |

|

|

|

||||

|

a |

R |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Конструювання деталей редуктора

d4

|

|

|

|

|

|

|

|

b |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

S |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

К |

|

S |

|

||||||

|

|

|

|

|

|

|

|

δ |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

0,4δ |

|

|

|

|

|

||||

|

b |

|

|

|

|

|

|

|

||||||||

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

l |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

3 |

|

|

|

|

|

|

|

|

|

|

||||||

|

2 |

1 |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l4

2 |

|

i5 |

2…3 мм |

|

|

|

|||||

a |

R |

|

|

||

|

|

|

|

|

|

|

|

|

|

lф |

|

l2

С2

2 |

i6 |

a |

R |

Рисунок 10. 59 – Компонувальне креслення двоступеневого циліндрично-черв’ячного редуктора

245

Розділ 10 |

Конструювання деталей редуктора |

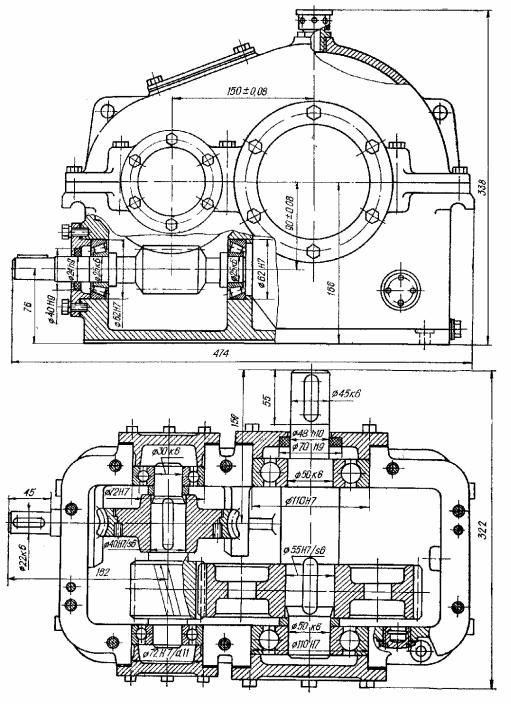

Рисунок 10.60 – Редуктор циліндричний одноступеневий

246

Розділ 10 |

Конструювання деталей редуктора |

Рівень масла |

10.61 – Редуктор циліндричний одноступеневий вертикальний |

|

Рисунок |

247

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.62 - Редуктор циліндричний одноступеневий вертикальний

Рисунок 10.62 - Редуктор циліндричний одноступеневий вертикальний

248

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.63 - Редуктор циліндричний одноступеневий вертикальний

Рисунок 10.63 - Редуктор циліндричний одноступеневий вертикальний

249

Розділ 10 |

Конструювання деталей редуктора |

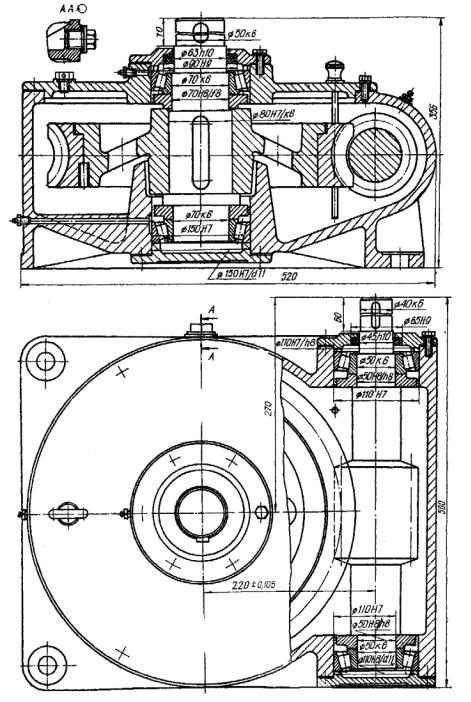

Рисунок 10.64 – Редуктор конічний одноступеневий

250

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.65 – Редуктор конічний одноступеневий

251

Розділ 10 |

Конструювання деталей редуктора |

|

Рисунок 10.66 – Редуктор конічний одноступеневий з вертикально розташованим тихохідним валом |

252

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.67 – Редуктор черв’ячний з нижнім розташуванням черв’яка

253

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.68 – Редуктор черв’ячний з верхнім розташуванням черв’яка

Рисунок 10.68 – Редуктор черв’ячний з верхнім розташуванням черв’яка

254

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.69 - Редуктор черв’ячний з боковим розташуванням черв’яка

255

Розділ 10 |

Конструювання деталей редуктора |

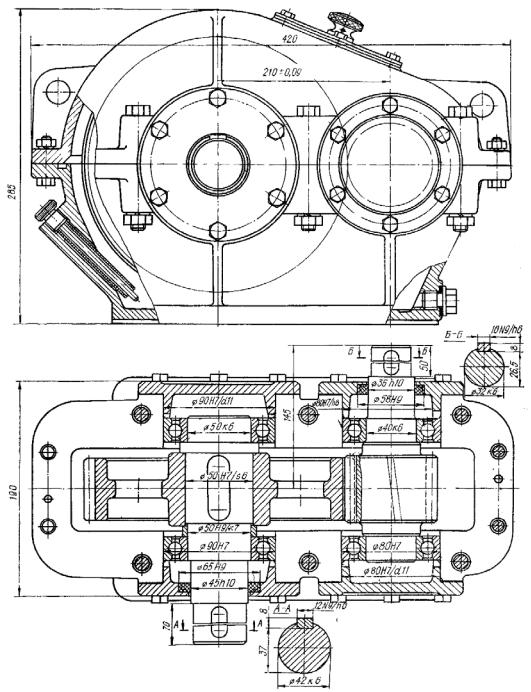

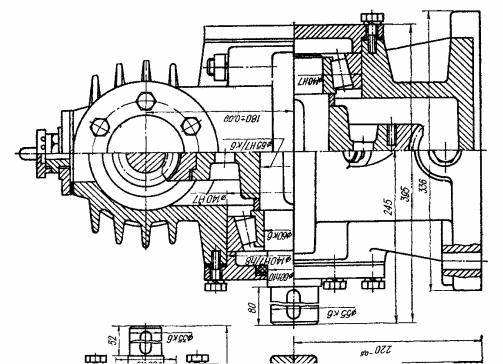

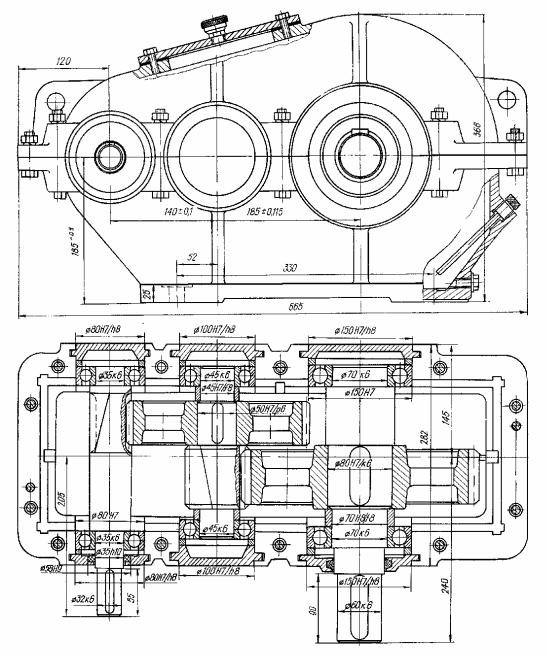

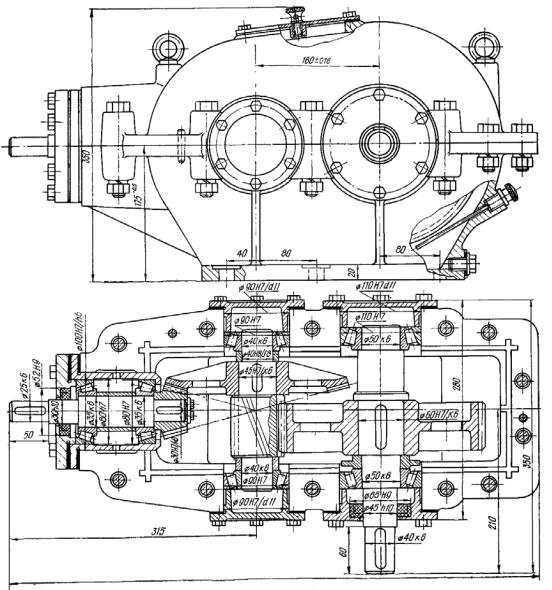

Рисунок 10.70 – Редуктор циліндричний двоступеневий за розгорнутою схемою з врізними кришками

256

Розділ 10 |

Конструювання деталей редуктора |

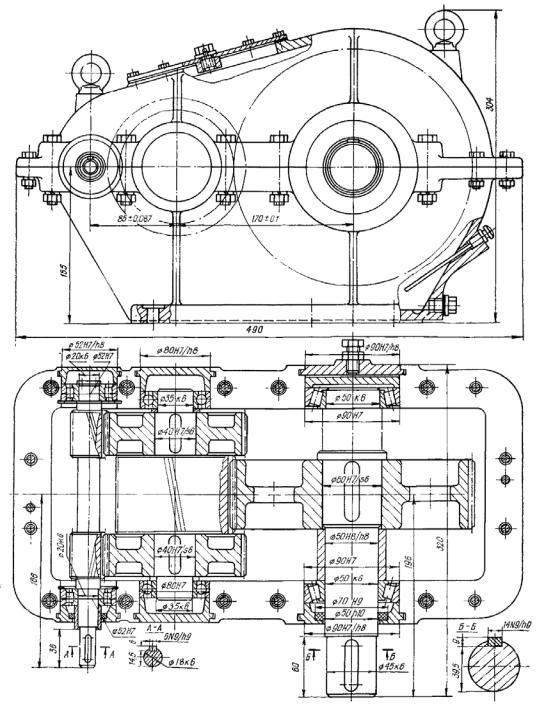

Рисунок 10.71 – Редуктор циліндричний двоступеневий з роздвоєним швидкохідним ступенем

257

Розділ 10 |

Конструювання деталей редуктора |

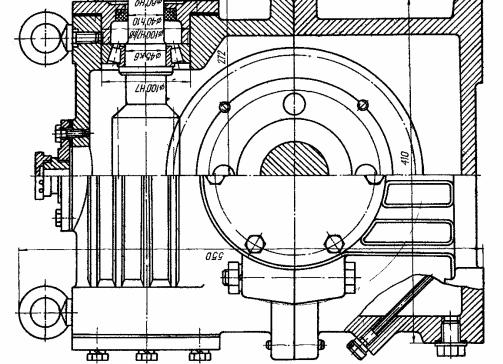

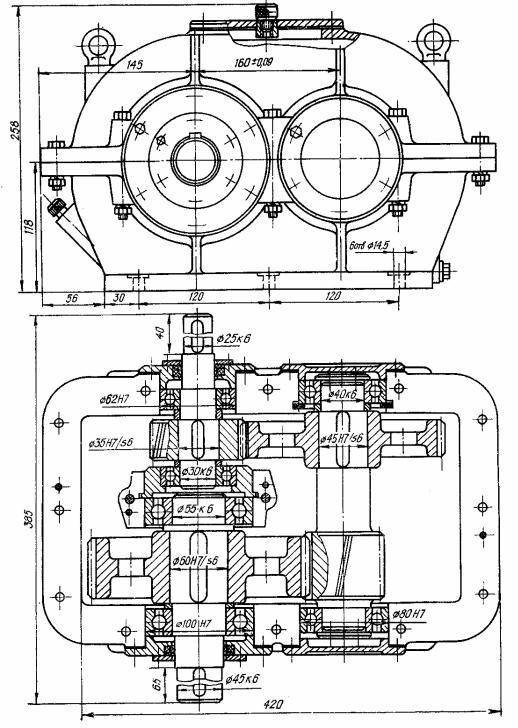

Рисунок 10.72 – Редуктор циліндричний двоступеневий співвісний

258

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.73 – Редуктор конічно-циліндричний двоступеневий

259

Розділ 10 |

Конструювання деталей редуктора |

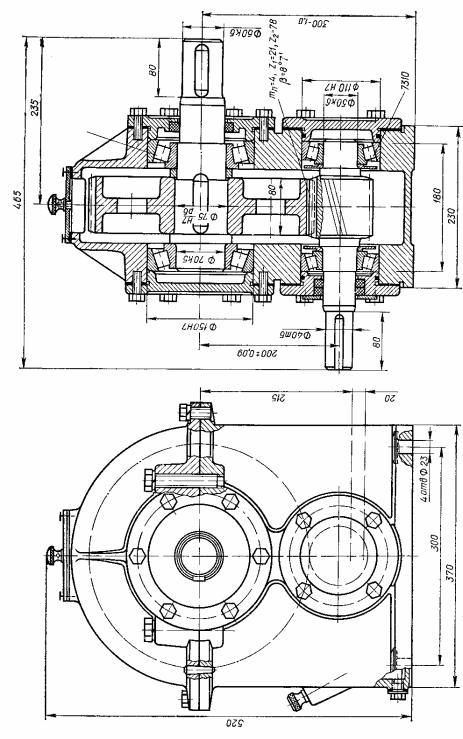

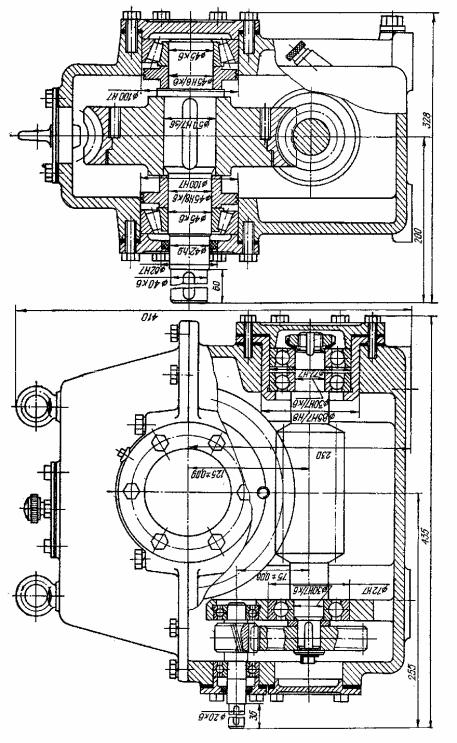

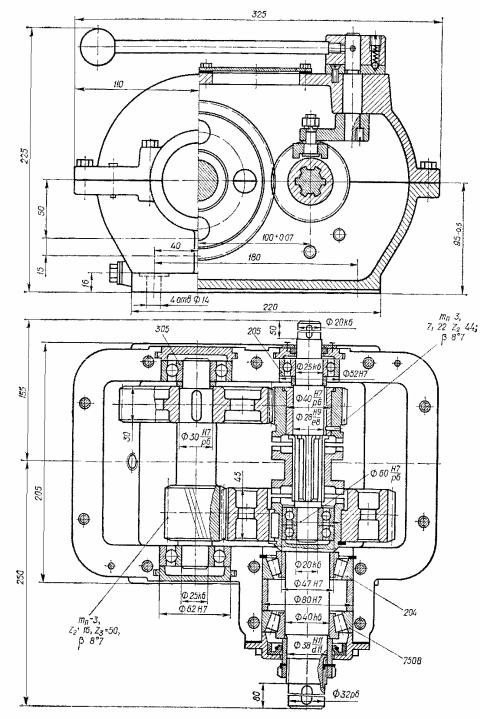

Рисунок 10.74 – Редуктор циліндрично-черв’ячний двоступеневий

260

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.75 – Редуктор черв’ячно-циліндричний двоступеневий

261

Розділ 10 |

Конструювання деталей редуктора |

Рівні масла

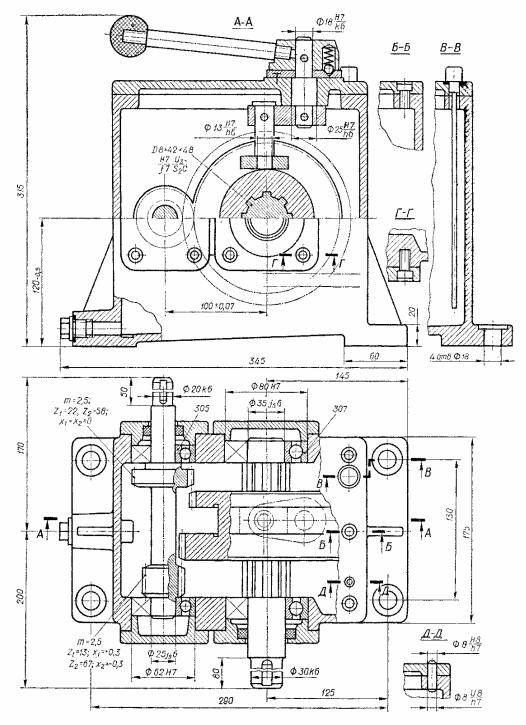

Рисунок 10.76 – Коробка передач

262

Розділ 10 |

Конструювання деталей редуктора |

Рисунок 10.77 – Коробка передач

263

Розділ 11 |

Оптимальне проектування деталей і вузлів машин |

11 ОПТИМАЛЬНЕ ПРОЕКТУВАННЯ ДЕТАЛЕЙ

ІВУЗЛІВ МАШИН

11.1Етапи конструювання машин

Конструювання машин – це творчий процес основними особливостями якого є багатоваріантність розв’язків, необхідність узгодження прийнятих рішень із загальними і специфічними вимогами, які ставляться до конструкції у відповідності з вимогами стандартів.

Деталі, вузли і цілі машини виготовлять і складають за кресленнями, виконаними на основі проектів у які входять розрахунки, графічні матеріали і пояснення до них, призначені для обґрунтування і визначення параметрів конструкції – її продуктивності і економічності.

Етапи створення конструкторської документації регламентовані стан-

дартом (ГОСТ 2.103-68).

Перший етап – розробка технічного завдання. Це документ, який вміщує назву, основне призначення, технічні вимоги, показники якості, економічні показники і спеціальні вимоги замовника до виробу. Технічне завдання розробляють з врахуванням досягнень технічного рівня вітчизняних і зарубіжних конструкцій, патентного пошуку, а також результатів науководослідних робіт і наукового прогнозу.

Другий етап – розробка ескізного проекту, тобто сукупність конструкторських документів, які вміщують принципові конструкторські рішення і розробки загальних видів креслень, що дають уяву про конструкцію розроблюваного виробу, принцип його роботи, основні параметри. В ескізний проект входить пояснююча записка з необхідними розрахунками.

Третій етап – розробка технічного проекту який є сукупністю конструкторських документів із закінченим рішенням конструкції. Креслення проекту складаються із загальних видів і збірних креслень вузлів. На цьому етапі розглядаються питання надійності виробу, відповідності вимогам техніки безпеки, умови транспортування, зберігання.

Четвертий етап – розробка робочої документації в яку входять креслення деталей і збірних одиниць оформлених так, щоб по них можна було виготовити вироби і контролювати їх виробництво і експлуатацію.

11.2 Постановка задачі вибору оптимальних параметрів деталей і вузлів

У процесі проектування деталі або вузла, призначеного для виконання заданих функцій, інженер повинен вибрати із багатьох можливих варіантів конструкції оптимальний варіант. Тому оптимізація параметрів конструкції є основною задачею інженера. При її формуванні він користується математичними методами оптимізації, які вимагають коректної постановки задачі і розв’язку. Для розв’язку складних науково-технічних задач оптимізації роз-

264

Розділ 11 |

Оптимальне проектування деталей і вузлів машин |

роблені високоефективні алгоритми і відповідні бібліотеки комп’ютерних програм.

Будь-який технічний виріб можна розглядати як довільну систему, яка може бути описана m рівняннями (рівняння рівноваги, переміщення, міцності і т. д.), які називаються рівняннями зв’язку. В цих рівняннях міститься n невідомих якими є окремі параметри проектованого виробу. Якщо має місце

рівність m=n, то задача має один розв’язок. Якщо m>n, то задача не має змі-

сту і не розв’язується. В практиці частіше зустрічаються задачі в яких m<n. Кожна така задача має декілька розв’язків, що дозволяє шукати найкращий з них, якому відповідають оптимальні значення невідомих параметрів n.

Кількість змінних n параметрів проектування може бути різною. При збільшенні n складність і багатоваріантність задачі зростає, тому на практиці, для спрощення проектування, часто зменшують кількість змінних.

Поняття оптимального розв’язку має на увазі вибір такого варіанту конструкції який володіє найбільшими перевагами. Наприклад вибрати оптимальну геометрію деталі з поперечним перерізом заданої форми (або декілька варіантів форми) з метою одержання максимально можливої жорсткості при одній і тій же масі деталі; пошук оптимального варіанту механізму з метою одержання мінімальних габаритів і маси при максимальних значеннях ККД і т. д.

Тобто, необхідно з множини можливих варіантів вибрати найкращий, який задовольняє певну ціль пошуку. Вибір передбачає наявність критерію порівняння G за яким визначається кращий варіант. Критерій порівняння варіантів називають критерієм оптимальності.

Для розв’язку задачі оптимізації, тобто для пошуку оптимального варіанту конструкції, необхідно виразити критерій оптимальності через змінні проектування, які тепер називаються параметрами оптимізації: х1, х2,… хn:

G = q (х1, х2,… хn) (11.1)

Така залежність називається цільовою функцією. Наприклад, необхідно визначити значення передаточних чисел u1, u2 двоступеневого редуктора при виконанні умови uр=u1 u2 таким чином, щоб габарити його, тобто об’єм, був найменшим. В цьому випадку цільова функція виражає залежність об’єму редуктора від передаточних чисел ступенів, тобто

V = q (u1 u2)

Якщо крім забезпечення умови мінімального об’єму необхідно одночасно забезпечити достатню міцність зубчастих коліс, то кількість цільових функцій збільшується.

Втому випадку, коли цільова функція залежить від одного проектного параметра, вона може бути зображена деякою кривою в плоскій прямокутній системі координат. При залежності цільової функції від двох проектних параметрів її можна зобразити у вигляді поверхні в просторовій прямокутній системі координат.

11.3Методи розв’язку задач оптимізації

Внайпростішому випадку, при одному проектному параметрі, методом дослідження функції на екстремум або шляхом перебору декількох розраху-

265

Розділ 11 |

Оптимальне проектування деталей і вузлів машин |

нкових варіантів задачі можна вибрати найбільш прийнятий. Але вже при двох змінних проектних параметрах появляються труднощі у виявлені впливу кожного з них на критерій оптимальності. Виникає багатокритеріальна задача. Повний розрахунок всіх можливих варіантів проектних параметрів виконати неможливо. В цьому випадку доцільно використовувати математичні методи оптимізації. Розроблено багато методів розв’язку задач оптимізації для різних видів цільових функцій, рівнянь зв’язку і обмежень, які умовно можна розділити на дві групи:

-класичні, куди відносяться методи диференціального числення, метод множників Лагранжа, методи варіаційного числення;

-методи математичного програмування в які входять лінійне і нелінійне програмування, метод динамічного програмування, принцип максимуму Понтрягіна і т. д.

Ці методи, особливо методи математичного програмування, дозволяють розв’язувати достатньо загальні задачі оптимізації. В загальному задача

оптимізації зводиться до відшукання таких значень хі, які зводять функцію G до мінімуму (або максимуму). Найпростішим методом розв’язування є по-

шук екстремуму функції з допомогою похідних G по аргументах хі. Прирівнюючи похідні до нуля, одержимо систему рівнянь

∂G |

= 0, |

∂G |

= 0, |

∂G |

= 0, |

(11.2) |

|

|

|

||||

∂x1 |

∂x2 |

∂xn |

|

|||

з яких можна знайти оптимізовані параметри конструкції. Такий метод за-

стосовується тоді, коли існують екстремуми та похідні, тобто цільова функція не має особливостей.

11.4 Приклади розв’язку задач оптимізації

Розглянемо два варіанти вибору оптимальних чисел двоступеневого редуктора.

Оптимізація за сумою міжосьових відстаней ступенів передачі. В

цьому випадку, в якості критерію оптимальності, прийнята сума міжосьових відстаней а1, а2 ступенів редуктора

Ga = a1 + a2 . |

(11.3) |

Вважаємо, що роботоздатність передач визначається контактною міцністю зубців. Запишемо функціональні обмеження по контактній міцності:

|

|

|

|

|

T K |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

Hβ1 |

|

3 |

|

|

|

||||||

a |

= K |

|

(u |

+1) |

|

1 |

|

|

|

|

≥ 0 ; |

(11.4) |

|||

a |

|

|

|

|

|

|

|

||||||||

1 |

|

1 |

|

|

|

|

2 |

|

|

|

|

|

|||

|

|

|

|

Ψba1u1σHP1 |

|

|

|

|

1 |

|

|

||||

|

|

|

|

|

T K |

|

|

|

|

|

|

||||

|

= Ka (u2 |

Hβ 2 |

|

|

3 |

|

|

||||||||

a2 |

|

2 |

|

|

|

|

|

≥ 0 , |

(11.5) |

||||||

+1) |

|

|

|

|

2 |

|

|||||||||

|

|

|

|

Ψba2u2σHP2 |

|

|

|

|

|||||||

де Ка – розрахунковий коефіцієнт; u1, u2 – передаточні числа ступенів редуктора; Т1, Т2 – крутні моменти на першому і другому (проміжному) валах;

КНβ1, КНβ2 – коефіцієнти нерівномірності розподілу навантаження по довжи-

266