- •1 ЗАГАЛЬНІ ВІДОМОСТІ ПРО ПРИВОДИ

- •1.2 Огляд основних типів редукторів

- •Коефіцієнт корисної дії приводу

- •Таблиця 2.1- Значення ККД для механічних передач

- •Ланцюгова

- •Таблиця 2.2- Передаточні числа циліндричних зубчастих передач

- •(ГОСТ 2186-66)

- •Таблиця 2.3- Загальні передаточні числа двоступеневих редукторів

- •(ГОСТ 2186-66)

- •Таблиця 2.4- Передаточні числа конічних зубчастих передач

- •(ГОСТ 12289-76)

- •Таблиця 2.5- Передаточні числа черв’ячних передач (ГОСТ 2144-76)

- •Назва редуктора

- •Таблиця 2.7 - Рекомендовані значення u для різних типів редукторів

- •Тип передачі

- •Схема редуктора

- •Значення uп

- •Двоступеневий

- •циліндричний

- •редуктор

- •Розгорнута схема

- •Двоступеневий

- •співвісний редуктор

- •Двоступеневий

- •співвісний редуктор з

- •внутрішнім

- •зачепленням

- •Швидкохідна ступінь

- •Циліндрично-

- •черв’ячний редуктор

- •Продовження таблиці 2.7

- •Циліндрично-черв’ячний

- •редуктор

- •Черв’ячно-циліндричний

- •редуктор

- •Одноступеневі:

- •Таблиця 3.2 - Рекомендовані поєднання матеріалів шестірні

- •Поверхневе гартування

- •Таблиця 3.5 – Значення показників степеня кривої втоми m

- •Таблиця 3.7 - Границі витривалості зубців при згині

- •Сталі

- •Таблиця 3.16 - Коефіцієнт форми зубців YF

- •Площа

- •Таблиця 7.1 – Визначення сил в зачепленні механічних передач

- •Вид передачі

- •Значення сили, Н

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Муфта

- •Радіальна

- •Вал – шестірня

- •Вал – колеса

- •Таблиця 8.1 – Розміри проточок для різьби під круглі гайки

- •Умови роботи підшипника

- •Поля допусків

- •Таблиця 8.6 - Пластичні мастильні матеріали

- •Таблиця 8.7 – Манжети гумові армовані

- •Таблиця 9.1 - Значення коефіцієнта режиму навантаження К

- •Машини

- •L, мм не більше

- •Твердість згідно з ГОСТ 263-75, ум., од. ............…………………………...... 50—65

- •Таблиця 9.7 – Розміри і параметри муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.7

- •Таблиця 9.8– Розміри (мм) пальців і втулок муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.15

- •Таблиця 9.18 – Розміри і параметри ланцюгової однорядної муфти

- •Таблиця 10.11 - Зубці і вінець зірочки в поперечному перерізі

- •Параметри

- •Орієнтовні значення, мм

- •Параметри

- •Орієнтовні значення, мм

- •Розміри елементів спряжень литих корпусів, мм

- •Розміри елементів фланців литих корпусів, мм

- •Розміри гнізд підшипників і кришок, що прикручуються, мм

- •Кріплення

- •Кріплення

- •Кріплення

- •Кришки врізні, мм

- •Таблиця 10.14 - Кришка оглядового вікна

- •Таблиця 10.17 Пробки для зливу масла

- •Таблиця 10.33 Значення в’язкості масел, що рекомендуються для змащування черв’ячних передач при 1000С

- •Таблиця 10.38 - Види допусків

- •Найбільш раціонально розпочинати компонування цього редуктора з вхідного і вихідного валів. Після попереднього конструктивного оформлення підшипникових вузлів можна переходити до проміжного вала.

- •Параметри

- •Продовження таблиці 10.44

- •перетворимо нерівності (11.4), (11.5) в рівності і одержимо:

- •де Рвих – потужність на вихідному валі приводу, Вт.

- •Допустимі контактні напруження для шестірні і колеса

- •Еквівалентне число зубців шестерні і колеса

- •Допустимі контактні напруження для шестірні і колеса

- •2 ПРОЕКТУВАННЯ ПРИВОДУ

- •2.1. Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Допустимі контактні напруження для шестірні і колеса

- •2.4. Попередній розрахунок валів редуктора

- •Розрахункове значення кроку ланцюга

- •Розрахункова міжосьова відстань

- •Товщина фланців корпуса і кришки редуктора

- •Вихідний вал редуктора

- •4 ПРОЕКТУВАННЯ ПЕРЕДАЧІ

- •5.1 Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Література

- •Потуж-

- •Синхронна частота обертання, хв-1

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Таблиця B.1 - Ланцюги типу ПРА

- •Таблиця B.2 - Ланцюги типу ПР

- •Таблиця B.3 - Ланцюги типу 2ПР

- •Таблиця B.4 - Ланцюги типу 3ПР

- •Таблиця B.5 – Ланцюги типу 4ПР

- •Таблиця B.6 – Ланцюги типу ПВ і 2ПВ

- •Таблиця В.7 – Ланцюги типу ПРИ

- •Розміри, мм

- •Розрахункові параметри

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Легка серія діаметрів 2, серія ширин 0

- •Підшипник 315 ГОСТ 8338-75

- •Таблиця Г.2 - Кулькові підшипники радіальні дворядні сферичні

- •Легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Підшипник 1204 ГОСТ 5720 -75

- •Кульки

- •Особливо легка серія

- •Легка серія

- •Важка серія

- •Приклад умовного позначення підшипника за ГОСТ 831 -75 з умовним позначенням 46205:

- •Підшипник 46205 ГОСТ 831-75

- •Таблиця Г.4-Роликові підшипники радіальні з короткими циліндричними роликами

- •Розміри, мм

- •Надлегка серія

- •Особливо легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Важка серія

- •Підшипник 32315 ГОСТ 8328-75

- •Еквівалентне осьове навантаження

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Важка серія діаметрів 4

- •Підшипник 8210 ГОСТ' 6874-75

- •Розміри, мм

- •Надлегка серія діаметрів 9

- •Особливо легка серія діаметрів 1

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Середня широка серія діаметрів 6

- •Розміри, мм

- •Ролики

- •Розрахункові параметри

- •Підшипник 27312 ГОСТ 7260-81

- •Таблиця Д.15 – Шайби кінцеві (ГОСТ 14734-69)

- •Таблиця Д.16 – Шпильки з кінцем, що вгвинчується, довжиною

- •1d (ГОСТ 22032-76), 1,25d (ГОСТ 22034-76), 2d (ГОСТ 22038-76)

- •Таблиця Д.18 – Штифти конічні (ГОСТ 3129-70)

- •Таблиця Д.20-Збіги, проточки та фаски для метричної різьби ГОСТ 10549-80

- •Таблиця Д.23 – Кришки торцеві з отвором під манжетне ущільнення

- •(ГОСТ 18512-73)

- •Таблиця Д.26 – Кришки (торцеві та врізні) під регулювальні гвинти

- •Таблиця Д.27 – Стальні ущільнюючі шайби

Розділ 10 |

Конструювання деталей редуктора |

необхідними значеннями в'язкості.

Змащення глобоїдних передач для легких режимів роботи рекомендується підбирати так, щоб при робочому режимі в'язкість складала 65...80 сст. Гіпоїдні передачі, що працюють з підвищеним ковзанням, змащують спеціальним маслом для гіпоїдних передач Тсп-10, Тап–15В, ТАД-17и ГОСТ 23652-79, що володіють протизадирними властивостями.

Для відкритих зубчастих передач, які працюють при колових швидкостях до 4 м/с, застосовують періодичне змащення дуже в’язкими маслами чи пластичними мастилами, що наносять на зубці через визначені проміжки часу. У деяких випадках застосовують краплинне змащення або змащення з корита (при υ до 1,5 м/с), наповненого в’язким маслом і розташованого під зубчастим колесом.

Призначення сорту масла залежить від контактного тиску в зубцях і від колової швидкості колеса. Зі збільшенням контактного тиску масло повинно бути більш в’язким; зі збільшенням колової швидкості в’язкість масла має бути менша.

Вибір сорту масла починають із визначення необхідної кінематичної в’язкості масла: для зубчастих передач – в залежності від колової швидкості (табл.10.32); для черв’ячних передач – від швидкості ковзання (табл.10.33). Потім по знайденому значенню вибирають відповідне масло згідно табл.10.34.

Таблиця 10.32 Значення в’язкості масел, що рекомендуються для змащування зубчастих передач при 500С

|

Контактні |

|

Кінематична в’язкість, 10-6 м2/с, при коловій |

|

||

|

|

|

||||

|

напруження σНР, МПа |

|

|

швидкості v м/с |

|

|

|

|

|

до 2 |

більше 2 до 5 |

більше 5 |

|

|

До 600 |

|

34 |

28 |

22 |

|

|

Більше 600 до 1000 |

|

60 |

50 |

40 |

|

|

Більше 1000 до 1200 |

|

70 |

60 |

50 |

|

Таблиця 10.33 Значення в’язкості масел, що рекомендуються для змащування черв’ячних передач при 1000С

|

Контактні напруження |

|

Кінематична в’язкість, 10-6 м2/с, при окружній |

|

||

|

|

|

||||

|

|

|

швидкості v м/с |

|

|

|

|

σНР, МПа |

|

|

|

|

|

|

|

До 2 |

більше 2 до 5 |

більше 5 |

|

|

|

|

|

|

|||

|

До 200 |

|

25 |

20 |

15 |

|

|

Більше 200 до 250 |

|

32 |

25 |

18 |

|

|

Більше 250 до 300 |

|

40 |

30 |

23 |

|

10.6 Тепловий розрахунок редукторів

При роботі редуктора втрати потужності, викликані тертям у зачепленні й у підшипниках, перемішуванням і розбризкуванням масла, приводять до нагрівання деталей редуктора й масла. При нагріванні в'язкість масла різко падає, що приводить до порушення режиму змазування. Нормальна робота редуктора буде забезпечена, якщо температура масла не перевищить

205

Розділ 10 |

Конструювання деталей редуктора |

допустиму.

Розглянутий нижче метод розрахунку обов'язковий для черв'ячних і зубчасто-черв'ячних редукторів. Для зубчастих редукторів малої і середньої потужності в ньому немає необхідності, так як їх ККД - високий і тепловиділення невелике.

Таблиця 10.34 – Сорти масла, які використовуються для змащування зубчастих і черв’ячних передач

|

|

|

Кінематична в’язкість ν, 10-6 м2/с, |

||

Сорт масла |

Марка |

ГОСТ |

при температурі, 0С |

||

|

|

|

50 |

100 |

|

|

И-12А |

|

10-14 |

- |

|

|

И-20А |

|

17-23 |

- |

|

|

И-25А |

|

24-27 |

- |

|

Індустріальне |

И-30А |

20799-88 |

28-33 |

- |

|

И-40А |

35-45 |

- |

|||

|

|

||||

|

И-50А |

|

47-55 |

- |

|

|

И-70А |

|

65-75 |

- |

|

|

И-100А |

|

90-118 |

- |

|

Авіаційне |

МС-14 |

21743-76 |

- |

14 |

|

МС-20 |

- |

20,5 |

|||

|

МК-22 |

|

- |

22 |

|

Циліндрове |

38 |

6411-76 |

- |

38-44 |

|

52 |

- |

44-59 |

|||

|

|

||||

Трансмісійне |

ТСп-10 |

23652-79 |

- |

10 |

|

Тап-15В |

120 |

15 |

|||

|

ТАД-17и |

|

120 |

17,5 |

|

При сталому режимі роботи редуктора усе тепло, що виділяється, віддається через його стінки навколишньому середовищу; цьому відповідає визначений перепад температур між маслом і навколишнім середовищем.

Умова роботи редуктора без перегріву |

|

|

||

t = tм −t = |

P(1 −η) |

≤ tadm |

(10.3) |

|

kt A |

|

|||

де tм - температура масла,°С; t - температура навколишнього середовища,°С

(приймають t = 20°С); Р - потужність, що підводиться до редуктора (або потужність на валу черв'яка), Вт; η - ККД редуктора ; kt - коефіцієнт теплопе-

редачі (kt = 11…17 Вт/(м2 0С), більше із значень – при інтенсивній циркуляції повітря); А - площа поверхні корпуса редуктора, м2 (при підрахунку А площу днища не враховують, якщо воно не обдувається повітрям);

tadm=40…60 °С - перепад температур, що допускається, між маслом і навколишнім середовищем (менше значення - для редукторів з верхнім розташуванням черв'яка).

Якщо в результаті розрахунку з'ясовується, що при природній тепловіддачі в навколишнє середовище перепад температур перевищує рекомендоване значення, варто збільшити поверхню корпуса шляхом застосування

206

Розділ 10 |

Конструювання деталей редуктора |

ребер, вводячи в розрахунок 50% їх поверхні (рис.10.33, 10.34). У разі потреби можна застосувати штучне охолодження шляхом обдування корпуса повітрям за допомогою вентилятора, встановленого на валу черв’яка; при

цьому коефіцієнт теплопередачі набуває значень kt = 25…30 Вт/(м2 0С).

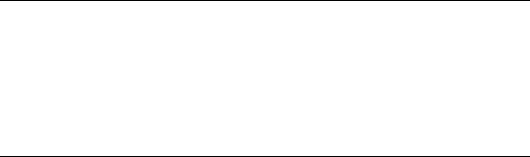

Рисунок 10.33 - Черв'ячний редуктор з ребрами охолодження

Рисунок 10.34 - Профіль ребер охолодження:

H = (4…5)δ; a = δ; r = 0,5δ; r1 = 0,25δ; b = 2δ.

210 210

250 Паяти

500

Вхід води

Вихід

Рисунок 10.35 - Черв’ячний редуктор із змійовиком для охолодження масла

Якщо обоє зазначених способів виявляються недостатньо ефективними, варто установити в масляній ванні змійовик, по якому пропускають охолоджену воду (рис.10.35), застосувати циркуляційне змащення. Варто мати на увазі, що охолоджувальні ребра на зовнішній поверхні корпуса завжди розташовують у напрямку повітряного потоку. При відсутності штучного обдування ребра розташовують вертикально в напрямку природного руху нагрітого повітря.

207

Розділ 10 |

Конструювання деталей редуктора |

10.7 Допуски і посадки деталей передач

Єдина система допусків і посадок – ЄСДП (ГОСТ 25346-89 і ГОСТ 25347-82) в основному відповідає вимогам міжнародної організації з стандартизації - ІSO.

Основні терміни і позначення ЕСДП приведені нижче.

Номінальним розміром називають розмір виробу, отриманий з розрахунку або обраний з конструктивних міркувань. Виготовлені вироби завжди мають деякі відхилення від номінальних розмірів.

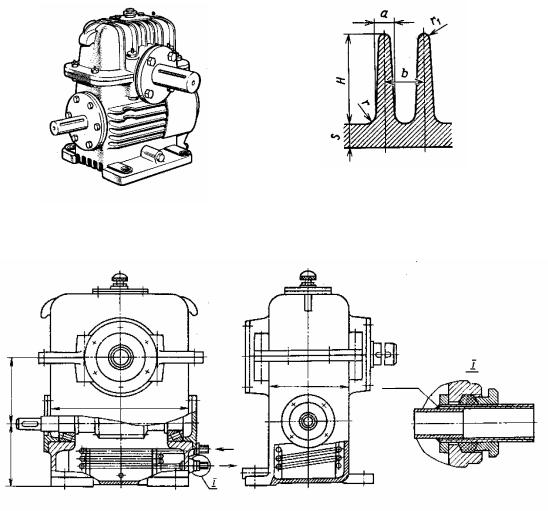

Для того щоб виріб відповідав своєму цільовому призначенню, його розміри повинні бути між двома припустимими граничними розмірами, різниця яких утворить допуск. Зону між найбільшим і найменшим граничними значенням розміру називають полем допуску. На рис.10.36 наведений графічний спосіб зображення допусків і відхилень (поле допуску отвору заштриховано кліткою, а поле допуску вала заштриховано крапками). На рис.10.36,а зображений отвір і вал та їх поля допусків; на рис.10.34,б - тільки поля допусків (спрощена схема).

До різних з'єднань висувають неоднакові вимоги у відношенні точності. Тому система допусків містить 19 квалітетів: 01, 0, 1, 2, 3,...,17, розташованих у порядку зменшення точності. Характер з'єднання деталей називають посадкою. Характеризує посадку різниця розмірів деталей до складання. Посадки можуть забезпечувати в з'єднанні зазор S чи натяг N. Перехідні посадки можуть мати зазор або натяг, вони характеризуються найбільшим зазором Smax найбільшим натягом Nmax. Різноманітні посадки зручно одержувати, змінюючи положення поля допуску вала чи отвору, залишаючи для всіх посадок поле допуску однієї деталі незмінним (рис.10.37). Деталь, у якої положення поля допуску залишається без зміни і не залежить від виду посадки, називають основною деталлю системи. Якщо цією деталлю є отвір, то з'єднання виконане в системі отвору (рис.10.37, а); якщо основною деталлю є вал - у системі вала (рис.10.35, б). В основному отворі нижнє відхилення ЕJ=0. Поле допуску спрямовано убік збільшення номінального розміру. В основному валі верхнє відхилення es = 0. Поле допуску спрямоване убік зменшення номінального розміру.

Основні відхилення позначають буквами латинського алфавіту: для отворів прописними А, B, С і т. д.; для валів рядковими а, b, с і т. д.

Переважно призначають посадки в системі отвору з основним отвором Н, у якого EJ=0.

Для посадок із зазором рекомендують застосовувати неосновні вали f, g, h; для перехідних посадок - j, k, m, п; для посадок з натягом - р, r, s. Посадки позначають комбінаціями умовних позначок полів допусків. Наприклад,

35 Hf 77 означає з'єднання двох деталей з номінальним діаметром 35 мм,

оброблених за полями допусків Н7 і f7, у системі отвору. Цифри означають номер квалітету. Та ж посадка в системі вала буде мати позначення

35 Fh77 . При призначенні посадок варто користатися наступними

208

Розділ 10 |

Конструювання деталей редуктора |

а)

б)

Рисунок 10.36 - Поля допусків отвору і вала а – отвір і вал з полями допусків; б – спрощена схема полів допусків:

Dmax і Dmin – найбільший і найменший граничні розміри отвору; TD – допуск отвору; dmax і dmin – найбільший і найменший граничні розміри вала; Td – допуск вала; 00 – нульова лінія, положення якої відповідає номінальному розміру; Es і es – верхнє відхилення отвору і вала; EI і ei – нижнє відхилення отвору і вала

а)

б)

Рисунок 10.37 – Поля допусків

209

Розділ 10 |

Конструювання деталей редуктора |

рекомендаціями: при неоднакових допусках отвору і вала більший допуск повинний бути в отворі (наприклад, Hm67 ); допуски отвору і вала можуть

відрізнятися не більше ніж на 2 квалітети.

У табл.10.35 і 10.36 приведені відхилення основних отворів і відхилення валів для найбільш розповсюджених квалітетів і розмірів від 18 до

180мм.

Рекомендовані посадки основних деталей редукторів, шківів, зірочок, муфт наведені в табл.10.37.

Таблиця 10. 35– Граничні відхилення основних отворів

Інтервал розмірів, |

|

Поля допусків і граничні відхилення, мкм |

|

|||||

мм |

H6 |

H7 |

H8 |

H9 |

H10 |

H11 |

H12 |

|

Більше 10 до 18 |

+11 |

+18 |

+27 |

+43 |

+70 |

+110 |

+180 |

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

||||||||

Більше 18 до 30 |

+13 |

+21 |

+33 |

+52 |

+84 |

+130 |

+210 |

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

||||||||

Більше 30 до 50 |

+16 |

+25 |

+39 |

+62 |

+100 |

+160 |

+250 |

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

||||||||

Більше 50 до 80 |

+19 |

+30 |

+46 |

+74 |

+120 |

+190 |

+300 |

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

||||||||

Більше 80 до 120 |

+22 |

+35 |

+54 |

+87 |

+140 |

+220 |

+350 |

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

||||||||

Більше 120 до 180 |

+25 |

+40 |

+63 |

+100 |

+160 |

+250 |

+400 |

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

||||||||

Більше 180 до 250 |

+29 |

+46 |

+72 |

+115 |

+185 |

+290 |

+460 |

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

||||||||

Більше 250 до 315 |

+32 |

+52 |

+81 |

+130 |

+210 |

+320 |

+520 |

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

||

|

||||||||

10.8 Допуски форми і розташування поверхонь. Шорсткість поверхонь

Допуски форми і розташування поверхонь встановлені ГОСТ 2.308-79 і вказуються на кресленні лише у тому випадку, якщо вони необхідні з функціональних та технічних причин. Види таких допусків позначаються на кресленні умовними знаками (табл.10.38), але стандарт дає змогу їх вказувати і записом у технічних вимогах.

Дані про допуски вміщують у прямокутних рамках, поділених на дві чи три частини (рис.11.38, а). У першій частині рамки вміщують. графічний знак допуску, у другій - числові значення допуску, у третій при необхідності - позначення бази, відносно котрої задано допуск. Якщо баз кілька, то вписують всі їх позначення.

Рамки викреслюють суцільними тонкими лініями. Висота цифр, літер та знаків, які вписуються у рамки, має дорівнювати розміру шрифту розмір-

них чисел. Нахил ліній у знаках ≈60°. Висота рамки повинна перевищувати

210

Розділ 10 |

Конструювання деталей редуктора |

Таблиця 10.36

211

Розділ 10 |

Конструювання деталей редуктора |

Таблиця 10.37 – Посадки основних деталей передач

Рекомендовані поса- |

Приклад з’єднання |

|||||||||||

|

|

|

|

|

|

дки |

||||||

|

|

|

|

|

|

|

||||||

|

H 7 ; H 7 |

|

|

|

Зубчасті і черв’ячні колеса на вали при тяжких ударних |

|||||||

|

r6 |

|

|

|

s6 |

|

|

|

|

навантаженнях |

||

|

H 7 |

; |

|

H 7 |

|

|

|

Зубчасті і черв’ячні колеса і зубчасті муфти з валом; |

||||

|

p6 |

|

|

r6 |

|

|

|

|

|

вінці черв’ячних коліс з колісним центр |

||

|

H 7 ; H 7 ; H 7 |

Зубчасті колеса при частому демонтажі; шестірні на |

||||||||||

|

n6 |

|

|

|

m6 |

|

|

k6 |

|

валах електродвигунів; муфти; маслоутримуючі кільця |

||

|

H 7 |

; |

|

H 7 |

|

H 7 |

Стакани під підшипники кочення в корпусі; |

|||||

|

|

|

|

|

; |

|

|

|

розпірні втулки |

|||

|

js 6 |

h6 |

|

h7 |

|

|||||||

|

H 7 |

|

|

|

|

|

|

|

|

|

Муфти при тяжких уданих навантаженнях |

|

|

r6 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

H 7 |

|

; |

|

H 7 |

|

|

|

|

Шківи і зірочки |

||

|

js 6 |

|

|

h6 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

H8 |

|

|

|

|

|

|

|

|

|

|

Розпірні кільця |

|

h8 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

H 7 |

|

|

|

|

|

|

|

|

|

Кришки фланцевого типу в корпус |

|

|

e8 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

H 7 |

|

|

|

|

|

|

|

|

|

Врізні кришки в корпус |

|

|

h7 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

Відхилення Н9 |

Гнізда під металоармовані манжети |

|||||||||||

Відхилення вала k6 |

Внутрішні кільця підшипників кочення на вали |

|||||||||||

Відхилення отвору H7 |

Зовнішні кільця підшипників кочення в корпус |

|||||||||||

Відхилення вала m6,n6 |

Внутрішні кільця підшипників кочення більш 100 мм |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

при тяжких ударних навантаженнях |

Примітка: Для підшипників кочення вказані відхилення валів і отворів, а не позначення полів допусків з’єднань, тому що підшипники є готовими виробами, що йдуть на складання без додаткової обробки і мають свої поля допусків на діаметри і ширину кілець.

розмір шрифту на 2 ... З мм. Перетинати рамку якими-небудь лініями не допускається. Рамку розташовують горизонтально. Якщо горизонтальне розташування затемнює зображення, допускається вертикальне її розташування. Рамку з'єднують лінією, що закінчується стрілкою, з контурами виробу, якщо допуск належить до поверхні або профілю (рис.10.38,б). Коли відхилення належать до осі або площини симетрії, з'єднувальна лінія має бути продовженням розмірної (рис.10.38, в).

Бази позначають закресленим рівностороннім трикутником, основа якого розташовується на контурі (рис.10.38, г) або виносній лінії контуру

(рис.10.38, д).

Якщо з'єднання рамки з базою, до котрої належить відхилення розташування, ускладнене, то базу цю позначають закресленим трикутником і

212