- •1 ЗАГАЛЬНІ ВІДОМОСТІ ПРО ПРИВОДИ

- •1.2 Огляд основних типів редукторів

- •Коефіцієнт корисної дії приводу

- •Таблиця 2.1- Значення ККД для механічних передач

- •Ланцюгова

- •Таблиця 2.2- Передаточні числа циліндричних зубчастих передач

- •(ГОСТ 2186-66)

- •Таблиця 2.3- Загальні передаточні числа двоступеневих редукторів

- •(ГОСТ 2186-66)

- •Таблиця 2.4- Передаточні числа конічних зубчастих передач

- •(ГОСТ 12289-76)

- •Таблиця 2.5- Передаточні числа черв’ячних передач (ГОСТ 2144-76)

- •Назва редуктора

- •Таблиця 2.7 - Рекомендовані значення u для різних типів редукторів

- •Тип передачі

- •Схема редуктора

- •Значення uп

- •Двоступеневий

- •циліндричний

- •редуктор

- •Розгорнута схема

- •Двоступеневий

- •співвісний редуктор

- •Двоступеневий

- •співвісний редуктор з

- •внутрішнім

- •зачепленням

- •Швидкохідна ступінь

- •Циліндрично-

- •черв’ячний редуктор

- •Продовження таблиці 2.7

- •Циліндрично-черв’ячний

- •редуктор

- •Черв’ячно-циліндричний

- •редуктор

- •Одноступеневі:

- •Таблиця 3.2 - Рекомендовані поєднання матеріалів шестірні

- •Поверхневе гартування

- •Таблиця 3.5 – Значення показників степеня кривої втоми m

- •Таблиця 3.7 - Границі витривалості зубців при згині

- •Сталі

- •Таблиця 3.16 - Коефіцієнт форми зубців YF

- •Площа

- •Таблиця 7.1 – Визначення сил в зачепленні механічних передач

- •Вид передачі

- •Значення сили, Н

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Колова

- •Радіальна

- •Осьова

- •Муфта

- •Радіальна

- •Вал – шестірня

- •Вал – колеса

- •Таблиця 8.1 – Розміри проточок для різьби під круглі гайки

- •Умови роботи підшипника

- •Поля допусків

- •Таблиця 8.6 - Пластичні мастильні матеріали

- •Таблиця 8.7 – Манжети гумові армовані

- •Таблиця 9.1 - Значення коефіцієнта режиму навантаження К

- •Машини

- •L, мм не більше

- •Твердість згідно з ГОСТ 263-75, ум., од. ............…………………………...... 50—65

- •Таблиця 9.7 – Розміри і параметри муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.7

- •Таблиця 9.8– Розміри (мм) пальців і втулок муфти пружної втулково-пальцевої

- •Закінчення таблиці 9.15

- •Таблиця 9.18 – Розміри і параметри ланцюгової однорядної муфти

- •Таблиця 10.11 - Зубці і вінець зірочки в поперечному перерізі

- •Параметри

- •Орієнтовні значення, мм

- •Параметри

- •Орієнтовні значення, мм

- •Розміри елементів спряжень литих корпусів, мм

- •Розміри елементів фланців литих корпусів, мм

- •Розміри гнізд підшипників і кришок, що прикручуються, мм

- •Кріплення

- •Кріплення

- •Кріплення

- •Кришки врізні, мм

- •Таблиця 10.14 - Кришка оглядового вікна

- •Таблиця 10.17 Пробки для зливу масла

- •Таблиця 10.33 Значення в’язкості масел, що рекомендуються для змащування черв’ячних передач при 1000С

- •Таблиця 10.38 - Види допусків

- •Найбільш раціонально розпочинати компонування цього редуктора з вхідного і вихідного валів. Після попереднього конструктивного оформлення підшипникових вузлів можна переходити до проміжного вала.

- •Параметри

- •Продовження таблиці 10.44

- •перетворимо нерівності (11.4), (11.5) в рівності і одержимо:

- •де Рвих – потужність на вихідному валі приводу, Вт.

- •Допустимі контактні напруження для шестірні і колеса

- •Еквівалентне число зубців шестерні і колеса

- •Допустимі контактні напруження для шестірні і колеса

- •2 ПРОЕКТУВАННЯ ПРИВОДУ

- •2.1. Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Допустимі контактні напруження для шестірні і колеса

- •2.4. Попередній розрахунок валів редуктора

- •Розрахункове значення кроку ланцюга

- •Розрахункова міжосьова відстань

- •Товщина фланців корпуса і кришки редуктора

- •Вихідний вал редуктора

- •4 ПРОЕКТУВАННЯ ПЕРЕДАЧІ

- •5.1 Вибір електродвигуна і кінематичний розрахунок приводу

- •Кутова швидкість вала електродвигуна

- •Література

- •Потуж-

- •Синхронна частота обертання, хв-1

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Типо-

- •розмір

- •Таблиця B.1 - Ланцюги типу ПРА

- •Таблиця B.2 - Ланцюги типу ПР

- •Таблиця B.3 - Ланцюги типу 2ПР

- •Таблиця B.4 - Ланцюги типу 3ПР

- •Таблиця B.5 – Ланцюги типу 4ПР

- •Таблиця B.6 – Ланцюги типу ПВ і 2ПВ

- •Таблиця В.7 – Ланцюги типу ПРИ

- •Розміри, мм

- •Розрахункові параметри

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Особливо легка серія діаметрів 1, серія ширин 7

- •Легка серія діаметрів 2, серія ширин 0

- •Підшипник 315 ГОСТ 8338-75

- •Таблиця Г.2 - Кулькові підшипники радіальні дворядні сферичні

- •Легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Підшипник 1204 ГОСТ 5720 -75

- •Кульки

- •Особливо легка серія

- •Легка серія

- •Важка серія

- •Приклад умовного позначення підшипника за ГОСТ 831 -75 з умовним позначенням 46205:

- •Підшипник 46205 ГОСТ 831-75

- •Таблиця Г.4-Роликові підшипники радіальні з короткими циліндричними роликами

- •Розміри, мм

- •Надлегка серія

- •Особливо легка серія

- •Легка широка серія

- •Середня серія

- •Середня широка серія

- •Важка серія

- •Підшипник 32315 ГОСТ 8328-75

- •Еквівалентне осьове навантаження

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Важка серія діаметрів 4

- •Підшипник 8210 ГОСТ' 6874-75

- •Розміри, мм

- •Надлегка серія діаметрів 9

- •Особливо легка серія діаметрів 1

- •Легка серія діаметрів 2

- •Середня серія діаметрів 3

- •Середня широка серія діаметрів 6

- •Розміри, мм

- •Ролики

- •Розрахункові параметри

- •Підшипник 27312 ГОСТ 7260-81

- •Таблиця Д.15 – Шайби кінцеві (ГОСТ 14734-69)

- •Таблиця Д.16 – Шпильки з кінцем, що вгвинчується, довжиною

- •1d (ГОСТ 22032-76), 1,25d (ГОСТ 22034-76), 2d (ГОСТ 22038-76)

- •Таблиця Д.18 – Штифти конічні (ГОСТ 3129-70)

- •Таблиця Д.20-Збіги, проточки та фаски для метричної різьби ГОСТ 10549-80

- •Таблиця Д.23 – Кришки торцеві з отвором під манжетне ущільнення

- •(ГОСТ 18512-73)

- •Таблиця Д.26 – Кришки (торцеві та врізні) під регулювальні гвинти

- •Таблиця Д.27 – Стальні ущільнюючі шайби

Розділ 8 |

Опори валів |

Ущільнення підшипників. Для захисту підшипників кочення від забруднення та запобігання витікання з опор мастила застосовують ущільнювальні пристрої.

За принципом дії ущільнювальні пристрої поділяють на такі: контактні (манжетні та сальникові), що використовуються при низьких

та середніх швидкостях; ущільнювальна дія забезпечується завдяки щільному контакту деталей пристрою;

лабіринті та щілинні, які застосовують у необмеженому діапазоні швидкостей; захист здійснюється завдяки підвищеному опору витікання мастила через вузькі щілини;

відцентрові, які можуть бути використаними при середніх та високих швидкостях; принципи дії — відкидання відцентровими силами мастила та забруднюючих речовин, що потрапляють в підшипникові опори;

комбіновані, які поєднують декілька розглянутих вище принципів дії.

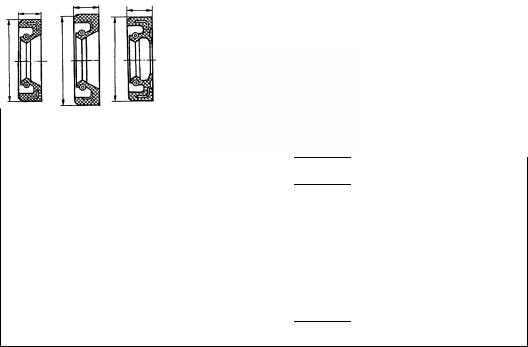

Таблиця 8.7 – Манжети гумові армовані

|

|

|

|

|

Тип I |

Тип II |

|

|

|

|

|

|

|

|

|

|

B |

з пиловиком |

|

|

|||

|

|

|

|

B |

B |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

D |

D |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Діаметр |

D |

B |

Діаметр |

D |

B |

|

Діаметр |

D |

B |

||

вала |

вала |

|

|

вала |

|||||||

|

|

|

|

|

|

|

|

||||

14 |

30 |

|

30 |

52 |

|

|

55 |

80 |

|

||

15 |

7 |

32 |

|

|

58 |

80 |

|

||||

|

|

|

|

||||||||

16 |

|

35 |

55 |

|

|

60 |

85 |

|

|||

|

|

|

|

|

|||||||

18 |

35 |

|

38 |

|

|

65 |

90 |

|

|||

|

|

|

|

|

|||||||

20 |

40 |

|

40 |

60 |

10 |

|

70 |

95 |

12 |

||

22 |

40 |

|

42 |

62 |

|

75 |

100 |

||||

|

|

|

|

||||||||

24 |

10 |

45 |

65 |

|

|

80 |

105 |

|

|||

|

|

|

|

||||||||

25 |

42 |

48 |

70 |

|

|

85 |

110 |

|

|||

|

|

|

|

||||||||

26 |

45 |

|

50 |

|

|

90 |

120 |

|

|||

|

|

|

|

|

|||||||

28 |

47 |

|

52 |

75 |

|

|

95 |

125 |

|

||

Приклад умовного позначення манжети для вала діаметром d=50 мм типу I:

Манжета 50×70×10 -1ГОСТ 8752-79

117

Розділ 8 |

Опори валів |

Манжетні ущільнення (табл.8.7) поділяють на два основні типи: тип I - застосовують при швидкості ковзання υ ≤20 м/с; тип II - використовують

при υ≤15 м/с.

Поверхня вала під ущільненням повинна бути загартованою до твердо-

сті НRС 40...45, мати шорсткість Ra≤0,4 мкм і поле допуску h11. Ресурс манжет - до 5000 год. Вони надійно працюють як з пластичними так і з рідкими мастилами при перепадах температур від -45 ° до +150 °С.

|

|

|

в) |

|

а) |

|

|

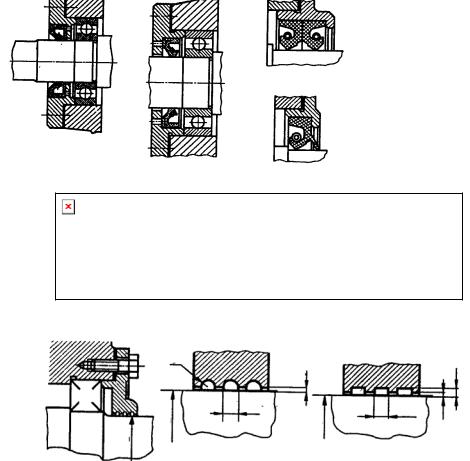

Рисунок 8.16 – Манжетні |

|

|

б) |

г) |

|

|

|

|

ущільнення підшипників |

||

|

|

|

||

|

|

|

|

|

|

|

|

150 |

b=а+(1…2)мм |

|

|

|

|

|

b |

с |

|

d |

а |

а |

Рисунок 8.17 – Сальникове ущільнення |

|

|

r |

|

|

|

c |

|

2r |

|

2r |

d |

d |

|

d

≤r

c

Рисунок 8.18 – Щілинне ущільнення

118

Розділ 8 |

Опори валів |

Встановлення манжетних ущільнень в підшипникових опорах показано на рис.8.16. Встановлення відкритої манжети (рис.8.16, а) рекомендується тільки при однакових тисках середовища зовнішнього і внутрішнього у підшипниковому вузлі. При підвищеному тиску в опорі треба використовувати закриті манжети (рис.8.16, б), тоді вони не можуть бути витиснутими із кришки підшипника. Якщо підшипникова опора працює в дуже запорошеному середовищі, то ставлять подвійні манжети (рис.8.16, в) або двокромкові манжети з пиловиком (рис.8.16, г).

d c

f

c

f

d c

f |

|

600 |

|

|

c |

|

Сталеве кільце |

|

|

|

|

|

|

b |

|

|

|

t |

а=6…9 мм |

|

|

а |

|

|

|

|

t=2…3 мм |

|

|

|

|

Рисунок 8.19 – Лабіринтне радіальне |

Рисунок 8.20 – Ущільнення |

та осьове ущільнення |

мастило-затримуючими кільцями |

Сальникові ущільнення (рис.8.17) виконують у вигляді просочених у гарячому мастилі повстяних або фетрових кілець, що розміщені з натягом у спеціальних кільцевих жолобах. Використовують сальникові ущільнення для рідких і пластичних матил при швидкостях до 5 м/с на полірованих поверхнях валів.

Таблиця 8.8 - Розміри ущільнень, мм, (рис.8.17, 8.18 і 8.19)

Діаметр вала, d |

|

а |

|

r |

|

с |

е |

|

f |

До 45 |

4 |

...8 |

1,0... |

1,5 |

0,2 |

... 0,5 |

0,5 |

|

|

від 50 до 75 |

б... |

10 |

1,25... |

1,5 |

0,3 |

...0,5 |

0,5 ... |

0,7 |

5с |

від 80 до 105 |

8... |

12 |

1,25 |

...2,0 |

0,4... |

0,5 |

0,5... |

1,0 |

|

від 110 до 140 |

10... |

15 |

1,5 ... |

2,5 |

0,5 |

0,5... |

1,5 |

|

|

150 і більше |

12.-.20 |

2,0 ... |

2,5 |

0,5 |

0,5... |

1,5 |

|

||

Щілинні ущільнення виконують переважно у вигляді кільцевих щілин із проточками (рис.8.18). Щілини заповнюють пластичним мастилом. Захис-

119

Розділ 8 |

Опори валів |

на властивість щілинних ущільнень незначна, тому їх використовують для підшипникових опор, що працюють у чистому і сухому середовищі.

Лабіринті ущільнення (рис.8.19) є найдосконалішими для роботи при високих швидкостях обертання. В цих ущільненнях треба забезпечити чергування відповідних ділянок із малими та збільшеними зазорами. Малі зазори 0,3...0,5 мм при роботі ущільнень в умовах низьких та середніх швидкостей обертання заповнюють пластичним мастилом. Основні розміри ущільнень зведені в табл.8.8.

Якщо для змащування підшипників кочення застосовують пластичні мастила, а в корпусі механізму міститься рідке мастило (редуктори, коробки передач), то для ізоляції підшипників і уникнення вимивання пластичного мастила рідким, часто з внутрішньої сторони підшипникові вузли захищають мастилозатримуючими кільцями, спеціальними рухомими або нерухомими сталевими шайбами (рис.8.20).

8.8 Підбір підшипників кочення за статичною та динамічною вантажністю

Розрізняють два режими роботи підшипників: динамічний, - коли одне кільце підшипника обертається відносно другого, і статичний, - коли його кільця не рухаються одне відносно одного. Відповідно до цього у першому випадку підбір та розрахунок передбачає попередження виникнення втомного руйнування тіл кочення і бігових доріжок кілець, а в другому випадку - запобігання виникненню залишкових деформацій тіл кочення і кілець понад допустиму норму.

Для підбору підшипників із числа стандартних потрібні такі дані: модуль та напрям навантаження на опору вала; режим навантаження; частота обертання або кутова швидкість вала; задана довговічність підшипника.

Підбір підшипників за статичною вантажністю. Підбір таких під-

шипників здійснюється за умовою:

Po < Co ; |

(8.1) |

де Po - статичне еквівалентне навантаження; Сo - базова статична вантажність (наводиться у каталогах).

Статичне еквівалентне радіальне навантаження для радіальних і раді- ально-упорних підшипників визначається за формулою:

Po = X 0 Rr +Y0 Ra , |

(8.2) |

де Rr , Ra - радіальне та осьове навантаження на підшипник, Н; Х0 ,Y0 – кое-

фіцієнти радіального та осьового статичного навантаження, які визначаються за табл.8.9.

120

Розділ 8 |

Опори валів |

Якщо виявиться, що Po < Rr , то треба брати Po = Rr .

Для упорно-радіальних підшипників визначають статичне еквівалентне осьове навантаження

Po = 2,3Rr tgα + Ra , |

(8.3) |

де α - номінальний кут контакту підшипника. |

|

Якщо виявиться, що Po < Ra , то треба брати Po = Ra . |

|

А для упорних підшипників |

|

Po = Ra . |

(8.4) |

Якщо умова (8.1) не виконуються, то слід орієнтуватись на підшипники більш важких серій, або вибрати підшипник більшого діаметра чи взяти два підшипники одного типорозміру.

Таблиця 8.9 – Значення коефіцієнтів Х0 і У0

|

Для однорядних |

Для дворядних |

||

Тип підшипника |

підшипника |

підшипників |

||

|

Х0 |

У0 |

Х0 |

У0 |

Радіальні кулькові |

0,6 |

0,5 |

0,6 |

0,5 |

Радіально-упорні кулькові |

0,5 |

0,47 |

1,0 |

0,94 |

при α=120 |

||||

150 |

0,5 |

0,46 |

1,0 |

0,92 |

200 |

0,5 |

0,42 |

1,0 |

0,84 |

250 |

0,5 |

0,38 |

1,0 |

0,76 |

300 |

0,5 |

0,33 |

1,0 |

0,66 |

350 |

0,5 |

0,29 |

1,0 |

0,58 |

400 |

0,5 |

0,26 |

1,0 |

0,52 |

Самоустановні кулькові (α≠ 00) |

0,5 |

0,22ctgα |

1,0 |

0,44ctgα |

α=120 |

0,5 |

0,47 |

1,0 |

0,94 |

Радіально-упорні роликові α≠ 00 |

0,5 |

0,22ctgα |

1,0 |

0,44ctgα |

Значення У0 для проміжних кутів контакту отримують лінійною інтерполяцією

Підбір підшипників за динамічною вантажністю. Динамічно наван-

таженим вважають підшипник, у якого одне кільце обертається відносно іншого. Динамічно навантажені підшипники підбирають за фактичною їх довговічністю за умови відсутності втомного руйнування.

Довговічність підшипника – це число обертів здійснених одним кільцем відносно іншого до появи перших ознак втоми матеріалу одного із кілець або тіл кочення.

Надійність підшипника визначається відсотками із групи ідентичних підшипників, які працюючи в однакових умовах мають досягти або перевершити розрахункову довговічність.

121

Розділ 8 |

Опори валів |

Базова розрахункова довговічність – це довговічність, що відповідає

90% надійності конкретного підшипника або групи підшипників кочення, які працюють в однакових умовах і виготовлені з одного матеріалу.

Базова динамічна розрахункова вантажність – це постійне радіальне навантаження (або осьове для упорних і упорно-радіальних ), яке підшипник може теоретично сприймати при базовій розрахунковій довговічності, що відповідає одному мільйону обертів.

Базова динамічна розрахункова вантажність для двох і більше однакових кулькових радіально-упорних однорядних підшипників, встановлених на одному валу і розміщеними широкими або вузькими торцями один до одного або тандемом, так що вони працюють як один вузол, рівна числу підшипників у степені 0,7 помножену на базову динамічну розрахункову вантажність одного однорядного підшипника (С=Сk0,7, тут k – число підшипників).

Поверхні тіл кочення і доріжок кочення кілець підшипника піддаються дії змінних контактних напружень. На основі теоретичних і експериментальних досліджень встановлена залежність між навантаженням на підшипник та його довговічністю:

C m |

|

|||

L = |

|

|

, |

(8.5) |

|

||||

|

P |

|

|

|

де L – довговічність підшипника до появи втоми, млн. обертів; С – базова

динамічна розрахункова вантажність; Р – динамічне еквівалентне навантаження на підшипник; m – показник степеня, який для кулькових підшипників - m=3, а для роликових – m=10/3.

Якщо відома кутова швидкість ω рухомого кільця підшипника, то за визначеним L довговічність в годинах можна обчислити за співвідношеням

. |

Lh = |

106 π |

L |

. |

(8.6) |

|

1800ω |

||||||

|

|

|

|

|||

Або |

Lh = |

106 L |

. |

|

(8.7) |

|

60n |

|

|||||

У загальному машинобудуванні беруть Lh=(3000… 50000) год. Стандартами передбачено довговічність підшипників Lh>10000 годин для зубчастих редукторів, Lh>5000 годин для черв’ячних редукторів.

Отже підбір підшипників кочення за динамічною вантажністю зво-

диться до визначення їхньої довговічності.

Розрахунок еквівалентного навантаження. Роботоздатність підшип-

ника кочення залежить від багатьох факторів, в тому числі від характеру прикладання навантаження і закону його зміни.

122

Розділ 8 |

Опори валів |

Таблиця 8.10 - Коефіцієнти X,Y радіальних і осьових навантажень

|

|

|

|

|

|

|

|

для однорядних |

|

|

|

для дворядних |

|

|||||||||||

Типи підшипників |

|

|

|

e |

|

|

Ra |

|

≤ e |

|

Ra |

|

> e |

|

Ra |

|

≤ e |

|

Ra |

|

> e |

|||

|

Ra |

|

|

|

(Rr |

) |

|

(Rr ) |

|

(Rr |

) |

|

(Rr ) |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

X |

|

Y |

X |

|

Y |

X |

|

Y |

X |

Y |

|||||||||

|

|

|

C |

|

|

|

|

|||||||||||||||||

|

|

|

0,19 |

|

|

|

|

|

|

|

|

2,30 |

|

|

|

|

|

|

|

|

|

2,30 |

||

|

|

0,014 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

0,028 |

0,22 |

|

|

|

|

|

|

|

|

1,99 |

|

|

|

|

|

|

|

|

|

1,99 |

||

|

|

0,056 |

0,26 |

|

|

|

|

|

|

|

|

1,71 |

|

|

|

|

|

|

|

|

|

1,71 |

||

Радіальні кулькові |

0,084 |

0,28 |

|

|

|

|

|

|

|

|

1,55 |

|

|

|

|

|

|

|

|

|

1,55 |

|||

0,110 |

0,30 |

1,0 |

|

0 |

0,56 |

|

1,45 |

1,0 |

|

|

0 |

0,56 |

|

|

1,45 |

|||||||||

підшипники |

|

|

|

|

|

|

||||||||||||||||||

0,170 |

0,34 |

|

|

|

|

|

|

|

|

1,31 |

|

|

|

|

|

|

|

|

|

1,31 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

0,280 |

0,38 |

|

|

|

|

|

|

|

|

1,15 |

|

|

|

|

|

|

|

|

|

1,15 |

||

|

|

0,420 |

0,42 |

|

|

|

|

|

|

|

|

1,04 |

|

|

|

|

|

|

|

|

|

1,04 |

||

|

|

0,560 |

0,44 |

|

|

|

|

|

|

|

|

1,00 |

|

|

|

|

|

|

|

|

|

1,00 |

||

|

|

0,014 |

0,30 |

|

|

|

|

|

|

|

|

1,81 |

|

|

|

|

2,08 |

|

|

|

|

2,94 |

||

|

|

0,029 |

0,34 |

|

|

|

|

|

|

|

|

1,62 |

|

|

|

|

1,84 |

|

|

|

|

2,63 |

||

Радіально-упорні |

0,059 |

0,37 |

|

|

|

|

|

|

|

|

1,46 |

|

|

|

|

1,60 |

|

|

|

|

2,37 |

|||

0,086 |

0,41 |

|

|

|

|

|

|

|

|

1,34 |

|

|

|

|

1,52 |

|

|

|

|

2,18 |

||||

кулькові |

0,110 |

0,42 |

|

1,0 |

|

0 |

0,45 |

|

1,22 |

1,0 |

|

|

1,39 |

0,74 |

|

|

1,98 |

|||||||

α=120 |

0,170 |

0,48 |

|

|

|

|

|

|

|

|

1,13 |

|

|

|

|

1,30 |

|

|

|

|

1,84 |

|||

|

|

0,290 |

0,52 |

|

|

|

|

|

|

|

|

1,04 |

|

|

|

|

1,20 |

|

|

|

|

1,69 |

||

|

|

0,430 |

0,54 |

|

|

|

|

|

|

|

|

1,01 |

|

|

|

|

1,16 |

|

|

|

|

1,64 |

||

|

|

0,570 |

0,54 |

|

|

|

|

|

|

|

|

1,00 |

|

|

|

|

1,16 |

|

|

|

|

1,62 |

||

Тип 46000, α=260 |

|

– |

0,68 |

1 |

|

0 |

0,41 |

|

0,87 |

1 |

|

|

0,92 |

0,67 |

|

|

1,44 |

|||||||

Тип 66000, α=360 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

– |

0,80 |

1 |

|

0 |

0,37 |

|

0,66 |

1 |

|

|

0,78 |

0,63 |

|

|

1,24 |

||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Радіально-упорні |

|

|

|

1,5tgα |

|

|

|

|

|

|

|

|

0,4ctgα |

|

|

|

|

0,45tgα |

|

|

|

|

0,67tgα |

|

роликові |

|

– |

1 |

|

0 |

0,4 |

|

1 |

|

|

0,67 |

|

|

|||||||||||

α ≠ 0 |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Радіальні з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

циліндричними |

|

– |

– |

1 |

|

0 |

1 |

|

0 |

- |

|

|

- |

- |

|

|

- |

|||||||

роликами |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кулькові |

|

|

|

1,5tgα |

|

|

|

|

|

|

|

|

0,4tgα |

|

|

|

|

0,42tgα |

|

|

|

|

0,65tgα |

|

самоустановні |

|

– |

1,0 |

|

0 |

0,40 |

|

1,0 |

|

|

0,56 |

|

|

|||||||||||

підшипники |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Значення Х,Y, е для проміжних значень відносних осьових навантажень і кутів контакту визначаються лінійним інтерполюванням.

Динамічне еквівалентне навантаження для радіальних та радіальноупорних кулькових і роликових підшипників, а також для упорнорадіальних підшипників з кутом α≠ 900 при постійному осьовому і радіальному навантаженні визначається за формулою

123

Розділ 8 |

Опори валів |

P = XRr +YRa , |

(8.8) |

де Х,Y – коефіцієнти радіального і осьового навантаження; Rr, Ra – відповідно радіальне і осьове зовнішнє навантаження на підшипник.

Значення коефіцієнтів Х ,У радіального і осьового навантаження наведені у таблиці 8.10.

Динамічне еквівалентне навантаження для радіальних роликових підшипників з кутом α=00 при чисто радіальному навантаженні розраховують за формулою:

P = Rr , |

(8.9) |

а для упорних з кутом α=900 |

|

P = Ra . |

(8.10) |

Значення коефіцієнтів Х ,Y вибирають на основі порівняння відношень Ra  Rr і параметра осьового навантаження е (табл.8.10) Це пов’язано з тим,

Rr і параметра осьового навантаження е (табл.8.10) Це пов’язано з тим,

що через наявність раді-

ального зазору в підшип- |

|

|

|||

нику |

при |

відсутності |

|

|

|

осьового |

навантаження |

|

|

||

має місце підвищена нері- |

|

|

|||

вномірність навантаження |

|

Fa |

|||

тіл кочення. Зі збільшен- |

|

||||

ням |

осьового |

наванта- |

|

|

|

ження при постійному ра- |

|

|

|||

діальному |

відбувається |

|

в) |

||

зменшення зазору і нава- |

|

||||

нтаження на тіла кочення |

|

|

|||

розподіляються більш рі- |

а) |

б) |

|||

вномірно. |

Для |

деякого |

|

|

|

значення |

Ra |

Rr = e це |

|

Рисунок 8.21 |

|

компенсує |

у однорядних |

|

|

||

підшипників збільшення загального навантаження з ростом осьової сили Ra. Тому значення Х,У різні при Ra  Rr < e і Ra

Rr < e і Ra  Rr > e .

Rr > e .

Параметр осьового навантаження е для кулькових радіальних і раді- ально-упорних підшипників вибирають залежно від відношення Ra  C0

C0

(табл.8.10).

Осьові навантаження Ra на радіальні кулькові підшипники беруть рівними зовнішнім осьовим силам Fa, що діють на вал (рис.8.21,а).

Для радіально-упорних кулькових підшипників типу 36000 параметр е залежить від відношення Ra  C0 , де осьове навантаження Ra поки що неві-

C0 , де осьове навантаження Ra поки що неві-

124

Розділ 8 Опори валів

доме, то для визначення Ra параметр е попередньо можна обчислити за та- |

||||

кою емпіричною формулою |

C0 )−1,114 |

|

|

|

lg e = |

lg(Rr |

. |

(8.11) |

|

|

4,729 |

|||

|

|

|

|

|

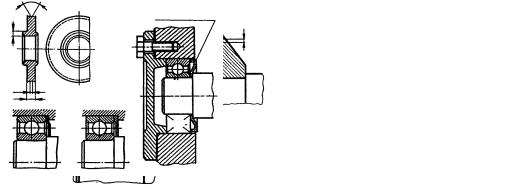

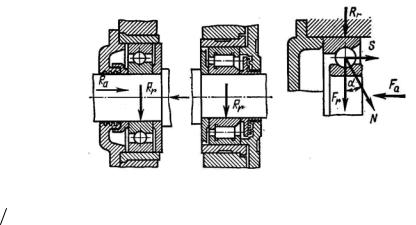

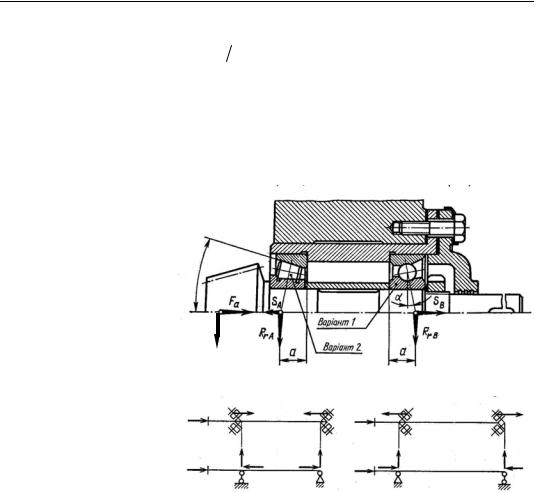

Розрахунок осьового навантаження Ra для радіально-упорних підшипників має деякі особливості, які пов’язані з появою осьової складової S від дії на підшипник радіальної сили Rr (рис.8.21,в). На рис.8.22 зображена конструктивна, а на рис.8.23 розрахункова схема для підшипників вала конічної шестірні. Вал навантажений силами в зачепленні Ft, Fa, Fr.

Радіальна складова Fr лежить у горизонтальній площині і на схемі проектується в точку. Радіальні навантаження

на підшипник RrA , RrB |

|

|

|

|

|

||||

визначені |

|

звичним |

|

|

|

|

|

||

шляхом із умови рів- |

|

|

|

|

|

||||

новаги вала за рівнян- |

α |

|

|

|

|

||||

нями моментів. Відмі- |

|

|

|

|

|

||||

тимо, що RrA і RrB |

|

|

|

|

|

||||

прикладені |

у |

точках |

|

|

|

|

|

||

перетину |

контактних |

|

Ft |

|

|

|

|||

нормалей з віссю вала. |

|

|

|

|

|||||

двох |

Для |

визначення |

|

|

|

|

|

||

осьових |

наван- |

|

|

Рисунок 8.22 |

|

||||

тажень RaA і RaB ма- |

Fa |

SA |

SB |

Fa SA |

SB |

||||

ємо |

тільки |

одне |

рів- |

||||||

няння (рис.8.23, а) |

|

|

|

|

|

||||

∑ X = 0 |

або |

|

Fa |

RrA R |

RaB RrB |

RaA RrA |

RrB |

||

Fa − RaA + RaB |

= 0 .(8.12) |

aA |

B |

Fa |

B RaB |

||||

|

A |

A |

|||||||

|

У зальному |

ви- |

|

а) |

|

|

б) |

||

падку RrA ≠ RrB , |

тому |

|

|

|

|||||

|

|

Рисунок 8.23 |

|

||||||

для розв’язку потрібні |

|

|

|

|

|

||||

додаткові умови. Розглянемо їх. Нахил контактних ліній у радіальноупорних підшипниках приводить до того, що радіальне навантаження

Rr сприяє появі внутрішніх осьових сил S, які намагаються змістити в осьовому напрямку кільця підшипника. Цьому заважають упорні буртики вала і корпусу з відповідними реакціями RaA і RaB . Очевидно, що RaA ≥ S A і

RaB ≥ SB у противному разі кільця підшипника розійдуться. Окрім того, в

125

Розділ 8 |

Опори валів |

одному із підшипників має бути Rai = Si . Так як невідомо, у якому підшипнику виконується ця рівність, рівняння (8.12) розв’язуємо методом проб.

Наприклад, приRaA = S A маємо |

|

RaB = S A − Fa , |

(8.13) |

і якщо при цьому RaB ≥ SB , то осьові сили визначені вірно. Якщо RaB < SB , то приймають RaB = SB і визначають за рівнянням (8.12)

RaA = Fa + SB .

Тепер обов’язково виконується умова RaA ≥ S A , так як при RaA = S A

було RaB < SB .

При відсутності радіального зазору для кулькових підшипників

Si = eRri , |

(8.14) |

для підшипників з конічними роликами

Si = 0,83eRri . |

(8.15) |

При визначені осьових навантажень дворядних (здвоєних) радіальноупорних підшипників осьові складові S не враховуються.

У радіально-упорних підшипниках радіальні реакції вважаються прикладеними до вала у точках перетину нормалей (рис.8.22), проведених до середини контактуючих площадок. Відстань а між цією точкою і торцем підшипника для однорядних радіально-упорних підшипників

|

|

d + D |

|

|

|||

a = 0,5 B + |

|

|

tgα ; |

||||

2 |

|||||||

|

|

|

|||||

для однорядних роликових конічних підшипників |

|||||||

a = |

T |

+ |

(d + D)e |

. |

|||

|

|

||||||

2 |

|

6 |

|

|

|||

Величини В, Т, d, D, α вибирають із таблиць додатку Г. |

|||||||

Для опор валів циліндричних зубчастих |

передач перевагу слід надава- |

||||||

ти радіальним кульковим підшипникам як найдешевшим та простим в експлуатації. Їх успішно застосовують для опор, де осьове навантаження становить менше 25% від радіального (Ra/Rr<0,25). Якщо відношення (Ra/Rr>0,25), то рекомендують брати радіально-упорні кулькові або роликові. Конічні та черв’ячні колеса повинні бути точно і жорстко зафіксовані в осьовому напрямку. Кулькові радіальні підшипники мають малу жорсткість. Тому для опор валів черв’ячних і конічних силових передач використовують роликові конічні підшипники, які здатні сприймати значні осьові навантаження.

126

Розділ 9 |

Муфти |

9МУФТИ

9.1Призначення і класифікація муфт

Уприводах загального призначення з'єднання валів доцільно здійснювати стандартними муфтами, що мають різноманітний асортимент і досить високий технічний рівень. Вибір типу муфти визначається її функціональним призначенням і особливостями конструкції. Деякі загальні рекомендації тут полягають у наступному: 1) на швидкохідних валах, де діють невеликі крутні моменти але при пуску виникають значні динамічні і навіть ударні навантаження, встановлюють пружні компенсуючі муфти; 2) на тихохідних валах, що передають значні крутні моменти встановлюють жорсткі компенсуючі муфти, які мають високу навантажувальну здатність; 3) при наявності короткочасних перевантажень, дія яких може привести до руйнування деталей привода або технологічного устаткування, застосовуються запобіжні муфти; 4) для валів, осі яких мають значний перекіс, через неточність монтажу, або ж за умовами роботи механізму, (наприклад, карданний вал), використовуються шарнірні муфти; 5) якщо один з валів, які з'єднуються - ведучий є реверсивним, а інший - ведений повинен обертатися тільки в одному напрямку, застосовують обгінні муфти.

Усі муфти приводів поділяються за принципом роботи на три основні типи: механічні, електричні і гідравлічні. Дальше будемо розглядати тільки найпоширеніші механічні муфти. Механічні муфти діляться на чотири гру-

пи: некеровані, керовані, самокеровані і комбіновані. А кожна група ділиться на підгрупи. Нище розглянемо конструктивні особливості деяких найпоширеніших муфт із кожної підгрупи.

9.2Конструктивні особливості муфт і їх розрахунок

Стандартні муфти виготовляються у десяти кліматичних виконаннях і п'яти категорій розміщення, ГОСТ 15150-69. В умовних позначеннях муфт прийняті наступні позначення макрокліматичних районів : У - з помірним кліматом; УХЛ - з помірним і холодним кліматом; ТВ - з вологим тропічним кліматом і т.д. Категорії розміщення, що визначають умови, у яких будуть експлуатуватися муфти, позначаються цифрами: 1 - експлуатація на відкритому повітрі; 2 - експлуатація під навісом або у приміщеннях, де коливання температури і вологості повітря несуттєво відрізняються від коливань цих параметрів на відкритому повітрі (металеві приміщення без теплоізоляції, кузова, причепи...); 3 - експлуатація в закритих приміщеннях із природною вентиляцією без штучно регульованих кліматичних умов, де коливання температури і вологості повітря, а також вплив піску і пилу істотно менше, ніж на відкритому повітрі (металеві приміщення з теплоізоляцією, кам'яні і бетонні приміщення...) і т.д.

127