- •1.1. Поняття «фармацевтична технологія» та її основні завдання

- •1.2. Короткі історичні відомості про розвиток промислового виробництва ліків

- •1.3. Біофармація як новий теоретичний напрям

- •1.4. Принципи класифікації лікарських форм

- •2.1. Умови промислового випуску лікарських препаратів

- •2.2. Загальні принципи організації фармацевтичного виробництва

- •2.3. Терміни I визначення

- •2.4. Нормативно-технічна документація у промисловому виробництві ліків

- •2.5. Матеріальний баланс

- •2.6. Основні положення gmp

- •3.2. Теоретичні основи процесу розчинення

- •3.3. Типи розчинення

- •3.4. Теорія гідратації

- •3.5. Способи обтікання частинок рідиною

- •3.6. Характеристика розчинників

- •3.7. Водні розчини

- •3.8. Спиртові розчини

- •3.9. Гліцеринові розчини

- •3.10. Олійні (масляні) розчини

- •4.1. Класифікація I технологія виготовлення сиропів

- •4.1.1. Смакові сиропи

- •5.2. Особливості екстрагування рослинної сировини 3 клітинною структурою

- •5.3. Стадії процесу екстрагування I їх кількісні характеристики

- •5.4. Основні чинники впливу

- •5.6.2. Стандартизація

- •5.9. Екстракти-концентрати

- •6.1. Методи одержання ефірних масел

- •6.2. Визначення якості ефірних масел

- •7.2. Рослинні біологічно активні речовини, способи їх виділення

- •8.2. Розділення бар за допомогою мембран

- •8.4. Адсорбційно-хроматографічні методи

- •8.5. Гель-фільтрація

- •8.6. Гідрофобна хроматографія

- •8.9. Кристалізація

- •8.10. Екстракція в системах рідина—рідина

- •8.11. Одноступінчаста екстракція

- •9.1. Глибинне суспензійне культивування

- •9.2. Промислове виробництво бар 13 культури клітин рослин

- •10.1. Біогенні стимулятори, їхні властивості та умови продукування

- •10.2. Сучасні відомості про хімічну природу біогенних стимуляторів

- •10.3. Біогенні препарати рослинного походження

- •10.4. Біостимулятори тваринного походження

- •10.6. Стандартизація препаратів біогенних стимуляторів

- •10.7. Препарати 13 свіжих рослин

- •10.8. Способи одержання соків 13 свіжої рослинної сировини

- •10.9. Згущені соки

- •10.10. Сухі соки

- •10.11. Екстракційні препарати 13 свіжих рослин

- •11.1. Препарати підшлункової залози

- •11.3. Препарати гіпофіза

- •12.1. Виробництво ферментів 13 сировини тваринного походження

- •12.2. Виробництво ферментів 3 рослинної сировини

- •12.3. Виробництво фармацевтичних препаратів на основі мікробіологічного синтезу. Ферменти

- •13.1. Класифікація зборів

- •13.2. Приготування зборів

- •13.3. Окрема технологія зборів

- •13.4. Порошки (pulveres)

- •13.5. Технологія порошків

- •13.6. Окрема технологія I номенклатура порошків

- •14.2. Характеристика таблеток

- •14.3. Класифікація таблеток

- •14.4. Властивості порошкоподібних лікарських субстанцій

- •14.5. Основні групи допоміжних речовин у виробництві таблеток

- •14.6. Технологічний процес виробництва таблеток

- •14.7. Типи таблеткових машин

- •14.8. Чинники, що впливають на основні якості таблеток — механічну міцність, розпадання I середню масу

- •14.9. Вплив допоміжних речовин I виду грануляції на біодоступність лікарських речовин 13 таблеток

- •14.11. Формовані (тритураційні) таблетки

- •14.16. Гранули. Мікродраже. Спансули. Драже

- •15.1. Будова мікрокапсул

- •15.2. Характеристика оболонок мікрокапсул

- •15.4. Стандартизація мікрокапсул

- •15.5. Лікарські форми, одержані на основі мікрокапсул

- •16.1. Сучасна класифікація I загальна характеристика

- •16.2. Характеристика основних I допоміжних речовин

- •16.3. Виробництво желатинових капсул

- •16.4. М'які желатинові капсули

- •16.5. Тверді желатинові капсули

- •16.7. Контроль якості

- •16.8. Ректальні желатинові капсули

- •16.9. Чинники, що впливають на біологічну доступність лікарських речовин у желатинових капсулах

- •17.1. Промислове виробництво суспензій I емульсій

- •17.2. Оцінка ефективності перемішування

- •18.1. Загальні відомості

- •18.2. Сучасні вимоги до мазей

- •18.3. Вимоги до мазевих основ

- •18.4. Класифікація мазевих основ

- •18.5. Технологія виготовлення мазей на фармацевтичних підприємствах

- •18.8. Зберігання

- •19.1. Загальна характеристика. Класифікація. Вимоги

- •19.2. Створення умов для виробництва стерильної продукції

- •19.3. Промислове виробництво первинних упаковок для стерильної продукції

- •19.4. Підготовка посудин до наповнення I пакувальних матеріалів

- •19.4.1. Підготовка ампул до наповнення

- •19.5. Вимоги до вихідних речовин

- •19.7. Розчинники для стерильних

- •I асептично виготовлених лікарських

- •19.11. Виробництво за асептичних умов

- •19.13. Методи контролю якості парентеральних лікарських засобів

- •19.14. Маркування I пакування

- •20.1. Класифікація очних лікарських форм та вимоги до них

- •20.2. Очні краплі

- •20.3. Проблеми виробництва очних крапель в оптимальній упаковці

- •20.6. Очні вставки

- •20.7. Очні спреї

- •20.8. Контроль якості очних лікарських форм

- •20.9. Особливості технології виготовлення очних ліків

- •21.1. Визначення. Загальні властивості

- •21.3. Способи одержання супозиторіїв

- •21.5. Перспективи розвитку ректальних лікарських форм

- •22.1. Загальна характеристика I класифікація пластирів

- •22.2. Гірчичники

- •23.1. Історія створення. Переваги I вади

- •23.2. Характеристика I класифікація лікарських засобів, що знаходяться під тиском

- •23.3. Контейнери I клапанно- розпилювальні пристрої

- •23.4. Пропеленти, які застосовуються для створення лікарських засобів, що знаходяться під тиском

- •23.7. Виготовлення контейнерів. Способи наповнення їх пропелентом

- •23.8. Стандартизація та умови

- •23.9. Нові упаковки для лікарських засобів, що знаходяться під тиском

- •24.1. Особливості технології лікарських форм для дітей

- •24.3. Склад I технологія лікарських форм для дітей

- •25.2. Види споживчої тари для різних лікарських форм

- •26.1. Нові лікарські форми. Загальна характеристика та класифікація

- •26.2. Пероральні терапевтичні системи

- •26.3. Трансдермальні терапевтичні системи

- •26.4. Очні терапевтичні системи

- •26.5. Внутрішньопорожнинш терапевтичні системи

- •26.8. Системи 13 спрямованою доставкою лікарських речовин

- •26.9. Прогнозування розвитку лікарських форм

- •Глава 1.Загальні питання технології ліків заводського

- •Глава 6. Ефірні масла (є.В.Гладух) 127

- •Глава 7. Максимально очищені препарати (новогаленові) і препарати індивідуальних речовин (л. I. Богуславська) 139

- •Глава 8. Способи очищення біологічно активних речовин (бар) рослинного, тваринного походження, одержаних на основі біосинтезу (л.І.Богуславська) 173

- •Глава 9. Виробництво препаратів з культури тканин і рослинних клітин (л. I. Богуславська, д.В.Рибачук) 20°

- •Глава 10. Препарати біогенних стимуляторів. Препарати із свіжої рослинної сировини (л. M. Хохлова, b.I. Чуєшов) 215

- •Глава 11. Препарати гормонів (л.М.Хохлова, b.I. Чуєшов).... 238

- •Глава 12. Препарати ферментів (л.І.Богуславська,

- •Глава 14. Таблетки (є.В.Гладух,п.Д.Пашнєв) 305

- •Глава 20. Очні лікарські засоби (л. M. Хохлова, I. В. Сайко) .... 577

- •Глава21. Супозиторп(о.О.Ляпунова) 608

- •Глава22. Пластирі.Гірчичники (о.О.Ляпунова) 625

- •Глава 23. Лікарські засоби, що знаходяться під тиском

- •Глава 24. Лікарські форми для дітей

- •Глава 25. Тара й упаковка (і.В.Сайко, л.М.Хохлова) 670

- •Глава 26. Досягнення фармацевтичних технологій в галузі створення нових готових лікарських препаратів (b.I. Чуешов) 691

14.4. Властивості порошкоподібних лікарських субстанцій

Властивості вихідних лікарських речовин багато в чому визначають раціональний спосіб таблетування. Як вихідні матеріали застосовують сипучі речовини у вигляді порошкоподібних (розмір частинок 0,2 мм) або гранульованих (розмір частинок від 0,2 до 3 мм) форм, які мають такі властивості:

фізичні — щільність, форма, розмір і характер поверхні частинок, питома поверхня частинок, сили адгезії (злипання на поверхні) і когезії (злипання частинок усередині тіла), поверхнева активність, температура плавлення і т. ін.;

хімічні —розчинність, реакційна здатність тощо;

технологічні —об'ємна щільність, ступінь ущільнення, сипкість, вологість, фракційний склад, дисперсність, пористість, пресованість та ін.;

структурно-механічні — пластичність, міцність, пружність, в'язкість кристалічних ґраток тощо.

Ці властивості часто поділяють на дві великі групи: фізико-хімічні і технологічні.

14.4.1. ФІЗИКО-ХІМІЧНІ ВЛАСТИВОСТІ

Форма і розмір частинок. Порошкоподібні лікарські субстанції є грубо дисперсійними системами і складаються з частинок різних форм і розмірів. Більшість із них є кристалічними системами; аморфний стан зустрічається рідше.

У багатьох лікарських препаратів частинки анізодіаметричні (несиметричні, різноосні). Вони можуть бути подовженої форми, коли довжина значно перевищує поперечні розміри (палички, голки і т. n.),або пластинчастими, коли довжина і ширина значно більші за товщину (пластинки, лусочки, таблички, листочки тощо). Менша частина порошкоподібних речовин має частинки ізодіаметричні (симетричні, рівноосні) — це кулеподібні утворення, брилки, багатогранники і т. ін.

Форма і розмір частинок порошків залежать: у кристалічних речовин (хіміко-фармацевтичні препарати) — від структури кристалічних ґраток та умов росту частинок у процесі кристалізації, у здрібнених рослинних матеріалів — від анатомо-морфологічних особливостей подрібнених органів рослин і типу здрібнювальної машини.

Розмір частинок порошків визначають за їх довжиною і шириною, які вимірюють за допомогою мікроскопа, оснащеного мікрометричною сіткою, при збільшенні в 400 або 600 разів.

312

313

Форму частинок установлюють за відношенням середньої довжини частинок до середньої ширини. При цьому методі частинки умовно поділяють на три основні види: видовжені — відношення довжини до ширини — більш ніж 3 : 1; пластинчасті — довжина перевищує ширину і товщину, але не більш ніж у 3 рази; рівно-вісні — мають кулеподібну, багатогранну форму, близьку до ізо-діаметричної.

Існує шість кристалічних систем: кубічна, гексагональна, тетрагональна, ромбічна, моноклінічна, триклінічна.

Найбільшу кількість серед кристалічних продуктів складають речовини: моноклінічної системи близько 40,кубічної — 10,гексагональної — 7,тетрагональної — 5,ромбічної — 28,триклінічної — 10 %.

Відомо, що тільки речовини, які належать до кубічної системи, пресуються безпосередньо в таблетки, тобто прямим пресуванням, без грануляції і допоміжних речовин (натрію хлориду, калію броміду).

Звичайно порошки, які мають форму частинок у вигляді паличок, характеризуються дрібнодисперсійністю, добрим ущільненням і достатньою пористістю (анальгін, норсульфазол, акрихін та ін.).

Порошки з рівноосною формою частинок — крупнодисперсні, із малим ступенем ущільнення, незначною пористістю (лактоза, гексаметилентетрамін, салол). Чим складніша поверхня частинок порошку, тим більша зчіплюваність і менша сипкість, і навпаки.

Фізичні властивості порошків визначаються питомою і контактною поверхнею і дійсною щільністю.

Питома поверхня —сумарна поверхня, яку займає порошкоподібна речовина, а контактна поверхня —поверхня, яка утворюється при зіткненні між собою частинок порошку.

Дійсна щільність порошку визначається відношенням маси препарату до його об'єму при нульовій пористості порошку. Як порівняння використовують будь-яку рідину, яка змочує, але не розчиняє порошок. Визначення проводять за допомогою волюметра (пікнометра для порошкоподібних твердих речовин). Дійсну щільність (p, кг/м3) порошку визначають за формулою:

де m —маса речовини, г;

p—густина рідини, г/см3;

тх —маса волюметра з речовиною, г;

т2 —маса волюметра з рідиною і речовиною, г.

За коефіцієнтом контактного тертя (f) побічно роблять висновок про абразивність таблетованої маси. Чим більше його значення, тим більш стійким до зносу має бути прес-інструмент таблеткових машин.

Для таблетування важливе значення мають також хімічні властивості вихідних речовин, такі як: наявність кристалізаційної води, розчинність, змочуваність і гігроскопічність.

Змочуваність. Під змочуваністю порошкоподібних лікарських речовин мається на увазі їхня спроможність взаємодіяти з різними рідинами (ліофільність) і насамперед із водою (гідрофільність). На поверхні твердих частинок лікарських субстанцій міститься та або інша кількість гідрофільних груп (—ОН, —COOH і т. под.) або кисневих атомів, що є структурними елементами їхніх кристалічних ґраток, тому змочуваність поверхні порошків має різну величину залежно від інтенсивності взаємодії міжмолекулярних сил. Візуально схильність поверхні порошків до змочування водою виявляється: а) повним змочуванням — рідина цілком розтікається по поверхні порошку; б) частковим змочуванням — вода частково розтікається по поверхні; в) повним незмочуванням — крапля води не розтікається, зберігаючи форму, близьку до сферичної. Гідрофобні (незмочувані водою) речовини можуть добре змочуватися іншими рідинами —наприклад органічними розчинниками.

Ліофільність таблетованих порошкоподібних речовин визначається коефіцієнтом фільності, що являє собою відношення питомої теплоти змочування полярною рідиною (водою) до питомої теплоти змочування неполярною рідиною. Відомо, що утворення на поверхні твердої частинки мономолекулярного шару рідини, що змочує, завжди супроводжується виділенням так званої теплоти змочування.

Практичне значення змочування полягає в тому, що в таблетку, отриману пресуванням добре змочуваних водою речовин, легко проникає вода, і це прискорює розпадання таблетки.

Гігроскопічність. Якщо пружність парів у повітрі більша, ніж їхня пружність на поверхні твердих частинок, то порошкоподібна маса, підготовлена до таблетування, почне вбирати пару з повітря і розпливатися в поглиненій воді. Кінетику вологопоглинання визначають масовим методом у звичайних (нормальних) умовах, в екстремальних (ексикаторі над водою — 100%-ва відносна вологість) або ж у кліматичній камері.

Якщо субстанція дуже гігроскопічна, то це зумовлює застосування допоміжних речовин —вологостимуляторів.

Кристалізаційна вода. Молекули кристалізаційної води визначають механічні (міцність, пластичність) і термічні (залежність від температури повітряного середовища) властивості кристала,

314

315

суттєво впливають на поведінку кристала під тиском. Явище «цементації» також тісно пов'язане з наявністю кристалізаційної води в таблетованих субстанціях.

Електричні властивості. Явище електризації порошкоподібних лікарських речовин при їх обробці і пресуванні дають підставу зробити висновок, що, розглядаючи природу зв'язку частинок у таблетках, окрім деформаційних, необхідно брати до уваги також діелектричні характеристики. При механічній дії до поляризації будуть схильні всі асиметричні кристали, які містять полярні групи у своїй структурі або в адсорбційній водяній плівці. Для неполярних речовин утворення поверхневих зарядів неможливе.

14.4.2. ТЕХНОЛОГІЧНІ ВЛАСТИВОСТІ

Технологічні властивості порошкоподібних лікарських речовин залежать від їхніх фізико-хімічних властивостей.

Фракційний (гранулометричний) склад, або розподіл частинок порошку за розмірами, впливає на ступінь його сипкості, а отже, на ритмічну роботу таблеткових машин, стабільність маси одержуваних таблеток, точність дозування лікарської речовини, а також на якісні характеристики таблеток (зовнішній вигляд, розпадання, міцність тощо).

Найбільш швидким і зручним методом визначення дисперсності є ситовий аналіз. Техніка цього аналізу полягає в тому, що 100,0г досліджуваного порошку просівають через набір сит (діаметр отворів 2,0; 1,0; 0,5; 0,25і 0,1мм). Наважку матеріалу поміщають на найбільше (верхнє) сито і весь комплект сит струшують (вручну або на віброустановці) протягом 5 хв, а потім знаходять масу кожної фракції і її відсотковий вміст.

Дослідження фракційного складу фармацевтичних порошків, що підлягають таблетуванню, показали: більшість із них містить в основному дрібну фракцію (менше 0,2мм) і тому мають погану сипкість. Вони погано дозуються за об'ємом на таблеткових машинах, таблетки утворюються неоднаковими за масою і міцністю. Фракційний склад порошків можна змінити за допомогою спрямованого гранулювання, що дозволяє одержати певну кількість великих фракцій.

Важливим є визначення таких об'ємних показників порошків, як насипна щільність, насипний об'єм.

Ці показники визначають за методиками ДФУ (п. 2.9.15).

При таблетуванні найважливішими технологічними властивостями є плинність, спресовуваність і ковзання, що дозволяє легко виштовхувати таблетку з матриці.

Плинність (текучість, сипкість) —здатність порошкоподібної системи висипатися з лійки або «текти» під дією сили власної

ваги і забезпечувати рівномірне заповнення матричного каналу. Матеріал, що має погану сипкість у лійці, прилипає до її стінок і порушує ритм його надходження в матрицю. Це призводить до того, що задана маса і щільність таблеток будуть коливатися.

Сипкість визначають за методикою ДФУ(п. 2.9.16).

Цим самим методом визначають також кут природного укосу —кут між твірною конуса сипкого матеріалу і горизонтальною площиною. Кут природного укосу змінюється в широких межах —від 25до 30°для добре сипких матеріалів і 60—70°для зв'язаних матеріалів.

Плинність порошків є комплексною характеристикою, зумовленою дисперсністю і формою частинок, вологістю мас, гранулометричним складом. Ця технологічна характеристика може бути використана при виборі технології таблетування. Порошкоподібні суміші, які містять 80—100 % дрібної фракції (розмір частинок менше 0,2 мм), погано дозуються, тому необхідно проводити спрямоване укрупнення частинок таких мас, тобто гранулювання. Якщо дрібної фракції міститься до 15 %, можливе використання методу пресування.

Спресовуваність — здатність частинок порошку до когезії під тиском, тобто здатність частинок під дією сил електромагнітної природи (молекулярних, адсорбційних, електричних) і механічних зачеплень до взаємного притягання і зчеплення з утворенням стійкого міцного спресованого продукта.

Безпосередніх методів визначення спресовуваності немає.

Спресовуваність характеризується міцністю модельної таблетки після зняття тиску. Чим краще спресовуваність порошку, тим вища міцність таблетки. Якщо спресовуваність погана, таблетка утворюється неміцною, а іноді й зовсім руйнується при виштовхуванні з матриці.

При визначенні спресовуваності порошку (грануляту) наважку масою 0,3або 0,5г пресують у матриці за допомогою пуансонів діаметром 9мм і 11мм на гідравлічному пресі при тискові 120МПа. Отриману таблетку зважують на торсійних вагах, висоту вимірюють мікрометром і коефіцієнт спресованості (Кс, г/мм) обчислюють за формулою:

де: m —маса таблетки, г;

h —висота таблетки, мм.

Спресовуваність може бути оцінена за міцністю таблетки на стиск. Міцність визначається на приладах ХНДХФІ або TBTфірми «Ервека» і виражають у ньютонах на квадратний сантиметр.

316

317

Чим вища міцність таблетки, тим краща спресовуваність і формів-ність таблеткової маси.

Установлено, що для речовин з міцністю таблеток:

вище 70Н/см2 застосовуються чисті розчинники для процесу грануляції; якщо ж це крупнодисперсні порошки з гарною сипкістю, то вони пресуються безпосередньо, тобто прямим пресуванням;

40—70 Н/см2 досить застосування звичайних зв'язувальних речовин;

10—40 Н/см2 необхідно застосувати високоефективні зв'язувальні речовини.

За результатами визначення спресовуваності таблеткових мас роблять висновок про технологію таблетування.

Сила виштовхування таблеток із матриці. Для виштовхування запресованої таблетки з матриці потрібно прикласти силу, щоб перебороти тертя і зчеплення між бічною поверхнею таблетки і стінкою матриці. Враховуючи величину сили виштовхування, прогнозують добавки антифракційних (ковзних або мастильних) речовин. При визначенні сили виштовхування наважку порошку масою 0,3або 0,5г пресують у матриці з діаметром відповідно 9або 11мм на гідравлічному пресі при тискові 120МПа. Виштовхування запресованої таблетки роблять нижнім пуансоном. При цьому на манометрі преса реєструється виштовхувальне зусилля.

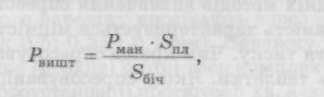

Розрахунок виштовхувального зусилля здійснюють за формулою:

де Рвишт—тиск виштовхування, МПа; Рман —показання манометра, МПа; Snji—площа плунжера, м2; S6i4—площа бічної поверхні таблетки, м2. Площа бічної поверхні таблетки розраховується за формулою:

![]()

де г —радіус таблетки, м;

h —висота таблетки, м.

Природа зв'язку частинок у таблетках. Таблетування засноване на використанні властивостей порошкоподібних лікарських речовин ущільнюватися та зміцнюватися під тиском. При цьому слабкоструктурний матеріал перетворюється у зв'язнодисперсій-ну систему з певною величиною пористості. Така система багато в чому близька за своїми властивостями до компактного тіла, в якому діють певні сили зчеплення.

Спресовуваність порошку, як уже зазначалося раніше, це здатність його частинок до когезії та адгезії під тиском, тобто здатність частинок речовини під дією сил різної природи і механічних зачеплень до взаємного притягання і зчеплення з утворенням міцної компактної таблетки. Під тиском частинки порошку немов спаюються, злипаються, зчіплюються між собою; і слабкострук-турна дисперсна система перетворюється в однорідне тверде тіло.

Запропоновано три теорії пресування (або таблетування): механічну, капілярно-колоїдну та електростатичну.

Механічна теорія. Пресування є важливою операцією при виготовленні таблеток. У сучасних промислових пресах здійснюється двостороннє стиснення порошку верхнім і нижнім пуансонами. Під час руху пуансонів у матриці відбувається ступінчаста зміна стану порошку, зображена на рис. 14.1.

Весь процес пресування розбивається на три стадії пресування: 1)ущільнення (підпресовування), 2)утворення компактного тіла, 3)об'ємне стиснення утвореного компактного тіла.

У кожній із цих стадій проходять характерні для неї механічні процеси. На початку стиску відбувається перерозподіл частинок: малі частинки укладаються в проміжках між великими та орієнтуються в напрямах, котрі забезпечують максимальний опір стискування (ділянки А і В). Зусилля при цьому незначні, ущільнення стає помітним уже при малих стисках. Подана енергія в основному витрачається на подолання внутрішнього (між частинка-ми) і зовнішнього (між частинками і стінками матриці) тертя.

При збільшенні стиску в ділянці BCвідбувається інтенсивне ущільнення матеріалу за рахунок заповнення пустот і еластичної деформації частинок, що сприяє більш компактному їх упакову-

318

319

ванню. На цій стадії пресування із сипкого матеріалу утворюється компактне пористе тіло, яке має достатню механічну міцність.

Після того, як частинки будуть щільно стиснуті в точках контакту, спостерігають пластичну деформацію (відрізок CD). Ha цій стадії при високих значеннях величини стиску, коли механічна міцність таблеток змінюється мало, очевидно, відбувається об'ємне стиснення частинок і гранул порошку без помітного збільшення контактних поверхонь.

Насправді між трьома стадіями немає чітких меж, тому що процеси, які проходять у другій стадії, мають місце в першій і третій стадіях і можна говорити тільки про переважну роль окремих процесів у кожній із них.

Подальше збільшення стиску спричиняє руйнацію кристалів і утворенню нових площин і поверхонь контактів.

Багато дослідників вважають, що механічний зв'язок у таблетці зумовлений площею контактних поверхонь, а також взаємним переплетенням і зачепленням поверхневих виступів і нерівностей частинок під тиском. Завдяки прикладеному тискові частинки зрушуються, ковзають одна по одній і вступають у більш тісний контакт; симетричні ковзають легше, ніж шорсткуваті та анізодіа-метричні, але останні створюють більше зачеплень і тому надають пресованій таблетці значної міцності. Унаслідок ущільнення порошку під тиском збільшується контакт між частинками, спричинений їх необоротною деформацією. Необоротні деформації можуть бути пластичними і крихкими. При пластичній деформації змінюється форма частинок, але не порушується їх структурна цілісність, при крихких деформаціях обламуються виступи на поверхні частинок або самі частинки дробляться на менші. У цьому разі, чим міцніша і еластичніша частинка, тим більша ймовірність, що навіть при високих тисках вона збереже свою цілісність.

Міцність зв'язків частинок у структурі таблеток із м'яких елементів значно нижча за міцність із твердих. У першому випадку після деформації частинок яскравіше виявляються тиксотропні явища, тобто тиксотропне відновлення зруйнованих зв'язків під тиском інтенсивного броуновського руху. У другому — міцність зчеплення визначається зачепленнями і переплетеннями при пластичній деформації твердих частинок, які забезпечують жорсткий каркас таблетки з меншим кінетичним рівнянням тиксотропного відновлення зв'язків.

Механічна теорія не дає повного уявлення про механізм утворення зв'язків у фармацевтичних композиціях.

До механічної теорії структуроутворення таблеток примикає теорія «спікання». Згідно з цією теорією деякі речовини мають

низьку температуру плавлення. Унаслідок розігрівання прес-ін-струмента в процесі пресування і тертя частинок між собою ці речовини частково підплавляються, що сприяє злипанню часток.

Капілярно-коло'щна теорія. Згідно з теорією П. О. Ребіндера, сили міжповерхневої взаємодії здебільшого визначаються характером твердих і наявністю рідких фаз. Міцність структурованих систем залежить від кількості води і її розташування. У гідрофільних речовинах адсорбційна вода з товщиною плівки до 3нм унаслідок наявності на поверхні частинок ненасиченого молекулярного силового поля є міцнозв'язаною. Вона не може вільно переміщуватися і не забезпечує адгезії між частинками, але і не перешкоджає силам зчеплення. При збільшенні вологості утворюється більш товстий, але менш міцний шар води, тому що через нього діють ван-дер-ваальсові сили молекулярного притягання, різною мірою ослаблені відстанню. Прошарки води в місцях контакту відіграють також роль поверхнево-активного мастила і визначають рухливість частинок структури та її пластичність у цілому під тиском. Чим тонший шар рідини, що обволікає тверді частинки, тим дужче виявляється дія молекулярних сил зчеплення. У цьому разі виявляється, що в пористій структурі таблеток капілярна система заповнена водою. Оскільки в таблетках діаметр капілярів складає 10_6—10~7см, то після зняття тиску стиснуті капіляри прагнуть розширитися і, за законом капілярного всмоктування, поглинути витиснену воду. Оскільки всмоктувальна сила в капілярних системах із радіусом 10~6 см дорівнює приблизно 14,7 мН/м2, то при малій довжині капілярів у них створюється негативний тиск, що спричиняє стиснення стінок капілярів, а отже, і збільшення сил адгезії.

Електростатична теорія зчеплення частинок. Капілярно-колоїдна теорія припускає також наявність молекулярних сил зчеплення, які мають електричну природу і складаються із сукупної електростатичної взаємодії різнойменних зарядів і квантово-механічного ефекту притягання.

Енергія адгезії, як одна з форм міжмолекулярної взаємодії, особливо виявляється за наявності полярних сполук. На поверхні частинок порошкоподібних лікарських речовин є активні групи, що містять кисень, вільні радикали та інші функціональні групи, які мають певну силу взаємодії. Тому в процесі формування таблеток зчеплення частинок під дією ван-дер-ваальсових сил і величина адгезії будуть максимальними в тому разі, якщо молекули дотичних поверхонь можуть максимально контактувати.

Сучасна молекулярна фізика поділяє молекулярні сили на дисперсійні, індукційні та електростатичні. На частку дисперсійних припадає близько 100 %величини когезійних сил, але вони

320

321

є неполярними і не залежать від наявності або відсутності електричного заряду. Індукційні сили розглядаються як полярні, і якщо полярність речовини незначна, то ними можна знехтувати. Електростатичні сили характеризуються активністю позитивних і негативних зарядів на поверхні молекул речовини. Вони особливо активізуються при обробці поверхні матеріалами, що проводять електричний струм (вода, поверхнево-активні речовини), унаслідок чого утворюється подвійний електричний шар іонів протилежного значення. Для неполярних речовин електричний механізм адгезії виключається.

Зчеплення різних речовин із металом прес-інструмента з точки зору електростатичних сил зумовлене тим, що з наближенням електричного заряду до поверхні металу він поляризується; і електричне поле, що утворюється, спричиняє ще більше зчеплення. Отже полярні речовини забезпечують найміцніше зчеплення з металевими поверхнями.

Електричні властивості твердих дисперсних систем визначаються їхніми фізико-хімічними властивостями. У більшості порошкоподібних лікарських речовин діелектрична проникність незначна і знаходиться в межах 4,12—6,85,що свідчить про порівняно невелику їхню поляризацію і провідність. За цими значеннями таблетовані речовини, можна віднести до категорії характерних твердих діелектриків — асиметричних кристалів із молекулярним зв'язком і певним вмістом полярних груп, зокрема, гідроксилів ОН~, які входять у структуру молекули або до складу адсорбційної плівки води. Такі речовини якоюсь мірою поляризуються за умови механічної дії, і на поверхні їхніх частинок утворюються заряди. Факти явища електризації порошкоподібних лікарських речовин при їх обробці і пресуванні дозволяють зробити висновок, що діелектричні характеристики поряд із деформаційними також необхідно враховувати, розглядаючий механізм зв'язку частинок у таблетках. При вивченні електричних властивостей порошкоподібних лікарських речовин виявилося, що в процесі пресування одночасно з орієнтацією частинок, тертям поверхонь, стисненням у будь-якому напрямку відбувається їхня поляризація і виникають поверхневі заряди. При зіткненні частинок між собою або зі стінкою матриці електричні заряди, які знаходяться на поверхні, притягають однакові за величиною і протилежні за знаком заряди. На межі виникає контактна різниця потенціалів, величина якої залежить від електропровідності поверхонь частинок, що контактують, і густини зарядів. Збільшення контактної різниці потенціалів незмінно призводить до збільшення сил когезії. Когезійна здатність гідрофільних речовин значно більша, оскільки вони мають більшу поверхневу електропровідність, гідрофобних — менша.