- •1.1. Поняття «фармацевтична технологія» та її основні завдання

- •1.2. Короткі історичні відомості про розвиток промислового виробництва ліків

- •1.3. Біофармація як новий теоретичний напрям

- •1.4. Принципи класифікації лікарських форм

- •2.1. Умови промислового випуску лікарських препаратів

- •2.2. Загальні принципи організації фармацевтичного виробництва

- •2.3. Терміни I визначення

- •2.4. Нормативно-технічна документація у промисловому виробництві ліків

- •2.5. Матеріальний баланс

- •2.6. Основні положення gmp

- •3.2. Теоретичні основи процесу розчинення

- •3.3. Типи розчинення

- •3.4. Теорія гідратації

- •3.5. Способи обтікання частинок рідиною

- •3.6. Характеристика розчинників

- •3.7. Водні розчини

- •3.8. Спиртові розчини

- •3.9. Гліцеринові розчини

- •3.10. Олійні (масляні) розчини

- •4.1. Класифікація I технологія виготовлення сиропів

- •4.1.1. Смакові сиропи

- •5.2. Особливості екстрагування рослинної сировини 3 клітинною структурою

- •5.3. Стадії процесу екстрагування I їх кількісні характеристики

- •5.4. Основні чинники впливу

- •5.6.2. Стандартизація

- •5.9. Екстракти-концентрати

- •6.1. Методи одержання ефірних масел

- •6.2. Визначення якості ефірних масел

- •7.2. Рослинні біологічно активні речовини, способи їх виділення

- •8.2. Розділення бар за допомогою мембран

- •8.4. Адсорбційно-хроматографічні методи

- •8.5. Гель-фільтрація

- •8.6. Гідрофобна хроматографія

- •8.9. Кристалізація

- •8.10. Екстракція в системах рідина—рідина

- •8.11. Одноступінчаста екстракція

- •9.1. Глибинне суспензійне культивування

- •9.2. Промислове виробництво бар 13 культури клітин рослин

- •10.1. Біогенні стимулятори, їхні властивості та умови продукування

- •10.2. Сучасні відомості про хімічну природу біогенних стимуляторів

- •10.3. Біогенні препарати рослинного походження

- •10.4. Біостимулятори тваринного походження

- •10.6. Стандартизація препаратів біогенних стимуляторів

- •10.7. Препарати 13 свіжих рослин

- •10.8. Способи одержання соків 13 свіжої рослинної сировини

- •10.9. Згущені соки

- •10.10. Сухі соки

- •10.11. Екстракційні препарати 13 свіжих рослин

- •11.1. Препарати підшлункової залози

- •11.3. Препарати гіпофіза

- •12.1. Виробництво ферментів 13 сировини тваринного походження

- •12.2. Виробництво ферментів 3 рослинної сировини

- •12.3. Виробництво фармацевтичних препаратів на основі мікробіологічного синтезу. Ферменти

- •13.1. Класифікація зборів

- •13.2. Приготування зборів

- •13.3. Окрема технологія зборів

- •13.4. Порошки (pulveres)

- •13.5. Технологія порошків

- •13.6. Окрема технологія I номенклатура порошків

- •14.2. Характеристика таблеток

- •14.3. Класифікація таблеток

- •14.4. Властивості порошкоподібних лікарських субстанцій

- •14.5. Основні групи допоміжних речовин у виробництві таблеток

- •14.6. Технологічний процес виробництва таблеток

- •14.7. Типи таблеткових машин

- •14.8. Чинники, що впливають на основні якості таблеток — механічну міцність, розпадання I середню масу

- •14.9. Вплив допоміжних речовин I виду грануляції на біодоступність лікарських речовин 13 таблеток

- •14.11. Формовані (тритураційні) таблетки

- •14.16. Гранули. Мікродраже. Спансули. Драже

- •15.1. Будова мікрокапсул

- •15.2. Характеристика оболонок мікрокапсул

- •15.4. Стандартизація мікрокапсул

- •15.5. Лікарські форми, одержані на основі мікрокапсул

- •16.1. Сучасна класифікація I загальна характеристика

- •16.2. Характеристика основних I допоміжних речовин

- •16.3. Виробництво желатинових капсул

- •16.4. М'які желатинові капсули

- •16.5. Тверді желатинові капсули

- •16.7. Контроль якості

- •16.8. Ректальні желатинові капсули

- •16.9. Чинники, що впливають на біологічну доступність лікарських речовин у желатинових капсулах

- •17.1. Промислове виробництво суспензій I емульсій

- •17.2. Оцінка ефективності перемішування

- •18.1. Загальні відомості

- •18.2. Сучасні вимоги до мазей

- •18.3. Вимоги до мазевих основ

- •18.4. Класифікація мазевих основ

- •18.5. Технологія виготовлення мазей на фармацевтичних підприємствах

- •18.8. Зберігання

- •19.1. Загальна характеристика. Класифікація. Вимоги

- •19.2. Створення умов для виробництва стерильної продукції

- •19.3. Промислове виробництво первинних упаковок для стерильної продукції

- •19.4. Підготовка посудин до наповнення I пакувальних матеріалів

- •19.4.1. Підготовка ампул до наповнення

- •19.5. Вимоги до вихідних речовин

- •19.7. Розчинники для стерильних

- •I асептично виготовлених лікарських

- •19.11. Виробництво за асептичних умов

- •19.13. Методи контролю якості парентеральних лікарських засобів

- •19.14. Маркування I пакування

- •20.1. Класифікація очних лікарських форм та вимоги до них

- •20.2. Очні краплі

- •20.3. Проблеми виробництва очних крапель в оптимальній упаковці

- •20.6. Очні вставки

- •20.7. Очні спреї

- •20.8. Контроль якості очних лікарських форм

- •20.9. Особливості технології виготовлення очних ліків

- •21.1. Визначення. Загальні властивості

- •21.3. Способи одержання супозиторіїв

- •21.5. Перспективи розвитку ректальних лікарських форм

- •22.1. Загальна характеристика I класифікація пластирів

- •22.2. Гірчичники

- •23.1. Історія створення. Переваги I вади

- •23.2. Характеристика I класифікація лікарських засобів, що знаходяться під тиском

- •23.3. Контейнери I клапанно- розпилювальні пристрої

- •23.4. Пропеленти, які застосовуються для створення лікарських засобів, що знаходяться під тиском

- •23.7. Виготовлення контейнерів. Способи наповнення їх пропелентом

- •23.8. Стандартизація та умови

- •23.9. Нові упаковки для лікарських засобів, що знаходяться під тиском

- •24.1. Особливості технології лікарських форм для дітей

- •24.3. Склад I технологія лікарських форм для дітей

- •25.2. Види споживчої тари для різних лікарських форм

- •26.1. Нові лікарські форми. Загальна характеристика та класифікація

- •26.2. Пероральні терапевтичні системи

- •26.3. Трансдермальні терапевтичні системи

- •26.4. Очні терапевтичні системи

- •26.5. Внутрішньопорожнинш терапевтичні системи

- •26.8. Системи 13 спрямованою доставкою лікарських речовин

- •26.9. Прогнозування розвитку лікарських форм

- •Глава 1.Загальні питання технології ліків заводського

- •Глава 6. Ефірні масла (є.В.Гладух) 127

- •Глава 7. Максимально очищені препарати (новогаленові) і препарати індивідуальних речовин (л. I. Богуславська) 139

- •Глава 8. Способи очищення біологічно активних речовин (бар) рослинного, тваринного походження, одержаних на основі біосинтезу (л.І.Богуславська) 173

- •Глава 9. Виробництво препаратів з культури тканин і рослинних клітин (л. I. Богуславська, д.В.Рибачук) 20°

- •Глава 10. Препарати біогенних стимуляторів. Препарати із свіжої рослинної сировини (л. M. Хохлова, b.I. Чуєшов) 215

- •Глава 11. Препарати гормонів (л.М.Хохлова, b.I. Чуєшов).... 238

- •Глава 12. Препарати ферментів (л.І.Богуславська,

- •Глава 14. Таблетки (є.В.Гладух,п.Д.Пашнєв) 305

- •Глава 20. Очні лікарські засоби (л. M. Хохлова, I. В. Сайко) .... 577

- •Глава21. Супозиторп(о.О.Ляпунова) 608

- •Глава22. Пластирі.Гірчичники (о.О.Ляпунова) 625

- •Глава 23. Лікарські засоби, що знаходяться під тиском

- •Глава 24. Лікарські форми для дітей

- •Глава 25. Тара й упаковка (і.В.Сайко, л.М.Хохлова) 670

- •Глава 26. Досягнення фармацевтичних технологій в галузі створення нових готових лікарських препаратів (b.I. Чуешов) 691

19.3. Промислове виробництво первинних упаковок для стерильної продукції

Завданням кожного фармацевтичного підприємства є приготування в оптимальних умовах високоякісних фармацевтичних препаратів і надійна доставка їх до споживача. При цьому нарівні з жорсткими вимогами до виробництва стерильної продук-

450

451

ції такі ж вимоги мають висуватися як до первинної упаковки, так і до пакувальних засобів і матеріалів, які контактують з препаратом.

Парентеральні лікарські засоби заводського виробництва випускаються в ємкостях зі скла (ампули, флакони, карпули), прозорих пластмасових упаковках із полімерних матеріалів (флакони, шприц-ампули, гнучкі контейнери).

Контейнери для ПЛЗ поділяють на дві групи:

однодозові, що містять певну кількість препарату, призначену для одноразової ін'єкції;

багатодозові, що забезпечують можливість багаторазового відбору із посудини певної кількості препарату, уміщеного в ній, без порушення стерильності.

Об'єм ін'єкційного лікарського засобу в однодозовому контейнері повинен бути достатнім для відбору і введення номінальної дози при застосуванні звичайного методу введення.

Багатодозові водні ін'єкційні лікарські засоби містять відповідний антимікробний консервант у необхідній концентрації, за винятком препаратів, що мають відповідні антимікробні властивості. При випускові препарату для парентерального введення на багатодозовому контейнері необхідно зазначати запобіжні заходи щодо його введення й особливо зберігання між відборами доз.

До одноразових первинних упаковок належить шприц-ампу-ла —тюбик з полімерних матеріалів з ін'єкційною голкою, захищеною ковпачком. Прикладом багатодозових посудин є флакони місткістю від 5 до 500 мл, виготовлені зі скла або полімерних матеріалів. Перспективними посудинами для інфузійних розчинів є гнучкі контейнери, виготовлені з полівінілхлориду (ПВХ), що являють собою прозорі полімерні пакети, термозаварені по периметру.

Найбільш поширеним представником одноразової посудини є ампула.

19.3.1. АМПУЛИ ЯК ВМІСТИЛИЩЕ ДЛЯ ІН'ЄКЦІЙНИХ РОЗЧИНІВ

Ампули —це скляні посудини різної місткості (1; 2; 3; 5; 10; 20і 50мл) і форми, що складається із розширеної частини —корпусу (пульки), куди вміщуються лікарські речовини (у розчині або іншому стані) і 1—2капілярів («стебел»), які служать для наповнення й опорожнення ампул. Капіляри можуть бути рівними або з перебивкою.

Перебивка на капілярі перешкоджає потраплянню розчину у верхню його частину при запаюванні і поліпшує умови розкриття ампул перед ін'єкцією. Повідомленням 0712.1—98про

зміну ТУ У 480945-005—96уведені нові ампули з кольоровим кільцем зламу.

На поверхні й у товщі скла ампул не допускаються: продавлювані і непродавлювані (шириною понад 0,1мм) капіляри; звили-ни, відчутні на дотик; склоподібні включення, супроводжувані внутрішніми напругами; відколи; посічки; сторонні включення.

Ампули мають відповідати формі і геометричним розмірам, зазначеним у НТД і комплекті технічної документації, затвердженої за встановленим порядком.

Відхилення від округлості ампул, зумовлене різницею двох взаємно перпендикулярних діаметрів, не повинне перевищувати граничних відхилень на діаметр.

Ампули виробляють, як правило, з безбарвного скла, іноді —із жовтого і дуже рідко з кольорового. Зазвичай виготовляють ампули з плоским денцем, хоча з технологічних причин денце ампули має бути увігнутим усередину. Це забезпечує стійкість ампули й можливість осадити в цій «канавці» осколки скла, які утворюються при розкритті. Дно повинно забезпечувати стійкість порожньої ампули з обрізаним стеблом на горизонтальній площині. Допускається увігнутість дна ампул не більше 2,0 мм.

У нашій країні випускаються ампули шприцевого і вакуумного наповнення з різним маркуванням.

Ампули вакуумного наповнення:

ВПВ —вакуумного наповнення з перебивкою відкриті;

BB—вакуумного наповнення без перебивки відкриті;

Ампули шприцевого наповнення:

ІП-В —шприцевого наповнення відкриті;

ІП-С —шприцевого наповнення з розтрубом відкриті;

C —спарені;

Г —для гліцерину.

Поряд із літерним позначенням указується місткість ампул, марка скла і номер нормативно-технічної документації (стандарту). За якістю і розмірами ампули мають відповідати вимогам ТУ У 480945-005—96або OCTy64-2-485—85.

Приклад позначення ампули типу Ш номінальної місткості 1,0мл форми В без кольорового кільця зламу зі скла марки УСП-1:

ампула ІП-1В УСП-1 ТУ У 480945-005—96.

Приклад позначення ампули типу Ш номінальної місткості 1,0мл форми В з кольоровим кільцем зламу зі скла марки УСП-1:

ампула ІП-1В КЗ УСП-1 ТУ У 480945-005—96.

Фармацевтичні підприємства можуть користуватися готовими ампулами, виготовленими скляними заводами, або виробляти їх самі на склодувних дільницях, що діють при ампульному цехові.

452

453

Скло для стерильної продукції. Одержання, технічні вимоги

Скло —це твердий розчин, отриманий у результаті охолодження розплавленої суміші силікатів, оксидів металів і деяких солей. До складу скла входять різні оксиди: Si02,Na20,CaO,MgO,В203, А1203 та ін. Серед видів неорганічного скла (бо-росилікатне, боратне та ін.) велика роль у практиці належить склу, сплавленому на основі кремнезему,—силікатному склу. Уводячи до його складу певні оксиди, одержують скло із заздалегідь заданими фізико-хімічними властивостями. Найбільш простий склад має скло, отримане розплавленням кварцового піску (95—98 % силіцію діоксиду) до утворення склоподібної маси, з якої виготовляють так званий кварцовий посуд, що має велику термічну і хімічну стійкість.

Однак виготовити і запаяти ампулу з кварцового скла неможливо через його високу температуру плавлення (1550—1800 °С).Тому для зниження температури плавлення до складу скла додають оксиди металів, уведення яких зменшує його хімічну стійкість. Для підвищення хімічної стійкості до складу скла вводять оксиди бору й алюмінію. Додавання до складу скла магнію оксиду набагато збільшує його термічну стійкість. Регулювання вмісту бору, алюмінію і магнію оксидів підвищує ударну міцність і знижує крихкість скла. Змінюючи склад компонентів і їх концентрацію, можна одержати скло із заданими властивостями.

До ампульного скла висувають такі вимоги: безбарвність і прозорість —для контролю на відсутність механічних включень і можливості виявлення ознак псування розчину; легкоплавкість —для здійснення якісної запайки ампул; водостійкість; механічна міцність —для витримування навантажень при обробці ампул у процесі виробництва, транспортуванні та зберіганні (ця вимога має поєднуватися з необхідною крихкістю скла для легкого розкривання капіляра ампул); термічна стійкість —здатність скла не руйнуватися при різких коливаннях температури, зокрема, при стерилізації; хімічна стійкість, яка гарантує незмінність складу всіх компонентів препарату; питома поверхня контактурозчину зі склом —чим більша ця величина, тим більшою повинна бути хімічна стійкість скла.

Хімічна стійкість скла

Хімічна стійкість характеризує опірність скла руйнівної дії агресивних середовищ.

Присутність катіонів лужних металів викликає розпушення тетраедричних кристалічних ґраток, зниження в'язкості і температури його плавлення. Іони цих металів у склі зв'язані між co-

бою відносно слабко і тому мають значну рухливість. Скло як складний сплав при тривалому контакті з водою або водними розчинами (особливо при нагріванні) виділяє зі своєї поверхні окремі складові частини, тобто піддається процесу вилужування або розчиненню верхнього шару скла.

Вилужування —це перехід із структури скла переважно оксидів лужних і лужноземельних металів у водний розчин завдяки своїй високій рухливості порівняно з високим зарядом чотиривалентного силіцію. При більш глибоких процесах вилужування іони лужних металів легко переміщуються з внутрішніх шарів скла на місце іонів, що вступили в реакцію.

Механізм взаємодії розчину з поверхнею ампул можна показати таким чином: на поверхні скла завжди є шар, насичений іонами лужних і лужноземельних металів. При контакті слабокислих і нейтральних розчинів шар адсорбує іони гідрогену, а в розчин переходять іони металів, які змінюють pH середовища. У результаті утворюється гелева плівка силікатної кислоти, товщина якої поступово збільшується, що ускладнює вихід іонів металів із внутрішніх шарів скла. У зв'язку з цим процес вилужування, що почався швидко, поступово згасає і припиняється приблизно через 8місяців.

Під дією лужних розчинів плівка не утворюється, а розчиняється поверхневий шар скла з розривом зв'язку Si—О—Siiутворенням груп Si—О—Na.Унаслідок цього поверхневий шар скла повністю переходить у розчин, піддається гідролізу і призводить до зміни pHрозчину.

Важливо також враховувати питому поверхню контакту розчину зі склом ампули. Так, у маломістких ампулах вона більша, тому їхня хімічна стійкість має бути більш високою.

При цьому явищі стає можливим:

випадання вільних основ алкалоїдів із їхніх солей;

осадження речовин із колоїдних розчинів у результаті зміни pH;

осадження гідрооксидів або оксидів металів з їхніх солей;

гідроліз естерів, глікозидів і алкалоїдів, що мають естерну будову (атропін, скополамін тощо);

оптична ізомеризація активних речовин з утворенням фізіологічно неактивних ізомерів, наприклад алкалоїдів ріжок;

окиснення речовин, чутливих до дії оксигену в нейтральному або слаболужному середовищі, наприклад морфіну, адреналіну тощо.

Вилужування зі скла іонів кальцію може призвести до утворення осадів важкорозчинних кальцієвих солей. Таке явище спостерігається в розчинах, що містять фосфати (у разі використання буферів) або кислий сульфіт, натрію піросульфіт (додані інгібіто-

454

455

Відомі випадки виділення чистого кремнезему у вигляді кристалів і лусочок.

Найчастіше появляються новоутворення при ампулуванні солей магнію, коли в осад випадають нерозчинні солі силікатів магнію. У зв'язку з цим для водних розчинів алкалоїдів та інших нестійких лікарських речовин потрібні ампули з нейтрального скла. Для масляних розчинів можна використовувати ампули з лужного скла.

Хімічну стійкість внутрішньої поверхні ампул можна підвищити, змінивши її поверхневу структуру. Під дією на скло водяної пари або сульфуру діоксиду і водяної пари при підвищеній температурі на склі утворюється шар натрію сульфату, а іони натрію в склі частково заміняються водневими іонами. Збагачений Н-іонами, шар має підвищену механічну міцність і утруднює подальшу дифузію іонів лужних металів. Однак такі шари мають невелику товщину і при тривалому зберіганні препарату в ампулі процес виділення лугу може відновитися.

Найчастіше застосовується спосіб обробки поверхні ампул силіконами. Силікони —це силіційорганічні сполуки такої будови:

сн3 сн3 сн3 сн3

CH3 — Si-0-Si-0-Si-0...-Si-CH4

сн3 сн3 сн3 сн3

Окремі ланцюжки можуть з'єднуватися оксигенними містками, створюючи двомірні і тримірні полімерні ґратки. Характерною особливістю силіконів є їх хімічна нейтральність і фізіологічна нешкідливість.

У фармацевтичній промисловості використовують для покриття скла готові полімери у вигляді розчинів або емульсій. При зануренні очищеного скла в 0,5—2%-вий розчин силіконового масла в органічному розчиннику або в емульсію силіконового масла, розведеною водою в співвідношенні 1 : 50—1 : 10 000,відбувається абсорбція молекул масла на поверхні скла. Для одержання міцної плівки посудини нагрівають протягом 3—4год при температурі 250 °Сабо 30хв при температурі 300—350СС. Найпростіший спосіб —обробка ампул водною емульсією силікону з подальшим висушуванням протягом 1—2год при 240 °С.

Силікони здатні покривати скло плівкою товщиною 6 • 10-7мм, оброблена поверхня стає гідрофобною, міцність виробу підвищу-

ється. Поряд із позитивними ознаками силіконування скляних виробів є і негативні. Силіконова плівка дещо знижує міграцію лугу зі скла, але не забезпечує достатнього захисту скла від корозії. За допомогою силікону не можна запобігти корозії низькосортного- скла, тому що одночасно зі склом піддається впливу середовища і тонка силіконова плівка. При запайці капілярів можлива руйнація плівки силікону, що може призвести до утворення в ін'єкційному розчині суспензії.

Існують й інші шляхи усунення процесу вилужування:

використання неводних розчинників;

роздільне ампулування лікарської речовини і розчинника;

зневоднювання препаратів;

заміна скла іншими матеріалами.

Однак силіконізовані і пластмасові ампули до цього часу не знайшли широкого застосування в нашій країні.

Таким чином, перелічені вище чинники впливають на стабільність ін'єкційних розчинів і мають ураховуватися при виборі первинної упаковки.

Класи й марки ампульного скла

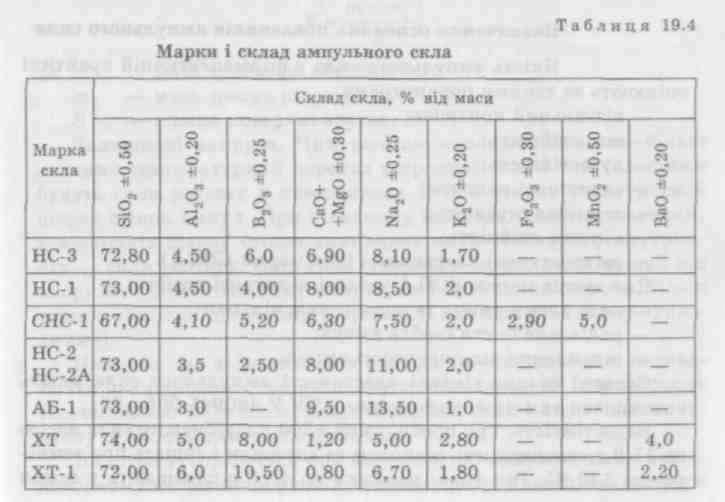

Залежно від якісного і кількісного складу, а також отриманих властивостей нині розрізняють два класи і декілька марок скла, що використовується у виробництві ін'єкційних лікарських форм. Склад деяких марок ампульного скла наведений в табл. 19.4.

456

457

До вітчизняних марок(сортів) ампульного скла належать НС —нейтральне й АБ — безборне скло. Ампульне скло марки НС-3є найбільш хімічно стійким із нейтральних стекол завдяки великій кількості бору оксиду (6 %).Це скло використовується для виготовлення ампул і флаконів для розчинів речовин, що піддаються гідролізу, окиснюванню тощо (наприклад розчини солей алкалоїдів). Нейтральне скло марки НС-1 містить більшу кількість бору оксиду і меншу натрію оксиду порівняно з марками НС-2 і HC-2A і використовується для ампулування лікарських речовин, менш чутливих до лугів (розчини натрію хлориду, магнію сульфату, кальцію хлориду тощо). Нейтральне скло марок НС-2 і HC-2Aв наш час використовуються в основному для виготовлення флаконів для крові та інфузійних препаратів. Безборне ампульне скло марки АБ-1 є лужним і використовується для виготовлення ампул і флаконів, в які поміщають стійкі в масляних розчинах речовини, тому при цьому вилужування практично не відбувається.

Для порівняння в таблицю включені деякі інші марки скла: СНС-1 —світлозахисне нейтральне скло для виготовлення ампул ІЗ розчинами світлочутливих речовин; XTі ХТ-1 —термічно і хімічно стійке скло, що використовується для виготовлення шприців «Рекорд».

3 1996 року в Україні введена нова марка скла медичного для виготовлення ампул —УСП-1 (ТУ У 480945—2002),що відповідає першому класу.

Визначення основних показників ампульного скла

Якість ампульного скла у фармацевтичній практиці оцінюють за такими параметрами:

візуальний контроль;

водостійкість;

лугостійкість;

залишкові напруги;

термічна стійкість;

хімічна стійкість;

світлозахисні властивості (для марки СНС-1). Для ампул марки УСП-1 уведені додаткові вимоги:

сила зламу ампул із кольоровим кільцем;

радіальне биття стебла ампул;

відхилення від округлості ампул.

"Основні фізико-хімічні властивості ампульного скла мають відповідати вимогам, зазначеним у ТУ У 480945-005—96.

Водостійкість. Три проби, взяті з 300г здрібненого скла масою по 11,0 г, знежирюють етанолом та ацетоном і сушать при температурі 140 °С.Три точні наважки по 10,0г поміщають у колби •

458

з 50мл свіжоперевареної води очищеної з вихідним значенням pH= 5,5.Колби закривають і стерилізують 30хв при температурі 121 °Сі тискові 0,10—0,11 мПа. Після охолодження їх вміст титрують розчином 0,02моль/л кислоти хлороводневої в присутності метилового червоного до перетворення забарвлення розчину від жовтого кольору до оранжевого. Водостійкість скла X, мл/г, обчислюють за формулою:

![]()

де Vj—об'єм розчину кислоти хлороводневої, витрачений на титрування досліджуваного розчину, мл; V2 —середній об'єм розчину кислоти хлороводневої, витрачений на титрування кожного з двох контрольних дослідів, мл; m —маса скла, г.

Лугостійкість. Метод ґрунтується на впливі суміші рівних об'ємів розчину 0,5моль/л натрію карбонату і розчину 0,1моль/л натрію гідрокарбонату на зразки скла площею 0,10—0,15 дм2 при кип'ятінні протягом 3 год. Перед випробуванням і після дії лужних розчинів зразки миють, висушують при температурі 140 °С до сталої маси і зважують.

Лугостійкість скла X, мг/дм2, розраховують за формулою:

![]()

де m —маса зразка до обробки, мг;

т1 —маса зразка після дії лугів, мг;

S —площа поверхні зразка, дм2.

Залишкові напруги. Чим різкіше охолодження, тим більш значний температурний перепад усередині скла і тим більшими будуть сили розтягу в поверхневих і сили стиску у внутрішніх шарах стінок ампул. При швидкому нагріванні ампул, навпаки, у зовнішніх шарах стінок виникають сили стиску, а у внутрішніх —сили розтягу. Опір скла стискові в багато разів вищий від опору його розтягові. Тому ампули, як і інші скляні вироби, більш термостійкі при швидкому нагріванні, ніж при швидкому охолодженні.

Напруги, що залишилися в склі після охолодження, називаються залишковими; якщо напруги зникають, то їх називають тимчасовими. Залишкові напруги здебільшого і визначають термічну стійкість ампул або флаконів.

Напруги утворюються при виготовленні ампул завдяки нерівномірному нагріванню різних ділянок дроту. Залишкові напруги

459

визначають поляризаційно-оптичним методом за різницею проходження променів у досліджуваному зразку, якщо він має залишкову напругу, за допомогою полярископа-поляриметра ПКС-125,ПКС-250 і полярископа ПКС-500.

Різницю ходу променів Д, нм, обчислюють за формулою:

![]()

де X —при зеленому світлофільтрі (540нм);

ф —кут повороту лімба аналізатора, град.

Різницю ходу Д1, віднесену до 1см шляху променя в склі, млн -1, обчислюють за формулою:

A1=^

1

де 1 —довжина шляху променя в напруженому склі, см.

Не допускається залишкова напруга, яка містить питому різницю ходу Д1 більше 8млн-1. Для зняття залишкових напруг скляні вироби піддають відпалу.

Термічна стійкість. Ампули повинні мати термічну стійкість, тобто не руйнуватися при різких коливаннях температури (при стерилізації). Перевірку термічної стійкості проводять згідно з ГОСТом 17733.

50 ампул витримують при температурі 18 °С 30хв, потім поміщають у сушильну шафу не менше ніж на 15хв при температурі, зазначеній в ГОСТі. Після цього ампули занурюють у воду з температурою 20±1 °Сі витримують не менше 1хв.

Термостійкими повинні бути не менше 98 %ампул від узятих на перевірку. Ампули із деяких марок скла мають витримувати перепади температур, наведені у табл. 19.5.

Хімічна стійкість. Для

Таблиця 19.5 ОЦІНКИХІМІЧНОЇСТІЙКОСТІ

Рекомендований перепад температур ампульного скла існують

для деяких марок ампульного скла різні методи визначення:

|

Марка скла |

Перепад температур, °С |

|

АБ-1 |

не менше 110 |

|

НС-1 |

— <«— 130 |

|

УСП-1 |

—«— 130 |

|

СНС-1 |

—«— 150 |

|

НС-3 |

—«— 160 |

за допомогою різних кислотно-основних індикаторів (зміна забарвлення), за допомогою рН-метра (зсув pH);вагові методи (кількість вилужених компонентів із зважених скляних зразків при контактуванні з водою) тощо.

Як контрольні зразки зазвичай береться вода очищена і різні спеціальні розчини лікарських речовин, що контактуватимуть зі склом ампул при виготовленні ін'єкційних розчинів і їх зберіганні.

Офіцинальним методом визначення хімічної стійкості ампульного скла є метод визначення за допомогою рН-метра, прийнятий ОСТом 64-2-485—85.Для цього ампули, двічі промиті гарячою водою, двічі обполіскують водою демінералізованою і заповнюють водою очищеною, що має pH=6,0±2,0 і температуру 20±5 °С,до номінальної місткості. Запаяні ампули стерилізують в автоклаві при тискові 0,10—0,11МПа і температурі 120±1 °Спротягом 30хв. Потім ампули охолоджують до температури 20±5 °С,перевіряють їхню герметичність і розкривають капіляри. За допомогою рН-метра визначають зсув pHводи, вийнятої з ампул, стосовно pHвихідної води. Встановлено норми зміни значення pHдля ампул: скла УСП-1 —не більше 0,8;НС-3 — 0,9;СНС-1 — 1,2;НС-1 — 1,3;АБ-1 — 4,5.

Кількість ампул з однієї партії для перевірки хімічної стійкості повинна відповідати даним таблиці 19.6.

Таблиця 19.6 Рекомендована кількість ампул з однієї партії для перевірки хімічної стійкості

|

Номінальна місткість, мл |

Кількість ампул, шт. |

|

1,0 |

60 |

|

від 1,0 до 5,0 (вкл.) |

50 |

|

від 5,0 до 20,0 (вкл.) |

20 |

|

понад 20,0 |

10 |

3 інших відомих методів своєю простотою вирізняється метод визначення хімічної стійкості ампульного скла за допомогою кислотно-основного індикатору фенолфталеїну (запропонований Д. I.Поповим і Б. А. Кляч-кіною). Для цього ампули заповнюють водою для ін'єкцій із додаванням 1краплі 1%-вого розчину фенолфталеїну на кожні 2мл води, запаюють і стерилізують при 120 °Спротягом 30хв. Ампули, в яких вода після стерилізації не забарвилась, належать до першого класу. Вміст забарвлених ампул титрують розчином 0,01 моль/л кислоти хлороводневої, за кількістю якої визначається хімічна стійкість ампульного скла. Якщо на титрування до знебарвлення розчину її витрачено менше 0,05мл, ампули належать до другого класу, більше 0,05мл —ампули вважаються непридатними для зберігання ін'єкційних розчинів.

Можна також визначити хімічну стійкість ампульного скла за зміною забарвлення метилового червоного. При цьому ампули заповнюють кислим розчином метилового червоного до необхідного об'єму, запаюють і стерилізують у стерилізаторі при 120 °Спротягом 30хв. Якщо після охолодження колір всіх ампул не змінився на жовтий, то такі ампули придатні для використання.

460

461

3 циліндричної частини ампули вирізають зразок, ретельно промивають його, протирають, висушують і поміщають паралельно щілині спектрофотометра СФД-2. Визначають максимальний відсоток світлопропускання, що повинний складати при товщині стінки ампули від 0,4до 0,5мм 35 %;від 0,5до 0,6мм — 30 %;від 0,6до 0,7мм — 27 %;від 0,7до 0,8мм — 25 %і від 0,8до 0,9мм — 20 %.

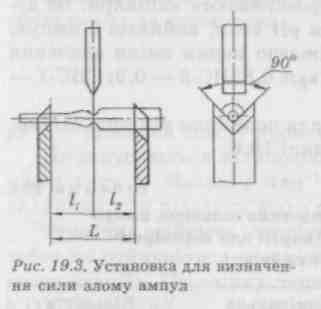

Сила злому ампул із кольоровим кільцем визначається на установці, схема якої наведена на рис. 19.3,із такими характеристиками:

швидкість випробування — 10мм/хв;

верхня межа виміру сили — 200H;

температура ампули, що перевіряється, 20±5 °С.

Кількість ампул із кольоровим кільцем відлому для визначення сили зламу повинна бути не менше 0,01 %від всієї партії.

Сила злому ампул із кольоровим кільцем відлому повинна відповідати показникам, наведеним у табл. 19.7:

Таблиця 19.7

Значення сили злому ампул

|

Номінальна місткість, мл |

Сила злому, Н |

Довжина L — /j + 12, мм |

|

1 |

від 30 до 70 (вкл.) |

36 = 18 + 18 |

|

2 |

від ЗО до 70 (вкл.) |

36 = 18 + 18 |

|

10 |

від ЗО до 90 (вкл.) |

60 = 22 + 38 |

Радіальне биття стебла ампул відносно осі корпусу. Радіальне биття стебла ампул відносно осі корпусу і радіальне биття конічних кінців відносно осі циліндричної частини ампули типу Г перевіряється за допомогою універсального стояка типу CT за ГОСТом 10197 або ТУ 2-034-623, призми перевірної — за ТУ 2-034-439 або ТУ 2-034-812 та індикатора годинникого типу — за ГОСТом 577.

Ампулу, що перевіряється, укладають на перевірну призму, підводять наконечник індикатора до стебла ампули, а для ампул

типу Г —до конічного кінця й обертають ампулу на 360°.Різниця найбільшого і найменшого показань індикатора не повинна перевищувати значень, зазначених у табл. 19.8.

Таблиця 19.8

Допустиме радіальне биття стебла ампул відносно осі корпусу

|

Тип ампул |

Місткість ампул, мл |

Радіальне биття, мм |

|

ІП |

1,2 |

1,0 |

|

ш |

3 |

1,2 |

|

ІП |

5, 10, 20 |

1,5 |

|

ВВІ С |

1, 2, 3 |

1,7 |

|

ВВІ С |

5 |

2,0 |

|

впв |

10 |

2,0 |

19.3.2. ВИГОТОВЛЕННЯ АМПУЛ

Виробництво ампул здійснюється зі скляних трубок (дроту медичного) і включає такі основні стадії: виготовлення скло-дроту, миття і сушіння дроту, виготовлення ампул.

Склодріт виготовляється на скляних заводах із медичного скла. Якість дроту регламентується такими показниками: конусність, рівностінність, прямолінійність, відмивність від забруднень. Дріт має бути однорідним (без бульбашок повітря і механічних включень), правильної форми в поперечному розрізі (коло, а не еліпс) і однакового діаметра по всій довжині.

Виготовлення склодроту і вимоги до його якості. Дріт виготовляється витягуванням із рідкої скляної маси на спеціальних лініях AT2-8-50,установлених на скловарних печах. Довжина трубок повинна складати 1500±50 мм, зовнішній діаметр від 8,0 до 27,00 мм, що регулюється зміною кількості подачі скломаси на формувальні пристрої, зміною величини тиску повітря і швидкості витягування.

Основними вимогами, що висуваються до склодроту відповідно до ТУ 64-2-5—76, є: відсутність різних включень (дефектів), чистота зовнішньої і внутрішньої поверхонь, стандартність за розміром; трубки мають бути циліндричними та прямолінійними.

Дефекти скляних трубок здебільшого визначаються якістю скломаси. Скло, отримане в промислових печах, завжди має ті або інші включення (вкраплення), які класифікують за трьома видами: газові, склоподібні та кристалічні.

462

463

До заходів запобігання виникненню бульбашок газу належать: правильний добір матеріалів, використання оптимальної кількості склобою, дотримання технологічного режиму варіння скломаси.

Склодріт не повинен містити капілярів і бульбашок, що продавлюються сталевою голкою, розмір їх допускається не більше 0,25мм.

Кристалічні включення (камені) є головним дефектом скломаси. Вони знижують механічну міцність і термічну стійкість виробу зі скла, погіршують його зовнішній вигляд. Розмір їх коливається в межах декількох міліметрів. Під дією високої температури вони можуть розплавлятися, утворюючи склоподібні краплі.

За зовнішнім виглядом ці включення являють собою одиночні камені або пучкоподібні нитки в товщі скломаси. Нитки надають склу нашарованості, утворюючи звилини. Основною причиною утворення звилин вважають потрапляння в скломасу сторонніх речовин і недостатню гомогенізацію скломаси.

На скляних трубках неприпустима наявність шихтних каменів розміром понад 2мм (груба, відчутна на дотик звилина).

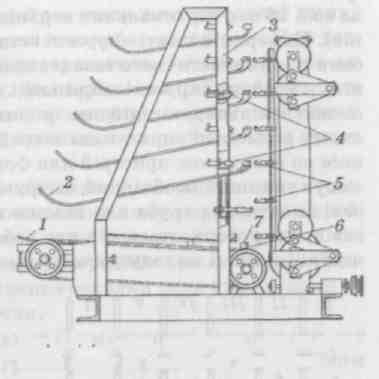

Калібрування дроту. Для одержання ампул однієї партії (серії) необхідно використовувати трубки одного діаметра і з однаковою товщиною стінОк, щоб ампули однієї серії мали задану місткість. Точність калібрування визначає стандартність ампули і має велике значення для механізації й автоматизації ампульного виробництва. 3цією метою дріт калібрують за зовнішнім діаметром на машині H.А. Філіпіна (рис. 19.4).

Скляні трубки 7,попадаючи в машину по напрямним 1, скочуються до упору 6, звідки за допомогою захватів 5 подаються на калібри 4. На вертикальній рамі машини 3 закріплено п'ять калібрів. Якщо діаметр трубки більший за отвір калібру, трубка піднімається вище захватами нагору на наступні калібри з великим зазором. Трубки, діаметр яких відповідає розміру калібру, по похилим напрямним скочуються в накопичувач 2, звідки надходять до мийки.

Миття і висушування дроту. Відомо декілька способів миття дроту. Найпоширенішим є камерний спосіб. Установка для промивання має дві камери, які герметично закриваються і завантажуються вертикально стоячими пучками дроту. Камери заповнюють гарячою водою або розчином мийного засобу, після чого подають пару або стиснуте повітря через барботер. Потім рідину з камери Рис 194 Схема установки для калібру-

ЗЛИВаЮТЬ І ДрІТ промивають вання дроту за зовнішнім діаметром

душуванням знесоленою водою під тиском. Для сушіння всередину камери подається гаряче фільтроване повітря. Найефективнішим є спосіб миття за допомогою ультразвуку, який застосовується на ФФ «Здоров'я». Установка такого миття трубок працює за такою схемою. Трубки в горизонтальному положенні подаються на транспортні диски, підходять до газових пальників для оплавлення з одного боку і занурюються в барабан ванни, заповненої гарячою водою очищеною знесоленою. На дні ванни розташований ряд магнітострикційних генераторів ультразвуку. Додатково в отвори трубок із сопел подається струмінь води. У такий спосіб дія ультразвуку поєднується зі струминним миттям. Вимиті трубки висушують в повітряних сушарках при температурі 270 °С.

Значно підвищує ефективність миття контактно-ультразвуковий спосіб, тому що в цьому разі до специфічної дії ультразвуку (кавітація, тиск) додається механічна вібрація трубок із високою частотою.

Виготовлення ампул. В європейських країнах і в нашій країні ампули виготовляють на склоформуючих автоматах роторного типу при вертикальному положенні трубок і безперервному обертанні ротора. Продуктивність таких автоматів коливається в межах 2000—5000ампул за годину. Найбільше використовують шістнадцяти- і тридцятишпиндельні автомати. Шістнадцятишпиндель-ні автомати мають автоматичну систему подачі трубок у робочу зону, завдяки чому один оператор може одночасно обслуговувати дві або три машини.

На вітчизняних заводах фармацевтичної промисловості широко застосовуються автомати IO-8«Тунгсрам» (Угорщина), «Амбег», «Матвер» (Німеччина). Усередині станини —основи автомата —розташований привід каруселі, яка безперервно обертається і несе

464

465

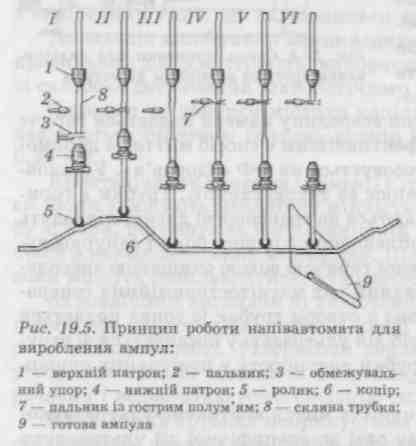

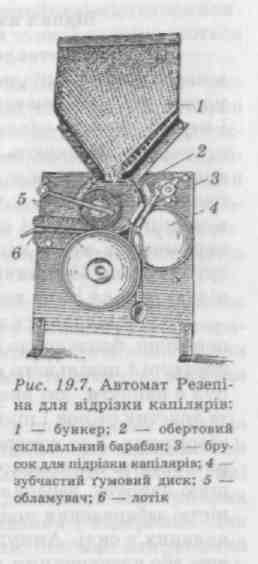

пристрої для різання, сортування та набору в касети готових ампул. На рис. 19.5подана схема виготовлення ампул на автоматах цього типу. Трубки завантажуються в накопичувальні барабани і послідовно проходять шість стадій:

1) трубки подаються з накопичувального барабана всередину патрона і за допомогою обмежувального упора встановлюється їхня довжина. Верхній патрон стискує трубку, залишаючи її на постійній висоті;

до трубки підходить відтяжний пальник із широким полум'ям і розігріває її ділянку, що підлягає розтягуванню. У цей час нижній патрон, рухаючись по копіру, піднімається нагору і затискає нижню частину трубки;

після розігрівання скла нижній патрон опускається вниз, і розм'якшена ділянка трубки розтягується, утворюючи капіляр ампули;

і 5)далі відрізний пальник із гострим полум'ям відрізає вже готову ампулу, одночасно формуючи (запаюючи) денце наступної ампули;

6) при подальшому обертанні ротора (каруселі) розкриваються затискачі нижнього патрона, і готові ампули скидаються в накопичувальний лоток. Трубка із запаяним денцем підходить до обмежувального упора 1-ї стадії, і цикл роботи автомата повторюється.

Головною вадою цього способу є утворення всередині ампул вакууму при охолодженні їх до кімнатної температури. При розкритті капіляра осколки, що утворюються, і скляний пил засмоктуються всередину ампули. Для вирішення цієї проблеми було запропоновано наносити на капіляр ампули кільцеву риску (надріз) з подальшим покриттям її спеціальною сумішшю для затримання осколків.

Інший варіант вирішення завдання щодо забезпечення розкриття ампули без утворення скляного пилу передбачає виробництво ампул, у вільному об'ємі яких знаходиться інертний газ під невеликим тиском; при цьому передбачається, що при розкритті ампули вихідний газ відкине осколки скла і пил, і вони не потраплять в ін'єкційний розчин.

Останнім часом для одержання безвакуумних ампул у момент відрізу ампули додатково нагрівають спеціально встановленим пальником. Повітря, що знаходиться в ампулі, розширюється при нагріванні, проколює скло в місці відпайки; і вакуум у такій ампулі при її охолодженні не утвориться. Існує ще один метод: у момент відпайки ампули нижній патрон відкривається; і під дією сили ваги ампули в місці відпайки витягається дуже тонка капілярна трубочка, що обламується при падінні ампули в збірник, і завдяки цьому вакуум не утворюється.

Для формування на ампулах перебивки застосовують пристрій з профільованими роликами.

Продуктивність автомата IO-80при виробництві ампул місткістю 1—10мл при виготовленні спарених ампул складає 3500— 4000ампул за годину. Конструкція автомата дозволяє виготовляти одинарні, подвійні ампули й ампули складної конфігурації.

Серед способів виготовлення ампул із трубок можна виділити технологію, яку застосовують на підприємствах Японії. Цей спосіб полягає ось в чому: на спеціальних машинах горизонтально розташована трубка в декількох ділянках по довжині одночасно розігрівається пальниками і потім розтягується, утворюючи ділянки з перебивками (майбутніми капілярами ампул). Потім скляну трубку розрізають на окремі заготовки по середній частині пере-бивок. Кожна заготовка, у свою чергу, розрізається термічним способом на дві частини з одночасним формуванням дна в обох ампулах, що утворюються при цьому.

За описаним технологічним способом із використанням спеціального устаткування досягається висока продуктивність від 2500шт./год великомістких до 3500шт./год маломістких ампул.

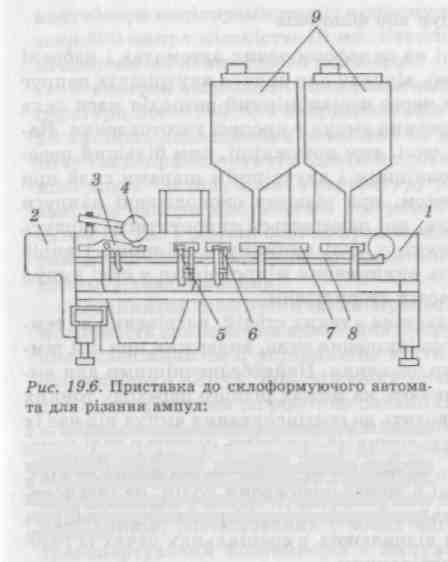

На зазначених вище автоматах, як правило, одержують герметично запаяні ампули, в яких відразу обрізається капіляр за допомогою спеціальних приставок. Потім ампули встановлюють-

466

467

Американською фірмою «Корнінг Гласс» розроблений новий метод виготовлення ампул без проміжного виготовлення трубок. Фірмою створена серія високопродуктивних стрічкових машин, на яких відбувається струминно-видувний процес формування скла, що забезпечує високий ступінь рівномірності його розподілу по стінках готових виробів. Виготовлення виробів на стрічкових машинах вимагає підтримання стабільності температурного режиму і регулювання тиску з високою точністю, для чого використовується високоточна вимірювальна апаратура. Стрічкові машини при діаметрі виробів 12,7—43,18мм можуть працювати з високою продуктивністю —до 9000шт./год.