- •1.1. Поняття «фармацевтична технологія» та її основні завдання

- •1.2. Короткі історичні відомості про розвиток промислового виробництва ліків

- •1.3. Біофармація як новий теоретичний напрям

- •1.4. Принципи класифікації лікарських форм

- •2.1. Умови промислового випуску лікарських препаратів

- •2.2. Загальні принципи організації фармацевтичного виробництва

- •2.3. Терміни I визначення

- •2.4. Нормативно-технічна документація у промисловому виробництві ліків

- •2.5. Матеріальний баланс

- •2.6. Основні положення gmp

- •3.2. Теоретичні основи процесу розчинення

- •3.3. Типи розчинення

- •3.4. Теорія гідратації

- •3.5. Способи обтікання частинок рідиною

- •3.6. Характеристика розчинників

- •3.7. Водні розчини

- •3.8. Спиртові розчини

- •3.9. Гліцеринові розчини

- •3.10. Олійні (масляні) розчини

- •4.1. Класифікація I технологія виготовлення сиропів

- •4.1.1. Смакові сиропи

- •5.2. Особливості екстрагування рослинної сировини 3 клітинною структурою

- •5.3. Стадії процесу екстрагування I їх кількісні характеристики

- •5.4. Основні чинники впливу

- •5.6.2. Стандартизація

- •5.9. Екстракти-концентрати

- •6.1. Методи одержання ефірних масел

- •6.2. Визначення якості ефірних масел

- •7.2. Рослинні біологічно активні речовини, способи їх виділення

- •8.2. Розділення бар за допомогою мембран

- •8.4. Адсорбційно-хроматографічні методи

- •8.5. Гель-фільтрація

- •8.6. Гідрофобна хроматографія

- •8.9. Кристалізація

- •8.10. Екстракція в системах рідина—рідина

- •8.11. Одноступінчаста екстракція

- •9.1. Глибинне суспензійне культивування

- •9.2. Промислове виробництво бар 13 культури клітин рослин

- •10.1. Біогенні стимулятори, їхні властивості та умови продукування

- •10.2. Сучасні відомості про хімічну природу біогенних стимуляторів

- •10.3. Біогенні препарати рослинного походження

- •10.4. Біостимулятори тваринного походження

- •10.6. Стандартизація препаратів біогенних стимуляторів

- •10.7. Препарати 13 свіжих рослин

- •10.8. Способи одержання соків 13 свіжої рослинної сировини

- •10.9. Згущені соки

- •10.10. Сухі соки

- •10.11. Екстракційні препарати 13 свіжих рослин

- •11.1. Препарати підшлункової залози

- •11.3. Препарати гіпофіза

- •12.1. Виробництво ферментів 13 сировини тваринного походження

- •12.2. Виробництво ферментів 3 рослинної сировини

- •12.3. Виробництво фармацевтичних препаратів на основі мікробіологічного синтезу. Ферменти

- •13.1. Класифікація зборів

- •13.2. Приготування зборів

- •13.3. Окрема технологія зборів

- •13.4. Порошки (pulveres)

- •13.5. Технологія порошків

- •13.6. Окрема технологія I номенклатура порошків

- •14.2. Характеристика таблеток

- •14.3. Класифікація таблеток

- •14.4. Властивості порошкоподібних лікарських субстанцій

- •14.5. Основні групи допоміжних речовин у виробництві таблеток

- •14.6. Технологічний процес виробництва таблеток

- •14.7. Типи таблеткових машин

- •14.8. Чинники, що впливають на основні якості таблеток — механічну міцність, розпадання I середню масу

- •14.9. Вплив допоміжних речовин I виду грануляції на біодоступність лікарських речовин 13 таблеток

- •14.11. Формовані (тритураційні) таблетки

- •14.16. Гранули. Мікродраже. Спансули. Драже

- •15.1. Будова мікрокапсул

- •15.2. Характеристика оболонок мікрокапсул

- •15.4. Стандартизація мікрокапсул

- •15.5. Лікарські форми, одержані на основі мікрокапсул

- •16.1. Сучасна класифікація I загальна характеристика

- •16.2. Характеристика основних I допоміжних речовин

- •16.3. Виробництво желатинових капсул

- •16.4. М'які желатинові капсули

- •16.5. Тверді желатинові капсули

- •16.7. Контроль якості

- •16.8. Ректальні желатинові капсули

- •16.9. Чинники, що впливають на біологічну доступність лікарських речовин у желатинових капсулах

- •17.1. Промислове виробництво суспензій I емульсій

- •17.2. Оцінка ефективності перемішування

- •18.1. Загальні відомості

- •18.2. Сучасні вимоги до мазей

- •18.3. Вимоги до мазевих основ

- •18.4. Класифікація мазевих основ

- •18.5. Технологія виготовлення мазей на фармацевтичних підприємствах

- •18.8. Зберігання

- •19.1. Загальна характеристика. Класифікація. Вимоги

- •19.2. Створення умов для виробництва стерильної продукції

- •19.3. Промислове виробництво первинних упаковок для стерильної продукції

- •19.4. Підготовка посудин до наповнення I пакувальних матеріалів

- •19.4.1. Підготовка ампул до наповнення

- •19.5. Вимоги до вихідних речовин

- •19.7. Розчинники для стерильних

- •I асептично виготовлених лікарських

- •19.11. Виробництво за асептичних умов

- •19.13. Методи контролю якості парентеральних лікарських засобів

- •19.14. Маркування I пакування

- •20.1. Класифікація очних лікарських форм та вимоги до них

- •20.2. Очні краплі

- •20.3. Проблеми виробництва очних крапель в оптимальній упаковці

- •20.6. Очні вставки

- •20.7. Очні спреї

- •20.8. Контроль якості очних лікарських форм

- •20.9. Особливості технології виготовлення очних ліків

- •21.1. Визначення. Загальні властивості

- •21.3. Способи одержання супозиторіїв

- •21.5. Перспективи розвитку ректальних лікарських форм

- •22.1. Загальна характеристика I класифікація пластирів

- •22.2. Гірчичники

- •23.1. Історія створення. Переваги I вади

- •23.2. Характеристика I класифікація лікарських засобів, що знаходяться під тиском

- •23.3. Контейнери I клапанно- розпилювальні пристрої

- •23.4. Пропеленти, які застосовуються для створення лікарських засобів, що знаходяться під тиском

- •23.7. Виготовлення контейнерів. Способи наповнення їх пропелентом

- •23.8. Стандартизація та умови

- •23.9. Нові упаковки для лікарських засобів, що знаходяться під тиском

- •24.1. Особливості технології лікарських форм для дітей

- •24.3. Склад I технологія лікарських форм для дітей

- •25.2. Види споживчої тари для різних лікарських форм

- •26.1. Нові лікарські форми. Загальна характеристика та класифікація

- •26.2. Пероральні терапевтичні системи

- •26.3. Трансдермальні терапевтичні системи

- •26.4. Очні терапевтичні системи

- •26.5. Внутрішньопорожнинш терапевтичні системи

- •26.8. Системи 13 спрямованою доставкою лікарських речовин

- •26.9. Прогнозування розвитку лікарських форм

- •Глава 1.Загальні питання технології ліків заводського

- •Глава 6. Ефірні масла (є.В.Гладух) 127

- •Глава 7. Максимально очищені препарати (новогаленові) і препарати індивідуальних речовин (л. I. Богуславська) 139

- •Глава 8. Способи очищення біологічно активних речовин (бар) рослинного, тваринного походження, одержаних на основі біосинтезу (л.І.Богуславська) 173

- •Глава 9. Виробництво препаратів з культури тканин і рослинних клітин (л. I. Богуславська, д.В.Рибачук) 20°

- •Глава 10. Препарати біогенних стимуляторів. Препарати із свіжої рослинної сировини (л. M. Хохлова, b.I. Чуєшов) 215

- •Глава 11. Препарати гормонів (л.М.Хохлова, b.I. Чуєшов).... 238

- •Глава 12. Препарати ферментів (л.І.Богуславська,

- •Глава 14. Таблетки (є.В.Гладух,п.Д.Пашнєв) 305

- •Глава 20. Очні лікарські засоби (л. M. Хохлова, I. В. Сайко) .... 577

- •Глава21. Супозиторп(о.О.Ляпунова) 608

- •Глава22. Пластирі.Гірчичники (о.О.Ляпунова) 625

- •Глава 23. Лікарські засоби, що знаходяться під тиском

- •Глава 24. Лікарські форми для дітей

- •Глава 25. Тара й упаковка (і.В.Сайко, л.М.Хохлова) 670

- •Глава 26. Досягнення фармацевтичних технологій в галузі створення нових готових лікарських препаратів (b.I. Чуешов) 691

18.3. Вимоги до мазевих основ

Мазева основа є носієм лікарських речовин і забезпечує об'єм і потрібні фізико-технологічні властивості мазі.

Вибір основи залежить від фізико-хімічних властивостей введених до них лікарських речовин і характеру дії мазі. Основа, яка б забезпечувала максимальний терапевтичний ефект мазі, повинна відповідати таким вимогам:

мати необхідні структурно-механічні властивості;

мати необхідну абсорбційну здатність;

не змінюватися під дією чинників зовнішнього середовища і не вступати в реакцію із введеними до неї лікарськими речовинами;

мати хімічну стійкість;

бути фармакологічно індиферентною, не повинна чинити подразливої та сенсибілізувальної дії, сприяти зберіганню початкового значення pHшкіри або слизової оболонки;

420

421

не піддаватися мікробній контамінації;

властивості основи повинні відповідати призначенню мазі. Нині як основи для мазей використовують значну кількість

різних компонентів, інколи —окремих речовин. Вони є, як правило, складними фізико-хімічними системами. Великий асортимент і різноманітність властивостей основ для мазей визначає необхідність їх класифікації.

18.4. Класифікація мазевих основ

Найбільш прогресивною класифікацією мазевих основ є система, яка враховує здатність основи поглинати рідину, що узгоджується з технологічними принципами виготовлення мазей.

За цією класифікацією мазеві основи поділяють на чотири групи: гідрофобні, абсорбційні, водозмивні, водорозчинні.

До гідрофобних основ належать індивідуальні речовини і їхні суміші з яскраво виявленими гідрофобними властивостями (вазелін, петролатум, тваринні жири, рослинні і мінеральні олії).

До класу абсорбційних основ належить група основ, здатних інкорпорувати до 50 %і більше води або водних розчинів лікарських речовин з утворенням емульсій типу в/м (ланолін, гідролін).

До групи водозмивних основ належать емульсійні основи типу м/в, виготовлені з використанням поверхнево-активних речовин (ПАР), високогідрофільних неорганічних (бентоніти), органічних (водорозчинні естери целюлози) речовин та їх сумішей.

Водорозчинні мазеві основи об'єднують велику групу гідрофільних основ, утворених водорозчинними високомолекулярни-ми сполуками синтетичного або природного походження. До них належать також численні гідрофільно-колоїдні основи —крохмальні, альгінові, пектинові гідрогелі.

18.5. Технологія виготовлення мазей на фармацевтичних підприємствах

У фармацевтичному виробництві найчастіше доводиться виготовляти комбіновані мазі, які містять компоненти, розчинні і нерозчинні в основі або воді. Усе це визначає технологію одержання мазей і тип апаратури, яка використовується. Відмінними рисами виробництва мазей у заводських умовах є те, що їх готують у спеціальних цехах із застосуванням складного обладнання за технологією, що забезпечує їх стабільність протягом не менше двох років, відповідно до розробленої і затвердженої АНД.

Виробництво мазей концентрується на фармацевтичних фабриках або великих хіміко-фармацевтичних заводах (великотоннажне виробництво). В умовах заводського виробництва мазей використовують різноманітний асортимент основ і складне спеціальне обладнання. У технології мазей дуже важливими є такі чинники: ступінь дисперсності лікарських речовин, спосіб уведення лікарських речовин в основу, час, швидкість і порядок змішування компонентів, температурний режим та інші параметри. Вони впливають на консистенцію, реологічні властивості, однорідність, стабільність під час зберігання і фармакотерапевтичну ефективність мазей.

Технологічний процес виробництва мазей на хіміко-фармацевтичних підприємствах складається з таких основних стадій:

санітарна обробка виробничих приміщень;

підготовка сировини і матеріалів (лікарських речовин, основи, тари, упаковки та ін.);

уведення лікарських речовин в основу;

гомогенізація мазей;

стандартизація готового продукту;

— фасування, маркування та упаковування готової продукції. Залежно від складності рецептури мазей і фізико-хімічних

властивостей компонентів, що входять до їх складу, до технологічної схеми виробництва можуть входити різні операції. Усі стадії та операції суворо контролюються згідно з технологічним регламентом від початку і до кінця виробничого циклу.

Стадія «Санітарна обробка виробничих приміщень» спрямована на забезпечення випуску високоякісного готового продукту, на попередження мікробної контамінації (засівання) під час виробництва, зберігання і транспортування, на створення безпечних умов праці та охорони здоров'я працівників.

Підготування основи включає операції розчинення або сплавлення її компонентів із наступним видаленням механічних домішок методом фільтрування.

Компоненти основи, які плавляться (вазелін, ланолін, віск, емульгатор № 1, 2,емульсійні воски, поліетиленоксид 1500таінші), розплавляють у електрокотлах марок EK-40,EK-60,EK-125,ЕК-250 або в котлах із паровими оболонками марок ПК-125 і ПК-250. За формою вони можуть бути циліндричними або сферичними, а для зливання розплавленої маси їх конструюють перекидними або обладнують зливальними кранами.

Мазеві котли виготовляють з міді або чавуну і вкривають полудою або емаллю. Вони входять у групу допоміжного обладнання для виробництва.

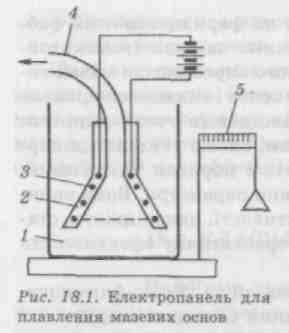

Розплавлення основи здійснюється спеціальною паровою «голкою» (електропанеллю) або паровим змійовиком. На рис. 18.1

422

423

Крім плавлення і транспортування, пристрій дозволяє одночасно зважувати основу на сотенних вагах 5.Розплавлену основу трубопроводом, що обігрівається, переводять у реактор для приготування мазі. Для перекачування розплавленої основи використовують різні типи насосів. Найбільш доцільно використовувати шестеренчасті насоси, оскільки вони надійно працюють у в'язких середовищах.

До стадії «Підготування лікарських речовин» входить здрібнювання, просіювання, якщо лікарські речовини входять до складу мазі за типом суспензії; розчинення у воді або компонентах мазевої основи, якщо це мазь-емульсія або мазь-розчин.

Стадія «Уведення лікарських речовин в основу» може включати додавання твердих речовин до основи (мазь-суспензія) або розчинення речовин в основі (мазь-розчин). Якщо мазі комбіновані, можуть здійснюватися і той і інший процеси. Для введення лікарських речовин в основу використовують мазеві котли або реактори.

Котли і реактори обладнані потужними мішалками, пристосованими для роботи у в'язких середовищах (якірні, грабельні або планетарні).

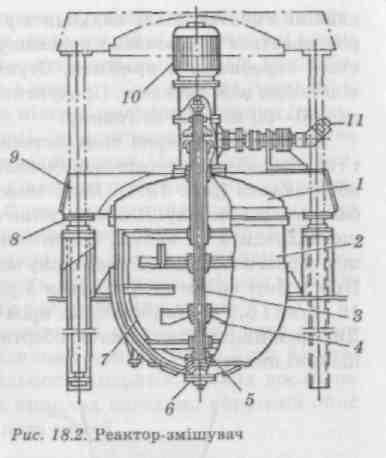

Реактор (рис. 18.2)призначений для змішування густих компонентів із в'язкістю до 200Па*с. Він має корпус 2, кришку 1 із вмонтованим в неї завантажувальним бункером, оглядове вікно, клапани, штуцери і патрубки для введення різних компонентів. Кришка корпусу за допомогою траверси 9 і гідравлічних опор 8 може підніматися та опускатися. Усередині корпусу розташовується якірна мішалка 7 із лопатками 4, що відповідають профілю корпусу. Мішалки 7і 4 обертаються в протилежні сторони за допомогою гідродвигунів 11 і співвісних валів 3. Крім цього, у корпусі реактора змонтовано і турбінну мішалку 5, що обертається за допомогою електродвигуна 10. Наявність трьох мішалок забезпечує якісне перемішування компонентів мазі. Завантаження реактора здійснюється через паровий клапан 6, його корпус має оболонку для підведення гарячої або холодної води.

Для змішування основ і лікарських речовин використовують тістомісильні машини типу TMM-lM,які мають змінний котел, що підкочується, і змішувальний важіль із лопатями. Котел приводиться до руху електродвигуном.

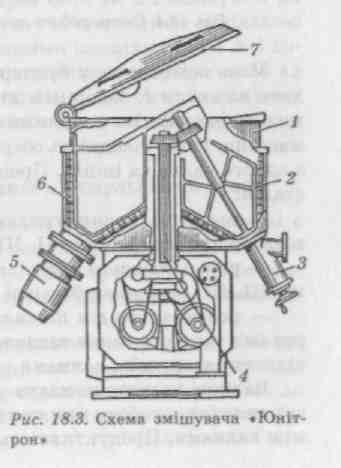

Фірма «А. Джонсон і К°» (Англія) випускає універ-сальнийзмішувач «Юнітрон» (рис. 18.3).Він складається з нерухомого резервуара 1, що закривається кришкою 7із гідравлічним керуванням. У кришці є впускні канали і система для миття резервуара без його розкривання. У центрі котла вмонтовано вал 4, що приводить до руху знімні змішувальні насадки 2 і обертовий скребок 6. У резервуарі є нижній випускний отвір 3 і отвір 5 для підключення гомогенізатора або іншого обладнання. Змішування компонентів у резервуарі можна здійснювати при різних температурах, у середовищі інертного газу, із постійним вимірюванням температури суміші, вмісту в ній вологи, визначення маси та інших параметрів.

Керування всіма операціями виконується з пульта, на якому встановлено реєструючі пристрої.

Однак за допомогою тільки мішалок не можна домогтися необхідної дисперсності суспензійних мазей. Тому мазі під час їх виробництва піддають гомогенізації, для чого використовують ма-зетерки різних типів (дискова, валкова, жорнова).

Дискова мазетерка складається з двох дисків, розташованих горизонтально, один під одним. Обертається нижній диск, верхній нерухомо скріплений з лійкою, в яку подається мазь. У лійці є мішалка або скребки, що сприяють рухові мазі. На дисках є насічки,

424

425

глибші в центрі. Мазь надходить у просвіт між дисками в центр, розтирається і одночасно переміщується до країв, з яких знімається скребками в приймач. Ступінь гомогенізації регулюється відстанню між дисками. Продуктивність дискової мазетерки складає 50—60 кг мазі за годину.

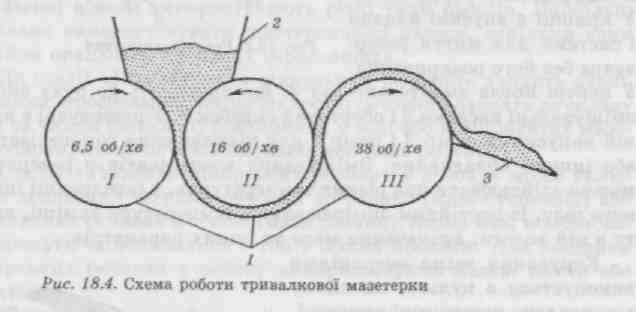

Валкова мазетерка складається з двох або трьох паралельно і горизонтально розташованих валків з гладкою поверхнею, які обертаються (рис. 18.4).Вони можуть виготовлятися з фосфору, базальту або металу. Для створення оптимальної температури мазі, що надходить на валки, їх виготовляють пустотілими, для того щоб у разі необхідності всередину можна було подавати теплу воду. При роботі валки обертаються з різною швидкістю — 38об/хв, 16об/хв і 6,5об/хв (останній, крім того, робить коливальні рухи). Диференціацію швидкостей обертання валків забезпечують спеціальні шестерні.

Мазь поміщають у бункер 2, з нього вона самоплинно надходить на валки 1, зазор між якими регулюється. 3третього валка мазь надходить по напрямних жолобах 3 у приймач фасувальної машини. Різна швидкість обертання валків забезпечує перехід мазі з одного валка на іншій. Процес подрібнення складається з трьох стадій:

тверді частинки (грудки) роздавлюються або здрібнюються в щілинах між валками (I,II);

розмелювальна дія підсилюється перетиральною дією валків (II,III)унаслідок більшої швидкості обертання;

розтиральна дія підсилюється додатковими коливальними рухами третього валка вздовж своєї осі і завдяки наявності відповідного зазору між валками.

Валкові мазетерки мають захисний пристрій, що автоматично зупиняє їхню роботу при попаданні сторонніх предметів у зазори між валками. Продуктивність їх — близько 50 кг мазі за годину.

Суттєво інтенсифікувати процеси, що відбуваються при виготовленні таких дисперсних систем, як емульсійні, суспензійні і комбіновані мазі, можна за допомогою використання РПА. (Його будову і принцип роботи наведено в розділі «Суспензії та емульсії»).

При приготуванні мазей, що містять аморфні речовини (сірку, цинку оксид, крохмаль та інші), за допомогою РПА можливе виключення стадії попереднього здрібнення лікарських речовин. Виробництво мазей, що містять лікарські речовини з міцними кристалічними ґратками (кислоту борну, стрептоцид), передбачає попереднє тонке здрібнення препаратів перед застосуванням РПА.

У будь-якому разі його використання дозволяє економити час, електроенергію і знизити кількість допоміжних речовин у порівнянні з традиційними методами приготування мазей.

Технологічний процес приготування мазей може бути періодичним і безперервним. Періодичний процес може бути багатоступінчастим і залежить від кількості апаратів, в яких послідовно проходять окремі стадії. Як приклад наведемо короткий опис періодичних процесів виробництва мазей.

Виробництво 10 % -вої мазі стрептоцидової

Вазелін плавлять електропанеллю і за допомогою вакууму подають у реактор, в якому підтримують температуру 70—80 °С.Потім за допомогою вихрового насоса через фільтр вазелін подають в ємкість для зважування на вагах і перекачують у змішувач. Парафін плавлять в електрокотлі при температурі 70—80 °Сі через фільтр також перекачують у змішувач. Стрептоцид подрібнюють у дисмембраторі, просівають через сито № 2 і зважують на вагах у відповідній ємкості. У змішувач із включеною мішалкою до суміші вазеліну і парафіну невеликими порціями (по 1кг) додають стрептоцид. Після цього суміш перемішують протягом 30хв до одержання однорідної маси, що потім за допомогою вакууму подають у реактор, де при безперервному перемішуванні охолоджують до 30—35 °С.

Виробництво мазі сірчаної на емульсійній основі

Процес приготування мазей на емульсійній основі є більш трудомістким і складається з таких технологічних стадій: приготування основи (масляної фази), приготування водного розчину лікарських речовин (водної фази), емульгування і гомогенізації.

Вазелін розплавляють електронагрівальним приладом і за допомогою вакууму подають у реактор, температура в якому підтримується на рівні 70—80 °С.Воду відважують і нагрівають до температури 90—95 °С.Сірку очищену просівають через механічне сито і зважують.

426

427

Після цього включають мішалку змішувача і емульгують масу протягом 5хв, після чого подачу пари припиняють і через водяну оболонку змішувача пропускають холодну воду. Емульгування продовжують з одночасним охолодженням емульсії до температури 55—60 °С.

Потім сірку очищену у вигляді дрібного порошку невеликими порціями завантажують у змішувач при безперервному перемішуванні та охолодженні суміші до температури 30—35 °С. При цьому утворюється однорідна маса жовтого кольору, яку після попереднього аналізу фасують у ємкості по 40 кг або в баночки чи туби по 25—30 г.

Періодичний технологічний процес характеризується значними витратами робочого часу і виробничих потужностей, зменшити які можна завдяки переходу на безперервні процеси одержання мазей, використання роторно-пульсаційних апаратів, високопродуктивних гомогенізаторів та ін. Сучасний рівень розвитку техніки дає можливість конструювати потокові лінії, на яких всі операції, починаючи від підготування сировини до пакування готової продукції, здійснюються в автоматичному режимі.

18.6. СТАНДАРТИЗАЦІЯ МАЗЕЙ

Внутрішньоцеховий контроль мазей здійснюється практично на кожній стадії та операції і особливо перед фасуван-ням, щоб переконатися в якісному виготовленні препарату. Остаточний висновок за всіма показниками якості готової продукції дає відділ якості (ВЯ) заводу.

Мазі стандартизують за якісним і кількісним вмістом лікарських речовин (визначення істинності).

Це визначення проводиться візуально за зовнішнім виглядом та органолептичними ознаками, а також проведенням якісних реакцій на лікарські речовини, що входять у склад мазі. Для якісної ідентифікації і визначення кількості лікарських речовин, що містяться в готовій мазі, використовують методики, наведені у відповідних статтях ДФУ, ФС, ДСТ У, ТУ У та ін.

Відхилення в масі мазей, розфасованих у баночки або туби, перевіряють шляхом зважування 10доз.

Для суспензійних мазей визначається дисперсність частинок за допомогою окулярного мікрометра мікроскопа за методикою ДФУ. Норми ступеня дисперсності твердих частинок є індивідуальними для кожної мазі і повинні зазначатися в окремих статтях ДФ та іншій АНД.

Ступінь дисперсності в емульсійних мазях також можна встановити за допомогою електронного мікроскопа з окуляром-мікро-метром за умов забарвлення дисперсної фази. При цьому визначають діаметр 1000крапель, а потім обчислюють у відсотках вміст крапель різного розміру. Цей метод легко здійснити, однак норми якості для емульсійних мазей поки що в жодній фармакопеї не зазначені.

Інші випробування проводяться згідно з вимогами чинної АНД на окремі найменування мазей.

Так, згідно з АНД, іноді в мазях потрібно визначити pH. 3цією метою наважку мазі заливають 50мл води очищеної (50—60 °С)і струшують на вібраторі протягом 30хв. Отриману витяжку відфільтровують і потенціометрично визначають pH.

Фармакопея XI видання вимагає проводити випробовування мазей на мікробну чистоту. У це поняття входить кількісне визначення життєздатних бактерій і грибків, а також виявлення певних видів мікроорганізмів, наявність яких є неприпустимою у нестерильних лікарських засобах.

Іноді необхідно проводити визначення структурно-механічних властивостей (консистенції) мазей, ступеня вивільнення з них лікарських речовин і стабільності їх за різних умов зберігання. Звичайно це роблять під час розробки нових або удосконалення наявних мазей.

18.7. ФАСУВАННЯ I УПАКОВУВАННЯ МАЗЕЙ

Упаковування мазей проводять в ємкості з різних матеріалів. Мазі, що містять водну фазу або леткі компоненти, упаковують у посудини, які запобігають їх випаровуванню. Для упакування мазей часто використовуються банки скляні, порцелянові, із полімерних матеріалів (полістирол) об'ємом 10, 20, 30, 50 і 100 мл, які закриваються кришками, що заґвинчуються.

Для фасування мазей ангро використовують дерев'яні бочки (50—100кг), бляшані або скляні банки (5—10—20кг).

Мазі фасують за допомогою шнекових і поршневих дозувальних машин (рис. 18.5).Шнекова самодозувальна машина складається з бункера 1,що заповнюється маззю, і шнека 2, який подає мазь через кран 3 до мундштука 4. Через певні проміжки часу кран закриваєть- рис 185 Шнекова

СЯ, І маЗЬ ІЗ МунДШТука ВИШТОВХуЄТЬСЯ маШина для фасування

в баночку або тубу. Фасовка здійснюєть- мазей

428

429

Найбільш зручною і сучасною упаковкою для мазей є туби, виготовлені з металу або полімерних матеріалів. Туба є найбільш гігієнічною і зручною упаковкою; на неї можна наносити поділки, що забезпечують дозування мазі, до неї можуть додаватися насадки (аплікатори) з пластмаси, які дають змогу уводити мазь у порожнини і т. ін. Для металевих туб використовують алюміній марок A6 і A7. їхню внутрішню поверхню вкривають лаком (ФЛ-559), а зовнішню - емалевою фарбою, на яку потім наносять маркування.

Як полімерні матеріали для виготовлення туб використовують поліетилен низького і високого тиску, поліпропілен, полівінілхлорид.

Для герметизації отвір туби закривають суцільною тонкою алюмінієвою плівкою, зверху наґвинчується конічний бушон. Бушон має гострий шип, яким проколюють отвір туби при використанні.

Для наповнення туб використовують тубонаповнювальні машини лінійного і карусельного типу. Так, машини Colibri, «GA-40», «GA-85» (Італія) призначені для наповнення як металевих, так і поліетиленових туб (крім GA-85); фірма «Івка» (Німеччина) виготовляє машини «ТІ-23», «TF-24», «TF-51»; фірма «Гофлігер-Карг» — тубонаповнювальні машини марки «Rossi», що здатні запаковувати мазі в металеві, поліетиленові і полівінілхлоридні туби; шведська фірма «Аренко» виготовляє машини типу «Агеп-comatic-1000» i «Arencomatic-2000».

Послідовність роботи тубонаповнювальних машин

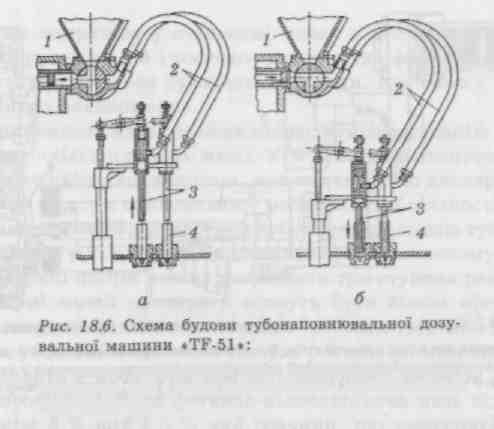

На роторному столі (наприклад у машини TF-51(рис. 18.6)змонтовані попарно 20тубоутримувачів. Порожні туби з лотка за допомогою подавального пристрою встановлюються на розтулених тубоутримувачах.

Тут же здійснюється продування туб і їх вакуумування для видалення пилу, залишків пакувального матеріалу тощо. Після переміщення роторного столу на заданий кут відбувається операція підтягування ковпачків для туб і їх рихтування (вдавлювання туб у тубоутримувачі до кінця). Потім за допомогою фотоелектричного пристрою орієнтують туби за етикеткою. Цей пристрій виконує і контрольно-блокувальну функцію, відключаючи подавання мазі в разі відсутності туби в тубоутримувачі. У наступній позиції роторного столу відбувається наповнення туби маззю, що з бункера подається по шлангах через наповнюючі сопла. Сопло входить у тубу перед початком наповнення і піднімається в міру її наповнення. Після наповнення відбувається зворотне відсмоктування мазі, завдяки чому вона не витікає із сопла в проміжках між стадіями наповнення. Далі проводиться герметизація туби. Краї її сплю-

а — момент подачі порції мазі з бункера 1; б — момент заповнення туби 4 маззю через шланги 2 і металеві сопла 3 тубоутримувачів

щуються, і туба фальцюється один раз на 180°. Потім здійснюють остаточне фальцювання, стиснення фальця, нанесення на нього рифлення, цифр, що позначають дату випуску, серію тощо. Після цього туби подаються на транспортер або до спускового жолоба.

Тубонаповнювальні машини фірми «Івка» мають пристрої, які дозволяють наповнювати туби мазями в середовищі інертного газу (антибіотики, речовини, що легко окислюються). Машини часто комплектуються в лінії з пристроями, які подають порожні туби, машинами, що упаковують туби в пенали, а потім складають пенали в картонні коробки, обандеролюють і упаковують їх у поліетиленову плівку. Ці машини одночасно наносять маркування, супровідні написи та ін. Схему технологічної лінії для наповнення та упаковування туб показано на рис. 18.7.