- •Содержание

- •9 Технико-экономические показатели 250

- •10 Требования охраны труда и техники безопасности 281

- •Введение

- •1 Патентно-информационный поиск по спецзаданию

- •1.1 Регистровый наддув

- •1.2 Двухступенчатый регулируемый наддув

- •1.3 Схемы с дополнительным приводным нагнетателем

- •1.4 Турбонаддув с вспомогательной электросвязью

- •1.5 Схема наддува с электрическим приводом дополнительного компрессора

- •1.6 Схема наддува с комбинированной газовой и электрической связью компрессора

- •1.7 Схема с использованием нестационарных газодинамических эффектов при турбонаддуве

- •1.8 Сравнение систем высокого наддува

- •2 Тяговый расчёт машины

- •3 Расчёт рабочего цикла двигателя

- •3.1 Процесс впуска

- •3.2 Процесс сжатия

- •3.3 Процесс сгорания

- •3.4 Процесс расширения

- •3.9 Построение индикаторной диаграммы

- •4 Расчёт кинематики и динамики кшм

- •4.1 Перестроение индикаторной диаграммы

- •4.2 Построение графиков сили

- •4.3 Построение графиков сил т и к

- •4.4 Построение графика суммарного крутящего момента

- •4.5 Построение полярной диаграммы нагрузок на шатунную шейку

- •5 Выбор конструкции агрегатов и систем двигателя

- •5.1 Блок цилиндров

- •5.2 Головка цилиндров

- •5.3 Кривошипно-шатунный механизм

- •5.4 Механизм газораспределения

- •5.5 Система питания

- •5.6 Система смазывания

- •5.7 Система охлаждения

- •5.8 Система электронного управления топливоподачей и рециркуляцией отработавших газов

- •5.9 Система газообмена

- •5.10 Устройство наддува

- •5.11 Устройство пуска

- •5.12 Генератор и его привод

- •6 Расчёт на прочность основных деталей и расчёт систем двигателя

- •6.1 Расчёт гильзы цилиндра и корпуса цилиндра

- •6.2 Расчёт силовых болтов

- •6.3 Расчёт поршневой группы

- •6.3.1 Расчёт головки поршня

- •6.3.2 Расчёт юбки поршня

- •6.3.3 Расчёт диаметров головки и юбки поршня

- •6.3.4 Расчёт поршневого кольца

- •6.3.5 Расчёт поршневого пальца

- •6.4 Расчёт шатуна

- •6.4.1 Расчёт поршневой головки шатуна

- •6.4.2 Расчёт стержня шатуна

- •6.4.3 Расчёт крышки шатуна

- •6.4.4 Расчёт шатунных болтов

- •6.5 Расчёт коленчатого вала

- •6.5.1 Расчёт коренной шейки

- •6.5.2 Расчёт шатунной шейки

- •6.5.3 Расчет щёк коленчатого вала

- •6.6 Расчёт деталей механизма газораспределения

- •6.6.1 Профилирование безударного кулачка методом «Полидайн»

- •Профилирование впускного кулачка

- •Профилирование выпускного кулачка

- •6.6.2 Расчётная схема и силы, действующие в клапанном механизме

- •6.6.3 Расчёт пружины клапана

- •Определение геометрических параметров пружины

- •6.6.4 Проверочный расчёт деталей грм Проверочный расчёт пружин

- •Расчёт распределительного вала

- •Расчёт толкателя

- •Расчёт штанги

- •Коромысло привода клапана

- •6.7.2 Расчёт масляного радиатора

- •6.7.3 Расчёт подшипника скольжения

- •6.7.4 Расчёт фильтра очистки масла

- •6.8 Расчёт системы охлаждения

- •6.8.1 Расчёт радиатора

- •6.8.2 Расчёт вентилятора

- •6.8.3 Расчёт водяного насоса

- •6.9 Расчёт системы питания

- •6.9.1 Расчёт топливного насоса высокого давления

- •6.9.2 Расчёт форсунки

- •6.9.3 Расчёт топливного аккумулятора

- •6.10 Расчёт системы пуска

- •7 Расчёт системы наддува дизеля

- •7.1 Основные параметры системы турбонаддува

- •7.2 Газодинамический расчёт турбокомпрессора

- •7.2.1 Расчёт компрессора

- •7.2.2 Расчёт турбины

- •7.3 Профилирование проточной части колеса

- •7.4 Гидродинамический расчёт подшипника

- •8 Разработка технологического процесса изготовления детали

- •8.1 Описание объекта производства и его назначение в узле

- •8.2 Анализ технологичности конструкции детали

- •8.2.1. Качественная оценка технологичности конструкции

- •8.2.2 Количественная оценка технологичности детали

- •8.3 Выбор типа и организационной формы производства

- •8.3.1 Определение типа производства

- •8.3.2 Определение организационной формы производства

- •8.4 Выбор метода получения заготовки

- •8.5 Анализ базового варианта технологического процесса

- •8.6 Проектирование технологического процесса механической обработки по минимуму приведенных затрат

- •Следуя методу произведём расчёт базового варианта механической обработке на токарном станке полуавтомате vv1680

- •Произведем расчёт проектного варианта механической обработки на специальном токарном станке с чпу см1737ф3-н011

- •8.7 Назначение припусков на механическую обработку

- •8.8 Назначение режимов резания

- •8.9 Определение технических норм времени

- •8.10 Определение необходимого количества оборудования и построение графиков его загрузки

- •9 Технико-экономические показатели

- •9.1 Исходные данные для расчётов

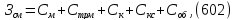

- •9.2 Оценка издержек при производстве базовой и проектируемой конструкций

- •9.3 Определение затрат при эксплуатации проектируемой и базовой конструкции

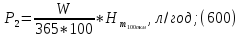

- •9.3.1 Производительность проектируемого и базового грузового автомобиля

- •9.3.2 Определение затрат при эксплуатации проектируемой и базовой конструкции

- •Затраты на заработную плату водителя

- •Затраты на топливо

- •Затраты на эксплуатационные материалы

- •Затраты на шины

- •9.4 Расчёт экономической эффективности и конкурентоспособности проектного решения

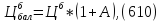

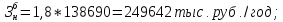

- •9.4.1 Расчёт дополнительных инвестиций на стадии производства изделия

- •9.4.2 Расчёт увеличения прибыли производителя в результате улучшения качества изделия и адекватного роста цены

- •9.4.3 Расчёт ставки дисконта

- •9.4.4 Расчёт дополнительных инвестиций, связанных с дополнительными затратами ресурсов на приобретение новой конструкции

- •9.4.5 Расчёт дополнительных выгод потребителя в результате роста производительности новой техники

- •10 Требования охраны труда и техники безопасности

- •10.1 Требования безопасности

- •10.2 Правила эксплуатации проектируемого дизеля

- •10.2.1.Общие указания

- •10.2.2 Подготовка дизеля к работе

- •10.2.3 Пуск дизеля

- •10.2.4 Остановка дизеля

- •10.2.5 Эксплуатационная обкатка дизеля

- •10.2.6 Особенности эксплуатации и обслуживания дизеля в зимних условиях

- •10.3 Инструкция по охране труда для руководителей и специалистов отдела главного конструктора

- •10.3.1 Общие требования безопасности

- •10.3.2 Требования безопасности перед началом работы

- •10.3.3 Требования безопасности при выполнении работы

- •10.3.4 Требования безопасности по окончании работы

- •10.3.5 Требования безопасности в аварийных ситуациях

- •10.4 Инструкция по охране труда для испытателей двигателей экспериментального цеха

- •10.4.1 Общие требования по охране труда

- •10.4.2 Требования по охране труда перед началом работы

- •10.4.3 Требования по охране труда при выполнении работы

- •10.4.4 Требования безопасности в аварийных ситуациях

- •10.4.5 Требования безопасности при окончании работы

- •10.5 Требования к системам, узлам и агрегатам

- •10.6 Требования техники безопасности при производстве гильзы блока цилиндров

- •10.6.1 Технология производства гильзы блока цилиндров включает в себя токарную операцию. Требования безопасности к станкам токарной группы

- •10.6.2 Технология производства гильзы блока цилиндров включает в себя агрегатную операцию. Требования безопасности к агрегатным станкам

- •Заключение

- •Список использованных источников

- •Приложение а

Затраты на заработную плату водителя

Расчёт затрат на зарплату водителей с налогами и отчислениями от фонда оплаты труда производится по формуле:

где

– процент отчислений от заработной

платы на соц. страхование;

– процент отчислений от заработной

платы на соц. страхование;

– годовой фонд заработной платы

водителей:

– годовой фонд заработной платы

водителей:

– основная заработная плата водителей;

– основная заработная плата водителей;

– дополнительная заработная плата

водителей (определяется как 15% от

основной).

– дополнительная заработная плата

водителей (определяется как 15% от

основной).

,

,

;

;

,

,

.

.

Затраты на топливо

где

– стоимость одного

литра топлива, руб.,

– стоимость одного

литра топлива, руб.,

– годовой расход топлива, л.

– годовой расход топлива, л.

За 1 день автомобиль расходует:

где

км – средний расход топлива на 100 км

пробега (данные завода-изготовителя).

км – средний расход топлива на 100 км

пробега (данные завода-изготовителя).

Для грузовых автомобилей, работа которых учитывается в тонно-километрах, нормы расхода автомобильного бензина, дизельного топлива и сжиженного газа складываются из:

- нормы на 100 км пробега (без учёта транспортной работы);

- нормы на каждые 100 ткм произведенной транспортной работы в количестве: дизельного топлива – 1,3 л.

При работе в зимнее время расход топлива увеличивается на 10%.

Для базовой конструкции:

- расход топлива в летний период (235

дней):

- расход топлива в зимнее время (130 дней):

Для проектируемой конструкции:

- расход топлива в летний период (235

дней):

- расход топлива в зимнее время (130 дней):

Количество топлива, необходимое для выполнения всей транспортной работы:

Суммарный расход топлива за год:

Затраты на топливо:

Затраты на эксплуатационные материалы

где

– затраты на моторное масло;

– затраты на моторное масло;

– затраты на трансмиссионное масло;

– затраты на трансмиссионное масло;

– затраты на керосин;

– затраты на керосин;

– затраты на консистентную смазку;

– затраты на консистентную смазку;

– затраты на обтирочные материалы.

– затраты на обтирочные материалы.

Потребность предприятия в смазочных материалах определяется исходя из установленных норм на 100 л расхода топлива для каждого вида смазки.

Потребность в смазочных материалах определятся по следующей формуле для каждого вида материала:

где

– годовой расход топлива;

– годовой расход топлива;

– норма расхода i-го вида смазочного

материала на 100 л топлива;

– норма расхода i-го вида смазочного

материала на 100 л топлива;

– цена соответствующего i-го смазочного

материала.

– цена соответствующего i-го смазочного

материала.

Моторное масло:

(данные завода-изготовителя);

(данные завода-изготовителя);

;

;

Трансмиссионное масло:

(данные завода-изготовителя);

(данные завода-изготовителя);

;

;

Керосин:

Расход керосина составляет 0,5 % расхода топлива в весовом выражении:

где

;

;

– отношение плотностей дизельного

топлива и керосина;

– отношение плотностей дизельного

топлива и керосина;

Консистентная смазка:

(данные завода-изготовителя);

(данные завода-изготовителя);

;

;

Расход обтирочных материалов устанавливается в размере 2 кг на среднесписочный автомобиль в месяц.

;

;

Тогда общие затраты на смазочные материалы:

Затраты на шины

где

– количество шин на колесах автомобиля

без учёта запасного колеса;

– количество шин на колесах автомобиля

без учёта запасного колеса;

– стоимость одной шины;

– стоимость одной шины;

– норма затрат на восстановление износа

и ремонт на 1000 км пробега.

– норма затрат на восстановление износа

и ремонт на 1000 км пробега.

Затраты на техобслуживание и ремонт

где

– затраты по запасным частям, материалам

на техническое обслуживание и ремонт,

тыс. руб.;

– затраты по запасным частям, материалам

на техническое обслуживание и ремонт,

тыс. руб.;

– затраты на техническое обслуживание

и ремонт в части заработной платы

ремонтных рабочих с отчислениями, тыс.

руб.

– затраты на техническое обслуживание

и ремонт в части заработной платы

ремонтных рабочих с отчислениями, тыс.

руб.

где

– норматив затрат по запасным частям

и материалам на 1000 км пробега, тыс.

руб./1000 км.

– норматив затрат по запасным частям

и материалам на 1000 км пробега, тыс.

руб./1000 км.

– норматив затрат по запасным частям

и материалам на 1000 км пробега.

– норматив затрат по запасным частям

и материалам на 1000 км пробега.

Затраты на амортизацию автомобиля

где

– балансовая стоимость базового

автомобиля;

– балансовая стоимость базового

автомобиля;

– линейный норматив амортизационных

отчислений от балансовой стоимости для

базового автомобиля (величина, обратная

сроку службы автомобиля).

– линейный норматив амортизационных

отчислений от балансовой стоимости для

базового автомобиля (величина, обратная

сроку службы автомобиля).

где

– стоимость приобретения транспортного

средства (для базового изделия – его

отпускная цена

– стоимость приобретения транспортного

средства (для базового изделия – его

отпускная цена );

);

– доля затрат на строительно-монтажные,

транспортно-заготовительные расходы

к отпускной цене

– доля затрат на строительно-монтажные,

транспортно-заготовительные расходы

к отпускной цене .

.

Затраты по накладным расходам

Сумма накладных расходов составляет 180% от заработной платы водителей:

Затраты на налоги и прочие отчисления

Налоги и отчисления, включаемые в себестоимость продукции и прочие расходы: принимаются в размере 5% от суммы по предыдущим статьям:

Тогда затраты при эксплуатации без учёта амортизации:

Затраты при эксплуатации с учётом амортизации:

Таблица 9.4 – Сравнительный расчет себестоимости и цены изделия

|

Показатели |

Единицы измерения |

Варианты конструкции |

Изменение (проектируемый минус базовый) | ||

|

базовый |

проектный | ||||

|

Показатели в производстве в тыс. руб. | |||||

|

Себестоимость изготовления одного изделия |

тыс. руб. |

376875000 |

379232500 |

| |

|

Стоимость вводимых элементов конструкции |

тыс. руб. |

|

4290000 |

| |

|

Стоимость аннулированных элементов конструкции |

тыс. руб. |

2147000 |

|

| |

|

Показатели в эксплуатации | |||||

|

Текущие затраты на единицу оказываемых услуг, в том числе по элементам затрат:

|

руб./ткм |

2964,547 |

2769,704 |

-194,843 | |

|

Заработная плата водителя |

руб./ткм |

595,801 |

551,613 |

-44,188 | |

|

Затраты на топливо:

|

руб./ткм |

747,134 |

711,821 |

-35,313 | |

|

Затраты на эксплуатационные материалы |

руб./ткм |

156,445 |

149,024 |

-7,421 | |

|

Затраты на шины |

руб./ткм |

0,021621 |

0,021624 |

0,000003 | |

|

Затраты на техобслуживание и ремонт |

руб./ткм |

13,955 |

12,56 |

-1,396 | |

|

Амортизация |

руб./ткм |

249,459 |

230,864 |

-18,595 | |

|

Накладные расходы |

руб./ткм |

1072,441 |

992,904 |

-79,537 | |

|

Затраты на налоги и прочие отчисления |

руб./ткм |

129,29 |

120,897 |

-8,393 | |