- •Содержание

- •9 Технико-экономические показатели 250

- •10 Требования охраны труда и техники безопасности 281

- •Введение

- •1 Патентно-информационный поиск по спецзаданию

- •1.1 Регистровый наддув

- •1.2 Двухступенчатый регулируемый наддув

- •1.3 Схемы с дополнительным приводным нагнетателем

- •1.4 Турбонаддув с вспомогательной электросвязью

- •1.5 Схема наддува с электрическим приводом дополнительного компрессора

- •1.6 Схема наддува с комбинированной газовой и электрической связью компрессора

- •1.7 Схема с использованием нестационарных газодинамических эффектов при турбонаддуве

- •1.8 Сравнение систем высокого наддува

- •2 Тяговый расчёт машины

- •3 Расчёт рабочего цикла двигателя

- •3.1 Процесс впуска

- •3.2 Процесс сжатия

- •3.3 Процесс сгорания

- •3.4 Процесс расширения

- •3.9 Построение индикаторной диаграммы

- •4 Расчёт кинематики и динамики кшм

- •4.1 Перестроение индикаторной диаграммы

- •4.2 Построение графиков сили

- •4.3 Построение графиков сил т и к

- •4.4 Построение графика суммарного крутящего момента

- •4.5 Построение полярной диаграммы нагрузок на шатунную шейку

- •5 Выбор конструкции агрегатов и систем двигателя

- •5.1 Блок цилиндров

- •5.2 Головка цилиндров

- •5.3 Кривошипно-шатунный механизм

- •5.4 Механизм газораспределения

- •5.5 Система питания

- •5.6 Система смазывания

- •5.7 Система охлаждения

- •5.8 Система электронного управления топливоподачей и рециркуляцией отработавших газов

- •5.9 Система газообмена

- •5.10 Устройство наддува

- •5.11 Устройство пуска

- •5.12 Генератор и его привод

- •6 Расчёт на прочность основных деталей и расчёт систем двигателя

- •6.1 Расчёт гильзы цилиндра и корпуса цилиндра

- •6.2 Расчёт силовых болтов

- •6.3 Расчёт поршневой группы

- •6.3.1 Расчёт головки поршня

- •6.3.2 Расчёт юбки поршня

- •6.3.3 Расчёт диаметров головки и юбки поршня

- •6.3.4 Расчёт поршневого кольца

- •6.3.5 Расчёт поршневого пальца

- •6.4 Расчёт шатуна

- •6.4.1 Расчёт поршневой головки шатуна

- •6.4.2 Расчёт стержня шатуна

- •6.4.3 Расчёт крышки шатуна

- •6.4.4 Расчёт шатунных болтов

- •6.5 Расчёт коленчатого вала

- •6.5.1 Расчёт коренной шейки

- •6.5.2 Расчёт шатунной шейки

- •6.5.3 Расчет щёк коленчатого вала

- •6.6 Расчёт деталей механизма газораспределения

- •6.6.1 Профилирование безударного кулачка методом «Полидайн»

- •Профилирование впускного кулачка

- •Профилирование выпускного кулачка

- •6.6.2 Расчётная схема и силы, действующие в клапанном механизме

- •6.6.3 Расчёт пружины клапана

- •Определение геометрических параметров пружины

- •6.6.4 Проверочный расчёт деталей грм Проверочный расчёт пружин

- •Расчёт распределительного вала

- •Расчёт толкателя

- •Расчёт штанги

- •Коромысло привода клапана

- •6.7.2 Расчёт масляного радиатора

- •6.7.3 Расчёт подшипника скольжения

- •6.7.4 Расчёт фильтра очистки масла

- •6.8 Расчёт системы охлаждения

- •6.8.1 Расчёт радиатора

- •6.8.2 Расчёт вентилятора

- •6.8.3 Расчёт водяного насоса

- •6.9 Расчёт системы питания

- •6.9.1 Расчёт топливного насоса высокого давления

- •6.9.2 Расчёт форсунки

- •6.9.3 Расчёт топливного аккумулятора

- •6.10 Расчёт системы пуска

- •7 Расчёт системы наддува дизеля

- •7.1 Основные параметры системы турбонаддува

- •7.2 Газодинамический расчёт турбокомпрессора

- •7.2.1 Расчёт компрессора

- •7.2.2 Расчёт турбины

- •7.3 Профилирование проточной части колеса

- •7.4 Гидродинамический расчёт подшипника

- •8 Разработка технологического процесса изготовления детали

- •8.1 Описание объекта производства и его назначение в узле

- •8.2 Анализ технологичности конструкции детали

- •8.2.1. Качественная оценка технологичности конструкции

- •8.2.2 Количественная оценка технологичности детали

- •8.3 Выбор типа и организационной формы производства

- •8.3.1 Определение типа производства

- •8.3.2 Определение организационной формы производства

- •8.4 Выбор метода получения заготовки

- •8.5 Анализ базового варианта технологического процесса

- •8.6 Проектирование технологического процесса механической обработки по минимуму приведенных затрат

- •Следуя методу произведём расчёт базового варианта механической обработке на токарном станке полуавтомате vv1680

- •Произведем расчёт проектного варианта механической обработки на специальном токарном станке с чпу см1737ф3-н011

- •8.7 Назначение припусков на механическую обработку

- •8.8 Назначение режимов резания

- •8.9 Определение технических норм времени

- •8.10 Определение необходимого количества оборудования и построение графиков его загрузки

- •9 Технико-экономические показатели

- •9.1 Исходные данные для расчётов

- •9.2 Оценка издержек при производстве базовой и проектируемой конструкций

- •9.3 Определение затрат при эксплуатации проектируемой и базовой конструкции

- •9.3.1 Производительность проектируемого и базового грузового автомобиля

- •9.3.2 Определение затрат при эксплуатации проектируемой и базовой конструкции

- •Затраты на заработную плату водителя

- •Затраты на топливо

- •Затраты на эксплуатационные материалы

- •Затраты на шины

- •9.4 Расчёт экономической эффективности и конкурентоспособности проектного решения

- •9.4.1 Расчёт дополнительных инвестиций на стадии производства изделия

- •9.4.2 Расчёт увеличения прибыли производителя в результате улучшения качества изделия и адекватного роста цены

- •9.4.3 Расчёт ставки дисконта

- •9.4.4 Расчёт дополнительных инвестиций, связанных с дополнительными затратами ресурсов на приобретение новой конструкции

- •9.4.5 Расчёт дополнительных выгод потребителя в результате роста производительности новой техники

- •10 Требования охраны труда и техники безопасности

- •10.1 Требования безопасности

- •10.2 Правила эксплуатации проектируемого дизеля

- •10.2.1.Общие указания

- •10.2.2 Подготовка дизеля к работе

- •10.2.3 Пуск дизеля

- •10.2.4 Остановка дизеля

- •10.2.5 Эксплуатационная обкатка дизеля

- •10.2.6 Особенности эксплуатации и обслуживания дизеля в зимних условиях

- •10.3 Инструкция по охране труда для руководителей и специалистов отдела главного конструктора

- •10.3.1 Общие требования безопасности

- •10.3.2 Требования безопасности перед началом работы

- •10.3.3 Требования безопасности при выполнении работы

- •10.3.4 Требования безопасности по окончании работы

- •10.3.5 Требования безопасности в аварийных ситуациях

- •10.4 Инструкция по охране труда для испытателей двигателей экспериментального цеха

- •10.4.1 Общие требования по охране труда

- •10.4.2 Требования по охране труда перед началом работы

- •10.4.3 Требования по охране труда при выполнении работы

- •10.4.4 Требования безопасности в аварийных ситуациях

- •10.4.5 Требования безопасности при окончании работы

- •10.5 Требования к системам, узлам и агрегатам

- •10.6 Требования техники безопасности при производстве гильзы блока цилиндров

- •10.6.1 Технология производства гильзы блока цилиндров включает в себя токарную операцию. Требования безопасности к станкам токарной группы

- •10.6.2 Технология производства гильзы блока цилиндров включает в себя агрегатную операцию. Требования безопасности к агрегатным станкам

- •Заключение

- •Список использованных источников

- •Приложение а

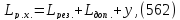

8.8 Назначение режимов резания

Методика расчёта режимов резания представлена в справочной и учебной литературе [15] и [16].

В процессе разработки операционной технологии необходимо определить аналитическим способом режимы резания на один технологический переход. Рассчитываем аналитически режимы резания для операции 005 (токарная, переход 1.1), на которой точится наружная поверхность на токарном специаль-

ном станке СМ1736.Н045.

Произведём расчёт режимов резания на операцию 005 (токарная, переход 1.1).

Материал заготовки: чугун специальный.

Твёрдость заготовки: 229…269 НВ.

Расчёт длины рабочего хода.

где

– длина резания, мм;

– длина резания, мм;

– длина подвода, врезания и перебега

инструмента, мм;

– длина подвода, врезания и перебега

инструмента, мм;

– дополнительная длина хода, мм.

– дополнительная длина хода, мм.

Назначение

подачи на оборот шпинделя станка

в мм/об.

в мм/об.

Назначаем

подачу

По паспорту станка её уточняем и принимаем

По паспорту станка её уточняем и принимаем .

.

Определение стойкости инструмента.

где,

– стойкость в минутах машинной работы;

– стойкость в минутах машинной работы;

– коэффициент времени резания каждого

инструмента:

– коэффициент времени резания каждого

инструмента:

В

случае, когда

,

его можно не учитывать и принимать

,

его можно не учитывать и принимать ;

;

Принимаем

[5,

стр. 114].

[5,

стр. 114].

Расчёт скорости резания.

Определяем рекомендованную скорость:

где

– коэффициент, зависящий от обрабатываемого

материала;

– коэффициент, зависящий от обрабатываемого

материала;

– зависит от материала режущего

инструмента;

– зависит от материала режущего

инструмента;

– коэффициент, учитывающий отношение

длины резания к диаметру;

– коэффициент, учитывающий отношение

длины резания к диаметру;

.

.

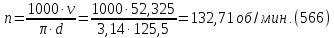

Число оборотов шпинделя станка:

По паспорту станка принимаем частоту вращения шпинделя равную 132 об/мин.

Уточняем скорость резания:

Минутная подача:

Расчёт основного машинного времени.

Остальные режимы резания рассчитываются по приведенной выше методике и сводятся в таблицу 8.8.

Таблица 8.8 – Сводная таблица по режимам резания механической обработки

|

Наименование операции |

мм |

мм |

|

мин |

|

об/мин |

м/мин |

мм/мин |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

005 Токарная Переход 1.1 Переход 1.2 Переход 2 Переход 3 |

1 1 0,75 2 |

85/92 54/61 30/37 5/10 |

0,94 0,88 0,81 0,5 |

250/250 200/200 150/150 120/110 |

0,45 0,45 0,45 0,27 |

132 132 132 132 |

52 53 55,9 45 |

59 59 59,4 35 |

1,56 1,04 0,62 0,29 |

|

010 Токарная Переход 1 Переход 2.1 Переход 2.2 Переход 3 |

0,7 0,3 0,8 0,3 |

20/27 15/22 15/22 15/22 |

0,74 0,68 0,68 0,68 |

180/180 180/180 180/180 180/180 |

0,36 0,19 0,19 0,114 |

166 166 166 166 |

70,4 70,4 66,4 63,5 |

60 32 32 19 |

0,45 0,69 0,69 1,15 |

|

015 Агрегатная |

0,6 |

259/265 |

0,98 |

250/250 |

0,96 |

55 |

19 |

52,8 |

1,295 |

Окончание таблицы 8.8

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

020 Автоматно-линейная Переход 1.1 Переход 1.2 Переход 2.1 Переход 2.2 Переход 3 Переход 4 |

0,5 0,35 1 1,75 0,15 4 |

161/168 55/62 16/22 16/22 56/62 4/8 |

0,96 0,89 0,73 0,73 0,9 0,5 |

180/180 200/200 100/100 100/100 150/150 140/100 |

0,3 0,3 0,275 0,275 0,082 0,095 |

474 474 200 200 1400 200 |

185 171/188 74 70,1 519/556 74 |

142 142 55 55 115 19 |

1,18 0,44 0,4 0,4 0,54 0,42 |

|

|

|

|

|

|

|

|

|

|

|

|

025 Хонинговальная |

0,1 |

174/180 |

0,97 |

210/210 |

50 |

112 |

38,7/18 |

– |

2,95 |

|

030 Автоматно-линейная Переход 1 Переход 2 Переход 3.1 Переход 3.2 Переход 3.3 Переход 4×2 |

1,5 1,1 0,4 0,2 0,2 0,65 |

2/6 12/17 60/67 60/67 60/67 5/11 |

0,33 0,71 0,9 0,9 0,9 0,45 |

180/170 110/110 130/130 130/130 130/130 140/110 |

0,2 0,2 0,16 0,16 0,16 0,06 |

250 250 250 250 250 250 |

88,7 105/86,7 104,4 99,1 98,4 104,4/92,2 |

50 50 40 40 40 48 |

0,12 0,34 1,68 1,68 1,68 0,24 |

|

|

|

|

|

|

|

|

|

|

|

|

035 Хонинговальная Переход 1.1 Переход 1.2 |

0,045 0,01 |

174/180 174/180 |

0,97 0,97 |

240/240 24240 |

50 50 |

100 100 |

34,5/18 34,5/18 |

– – |

1,512 1,512 |

|

040 Токарная с ЧПУ Переход 1.1 Переход 1.2 Переход 2.1 Переход 2.2 Переход 3.1 Переход 3.2 Переход 3.3 Переход 3.4 |

0,7 0,8 0,7 0,3 0,1 0,05 0,1 0,05 |

1,5/4 7/12 1,5/4 5/9 35/40 35/40 11/16 11/16 |

0,34 0,58 0,34 0,56 0,88 0,88 0,69 0,69 |

150/100 140/115 120/110 110/100 160/160 160/160 170/150 170/150 |

0,25 0,1 0,25 0,1 0,15 0,08 0,15 0,08 |

400 400 400 400 1600 1600 1600 1600 |

167 166/159167 166/147 629,5 628,5 634,5 633,5 |

100 40 100 40 240 128 240 128 |

0,04 0,3 0,04 0,23 0,17 0,31 0,07 0,13 |

|

|

|

|

|

|

|

|

|

|

|

|

045 Хонинговальная |

0,02 |

220/225 |

0,98 |

220/220 |

40 |

90 |

31 |

– |

1,2 |

,

,

/

/ ,

, ,

мм/об

,

мм/об ,

, ,

, ,

,

,

мин

,

мин