- •Содержание

- •9 Технико-экономические показатели 250

- •10 Требования охраны труда и техники безопасности 281

- •Введение

- •1 Патентно-информационный поиск по спецзаданию

- •1.1 Регистровый наддув

- •1.2 Двухступенчатый регулируемый наддув

- •1.3 Схемы с дополнительным приводным нагнетателем

- •1.4 Турбонаддув с вспомогательной электросвязью

- •1.5 Схема наддува с электрическим приводом дополнительного компрессора

- •1.6 Схема наддува с комбинированной газовой и электрической связью компрессора

- •1.7 Схема с использованием нестационарных газодинамических эффектов при турбонаддуве

- •1.8 Сравнение систем высокого наддува

- •2 Тяговый расчёт машины

- •3 Расчёт рабочего цикла двигателя

- •3.1 Процесс впуска

- •3.2 Процесс сжатия

- •3.3 Процесс сгорания

- •3.4 Процесс расширения

- •3.9 Построение индикаторной диаграммы

- •4 Расчёт кинематики и динамики кшм

- •4.1 Перестроение индикаторной диаграммы

- •4.2 Построение графиков сили

- •4.3 Построение графиков сил т и к

- •4.4 Построение графика суммарного крутящего момента

- •4.5 Построение полярной диаграммы нагрузок на шатунную шейку

- •5 Выбор конструкции агрегатов и систем двигателя

- •5.1 Блок цилиндров

- •5.2 Головка цилиндров

- •5.3 Кривошипно-шатунный механизм

- •5.4 Механизм газораспределения

- •5.5 Система питания

- •5.6 Система смазывания

- •5.7 Система охлаждения

- •5.8 Система электронного управления топливоподачей и рециркуляцией отработавших газов

- •5.9 Система газообмена

- •5.10 Устройство наддува

- •5.11 Устройство пуска

- •5.12 Генератор и его привод

- •6 Расчёт на прочность основных деталей и расчёт систем двигателя

- •6.1 Расчёт гильзы цилиндра и корпуса цилиндра

- •6.2 Расчёт силовых болтов

- •6.3 Расчёт поршневой группы

- •6.3.1 Расчёт головки поршня

- •6.3.2 Расчёт юбки поршня

- •6.3.3 Расчёт диаметров головки и юбки поршня

- •6.3.4 Расчёт поршневого кольца

- •6.3.5 Расчёт поршневого пальца

- •6.4 Расчёт шатуна

- •6.4.1 Расчёт поршневой головки шатуна

- •6.4.2 Расчёт стержня шатуна

- •6.4.3 Расчёт крышки шатуна

- •6.4.4 Расчёт шатунных болтов

- •6.5 Расчёт коленчатого вала

- •6.5.1 Расчёт коренной шейки

- •6.5.2 Расчёт шатунной шейки

- •6.5.3 Расчет щёк коленчатого вала

- •6.6 Расчёт деталей механизма газораспределения

- •6.6.1 Профилирование безударного кулачка методом «Полидайн»

- •Профилирование впускного кулачка

- •Профилирование выпускного кулачка

- •6.6.2 Расчётная схема и силы, действующие в клапанном механизме

- •6.6.3 Расчёт пружины клапана

- •Определение геометрических параметров пружины

- •6.6.4 Проверочный расчёт деталей грм Проверочный расчёт пружин

- •Расчёт распределительного вала

- •Расчёт толкателя

- •Расчёт штанги

- •Коромысло привода клапана

- •6.7.2 Расчёт масляного радиатора

- •6.7.3 Расчёт подшипника скольжения

- •6.7.4 Расчёт фильтра очистки масла

- •6.8 Расчёт системы охлаждения

- •6.8.1 Расчёт радиатора

- •6.8.2 Расчёт вентилятора

- •6.8.3 Расчёт водяного насоса

- •6.9 Расчёт системы питания

- •6.9.1 Расчёт топливного насоса высокого давления

- •6.9.2 Расчёт форсунки

- •6.9.3 Расчёт топливного аккумулятора

- •6.10 Расчёт системы пуска

- •7 Расчёт системы наддува дизеля

- •7.1 Основные параметры системы турбонаддува

- •7.2 Газодинамический расчёт турбокомпрессора

- •7.2.1 Расчёт компрессора

- •7.2.2 Расчёт турбины

- •7.3 Профилирование проточной части колеса

- •7.4 Гидродинамический расчёт подшипника

- •8 Разработка технологического процесса изготовления детали

- •8.1 Описание объекта производства и его назначение в узле

- •8.2 Анализ технологичности конструкции детали

- •8.2.1. Качественная оценка технологичности конструкции

- •8.2.2 Количественная оценка технологичности детали

- •8.3 Выбор типа и организационной формы производства

- •8.3.1 Определение типа производства

- •8.3.2 Определение организационной формы производства

- •8.4 Выбор метода получения заготовки

- •8.5 Анализ базового варианта технологического процесса

- •8.6 Проектирование технологического процесса механической обработки по минимуму приведенных затрат

- •Следуя методу произведём расчёт базового варианта механической обработке на токарном станке полуавтомате vv1680

- •Произведем расчёт проектного варианта механической обработки на специальном токарном станке с чпу см1737ф3-н011

- •8.7 Назначение припусков на механическую обработку

- •8.8 Назначение режимов резания

- •8.9 Определение технических норм времени

- •8.10 Определение необходимого количества оборудования и построение графиков его загрузки

- •9 Технико-экономические показатели

- •9.1 Исходные данные для расчётов

- •9.2 Оценка издержек при производстве базовой и проектируемой конструкций

- •9.3 Определение затрат при эксплуатации проектируемой и базовой конструкции

- •9.3.1 Производительность проектируемого и базового грузового автомобиля

- •9.3.2 Определение затрат при эксплуатации проектируемой и базовой конструкции

- •Затраты на заработную плату водителя

- •Затраты на топливо

- •Затраты на эксплуатационные материалы

- •Затраты на шины

- •9.4 Расчёт экономической эффективности и конкурентоспособности проектного решения

- •9.4.1 Расчёт дополнительных инвестиций на стадии производства изделия

- •9.4.2 Расчёт увеличения прибыли производителя в результате улучшения качества изделия и адекватного роста цены

- •9.4.3 Расчёт ставки дисконта

- •9.4.4 Расчёт дополнительных инвестиций, связанных с дополнительными затратами ресурсов на приобретение новой конструкции

- •9.4.5 Расчёт дополнительных выгод потребителя в результате роста производительности новой техники

- •10 Требования охраны труда и техники безопасности

- •10.1 Требования безопасности

- •10.2 Правила эксплуатации проектируемого дизеля

- •10.2.1.Общие указания

- •10.2.2 Подготовка дизеля к работе

- •10.2.3 Пуск дизеля

- •10.2.4 Остановка дизеля

- •10.2.5 Эксплуатационная обкатка дизеля

- •10.2.6 Особенности эксплуатации и обслуживания дизеля в зимних условиях

- •10.3 Инструкция по охране труда для руководителей и специалистов отдела главного конструктора

- •10.3.1 Общие требования безопасности

- •10.3.2 Требования безопасности перед началом работы

- •10.3.3 Требования безопасности при выполнении работы

- •10.3.4 Требования безопасности по окончании работы

- •10.3.5 Требования безопасности в аварийных ситуациях

- •10.4 Инструкция по охране труда для испытателей двигателей экспериментального цеха

- •10.4.1 Общие требования по охране труда

- •10.4.2 Требования по охране труда перед началом работы

- •10.4.3 Требования по охране труда при выполнении работы

- •10.4.4 Требования безопасности в аварийных ситуациях

- •10.4.5 Требования безопасности при окончании работы

- •10.5 Требования к системам, узлам и агрегатам

- •10.6 Требования техники безопасности при производстве гильзы блока цилиндров

- •10.6.1 Технология производства гильзы блока цилиндров включает в себя токарную операцию. Требования безопасности к станкам токарной группы

- •10.6.2 Технология производства гильзы блока цилиндров включает в себя агрегатную операцию. Требования безопасности к агрегатным станкам

- •Заключение

- •Список использованных источников

- •Приложение а

6 Расчёт на прочность основных деталей и расчёт систем двигателя

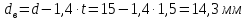

6.1 Расчёт гильзы цилиндра и корпуса цилиндра

Основные конструктивные размеры гильзы выбираются с учётом обеспечения необходимой прочности и жёсткости, исключающего появление овализации цилиндра при сборке двигателя и вовремя его эксплуатации.

Рисунок 6.1 – Расчётная схема гильзы цилиндра с жидкостным охлаждением

Толщину

стенки гильзы

определяем

по формуле [6, стр. 97]:

определяем

по формуле [6, стр. 97]:

где

–

допускаемое напряжение растяжения,

–

допускаемое напряжение растяжения, (специальный чугун ГОСТ 7769-82);

(специальный чугун ГОСТ 7769-82);

МПа (из теплового расчёта);

МПа (из теплового расчёта);

– внутренний диаметр цилиндра.

– внутренний диаметр цилиндра.

Принимаем

.

.

Напряжение в стенке цилиндра определяем по формуле [7, стр. 99]:

Следовательно, гильза цилиндра не разрушается от напряжения растяжения по образующей цилиндра.

При работе двигателя между наружной и внутренней поверхностями гильзы цилиндра возникает значительный перепад температур, вызывающий тепловые напряжения:

где

– модуль упругости материала гильзы,

– модуль упругости материала гильзы, ;

;

– коэффициент линейного расширения,

– коэффициент линейного расширения, ;

;

– коэффициент Пуассона,

– коэффициент Пуассона, ;

;

– перепад температур,

– перепад температур, .

.

Суммарные

напряжения от давления газов и перепада

температур на наружной

и внутренней

и внутренней поверхностях гильзы цилиндра:

поверхностях гильзы цилиндра:

Суммарные напряжения не превышают допустимые пределы:

.

.

Условие прочности выполняется.

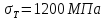

6.2 Расчёт силовых болтов

На

основании проведённого теплового

расчёта имеем:

,

, ,

, ,

, .

.

Принимаем

количество шпилек (болтов) на цилиндр

;

номинальный диаметр

;

номинальный диаметр ;

шаг резьбы

;

шаг резьбы

;

внутренний диаметр резьбы шпильки

;

внутренний диаметр резьбы шпильки (

( );

материал шпильки – сталь 40ХНМА.

);

материал шпильки – сталь 40ХНМА.

Для

стали 40ХНМА: предел прочности

;

предел усталости при растяжении-сжатии

;

предел усталости при растяжении-сжатии ;

предел текучести

;

предел текучести ;

коэффициент приведения цикла при

растяжении-сжатии

;

коэффициент приведения цикла при

растяжении-сжатии .

.

Отношение

предела усталости к пределу текучести

определяем по формуле [7, стр. 89]:

определяем по формуле [7, стр. 89]:

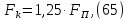

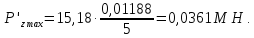

Проекция

поверхности камеры сгорания на плоскость,

перпендикулярную оси цилиндра при

верхнем расположении клапанов

определяем по формуле [6, стр. 100]:

определяем по формуле [6, стр. 100]:

Силу

давления газов, приходящаяся на одну

шпильку (болт)

определяем по формуле [6, стр. 102]:

определяем по формуле [6, стр. 102]:

Силу предварительной затяжки

определяем по формуле [6, стр. 102]:

определяем по формуле [6, стр. 102]:

где

– коэффициент затяжки шпильки для

соединения с прокладками;

– коэффициент затяжки шпильки для

соединения с прокладками;

–

коэффициент основной нагрузки резьбового

соединения;

–

коэффициент основной нагрузки резьбового

соединения;

Суммарная

сила, растягивающая шпильку (болт)

определяем по формуле [6, стр. 102]:

определяем по формуле [6, стр. 102]:

Минимальная

сила, растягивающая шпильку

:

:

.

.

Максимальные

и минимальные напряжения

и

и определяем

по формулам [6, стр. 102]:

определяем

по формулам [6, стр. 102]:

Среднее

напряжение

и амплитуда

и амплитуда :

:

Так как:

то запас прочности определяем по пределу текучести [2, стр. 87]:

где

коэффициент

влияния абсолютных размеров поперечного

сечения,

коэффициент

влияния абсолютных размеров поперечного

сечения, [6,

табл. 5.7],

[6,

табл. 5.7],

коэффициент

влияния шероховатости поверхности,

коэффициент

влияния шероховатости поверхности, [6,

табл. 5.8].

[6,

табл. 5.8].

эффективный

коэффициент концентрации напряжений

[6, стр. 103]:

эффективный

коэффициент концентрации напряжений

[6, стр. 103]:

где

– теоретический коэффициент концентрации

напряжений [6, табл. 5.6],

– теоретический коэффициент концентрации

напряжений [6, табл. 5.6],

– коэффициент чувствительности к

концентрации напряжений [6, табл. 5.6].

– коэффициент чувствительности к

концентрации напряжений [6, табл. 5.6].

Значит запас прочности будет равен:

Следовательно, шпильки (болты) не разрушаются от суммарного воздействия переменной нагрузки растяжения и силы предварительной затяжки.

6.3 Расчёт поршневой группы

Поршневая группа образует подвижную стенку рабочей полости двигателя. Она включает поршень, поршневые кольца, поршневой палец и фиксирующие его детали.

Определяя герметичность рабочей полости и, во многом обуславливая потери на трение, конструкция и техническое состояние поршневой группы решающим образом влияют на эффективные показатели и долговечность двигателя.

Поршень воспринимает силу давления газов и передает ее через поршневой палец шатуну. Кроме того, поршень является ползуном, обеспечивающим прямолинейное движение верхней головки качающегося шатуна.

Поршни современных двигателей работают в чрезвычайно тяжелых условиях, характеризующихся: воздействием высокого давления газов, контактом с горячим рабочим телом, движением с переменной по величине и направлению скорости.

Воздействие силы давления носит ярко выраженный динамический характер. Газовые нагрузки вызывают значительные напряжения в материале поршней и обусловливают высокие удельные давления на рабочие поверхности, сопрягаемые с другими деталями.

Кроме того, нагрев и окисление капель топлива в дизеле в значительной степени протекают при недостатке кислорода. В указанных условиях из-за крекинга капель образуются частички углерода – сажа, а пламя характеризуется значительной степенью черноты и усиленной лучеиспускающей способностью. По этим причинам отдельные участки поршней дизелей могут нагреваться больше, чем поршни карбюраторных двигателей, не смотря на то, что соприкасаются с газами, имеющими меньшую среднюю температуру.

Нагрев поршня опасен, прежде всего, вследствие возможной потери его подвижности – «заклинивания», вызываемого значительным тепловым расширением. Кроме того, повышение температуры поршня лимитируется коксованием масла в зоне поршневых колец, а также снижением прочности материала.

Перемещение

поршня при воздействии газовых и

инерционных нагрузок сопровождается

повышенным трением и значительным

износом. Наибольший износ обычно

наблюдается на торцовых поверхностях

канавок для поршневых колец, на боковых

поверхностях поршня и в отверстиях для

поршневого пальца. Износ боковых

поверхностей поршня обусловлен главным

образом воздействием на него боковой

силы

,

попеременно прижимающей поршень к

противоположным стенкам цилиндра.

,

попеременно прижимающей поршень к

противоположным стенкам цилиндра.

Ответственные функции и чрезвычайно тяжелые условия работы определяют жесткие требования, которые предъявляются к конструкции поршня.

Поршень современного двигателя должен:

– обладать достаточной прочностью и жесткостью при минимальном весе;

– обеспечивать высокую герметичность рабочей полости;

– перемещаться в цилиндре с минимальным трением без потери подвижности при нагревании, но и без ударов и стуков в холодном состоянии;

– не допускать перекачки излишнего количества масла в камеру сгорания;

– иметь высокую долговечность;

– иметь допустимые температуры днища, зоны поршневых колец и юбки.

Наибольшую сложность при проектировании поршней представляют удовлетворение противоречивых требований обеспечения герметичности рабочей полости, предполагающих наличие минимальных зазоров между юбкой поршня в широком диапазоне рабочих температур.

Рисунок 6.2 – Расчётная схема деталей поршневой группы