- •41.Организуйте тех. Поток убоя и переработки мрс.Укажите точки ветсан контроля.

- •42. Пищевая ценность субпр II кат. Обоснование и оценка альтернативных вариантов использ с/п II кат

- •44. Укажите точки техн-го контр убоя и перер-ки свиней

- •46.Приведите атс пр-ва кормовой муки и технического жира. Назначение, устройство и раб. Пц.Горизонтального вакуумного котла(гвк).

- •48. Сан. Гигиен. Требов-я, предьяв-е к размещению м сод-ю предпр-й мп.

- •52. Укажите источники эфс. Требов-я к сбору и обработки эфс. Сп-бы консервирования. Хим. Природа и функции бав, номенклатура препаратов.

- •54.Опишите методы консервирования шкур.

- •55. Изложите процесс убоя и разделки туш крс. Приведите атс.

- •1 Подача скота на переработку

- •2 Оглушение и подъем жив-х на путь обескровливания

- •56 Прием и предубойное содержание скота. …

- •57. Приведите способ транспортир-ки скота, птицы на пп. Веет треб-я при транспорти-ке убойных жив-х

- •58.Организуйте техн-й поток переработки слизистых сп. Обосновать режимы обработки. Центрифуга.

- •59. Организ-те техн пц пр-ва органов препаратов.

- •60.Дать характеристику сухого и мокрого способов вытопки жиров. Особенности организации тех. Процесса вытопки в аппаратах периодического действия. Назначение, устройство и принцип работы сепаратора.

- •61.Составьте атс переработки свиней со снятием крупона. Мездрильная машина.

- •62. Укажите точки технологического контроля процессов обработки сп. Перечислите треб-я к качеству сп.

- •63. Организ тп переработки свиней м-д крупонир-ния.

- •64. Обоснуйте особенности хим-го и тканевого состава, пищевую ценность субпродуктов.

- •65. Комплексная перер-ка костей Орган-те техн поток пр-ва пищевых бульонов. Треб-я к кач-ву прод-ции.

- •66. Приведите методы консервирования шкур, предназначенных для длительного хранения. Сущность процессов. Способы интенсификации.

- •67 Укажите порядок проведения всэ и оценки продуктов убоя животных при трихинеллезе.

- •68 Дайте хар-ку мягкого жиросырья. Требования к сбору и первичной обработке, вет-санконтроль. Предварительная обработка сырья и качество топленого жира.

- •69- Дайте хар-ку твердого жирового сырья.Треб-ия к сбору и предварит-ой обработке. Назн,устр-во,принцип работы костедробилки.

- •71 Дайте диаграмму функциональных связей предприятия. Роль цппс. Варианты компоновочных решений.

- •72. Приведите атс обработки шерстных сп.

- •73. Приведите методы очистки сточных вод на мпп

- •74 Организуйте технологический поток переработки свиней со съемкой шкуры. Обоснуйте режимы и последовательности выполняемых операций. Составьте атс

- •75 Составьте и опишите атс линии обработки кишок. Пензеловочная машина. Перечислите дефекты кишечного сырья при хранении.

- •76. Дайте характеристику методов извлечения жира.

- •77.Организуйте поточно-механизир-ю линию для обработки говяжьих черев. Технологич-е дефекты. Причины.

- •79. Организуйте комплексную переработку крови.

- •80. Укаж. Точки техн-го контроля процессов перер-ки крс

- •81. Раскройте цели и назнач-е пц сепарир-я крови. В чем отличие центрифуги от сепаратора? Пр-во альбумина.

- •82. Опишите сущность, режимы, послед-ть технол-х пц по обработке слизистых и шерстных сп.

- •83. .Раскройте сущность процесса шпарки свиней.

59. Организ-те техн пц пр-ва органов препаратов.

Основные процессы:

1-Измельчение;2-экстракция;3-отделение экстракта от твердой фракции;4-концентрирование экстракта;5-очистка экстракта от баласных веществ.

Измельчение:

Для измельчения применяют двухскоростной куттер, волчки разных конструкций и произ-ва. Сырье и полуфабрикаты измельчают, чтобы создать большую поверхность массообмена при извлечении биологически активных веществ, а также для ускорения сушки. Готовые сухие препараты измельчают для получения однородного продукта, а в случаях необходимости для лучшего смешивания с др.составными вещ.

Экстракция:

При произ-ве жидких препаратов экст-цию применяют для извлечения из сырья или полуф. активно действ-го начала(применяют этиловый спирт, воду, бензин, серный эфир),для обезжирования (ацетон, бензин, эфир).Экстр-цию в большинстве случаях проводят без подогрева.

Разделение твердых и жидких фаз:

-отстаивание:

проводят в отстойниках(керамические, чугунные, медные, эмалированные). Жидк-ь удаляют: а) декантация -сливают ч/з кран; б) сифонирование ; в)слив ч/з краны рапол-х на разных уровнях.

-фильтрация:

прим-т асбестовые и пластинчатые фильтры,а также фильтр прессы.

-ценрифугирование:

с перфарированным барабаном от900-1400обор/с , супер центриф. непрер. действия от9-15 тыс. обор/с.

Концентрирование экстракта:

1)упаривание;2)вымораживание жидкости;3)фильтрование ч/з полупроницаемые мембраны.

Очистка экстракта от баласных веществ:

-нейтрализация

-высаливание

-осаждение

-омыление

-вымораживание

60.Дать характеристику сухого и мокрого способов вытопки жиров. Особенности организации тех. Процесса вытопки в аппаратах периодического действия. Назначение, устройство и принцип работы сепаратора.

1)Вытопка жира - это процесс извлечения тепловым методом. Вытопку производят мокрым и сухим способом. При мокрой вытопке жир-сырец непосредственно контактирует с водой или острым паром. При этом белковые вещества, содержащиеся в жировой ткани, под действием влаги и теплоты гидрализируются и частично растворяются, высвобождая жир. Получается трехфазная система жир-вода-шквара. t поддерживают на уровне 70-90˚С, р=0,13-0,15МПа,t горячей воды 70-80.При сухой вытопке жир-сырец нагревается через греющую поверхность. Влага, содержащаяся в сырье, во время вытопки испаряется в атмосферу или удаляется под вакуумом. В результате теплового воздействия белки жировой ткани становятся хрупкими, разрушаются, и выделяется жир. Получается двух фазная система жир-шквара. В зависимости от применяемого оборудования процесс вытопки производится при 42-120˚С и р=0,05-0,4 МПа

В жидкой массе после вытопки, кроме жира есть вода и фаза, которая состоит из жира до 30%, сух. в-ва 15%,воды 55%. Наилучшим способом разделения явл-ся сепарирование. Для этого используют сепараторы.

2)Вытопку можно производить в апп-тах период. действия под атмосфер.давлением, при выс.давлении и под вакуумом. Вытопку в открытых 2стенных котлах с мешалкой производят при 65-67˚С, сырье загружают порциями: 1-ую держут при 35-40˚С,2ую – при 55-65˚С. Процесс вытопки длится 3-3,5ч. Недостаток: не достиг-ся полного выделения жира из жировой ткани; к концу вытопки образ-ся масса из жира,бульона, шквары и воды;треб-ся дополн.обр-ка шквары; не стойкий при хранении(жир соприкас-ся с О2).

Вытопка при выс. давлении. При этом способе возможен распад белков с образованием пахучих веществ, жир получ-ся темного цвета с запахом пригорелого и с большим кол-вом О2.

Вытопка под вакуумом. Жир вытапливают под вакуумом. В зав-ти от сырья м/о вытапливать в 1,2,3 фазы.1-вакуум незначит-ый, Р=2атм.,t=70˚С,жир подсушив-ся;2- разварка,Р=1,7атм., t=115˚С;3-сушка при более глубоком вакууме,Р=5-6атм., t=65-75˚С, продолж-ть 4-5ч.Преим-во:после окончания нет воды, шквару не н/о дополн-то обраб-ть, жир меньше соприкас-ся с О2. недостаток:большая продолж-ть процесса.

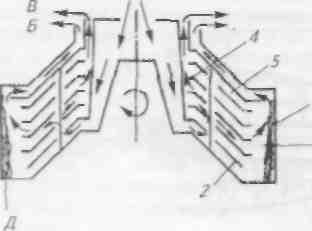

3)Сепараторы-машины, в к-ых жидкие дисперсные с-мы раздел-ся в поле центробежных сил. Рабочий орган сепаратора-вращающийся барабан, укрепленный на коническом хвостовике или в поводковом патроне вертикального вала. В барабане устанав-ют пакет конических тарелок. Грубое разделение происходит во время подвода жидкости к пакету. В зазорах м/у тарелками осуществ-ся окончательное разделение фаз в зависимости от их плотности: более легкие оттесняются к центру, а тяжелые – к периферии тарелок. Применение тарелок интенсифицирует процесс разделение, так как они разделяют поток жидкости на слои толщиной от 0,4 до 1,5 мм, тем самым сокращая путь осаждения частиц. По технологическому назначению различают сепараторы: разделители, очистители (осветлители), очистители-разделители. В сепараторах-разделителях разделяемая жид-сть поступает ч/з полости тарелкодержателя под пакет тарелок и далее ч/з вертикальные каналы, образованные отверстиями в тарелках, попадает в межтарелочные зазоры. Легкая жидкая фракция движется к оси цилиндра, а тяжелая в виде суспензии – к периферии. Твердые частицы в виде осадка осаждаются в шламовом пространстве барабана. Тяжелая жидкая фракция удаляется из барабана ч/з зазор м/у разделительной тарелкой и крышкой барабана. В тарелках сепаратора-очистителя отверстий нет, поэтому разделяемая жидкость попадает снизу пакета тарелок сразу шламовое пространство барабана, где выделяются наиболее тяжелые твердые частицы. Окончательная очистка происходит в межтарелочных зазорах, и осветленная жидкая фракция (фугат) выводится со стороны горловины барабана.

1-барабан; 2-пакет тарелок; 4-тарелкодержатель; 5-разделительная тарелка; 6-шламовое пространство; А-разделяемая жидкость; Б- тяжелая фракция; В-легкая фракция;Д-осадок