9

.pdfІ. В. Коваленко В. В. Малиновський

Основні процеси, машини та апарати хімічних виробництв

Затверджено Міністерством освіти і науки України як підручник для студентів вищих навчальних закладів, які навчаються за напрямами «Інженерна механіка», «Хімічна технологія та інженерія»

Київ ♦ «Інрес» ♦ «Воля» ♦2005

УДК 66.02(075.8) ББК 35.11я73

К55

Гриф надано Міністерством освіти і науки України

(Лист № 14/8.2-702 від 1 квітня 2005 р.)

Рецензенти:

О. М. Гавва, д-р техн. наук, професор Національного університету харчових технологій

Л. Б. Радченко, д-р техн. наук,

професор Національного технічного університету України «Київський політехнічний інститут»

В. П. Сербін, д-р техн. наук, професор Національного технічного університету України

«Київський політехнічний інститут»

Коваленко І. В.

К55 Основні процеси, машини та апарати хімічних виробництв: Підручник / І. В. Коваленко, В. В. Малиновський. — К.: Інрес : Воля, 2005. — 264 с.: іл. — Бібліогр.: с. 253—255.

ISBN 966-8329-26-0

Викладено теоретичні відомості про основні механічні, гідромеханічні, теплові та масообмінні процеси, притаманні технології та обладнанню сучасних хімічних виробництв. Наведено методики розрахування технологічного обладнання і подано рекомендації щодо його вибору. Викладено основні теоретичні положення теплових розрахунків обладнання для переробки полімерних матеріалів. Розглянуто способи інтенсифікації основних процесів і проведено аналіз перспектив розвитку хімічних технологій.

Для студентів інженерно-хімічних та хіміко-технологічних факультетів вищих навчальних закладів. Може бути корисним студентам споріднених спеціальностей.

|

УДК 66.02(075.8) |

|

ББК 35.11я73 |

ISBN 966-8329-26-0 |

© І. В. Коваленко, В. В. Малиновський, 2005 |

|

© Інрес, 2005 |

Частина 1 Механічні процеси

Розділ 1 Подрібнювання матеріалів

1.1. Теоретичні основи процесу

Подрібнювання — це зруйнування матеріалу під дією зовнішніх сил, що переборюють сили зчеплення між частинками. Подрібнення потрібне для того, щоб створити велику питому поверхню матеріалу, тоді хімічні реакції перебігають інтенсивніше.

Якщо в результаті подрібнення одержують готову продукцію, процес називають остаточним; якщо подрібнений матеріал і надалі перероблятимуть — процес підготовчий.

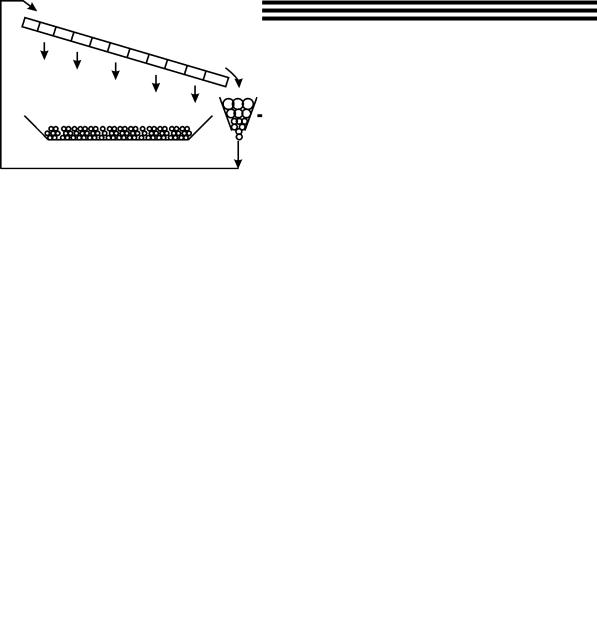

Подрібнення може відбуватися за двома циклами: відкритим і замкненим. У відкритому циклі матеріал проходить один раз через подрібнювальну машину (рис. 1.1). У замкненому циклі подрібнений один раз матеріал після сортування знову подрібнюють (рис. 1.2).

|

|

|

|

|

|

Рис. 1.1 |

|

Рис. 1.2 |

Основні фактори процесу подрібнення — ступінь подрібнення і питома витрата енергії на одиницю одержуваної продукції.

Ступенем подрібнення називають відношення розміру поперечника шматка матеріалу до подрібнювання до розміру поперечника шматка (чи частинки) після подрібнювання. Розрізняють номінальний і середній

3

ступінь подрібнювання. Номінальний характеризує геометричні можливості машини:

іном = Dmax , dmax

де Dmax, dmax — розмір поперечника шматка відповідно до і після подрібнювання.

Середній ступінь подрібнювання враховує витрату енергії на процес:

іср = Dсм , dсм

де Dсм, dсм — середньозважений розмір шматків партії матеріалу відповідно до подрібнення і готового продукту.

Середньозважений розмір шматка в суміші визначають у результаті гранулометричного аналізу:

D = γ1Dср1 + γ2 Dср2 +... + γn Dсрn |

, |

|||

см |

|

γ1 + γ2 +... + γn |

|

|

|

|

|

||

аналогічно |

|

|

|

|

dсм = |

|

γ1dср1 + γ2dср2 +... + γndсрn |

, |

|

|

|

|

||

|

|

γ1 + γ2 +... + γn |

|

|

де Dср, dср — середні розміри шматків кожної фракції відповідно до і після помелу; γ — масова частка кожної фракції; n — кількість фракцій — залишків на наборі сит, за допомогою яких проведено аналіз.

Величини dcpn визначають як півсуми середніх діаметрів шматків максимального і мінімального розміру в кожній із фракцій. Середні діаметри шматків (частинок) визначають як середньоарифметичні чи середньогеометричні значення від розмірів шматків (частинок), обмірюваних у трьох взаємно перпендикулярних напрямках. Ступінь подрібнювання залежить від розмірів кусків вихідного і готового продукту. У хімічній технології розрізняють процеси грубого подрібнювання, чи дроблення, і тонкого подрібнювання — помелу.

Дроблення буває крупне (для шматків від 1000 до 100 мм), середнє (150…30 мм) і дрібне (30…5 мм). Помел називають грубим, якщо розмір частинок у готовому продукті 0,1…0,3 мм, і тонким — якщо менше

0,1 мм.

Основна фізична характеристика подрібнюваного матеріалу — його міцність. Залежно від міцності матеріали поділяють на м’які, середньої

4

твердості і тверді. Ступінь твердості матеріалу визначають за шкалою твердості.

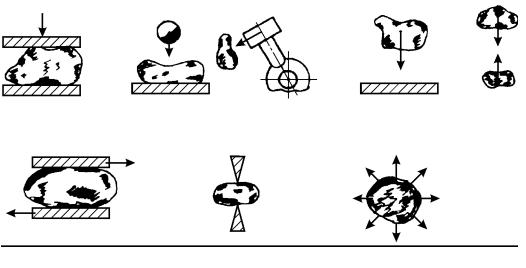

Хімічні матеріали можна подрібнювати (рис. 1.3) роздавлюванням (а), ударом (б), стиранням (в), розколюванням (г), вибухом (д) чи поєднавши ці способи.

|

P |

|

|

V |

V |

|

V |

|

|

V |

|

|

V |

|

а |

б |

|

в |

г |

д |

|

|

|

Рис. 1.3

Вибір способу залежить від фізико-механічних властивостей матеріалу і потрібного ступеня подрібнення. Для твердих матеріалів ефективні роздавлювання й удар, для крихких — розколювання; для вологих в’язких матеріалів — стирання в сполученні з роздавлюванням.

Подрібнювання — це складний процес, що залежить від цілого ряду факторів, які важко піддаються обліку й математичному опису. Основні фактори, від яких залежить витрата енергії на одиницю продукції, — твердість матеріалу, його вологість, в’язкість, стан поверхні, розмір і форма шматків, розміщення шматків між робочими органами машини та ін.

Єдиної універсальної теорії подрібнювання немає. Минулого сторіччя було зроблено перші спроби теоретично обґрунтувати процеси подрібнювання. Істотний внесок у вирішення цієї проблеми належить таким вітчизняним і зарубіжним науковцям та інженерам, як Л. Б. Левінсон, В. Л. Кірпічов, П. Риттінгер, Ф. Кік, Г. Г. Єгоров, З. В. Канторович та ін.

Щоб визначити кількість енергії, потрібної для подрібнювання матеріалу, є два теоретичні підходи: поверхнева теорія подрібнювання, запропонована 1867 року П. Риттінгером, та об’ємна теорія, запропонована 1874 року В. Л. Кірпічовим.

Поверхнева теорія. В основу теорії покладено гіпотезу: робота, затрачувана на подрібнювання тіла, прямо пропорційна площі новоутворених поверхонь.

5

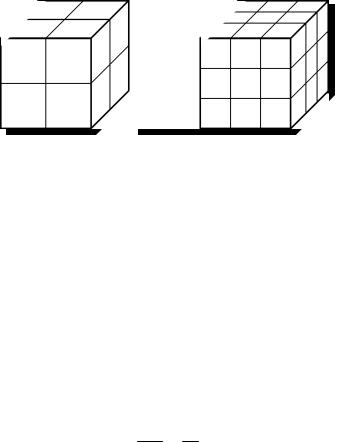

Нехай на поділ кубика (рис. 1.4) з ребром, що дорівнює одиничному розміру, по одній площині витрачають роботу А. Для поділу такого самого кубика на дрібніші зі стороною в 1/2 потрібно розділити його по трьох площинах. При цьому витрачена робота дорівнює 3А.

|

A |

1 |

|

B |

4 |

|

1 2 |

|

|

|

|

22 |

2 |

|

3 |

|

|

4 |

5 |

||

|

|

|

|

|

||||||

|

|

|

|

|

3 |

|||||

|

|

1 |

|

3 |

|

1 |

2 |

|

|

|

|

|

|

|

|

|

6 |

||||

3 |

|

|

|

5 |

|

|

|

5 |

|

|

|

3 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

6 |

|

|

||

|

|

|

6 |

|

|

|

|

|

||

|

|

2 |

|

|

|

|

4 |

|

||

|

|

|

|

|

|

|

3 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

1 |

2 |

|

|

|

|

|

|

|

|

|

|

||||

Рис. 1.4

Аналогічно, якщо розділити кубик на ще дрібніші зі сторонами 1/3, 1/4, …, 1/n, … 1/m, то площин поділу буде 6, 9, …, 3(n – 1), …, 3(m – 1).

Робота, затрачувана на подрібнювання, становитиме 6А, 9А, …, 3А(n – 1), …, 3А (m – 1).

Отже, відношення робіт, витрачених на поділ матеріалу у формі куба на кубики зі сторонами 1/n, 1/m, таке:

An |

= |

(n −1) 3A |

= |

n −1 |

. |

A |

|

|

|||

|

(m −1) 3A m −1 |

||||

m |

|

|

|

|

|

За досить великих n і m одиницею можна знехтуваити, тоді:

An = n , Am m

тобто за досить великого ступеня подрібнювання робота дроблення прямо пропорційна ступеню подрібнювання.

Об’ємна теорія. Об’ємна теорія основана на тому, що на подрібнюваний шматок матеріалу діють зовнішні сили, які зумовлюють у матеріалі напругу, що дорівнює межі міцності під час стискання. Отже, робота витрачається на деформацію матеріалу. З теорії пружності відомо, що робота деформації під час стискання

A = σ2V , 2E

де σ — межа міцності під час стискання; V — об’єм подрібнюваного матеріалу; Е — модуль пружності.

6

За об’ємною теорією відношення робіт, затрачуваних на подрібнювання геометрично подібних тіл того самого складу, дорівнює відношенню об’ємів цих тіл:

A1 = V1 .

A2 V2

Об’ємну теорію варто застосовувати для опису процесів подрібнювання, у яких енергія витрачається на деформацію, а поверхневу теорію — для описання процесів помелу, у яких переважає стирання з інтенсивним утворенням нової поверхні.

Академік П. Ребіндер запропонував узагальнену формулу описання процесу подрібнювання

А= K∆V + σ∆F,

де К і σ — коефіцієнти пропорційності; ∆V і ∆F — деформований об’єм і новоутворена поверхня.

Аналізуючи поверхневу, об’ємну й узагальнену теорії подрібнення, можна зробити висновки про їх застосування.

Поверхневу теорію застосовують для пояснення процесу різання тіла (щодо подрібнювання відповідає процесу стирання), а також опису процесів дрібного дроблення і помелу, тому що вона враховує співвідношення між ступенем подрібнювання і витратою енергії. Недолік — труднощі визначення питомої роботи, затраченої на утворення нової поверхні.

Об’ємна теорія пояснює процеси подрібнювання роздавлюванням і ударом, які застосовують переважно для крупного і середнього дроблення. Вона дає можливість визначати роботу руйнування, але не враховує впливу ступеня подрібнювання на витрату енергії. Узагальнена теорія, з інженерного погляду, непридатна для вирішення конкретних завдань, тому що потребує точного визначення коефіцієнтів для кожного матеріалу. Великого поширення набули формули, що поєднують поверхневу й об’ємну теорії, зокрема у працях Ф. Бонда, А. К. Рундквіста та ін.

Заслуговує на увагу формула потужності процесу подрібнювання В. Ф. Дубовицького:

N = |

σ2 |

П |

(i −1), |

(1.1) |

|

V |

|||

|

2,4E |

|

|

|

де σ — межа міцності, МН/м2; ПV — об’ємна продуктивність технологічної лінії, м3/год; E — модуль пружності матеріалу, МН/м2.

7

Формулу (1.1) отримано в результаті об’єднання поверхневої й об’ємної теорії для процесів подрібнення роздавлюванням, вона дає можливість (якщо відомо ККД процесу) визначити потужність урухомника (приводу) багатьох дробарок.

Інженерні формули для розрахування потужності урухомника окремих машин буде наведено далі.

1.2. Машини для дроблення матеріалів

Машини для дроблення називають дробарками. У хімічній технології застосовують здебільшого щелепні, конусні, валкові та молоткові дробарки.

1.2.1. Щелепні дробарки

Щелепні дробарки широко застосувують для крупного і середнього дроблення.

Дроблення у щелепних дробарках відбувається між рухомою і нерухомою щелепами у результаті роздавлювання шматків матеріалу, який надходить у завантажувальний отвір. Подрібнений матеріал вивантажується під час відходу рухомої щелепи.

Усі типи щелепних дробарок можна класифікувати за такими конструктивними ознаками: за характером коливання рухомої щелепи (із простим і складним коливанням щелепи); за методом підвісу рухомої щелепи (з верхнім і нижнім підвісом рухомої щелепи); за конструкцією урухомника (дробарки із шарнірно-важільним і роликовим механізмами).

Основні параметри, що характеризують щелепну дробарку, — це розміри завантажувального і розвантажувального отворів. Продуктивність щелепних дробарок коливається від 1 до 500 т/год.

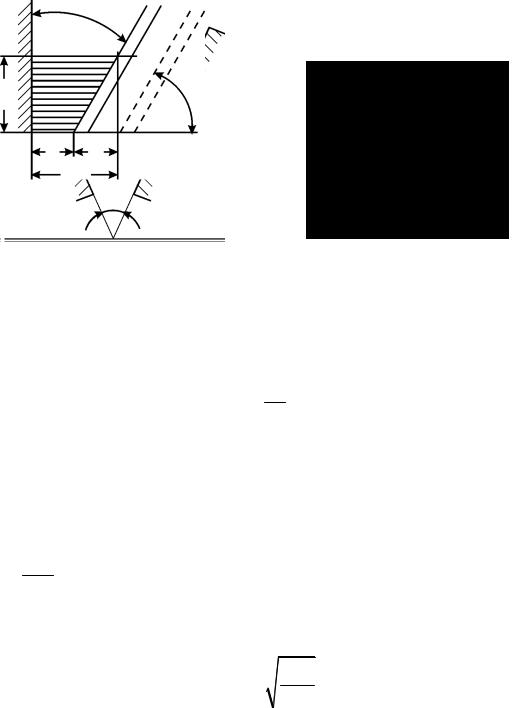

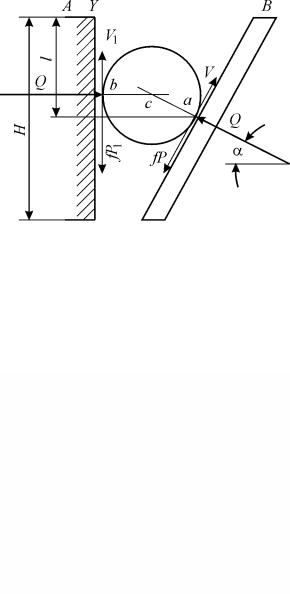

Одна з важливих характеристик щелепної дробарки — кут захоплення α. Це найбільший кут між рухомою і нерухомою щелепами, що забезпечує нормальне дроблення й унеможливлює виштовхування нагору шматка матеріалу. Розглянемо умову рівноваги шматка матеріалу кулястої форми (рис. 1.5):

2P sin α2 − 2 fP cos α2 = 0,

де P — зусилля роздавлювання матеріалу; f = tgϕ — коефіцієнт тертя матеріалу по плиті; ϕ — кут тертя. З умови рівноваги

α ≤ 2ϕ.

8

Y

|

|

P |

|

P cos |

α |

Psint |

|

fPcost |

|||

|

2 |

fP

α

Рис. 1.5

α B B'

A

h |

|

90° – α |

|

|

|

|

B |

B' |

e |

S |

|

|

a |

|

|

Рис. 1.6 |

|

Визначення обертової частоти ексцентрикового вала. Позначимо найменшу ширину випускного отвору — а, а хід щоки S (рис. 1.6). За один період коливання щелепи з дробарки випаде матеріал у вигляді призми трапецеїдального перетину. Час відходу щелепи:

t = 21n ,

де 2n — кількість повних коливань щелепи.

Шлях, пройдений шматками між щелепами дробарки:

h = |

gt2 |

|

g |

|

1 2 |

||

|

= |

|

|

|

|

, |

|

2 |

2 |

|

|||||

|

|

|

2n |

|

|||

де h = tgSα; g — прискорення вільного падіння, м/с2.

З огляду на тертя, що гальмує вільне випадіння шматка, одержимо робочу обертову частоту:

npоб = tgSα.

Продуктивність. За один оберт ексцентрикового вала з дробарки випадає об’єм (див. рис. 1.6).

V = |

a + a + S |

h b = |

2a + S |

|

S |

b, |

|

2 |

2 |

tg α |

|||||

|

|

|

|

||||

де b — ширина щоки. |

|

|

|

|

|

|

9

Тоді об’ємна продуктивність, м3/год,

ПV = 3600V µn,

де µ — коефіцієнт розпушення матеріалу. Підставивши значення об’єму, одержимо:

ПV = 3600bnµdср tgSα ,

де dср = 0,5(2а + S) — середній діаметр шматка матеріалу, що випадає з дробарки.

Потужність, потрібну для подрібнювання, визначають за допомогою формули процесу дроблення (1.1), кВт,

N = |

σ2Пv |

|

(i −1), |

(1.2) |

2,4Eη η |

|

|||

|

д |

ур |

|

|

де Е — модуль пружності матеріалу, МН/м2; ηд = 0,2…0,3 — ККД для щелепної дробарки; ηур — ККД урухомника.

Визначення зусиль в основних деталях щелепних дробарок. Роз-

раховуючи зусилля в основних деталях, виходять з найбільшого зусилля роздавлювання Q, що визначають за найбільшою роботою і величиною ходу S. Максимальне зусилля роздавлювання прикладене на відстані l = 1/3Н від верхньої частини щелепи (рис. 1.7).

Рис. 1.7

Аналітичний метод розрахунку. Щоб спростити розрахунок, нехтуємо силами тертя і вважаємо, що найбільше роздавлювальне зусилля Q спрямоване під кутом 90° до рухомої щелепи АВ. Під час коливання щелепи зусилля Q буде змінюватись від нуля до максимального. Зусилля Т — це зусилля розтягання, що діє в розпірних плитах.

10