9

.pdf—вакуум-фільтри, що працюють за рахунок розрідження, яке створюється за допомогою вакуум-насосів;

—фільтрпреси, що працюють за рахунок тиску, створюваного за допомогою насосів або компресорів.

За характером фільтрувальної перегородки розрізняють фільтри:

—з незв’язаною або зернистою перегородкою;

—тканинною або повстяною перегородкою;

—нерухомою жорсткою перегородкою;

—напівпроникною перегородкою.

Загальне рівняння для гідравлічного опору рухові рідини через фільтр

(фільтрувальну перегородку і осадок):

dR |

= K0Rα , |

(4.1) |

dV |

|

|

де V — об’єм фільтрату за час τ; К0 = К1 (чи К2, К3, К4, К5) — коефіцієнт, який характеризує вид фільтрування; α = 0…2 — показник ступеня для кожного виду фільтрування.

Гідравлічний опір рухові рідини

R = |

dτ |

= |

|

1 |

, |

(4.2) |

|

dV |

W |

||||||

|

|

|

|

||||

де W — змінна швидкість фільтрування.

Для визначення часу фільтрування зведемо рівняння (4.1) до вигляду

|

|

|

dW = −K W 3−α, |

(4.3) |

||

|

|

|

dτ |

0 |

|

|

|

|

|

|

|

||

звідки час фільтрування |

|

|

|

|||

|

1 |

W |

dW |

W |

|

|

τ = − |

∫ |

= −K0−1 ∫ W −(3−α)dW , |

(4.4) |

|||

|

3−α |

|||||

|

K0 W |

W |

W |

|

||

|

|

п |

|

п |

|

|

де Wп — початкова швидкість фільтрування. |

|

|||||

Для значень α = 0; 0,5; 1; 1,5, |

які відповідають першим чотирьом із |

|||||

зазначених видів фільтрування, рівняння для визначення часу фільтрування можна проінтегрувати в загальному вигляді і визначити час фільтрування остаточно:

1 |

|

W α−2 −W α−2 |

|

|

|

τ = |

|

п |

; |

(4.5) |

|

K0 |

2 −α |

||||

71

якщо α = 2 (фільтрування з повним закупорюванням пор), отримаємо

|

τ = |

|

1 |

ln |

Wп |

|

|

|

(4.6) |

|||

|

|

|

W |

|

|

|||||||

|

|

|

|

K0 |

|

|

|

|

||||

Максимальна продуктивність для фільтра періодичної дії (фільтрпре- |

||||||||||||

са) з поверхнею фільтра в 1 м2: |

|

|

|

|

|

|

|

|

|

|

||

′ |

= |

|

|

|

|

1 |

|

|

|

, |

(4.7) |

|

|

|

|

|

|

|

|

|

|

||||

Qmax |

|

|

K1′τд + K2′V0′ |

|||||||||

|

2 |

|

|

|

||||||||

де |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

µr C |

|

|

µпрrmCVn2 |

|

|||||

K1′ = b1 + b2 = |

|

m |

+ |

|

|

|

|

; |

||||

|

2P |

|

|

A Pпр |

||||||||

|

|

|

|

|

|

|

|

|

||||

|

K1 = 2b1 +b2 ; |

|

|

(4.8) |

||||||||

A = lnKσ1 ;

σ2

τд — допоміжний час; µпр — динамічна в’язкість промивної води; n — кількість одночасно промитих шарів осадка; відповідно Pпр — тиск під час промивання; σ1 i σ2 — початкова і кінцева концентрація розчинної речовини в промивній рідині; K — константа промивання; rm — середній масовий питомий опір осадка:

rm = rm′P S , |

(4.9) |

Р — перепад тисків; rm′ — середній масовий питомий опір нестисливого

осадка; S — ступінь стискання осадка; С — кількість сухого осадка на одиницю об’єму фільтрату, кг/м3;

C = |

|

|

ρф |

|

|

|

, |

(4.10) |

1 |

+ |

1 |

|

|||||

|

|

C |

C |

2 |

|

|

|

|

|

|

|

|

|

|

|||

1 |

|

|

|

|

|

|||

ρф — об’ємна маса фільтрату, кг/м3; С1 та С2 — концентрація сухої ріди-

ни відповідно в суспензії і осадку, кг/кг; V — об’єм вологого осадка, м3/м3 фільтрату:

V = |

C |

|

= |

1−C2 (1−ρф / ρc ) |

; |

(4.11) |

||||

ρ |

C |

2 |

|

C |

2 |

/ C −1 |

||||

|

|

|

|

|

||||||

|

0 |

|

|

|

|

1 |

|

|

||

72

ρ0 — об’ємна маса мокрого осадка

ρ0 = |

|

1 |

|

|

; |

(4.12) |

|

|

|

||||

|

C2 |

/ ρc + |

1−С2 |

|

|

|

|

ρф |

|

||||

|

|

|

|

|||

ρс — насипна маса сухого осадка, кг/м3; µ — динамічна в’язкість фільтрату. Повна максимальна продуктивність фільтру

′ |

= |

|

F1 |

, |

(4.13) |

|

|

||||

Qmax = Qmax F1 |

|

K1′τд + K2′V0′ |

|||

|

2 |

|

|

||

де F1 = Qmax (2 K1′τд + K2′V0′) .

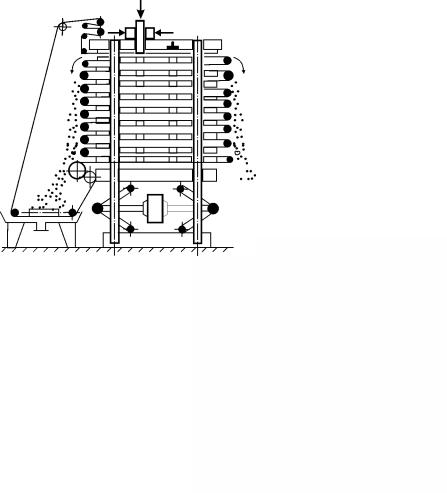

Фільтрпрес автоматичний, камерний, з механічним затисканням горизонтально розміщених фільтрувальних плит призначений для фільтрації під тиском до 5·105 Н/м2 різних важкофільтрованих тонкодисперсних суспензій, що містять від 10 до 500 кг/м3 твердих частинок, розмірами не більше 3 мм за температури суспензій від 5 до 70 °С. Його можна застосовувати в хімічній, нафтовій, вугільній, харчовій, гірничорудній та ін-

ших галузях промисловості (рис. 4.1). |

|

|

Переваги фільтра: розгалу- |

|

|

жена фільтрувальна поверхня і |

|

|

водночас невелика займана ви- |

|

|

робнича площа; фільтрація і |

|

|

віджим осадка в оптимальному |

|

|

шарі під гідравлічним тиском |

|

|

до 15·105 Па через гнучкі діа- |

|

|

фрагми, що різко зменшує ви- |

|

|

трати стисненого повітря для |

|

|

просушування осадка; незнач- |

|

|

ний час (12 хв) на допоміжні |

|

|

операції (розкриття плит, ви- |

|

|

вантаження |

осадка, закриття |

|

преса та ін.), |

хороша регенера- |

Рис. 4.1 |

ція фільтрувальної тканини.

Фільтр повністю автоматизовано і механізовано, що дозволяє швидко налагоджувати його на оптимальний технологічний режим. Металомісткість фільтрпреса ФПАКМ на одиницю продуктивності щодо фільтрованої суспензії в 2—3 рази менша, ніж у рамних пресів, а металомісткість на 1 м2 фільтрувальної поверхні нижча, ніж у барабанних фільтрів неперервної дії.

73

Застосування фільтрпреса ФПАКМ дозволяє збільшити продуктивність праці в 4—10 разів порівняно з рамними фільтрпресами періодичної дії (один оператор маже обслуговувати до 10 фільтрпресів) і різко скоротити витрати фільтрувальної тканини.

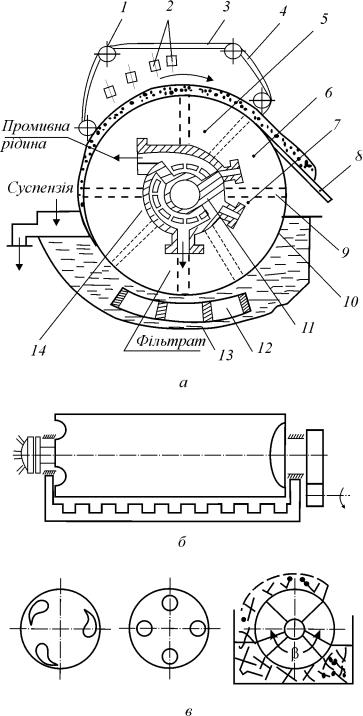

Барабанний вакуум-фільтр із зовнішньою поверхнею фільтрування (рис. 4.2), характеризується переважно протилежними напрямками сили тяжіння і руху фільтрату.

Фільтр має горизонтальний циліндричний перфорований барабан 10, покритий зовні фільтрувальною тканиною. Барабан обертається навколо своєї осі та на 0,3…0,4 своєї поверхні занурений у суспензію у резервуарі 13. Поверхня фільтрування барабана розділена його твірними на кілька прямокутних комірок, ізольованих одна від одної.

Комірки під час руху по колу приєднуються до джерел вакууму та стисненого повітря.

Кожна комірка з’єднується трубкою 9 з різними порожнинами нерухомої частини розподільного пристрою 11. При цьому комірка проходить послідовно зони фільтрування, першого зневоднення, виведення осадка та регенерації тканини.

Узоні фільтрування комірка стикається із суспензією в резервуарі 13

зхитною мішалкою 12 і з’єднується трубкою з порожниною 14, яка сполучається із джерелом вакууму. При цьому фільтрат через трубку і порожнину надходить у збирач, а на поверхні фільтрувальної тканини утворюється осадок.

Узоні першого збезводнення осадок стикається з атмосферним повітрям, а комірки з’єднуються із порожниною 14. Під впливом вакууму повітря витискає з пор осадка рідку фазу суспензії, яка приєднується до фільтрату.

Узоні промивання на частково збезводнений осадок із розбризкувальних пристроїв 2 подається промивна рідина, а комірка з’єднується трубкою з порожниною 5, що також комунікує з джерелом вакууму. Промивна рідина через трубу і порожнину надходить в інший збирач.

Узоні другого збезводнення промитий осадок також стикається з атмосферним повітрям, а комірка залишається з’єднаною з тією самою порожниною 5, тому промивна рідина витісняється з пор осадка й надходить у збирач. Для запобігання утворенню в осадку тріщин під час промивання і збезводнення на нього накладається частина нескінченної стрічки 3, яка внаслідок тертя по осадку переміщується по напрямних роликах 1.

Узоні видалення осадка комірка з’єднується трубкою з порожниною 6, з’єднаною з джерелом стисненого повітря. Під його впливом осадок підпушується і відокремлюється від тканини, після чого ковзає по поверхні ножа 8 і надходить для подальшої обробки.

74

Рис. 4.2

У зоні регенерації стиснене повітря продуває тканину, при цьому повітря надходить у комірку по трубі з порожнини 7.

Барабанний вакуум-фільтр найбільш придатний для розділення суспензій зі значним вмістом твердих частинок, що повільно осідають під впливом сили тяжіння і утворюють осадок з хорошою проникністю.

75

Серед переваг цього фільтра, крім неперервної його дії, — зручність обслуговування та сприятливі умови промивки осадка. Недоліки — невелика поверхня фільтрування, малий перепад тиску і висока ціна.

Продуктивність барабанного фільтра коміркового типу: за фільтратом:

Q′ = |

GC1 |

; |

(4.14) |

C |

|||

за повітряно-сухим осадком: |

|

|

|

Q = GC1 |

(4.15) |

||

1 |

Cпс |

|

|

|

|

||

де G — масова продуктивність щодо суспензії; C1 — вміст твердої фази у фільтрованій суспензії; Cпс — вміст твердої фази в повітряно-сухому осадку.

Розрахування потужності урухомника фільтрів. Потужність урухом-

ника барабанного фільтра витрачається на подолання таких моментів опору:

1. Момент опору М1, що утворюється внаслідок нерівноваги шару осадка під час обертання барабана. Осадок покриває 3/4 фільтрувальної поверхні барабана, тому нерівновага створюється за рахунок осадка, який не покриває 1/4 фільтрувальної поверхні:

M |

1 |

= G r sin α g , |

(4.16) |

|

|

1 |

2 |

|

|

|

|

|

|

|

де G1 — маса осадка на неврівноваженій частині фільтрувальної поверхні барабана; r — відстань від центра тяжіння неврівноваженої частини осадка до осі барабана; α — кут сектора неврівноваженої частини осадка на барабані.

Масу осадка G1 розраховуємо за формулою

G1 = F1h2ρ0 , |

(4.17) |

де F1 — площа поверхні, покритої неврівноваженою частиною осадка; h2 — товщина вологого осадка.

2. Момент опору М2 зрізання осадка. Для барабанного фільтра

M 2 |

= fP |

D |

, |

(4.18) |

|

||||

|

2 |

|

|

|

де f — коефіцієнт тертя під час зрізання осадка; P — зусилля зрізання осадка;

76

P = Klh2 , |

(4.19) |

К— питомий опір зрізання осадка; l — довжина барабана.

3.Момент опору М3 тертю барабана по суспензії

M3 = 0,02M2. |

(4.20) |

4. Момент опору М4 тертю вала фільтра по розподільній головці

M |

4 |

= zf Pr , |

(4.21) |

|

1 1 т |

|

де z — кількість розподільних головок фільтра; f1 — коефіцієнт тертя; Р1 = РF — сила притискання головки до торця вала фільтра (F — площа поверхні тертя; Р — питомий тиск між тертьовими поверхнями вала і головки); rт — радіус тертя:

r |

= |

1 |

|

d23 |

− d33 |

. |

(4.22) |

|

d22 |

|

|||||

т |

|

3 |

|

− d33 |

|

||

5. Момент опору М5 тертю в підшипниках вала

M |

5 |

= µ G |

dц |

g , |

(4.23) |

|

|||||

|

0 |

2 |

|

|

|

|

|

|

|

|

де G — маса вала з барабаном та осадком; µ0 — коефіцієнт тертя цапф вала в підшипниках; dц — діаметр цапфи.

Повна потужність електродвигуна, кВт:

N =1,15 |

∑Min |

, |

(4.24) |

|

1000ηу |

||||

|

|

|

де Мi — момент опору; n — обертова частота вала фільтра; ηу — коефіцієнт корисної дії урухомника.

4.1.2. Центрифугування

Найбільш ефективні машини, які використовують у хімічній промисловості для розділення неоднорідних рідких систем, — центрифуги, у яких процеси відстоювання і фільтрації відбуваються в полі відцентрових сил. За принципом дії їх поділяють на відстойні і фільтрувальні.

Фільтрувальні центрифуги мають барабани (ротори) з дірчастою перфорованою стінкою, покритою фільтрувальною сіткою чи тканиною. Ці машини застосовують переважно для розділення крупнозернистих суспензій і тоді, коли потрібно одержати якомога сухіший продукт і немає потреби промивати осадок.

77

Центрифуги з ножовим зніманням осадка мають ті переваги перед центрифугами з ручним вивантаженням, що вони можуть працювати за сталої швидкості обертання ротора. Однак ці центрифуги, як і машини з ручним вивантаженням, діють періодично. Крім цього, вивантаження осадка супроводжується значним його подрібненням.

Процес центрифугування в центрифугах з пульсуючим видаленням осадка практично неперервний. У цих машинах із безперервним завантаженням матеріалу в ротор осадок виштовхується окремими порціями за допомогою поршнів чи рухомих днищ. При цьому осадок менш подрібнений, ніж під час ножового знімання, тому що під час пульсуючого вивантаження перетирається тільки та частина осадка, яка безпосередньо прилягає до сита ротора.

Ці центрифуги застосовують для обробки здебільшого крупнота середньозернистих матеріалів, а також ефективно використовують для обробки волокнистих матеріалів, якщо не можна руйнувати волокона чи коли волокна здатні прилипати до робочих деталей.

Застосування центрифуги з пульсуючим вивантаженням обмежено переважно матеріалами, що легко розділяються і швидко втрачають плинність (вміст твердої фази в суспензії більш 40 %). Крім того, варто врахувати, що у процесі роботи цих центрифуг неминуча втрата частини осадка через фільтрувальну поверхню (понад 3…5 %).

Матеріали, що повільно втрачають плинність, можуть витікати через борт центрифуги до того, як відбудеться їх розділення.

Густина суспензії, кг/м3:

ρc = |

|

100ρфρc |

, |

(4.25) |

′ |

′ |

|||

|

100ρc − (ρф −ρф)bc |

|

|

|

де ρф, ρс —відповідно густина рідкої та об’ємна маса твердої фази, кг/м3; bс — масова частка твердої фази в суспензії, %.

Об’ємна маса осадка з вологовмістом bк, кг/м3:

ρoc = |

100ρфρ′c |

, |

(4.26) |

|

100ρф + (ρ′c −ρф)bк |

||||

|

|

|

де bк — масова частка вологи в осадку.

Умовно вважаючи, що товщина шару суспензії в зоні фільтрації дорівнює відстані між стінкою ротора та зовнішньою кромкою зрівнювального кільця, розраховуємо тиск фільтрації, Н/м2:

P =ρcFrcphoc , |

(4.27) |

де Frcp — фактор розділення, hoc — товщина осадка, м.

78

Швидкість руху поршня, який виштовхує осадок, м/с: |

|

V = n∆L , |

(4.28) |

де n — кількість прямих ходів поршня за секунду; ∆L — хід поршня, м. Продуктивність центрифуги щодо осадка, м3/с:

G = 2πωRhoc , |

(4.29) |

|||

де R — радіус барабана, м; hoc — товщина осадка, м. |

|

|||

Тривалість перебування осадка в центрифузі, с: |

|

|||

τc = |

|

L |

, |

(4.30) |

|

|

|||

|

V |

|

||

де L — довжина барабана, м. |

|

|

|

|

Об’єм осадка в роторі, м3: |

|

|

|

|

V ≈ π(R2 |

− r2 )L , |

(4.31) |

||

oc |

|

|

к |

|

де rк — радіус зрівнювального кільця, м. |

|

|||

Маса осадка в роторі, кг: |

|

|

|

|

moc =ρocVoc . |

(4.32) |

|||

Після визначення основних параметрів слід перевіряти на міцність кільце осадка. Цю перевірку можна приблизно провести так.

У механіці дисперсних систем встановлено, що якщо внаслідок будьяких сторонніх впливів тиск на бічні грані сипучого тіла стає більшим за певне значення σ1, то порушується гранична рівновага і починається змішування частинок сипучого тіла, що супроводжується здиманням їх угору по площинах, нахилених під певним кутом до більшого з головних напружень.

Остаточне співвідношення, дотримання якого унеможливлює здимання осадка

|

|

tg2 ( |

π |

|

ϕ |

|

|

L |

≤ |

4 |

+ |

2 ) |

, |

(4.33) |

|

h |

|

f |

|

|

|||

|

|

|

|

|

|

||

ос |

|

|

|

|

|

|

|

де L — довжина барабана, м; hoc — товщина осадка, м; φ — кут внутрішнього тертя; f — коефіцієнт тертя.

79

Розділ 5 Змішування матеріалів

5.1. Теоретичні основи процесу

Змішування застосовують для усереднення матеріалу за вологістю і гранулометричним складом, створення сталої в об’ємі і часі температури хімічної реакції.

Мета змішування визначається процесом, для якого його призначено. Змішування можна виконувати механічним, пневматичним, мішаним (комбінованим) способами.

Механізми для змішування називають мішалками та змішувачами. Мішалки застосовують для змішування рідин, сипучих матеріалів, пластичних мас.

Класифікація мішалок. Для змішування рідин застосовують: лопатеві, пропелерні, турбінні, пневматичні, планетарні та інші мішалки.

Для змішування сипучих матеріалів застосовують: лопатеві змішувачі, z-подібні, гвинтові, барабанні мішалки.

Для змішування пластичних мас використовують гвинтові, дискові, черв’ячні, комбіновані змішувачі.

Оскільки всі механічні змішувачі мають робочі органи типу лопатей, а лопатеві мішалки застосовують для змішування рідин і сипучих матеріалів, то є сенс розглянути розрахування лопатевої мішалки.

5.1.1. Лопатеві мішалки і змішувачі

Лопатеві мішалки застосовують для змішування рідини невеликої в’язкості, розчинення матеріалів і суспендування твердих речовин у рідкій фазі, змішування матеріалів невеликої густини, а також для грубого змішування рідин з в’язкістю µ = 0,2 Па · с.

Найпростіші мішалки з плоскими лопатями, які лежать у площині осі вала чи нахилені до площини, перпендикулярної до осі, під кутом 45°…60° (рис. 5.1). Лопатеві мішалки бувають одно- і багатолопатеві.

Конструктивні розміри мішалок: діаметр лопаті d = (0,5…0,7) D, де

D — діаметр посудини; висота лопаті h = (0,08…0,12) D; обертова часто-

та п = 0,2…1,3 с–1.

Для змішування в’язкої рідини чи рідини у посудині великої висоти застосовують мішалки з декількома лопатями. Часто на стінках посудини встановлюють нерухомі ребра для турбулізації потоку (рис. 5.2). Крім того, ці ребра заважають обертанню рідини разом з мішалкою.

80