9

.pdf

переваг порівняно з розглянутими вище типами теплообмінних пристроїв. Вони компактні, мають високий вміст теплообмінних поверхонь в одиниці об’єму, допускають високі швидкості теплоносіїв у трубному й міжтрубному просторі.

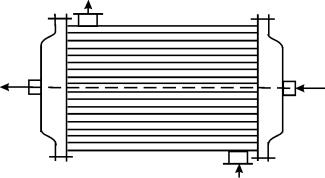

Рис. 8.3

Багатоходові кожухотрубні теплообмінники. Щоб збільшити швид-

кість руху теплоносіїв та інтенсифікувати теплообмін, установлюють перегородки й організовують ходи теплоносія по трубному й міжтрубному простору.

За організацією ходів у трубному просторі розрізняють теплообмінники:

—з непарною кількістю ходів;

—з парною кількістю ходів.

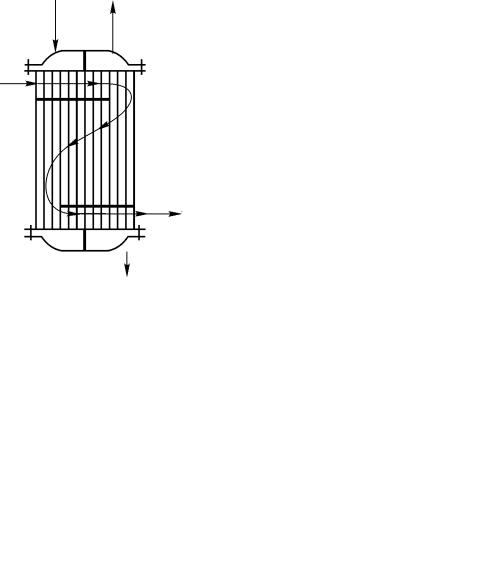

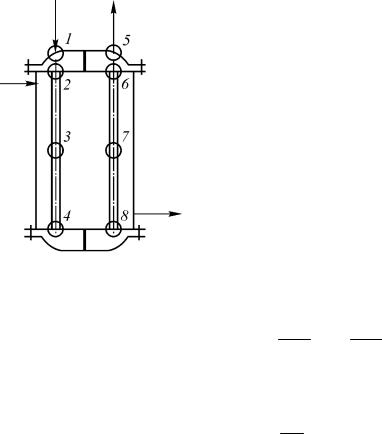

Схему вертикального теплообмінника з непарною кількістю ходів на-

ведено на рис. 8.4. Теплоносій, що рухається по трубному простору, входить і виходить через отвори в обох днищах.

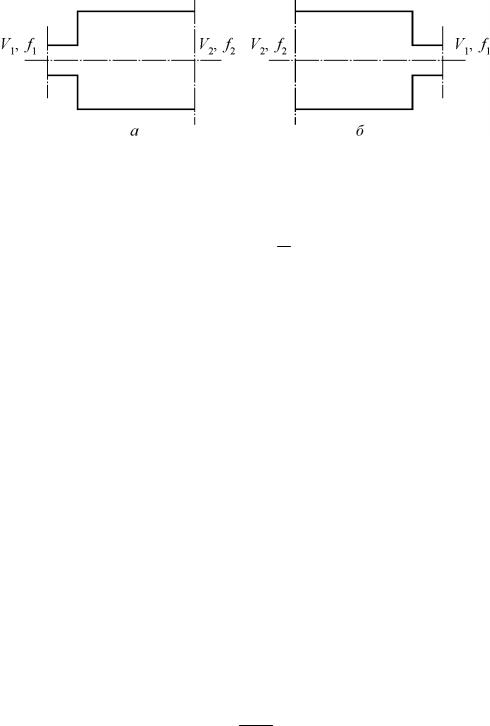

На рис. 8.5 подано схему вертикального теплообмінника з парною кількістю ходів. Теплоносій входить і виходить в одному місці, наприклад через верхню кришку.

Організація ходів збільшує тривалість перебування одного теплоносія в зоні активного впливу на нього другого теплоносія.

За організацією ходів у міжтрубному просторі розрізняють теплообмінники:

—з подовжнім рухом теплоносія;

—з поперечним рухом теплоносія.

Схему вертикального теплообмінника з подовжнім рухом теплоносія

подано на рис. 8.6, з поперечним — на рис. 8.7. Усі конструкції кожухотрубних теплообмінників належать до конструкцій жорсткого типу. Їх використовують за невеликих різниць температур корпусу й пучка труб. Якщо перепад температур значний, виникають термічні напруження, які спричиняють розширення трубок і поломку теплообмінника. Тому застосовують теплообмінники напівжорсткої й нежорсткої конструкції.

151

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 8.4 |

|

|

Рис. 8.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 8.6 |

Рис. 8.7 |

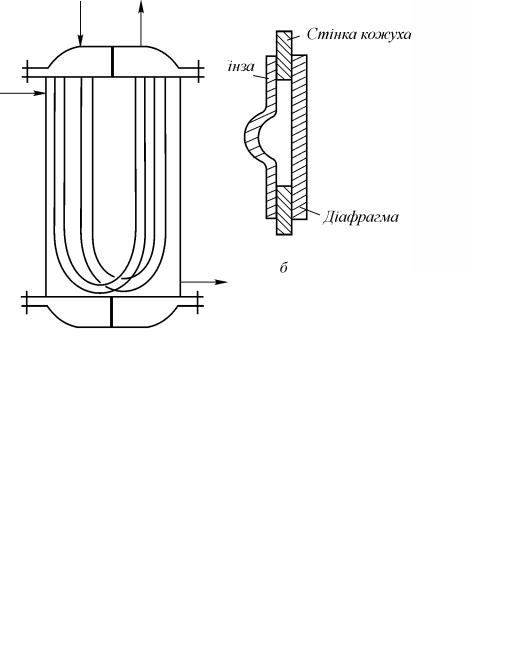

Утеплообмінниках напівжорсткої конструкції температурні деформації компенсуються осьовим стиском чи розширенням спеціальних лінзових компенсаторів, установлених на корпусі (рис. 8.8). Якщо виникають температурні напруження, діафрагма рветься й лінза розпрямляється.

Утеплообмінниках нежорсткої конструкції передбачено можливість деякого незалежного переміщення теплообмінних труб і корпусу для усунення додаткових напружень від температури. Нежорсткість конструкції забезпечує пристрій з плаваючою головкою (рис. 8.9), пучок U — подібних труб (рис. 8.10).

152

Рис. 8.8

1 — лінза, 2 — стінка кожуха, 3 — діафрагма

|

|

|

Рис. 8.9 |

|

Рис. 8.10 |

8.3. Розрахування теплообмінних пристроїв

Повний розрахунок апаратів чи машин, у яких відбуваються теплові процеси, треба виконувати в такому порядку: 1) тепловий розрахунок; 2) конструктивний розрахунок; 3) гідравлічний розрахунок; 4) розрахунок на міцність.

153

Тепловий розрахунок може бути проектним і перевірним. У проектному розрахунку теплообмінника вихідні дані такі: кількість речовини, яку треба нагріти чи остудити в певному апараті за одиницю часу; температура речовини на вході і на виході t1' і t1''. Порядок проектного розрахунку такий:

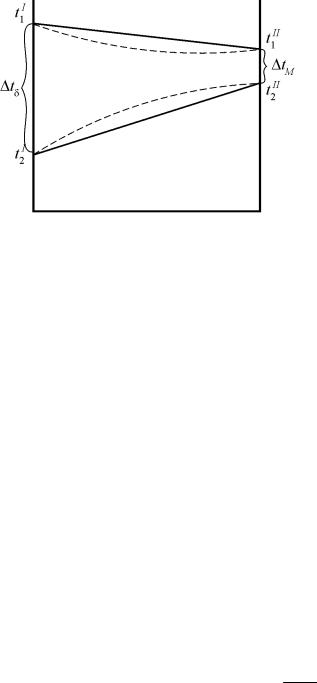

а) задають температури теплоносія на вході і на виході, який буде нагрівати чи охолоджувати основну рідину, t2' і t2'' (рис. 8.11);

б) підраховують кількість теплової енергії, потрібної для нагрівання чи охолодження, за формулою

Q =G1C1 (t1′ −t1′′) = G2C2 (t2′′ −t2′),

де G1 — відомі витрати рідини; C — теплоємність.

Якщо теплоносій пара, слід підрахувати витрати пари за відомою залежністю: Gпари = Q/r, де r — прихована теплота пароутворення;

в) розраховують площу поверхні теплообміну, що становить кінцеву мету проектного розрахунку:

|

|

|

|

|

|

|

|

|

|

|

|

F = |

Q |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K∆tcp |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

де |

K = |

|

|

1 |

|

|

|

|

|

— коефіцієнт теплопередачі; ∆tcp = |

∆tб − ∆tм — |

|||||||

|

n |

|

|

δ |

|

1 |

|

|||||||||||

|

1 |

|

|

|

|

|

|

|

|

∆tб |

||||||||

|

|

|

|

+ ∑ |

|

|

+ |

|

|

|

|

|

|

ln |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∆t |

|

|

||||

|

|

|

α |

λ |

α |

2 |

|

|

|

|

м |

|||||||

|

|

|

1 |

|

|

|

|

|

|

|

||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

||||||

середньологарифмічна різниця температур; ∆tб, ∆tм — більша та менша різниця температур з графіка зміни температур теплоносіїв уздовж теплообмінних поверхонь (рис. 8.11).

Щоб розрахувати коефіцієнти тепловіддачи α1 і α2, потрібно знати швидкість руху теплоносія. Задають кількість трубок та їх розмір (внутрішній діаметр трубок) і за відомою витратою визначають швидкість руху рідини в каналах:

V = fGρn ,

де f — площа перерізу трубки; n — кількість трубок. Якщо не можна розрахувати швидкість чи потрібно перевірити отриманий результат, слід

154

вибирати швидкість у кожухотрубному теплообміннику в таких межах: V ≤ 1 м/с — для рідини; V ≤ 20...30 м/с — для газу. Далі треба визначити довжину труб і габарити теплообмінника.

Наступний етап теплового розрахунку теплообмінного пристрою — перевірний розрахунок. Відомо площу поверхні теплообміну, коефіцієнт теплопередачі К, температури рідин на вході в теплообмінник t1' і t2', витрати цих рідин G1, G2. Завдання полягає в тому, щоб визначити кількість теплоти, переданої за годину від однієї рідини до другої, і температури теплоносіїв на виході з теплообмінника, t1'' і t2''.

Для розв’язання цієї задачі використовують величину, названу водяним еквівалентом:

W = fVρc = Gc. |

(8.1) |

Водяний еквівалент — це кількість речовини, еквівалентної за теплоємністю кількості води, що проходить за той самий час теплообмінником.

З урахуванням (8.1) складемо тепловий баланс теплообмінника:

Q = W1(t1' – t1'') = W2(t2'' – t2'). |

(8.2) |

З виразу (8.2) визначимо відношення водяних еквівалентів:

W1 |

= |

t2′′ −t2′ |

= |

∆t2 . |

|

W2 |

t1′ −t1′′ |

||||

|

|

∆t1 |

Як бачимо, перепади температур у межах одного теплоносія оберненопропорційні водяним еквівалентам. З виразу (8.2) можна визначити температури теплоносіїв на виході з теплообмінника:

t1′′= t1′ − |

|

Q |

; |

(8.3) |

||

W |

|

|||||

|

1 |

|

|

|

|

|

t2′′ = t2′ + |

|

Q |

. |

(8.4) |

||

|

|

|||||

|

W2 |

|

|

|

||

Вважаючи, що температури теплоносіїв змінюються за лінійним (рис. 8.11), а не за логарифмічним законом, запишемо рівняння теплопередачі:

t′ +t′′ |

|

t′ |

+ t′′ |

||||

Q = KF |

1 |

1 |

|

− |

2 |

2 |

. |

|

2 |

|

|

2 |

|||

|

|

|

|

|

|

||

Вираз у дужках — середній перепад температур між теплоносіями чи середній температурний напір. Підставимо в рівняння значення темпера-

тур (8.3) і (8.4). Тоді

|

Q |

|

Q |

|

|

|

Q = KF t1′ − |

−t2′ − |

. |

(8.5) |

|||

|

|

|||||

|

2W1 |

2W2 |

|

|||

155

Розв’язавши рівняння (8.5) відносно до Q , одержимо:

Q = |

|

|

|

t1′ −t2′ |

|

|

. |

||

|

1 |

+ |

|

1 |

+ |

1 |

|

||

|

|

KF |

|

2W |

2W |

||||

|

|

|

|

|

|||||

|

|

|

|

1 |

|

2 |

|

|

|

8.4. Гідравлічний розрахунок теплообмінників

Для забезпечення швидкості руху теплоносія потрібно знати продуктивність гідравлічних машин (компресора, вентилятора, насоса), їх напір і встановлену потужність.

Напір залежить від довжини трубопроводу, а також від різних переходів, змін на шляху руху рідини.

Розгляньмо вертикальний жорсткий двоходовий кожухотрубний теплообмінник як гідравлічний апарат (рис. 8.12). У трубках теплоносій зазнає шляхових і місцевих опорів: 1, 4, 6 — місцеві втрати через раптове розширення; 2, 5, 8 — місцеві втрати через раптове звуження; 3, 7 — шляхові втрати.

Щоб теоретично визначить втрати напору, слід розв’язати диференціальне рів- Рис. 8.12 няння Нав’є — Стокса в критеріальному

вигляді:

Eu = f (Re), чи V∆2Pρ = f (Vdµρ).

Результат розв’язання — значення втрат напору:

∆P = ξV 2 ρ, 2

де ξ — коефіцієнт опору.

Коефіцієнт опору через раптове розширення (рис. 8.13, а) визначають за формулою

ξpоз = (1 − |

f1 |

)2 ; |

|

||

|

f2 |

|

156

через раптове звуження (рис. 8.13, б): |

|

|

ξзв = 0,5(1 − |

f1 |

), |

|

||

|

f2 |

|

де f1, f2 — площі перерізів каналів.

Рис. 8.13

Місцеві втрати не залежать від режиму руху рідини, а визначаються критеріальною залежністю:

Eu = f (Re, dl ) .

У цьому прикладі ∆Р визначають з рівняння

∆P = zξ |

V 2 |

ρ |

L |

. |

|

2 |

dекв |

||||

|

|

|

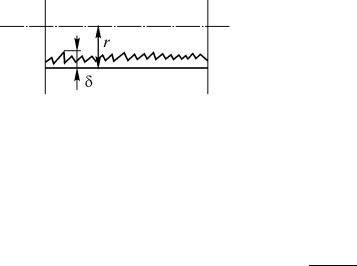

Щоб визначити коефіцієнт опору трубопроводів під час руху рідини в різних режимах вимушеної конвекції, потрібно розглядати питання шорсткості труб. Щодо цього труби поділяють на гідравлічно гладкі і шорсткі. У разі ламінарного руху рідини всі труби вважають гідравлічно гладкими. У разі турбулентного режиму, якщо товщина пристінного шару рідини ∆ > δ, трубу називають гідравлічно гладкою, якщо ∆ < δ — шорсткою, чи якщо Reр < Reкр, труба гладка, якщо Reр >Reкр — шорстка.

Значення Reкр визначають за формулою

= 100r Rekp δ ,

де r — радіус труби; δ — висота шорсткостей (рис. 8.14).

Визначення коефіцієнта опору ξ для гідравлічно гладких труб. Під час ламінарного режиму руху рідини, якщо Re < 3·103, для ізотермічного процесу

ξ = 64 ; Rep

157

для неізотермічного процесу варто враховувати вплив співвідношення (Prст/Prр), а також критерію Gr:

ξ = |

64 |

( Prcт )1/ 3 |

1 |

+ 0,22( |

Grp Prp |

)0,15 |

. |

|

|

||||||

|

Rep |

Prp |

|

|

Rep |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

Під час перехідного режиму руху рідини, якщо 3 ·103 < Re < 1·105, для ізотермічного процесу

|

ξ = 0,31/ Rep |

0,25 ; |

|||

Рис. 8.14 |

для неізотермічного процесу |

||||

|

ξ = |

0,3 |

( Prст )1/ 3 |

||

|

|

Rep |

0.25 |

Prp |

|

Під час турбулентного режиму руху рідини, якщо 1·105 < Re < 1·108, тепловий режим не має значення:

ξ = 0,0032 + 0, 22 1 .

Re0,23p

Визначення коефіцієнта опору ξ для шорстких труб. Для шорстких труб Reр > 3·103. Для всіх режимів і температурних станів формула для визначення коефіцієнта опору ξ має вигляд:

ξ = |

1 |

|

|

. |

|

(1,74 + 2 lg |

r |

)2 |

|||

|

|

||||

|

|

|

|||

|

|

δ |

|

||

Якщо пучок труб кожухотрубного теплообмінника перебуває в поперечному потоці рідини, то втрати напору визначають за формулою

∆P =ξV 2 ρ,

2

а коефіцієнт опору визначають з виразу

ξ = (a +bn)Re−p m ,

де а, b, т — коефіцієнти, що залежать від конструктивного оформлення пучка труб; п — кількість рядів за напрямком руху теплоносія.

Критерій Rе розраховують за швидкістю у вузькому місці.

158

Щоб визначити витрати енергії на циркуляцію теплоносіїв у будьякому теплообміннику, треба знати сумарні втрати напору:

∆P = ∆P1 +∆P2 +...

Потужність гідроурухомника, КВт:

N = GVη∆P ,

де GV — об’ємні витрати рідини; ∆Р — повний опір чи сумарні втрати напору; η — ККД гідромашини.

159

Розділ 9 Масообмінні процеси

9.1. Сушіння матеріалів

Призначення процесу. Сушіння — це процес видалення вологи з твердого чи пастоподібного матеріалу випаруванням рідини, яка міститься в ньому, за рахунок підведеної до матеріалу теплоти.

У хімічній промисловості сушіння застосовують дуже широко, тому що технологічні процеси відбуваються переважно в рідкій фазі, а кінцевий продукт має вигляд різних паст, гранул і т. ін. Це зумовлює вибір відповідних методів сушіння. Найширше застосовують конвективний і контактний методи, а також сушіння електричним струмом і радіаційне сушіння.

Фізична сутність конвективного сушіння зводиться до видалення вологи з матеріалу за рахунок різниці парціальних тисків пари над матеріалом Pпм та в навколишньому середовищі Pпс. Сушіння відбувається, якщо Pпм > Pпс. Якщо парціальні тиски однакові, установлюється рівновага і процес сушіння припиняється. Якщо Pпм < Pпс, матеріал зволожується. Такий матеріал називають гігроскопічним.

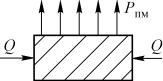

Під час сушіння видалення вологи з поверхні пов’язане з дифузією вологи зсередини матеріалу до поверхні. У результаті підведення теплоти волога з поверхні матеріалу випаровується й утворюється різниця концентрацій вологи на поверхні й усередині матеріалу (рис. 9.1). Ця різниця концентрацій спричиняє процес дифузії вологи з внутрішніх шарів матеріалу до його поверхні.

|

Для сушіння потрібен сушиль- |

|

|

ний агент: а) для підведення тепло- |

|

|

ти до матеріалу; б) для віднесення |

|

|

вологи з поверхні матеріалу. Як |

|

|

сушильні агенти застосовують по- |

|

Рис. 9.1 |

||

вітря, інертні і димові гази. |

9.2. Повітря як сушильний агент

Повітря складається з двох компонентів — власне повітря і водяної пари. Вміст водяної пари в агенті характеризує його потенційні можливості як сушильного агента. Чим менше вологи містить повітря, тим краще відбуватиметься процес сушіння.

160