9

.pdfУзагальнений метод визначення швидкостей осадження та діа-

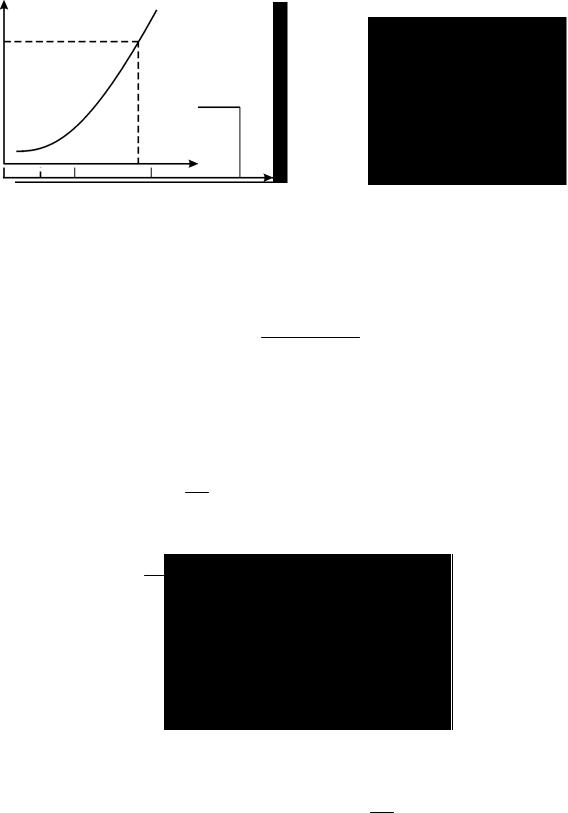

метрів частинок. Розгляньмо в законі Ньютона (2.7) ψ — коефіцієнт опору. Аналіз розмірностей показує, що це величина безрозмірна, складена з багатьох величин, які описують явище, і, отже, її можна вважати критерієм подібності. У результаті експериментів установлено, що коефіцієнт опору частинки залежить від режиму її обтікання, який характеризується критерієм Рейнольдса. Експериментально було отримано графічну залежність коефіцієнта опору від режиму руху, причому експеримент проводили для умов G = F (рис. 3.1). Логарифмічну залежність ψ = f(Re) можна подати у вигляді ламаної апроксимативної лінії з трьома характерними областями. Перша область (Re < 1) дає залежність

ψ = 24 Re−1;

друга область (1 < Re < 500) —

ψ =18Re−0,6 ;

третя область (500 < Re < 150 000) —

ψ = 0,44.

Отримані залежності дозволяють розв’язувати задачу визначення швидкості осадження і розмірів частинок — пряму і обернену задачі.

Пряма задача. Задано діаметр частинок. Слід визначити швидкість осадження.

Для розв’язання задачі використовують значення швидкості, визначене із рівняння Ньютона і критерію Рейнольдса:

V 2 = |

|

4dg(ρ1 −ρ2 ) |

; |

|

|

|

|||||

|

|

|

|

|

|

|

|||||

|

|

3ψρ2 |

|

|

|

|

|

||||

Re = |

Vdρ2 |

. |

|

|

|

|

(3.1) |

||||

|

|

|

|

|

|||||||

|

|

|

|

µ |

|

|

|

|

|

|

|

Спільне розв’язання цих рівнянь дає значення |

|

||||||||||

ψRe2 = |

4d3ρ |

2 |

(ρ −ρ |

2 |

)g |

|

|

||||

|

|

|

1 |

|

|

. |

(3.2) |

||||

|

|

|

|

3µ2 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||

Щоб обчислити значення критерію Re, треба спочатку перебудувати графік залежності ψ = f(Re) (рис. 3.1) у вигляді залежності ψRe2 = f(Re) (рис. 3.2).

Потім, визначивши за формулою (3.2) значення ψRe2, можна визначити за графіком Re, а за критерієм Рейнольдса (3.1) — швидкість V.

51

ψ

ψRe2

α

I |

II |

III |

|

1 |

500 |

150 000 Re |

Re |

|

Рис. 3.1 |

|

Рис. 3.2 |

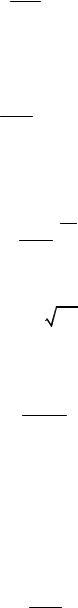

Обернена задача. Задано швидкість осадження частинок. Потрібно визначити діаметр частинок.

За законом Ньютона, коефіцієнт опору

ψ = 4dg(ρ1 −ρ2 ) .

3ρ2V 2

Розділивши коефіцієнт опору ψ на критерій Re, одержимо

ψ |

= |

4 |

|

µg(ρ1 −ρ2 ) |

. |

(3.3) |

|

|

|

||||

Re |

|

3 |

|

ρ22V 3 |

|

|

Графік залежності Reψ = f (Re) має вигляд ламаної кривої, подібної до

ψ = f(Re) (рис. 3.3).

ψ

Re

Re

Рис. 3.3

Визначивши за формулою (3.3) значення Reψ , за графіком знаходимо

значення критерію Рейнольдса. Знаючи критерій Re, визначаємо діаметр частинки d.

52

Як у прямій, так і в оберненій задачі коефіцієнт 4/3 отримано для випадку, коли частинки мають форму кулі. Результати дослідження і побудови графіків залежності ψ = f(Re) свідчать, що для розв’язання практичних задач замість 4/3 потрібно використовувати коефіцієнт 0,523. Це пояснюється тим, що коефіцієнти опору частинок некулястої форми мають інші значення.

3.1.1. Гравітаційне очищення

Осадження зважених часток у пилоосаджувальних камерах відбувається під впливом сил тяжіння. Найпростіші конструкції апаратів цього типу — відстійні газоходи з вертикальними перегородками для кращого осадження твердих часток.

Щоб очистити гарячі гази, широко застосовують численні пилоосаджувальні камери. Їх використовують переважно для попереднього грубого очищення газів.

Дійсні витрати газу за заданої температури, м3/с:

Vсек = V (t2 + 273) , 3600 273

де V — об’єм газу, що надходить в апарат, м3/год; t2 — температура газу, °С.

Максимально припустима швидкість потоку газу, м/с:

Vmaх ≤ 3,6 d(ρ1ρ−ρ2 ) ,

2

де d — поперечний розмір частинки, м; ρ1, ρ2 — об’ємна маса відповідно уловлюваних частинок і газового середовища, кг/м3.

Щоб виключити можливість виносу завислих частинок газовим потоком, зазвичай припускають, що дійсна швидкість газу дорівнює V =

= (0,2…0,3)Vmах.

Основні конструктивні розміри пилоосаджувальних камер (довжина L, ширина В) переважно визначаються наявними виробничими площами. Визначаючи розміри камер, варто прагнути до такого співвідношення L і В, за якого можна організувати просте і надійне обслуговування камер.

Вибравши довжину камери, можна визначити час перебування в ній газу, с:

τ = VL .

Розміри завислих у газовому потоці частинок різні, їх швидкості осадження різняться; тому, розраховуючи пилоосаджувальні камери, вар-

53

то визначати швидкість осадження найдрібніших частинок. Теоретичну швидкість Vо осадження часток визначають за законом Стокса, м/с:

|

|

gd 2 |

(ρ −ρ |

2 |

) |

|

d 2ρ |

|

|

||||

V |

= |

|

1 |

|

|

|

≈ 0,55 |

|

|

, |

(3.4) |

||

|

|

|

|

|

|

|

|

||||||

o |

|

18ν |

2 |

ρ |

2 |

|

|

|

ν2ρ |

2 |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|||

де g — прискорення вільного падіння, м/с2; ν2 — кінетична в’язкість газу, м2/с. Формула (3.4) адекватна за значень критерію Рейнольдса

Re = Vod ≤ 0, 2.

ν2

Якщо Re > 0,2, теоретичну швидкість осадження варто розраховувати так. Вираховують значення критерію Архімеда

Ar = gd3 ρ1 −ρ2 .

ν22 ρ1

Обчислюють Re,

якщо Ar < 84 000:

1

Re = (13,9Ar )1,4 ;

якщо Ar > 84 000:

Re =1,71 Ar.

За розрахованим таким чином значенням Rе визначають теоретичну швидкість осадження, м/с:

Vo = Redν2 .

Оскільки частинки, уловлювані в камері, мають форму, що здебільшого значно відрізняється від кулястої, то дійсна швидкість осадження Voc завжди менша від підрахованої. Зазвичай беруть

Voc = 0,5Vo .

Потрібна сумарна поверхня осадження розраховуваної камери

Fo = Vсек .

Voc

54

Ширина камери безполичного типу, м:

B = Fo .

Voc

Висота Н камери безполичного типу, м:

H = Vocτ.

Для камери поличного типу, попередньо вибравши ширину полиці В, можна підрахувати потрібну кількість полиць:

n = BLFo .

Відстань між полицями визначають аналогічно розрахуванню висоти камери безполичного типу:

h = Vocτ.

Загальну висоту пилоосаджувальної камери визначають так:

H = n(h + hn ),

де hn — товщина однієї полиці.

3.1.2. Відцентрове очищення

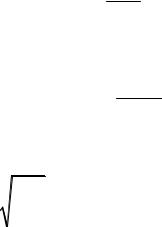

Під час відцентрового очищення газів від пилу слід змусити частинку рухатися в апараті по колу. На рис. 3.4 зображено траєкторію руху частинки, де V — колова швидкість руху частинок; Vo — швидкість осадження частинок.

r |

F |

I |

|

Vo V

Рис. 3.4

Рухаючись по колу з радіусом r, частинка дією відцентрової сили відкидатиметься до стінки апарата, зазнаючи опору середовища, зумовленого законом Ньютона.

Відцентрована сила інерції

I = |

mV 2 |

= |

πd3 |

ρ |

V 2 |

, |

|

r |

6 |

r |

|||||

|

|

1 |

|

де r — радіус кривизни потоку.

55

З умови рівності F = I дістанемо:

V 2 |

|

4dρ V 2 |

|

|

= |

1 |

. |

(3.5) |

|

|

||||

o |

|

3rψρ2 |

|

|

|

|

|

||

Оскільки розглядаємо осадження найменших частинок, імовірно, що ці частинки підлягають узагальненому закону, характерному для першої області кривої, тобто

ψ = Re24 .

Підставивши у формулу (3.5) значення Re і ψ, одержимо

|

d 2ρ V 2 |

|

|

|

Vo = |

1 |

. |

(3.6) |

|

18µr |

||||

|

|

|

Залежність (3.6) не дає кількісної характеристики процесу, тільки якісну. Відцентровий процес осадження характерний тим, що в потоці утворюються малі вихори і під час обертання рідини чи газу виникають вторинні потоки. Вторинні потоки являють собою циркуляційний рух у площині, перпендикулярній головному рухові. Ці фактори не можна врахувати кількісно. Якісна характеристика з погляду розрахування процесу полягає в такому: швидкість Vo має бути прямо пропорційна V, d, ρ1 і обернено пропорційна r.

У відцентрових пилоосаджувачах (циклонах) осадження завислих у газовому потоці частинок відбувається в полі відцентрових сил.

Газ, що надходить на очищення, підводять до відцентрового пилоосаджувача по трубопроводу, спрямованому по дотичній до циліндричної частини апарата. У результаті газ обертається всередині циклона навколо вихлопної труби. Під впливом відцентрової сили, яка виникає під час обертового руху газу, тверді частинки більшої маси відкидаються від центру до периферії, осаджуються на стінці, а потім через конічну частину видаляються з апарата. Очищений газ через вихідну трубу надходить у виробництво чи викидається в атмосферу.

Зі зменшенням радіуса циклона значно збільшується відцентрова сила і швидкість осадження частинок. На основі цієї залежності створено високоефективні батарейні циклони.

Батарейні циклони складаються з паралельно увімкнених елементів малого діаметра (150…250 мм). Їх застосовують у широкому діапазоні температур (до 400 °С) очищуваного газу за відносно невеликих концентрацій завислих у ньому твердих частинок. Батарейні циклони мають корпус прямокутного перерізу і складаються з однієї чи декількох секцій.

56

Загальні недоліки відцентрових пилоосаджувачів — недостатнє очищення газу від тонкодисперсного пилу, високий гідравлічний опір, а отже, швидке зношування стінок апарата, а також чутливість апарата до коливань навантаження.

Теоретична швидкість осадження частинок в умовах, що відповідають закону Стокса, м/с:

Vo = d 2 (ρν1 −ρρ2 )V22 ,

g 2 2 D

де V2 — колова швидкість газу в циклоні, узята рівною 12…14 м/с, D — діаметр циклона, м.

Діаметр циклона варто попередньо задавати, а потім перевіряти його розрахунком.

Правильність використання формули перевіряють за рівнянням:

Re = Vod ≤ 0, 2.

V2

Якщо Re > 0,2, теоретичну швидкість осадження підраховують так. Визначивши критерій Архімеда, знаходять фактор розділення:

=V 2r = 2V 2r

Фр gR gD .

Критерій Рейнольдса варто підраховувати за формулами, якщо

ArФр < 84 000:

ArФр 1 Re = ( 13,9 )1,4 ;

якщо ArФр > 84 000:

Re = 1,71ArФр.

За знайденим значенням критерію Re визначають теоретичну швидкість, м/с:

= Reν

Vo d .

Площа перерізу вхідного патрубка

f = bh Vсек ,

Vвх

де Vсек — дійсна секундна витрата газу, що надходить у циклон за заданої температури, м3/с; Vвx ≈ 20 м/с — швидкість газу у вхідному патрубку циклона.

57

Орієнтовне значення діаметра циклона

D = 2,95 Vсек .

Vвх

Внутрішній діаметр вихідної труби

dт =1,13 Vсек ,

Vт

де Vт — швидкість газу у вихідній трубі, м/с (у практичних розрахунках Vt вважають рівною 4…8 м/с).

Зовнішній діаметр вихідної труби

Dт = dт + 2δ,

де δ — товщина стінки вихідної труби.

Правильність вибраного значення діаметра циклона перевіряють за формулою

D = |

D1 |

|

. |

1 −10(V |

/V ) |

||

|

oc |

2 |

|

Висота циліндричної частини відцентрового пилоосаджувача

h1 = |

2Vсек |

. |

|

(D − D1)V2 |

|||

|

|

Вихід уловлюваних частинок з циклона буде надійним, якщо значення кута при вершині конуса 30…40°.

Гідравлічний опір циклона, Н/м2:

V 2 ρ

∆P = ξ вх2 2 ,

де ξ — коефіцієнт опору, що залежить від конструкції циклона (для циклонів конструкції ЦККБ ξ = 2,5, НДІ газу ξ = 7).

Розраховуючи батарейний циклон, насамперед визначають кількість його елементів:

n = 28,75 10−2 |

|

Vсек |

|

, |

|

dел2 |

|

|

|||

|

|

∆P |

|

|

|

|

|

∑ξρ2 |

|

|

|

де dел — діаметр елемента циклона, м; ∑ξ — сумарний коефіцієнт опору батарейного циклона, віднесений до умовної швидкості газу (за дослід-

58

ними даними ∑ξ = 85 ); ρ2 — густина газу за робочих умов в апараті, кг/м3.

Гідравлічний опір апарата спочатку задають, а потім перевіряють обране значення. Якщо навантаження апарата максимальне, беруть

∆Pmax = 600...850 Н/м2, якщо нормальне — ∆P = 350...6000 Н/м2.

Знаючи кількість елементів n і діаметр dел (який змінюється у вузьких межах), визначають основні конструктивні розміри робочої камери батарейного циклона у разі розміщення циклонів у батареї паралельними рядами:

—ширина В = dелn1 + (0,03...0,05)(n1 +1);

—довжина L = dелn2 + (0,03...0,05)(n2 +1),

де n1 i n2 — кількість елементів відповідно по довжині і ширині камери. Площа перерізу елемента:

πd 2

fел = 4ел .

Умовна швидкість газу в елементі циклона, м/с:

Vум = Vсек .

fелn

Дійсний гідравлічний опір батарейного циклона:

V 2 ρ

∆P = ∑ξ ум2 2 .

Задавши швидкість газу у вихідній трубі елемента циклона, визначають діаметр труби:

— внутрішній dв =1,13 |

Vсек |

; |

|

Vтn |

|||

|

|

— зовнішній dз = dв + 2δ,

де δ — товщина стінки труби, м.

Висота ввідного каналу в розподільну камеру батарейного циклона:

h = |

|

Vсек |

|

, |

V |

(B − n d |

) |

||

|

вx |

1 з |

|

|

де Vвx = 14…20 м/с — середня швидкість газу в перерізі першого ряду елементів камери циклона.

59

3.1.3. Фільтрування

Фільтрування запилених газових потоків від твердих частинок в результаті пропускання через пористі середовища різного виду, зокрема через фільтрувальні тканини, широко використовують у техніці.

Рукавні фільтри мають переваги порівняно з іншими видами фільтрів: дуже високий ступінь уловлювання і меншу небезпеку корозії під час очищення газів, що містять агресивні компоненти.

Збільшення об’єму очищуваних газів через підсмоктування повітря для охолодження в рукавному фільтрі

K= tг −tсум , tсум −tп

де tг, tсум, tп — температура відповідно газів до підсмоктування, газів перед фільтром, повітря.

Початковий об’єм газів (до підсмоктовування повітря) за нормальних умов, м3/г:

Qг0 = Qг |

(B + Pг ) 273 |

, |

||

B |

(273 +t) |

|

||

0 |

|

|

|

|

де В — барометричний тиск; Рг — тиск газів; В0 — барометричний тиск за нормальних умов; t — температура газів.

Підсмоктування повітря для охолодження

Qпо = Qг0.

Загальний об’єм газів на вході в рукавні фільтри за нормальних умов

Q = Qг0 + Qпо.

Загальний об’єм газів на вході у фільтр за робочих умов

Qг′ = |

QB0 (273 + t) |

. |

||||

|

|

|

||||

|

273(B + Pг ) |

|||||

Потрібна площа фільтрації |

|

|

|

|

|

|

F = |

Qг′ |

, |

|

|||

3600a |

|

|||||

|

|

|

|

|||

де а — швидкість фільтрації, м/с. |

|

|

|

|

|

|

Відповідна кількість фільтрів |

|

|

|

|

|

|

|

n = |

F |

, |

|

|

|

|

|

|

|

|||

f

де f — площа фільтрації фільтра, м2.

60