9

.pdf

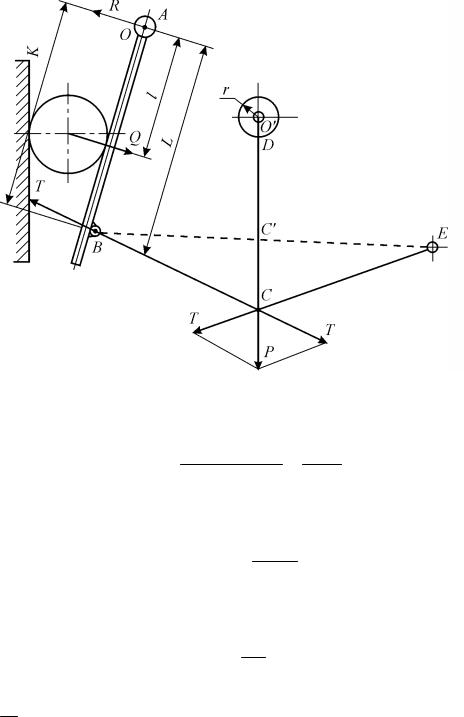

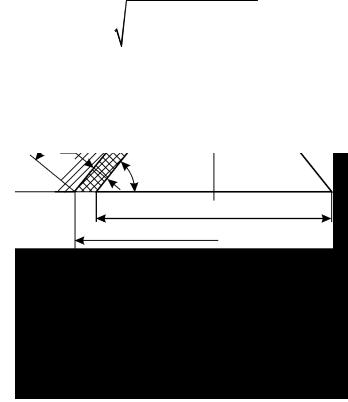

На рис. 1.8 позначено: центр обертання щелепи — O; r — радіус кривошипа; L — плече дії зусилля Т; l — плече дії зусилля Q; K — плече дії реакції R.

Рис. 1.8

Середнє значення максимального зусилля за один хід щелепи:

Qср = О+ Qmax + О = Qmax .

2 2

Робота роздавлювання на шляху ходу щелепи S

А= QсрS = Qmax2 S;

звідки знаходимо зусилля роздавлювання:

Q = 2SA ,

де A = Nn , кДж.

11

Тоді

|

2σ2П (i −1) |

|

Q = |

V |

(1.3) |

2,4nES . |

За відомим значенням Q визначають основні зусилля, що діють у вузлах машини. Щоб спростити розрахунок, припускаємо рівність кутів β1 і β2 і вважаємо, що в цьому випадку шатун СD займає вертикальне положення.

Зусилля Т визначаємо із суми моментів відносно точки О: ∑MO = −Ql +TL = 0,

звідки

T = QlL .

З паралелограма сил, прикладених у точці С, визначаємо зусилля Р в шатуні СD:

P = 2T cosβ,

де β — кут між розпірною плитою і шатуном. Реакцію R визначаємо із суми моментів у точці В:

∑MB =Q(k −l) − Rk = 0,

звідки

R = Q(kk−l) .

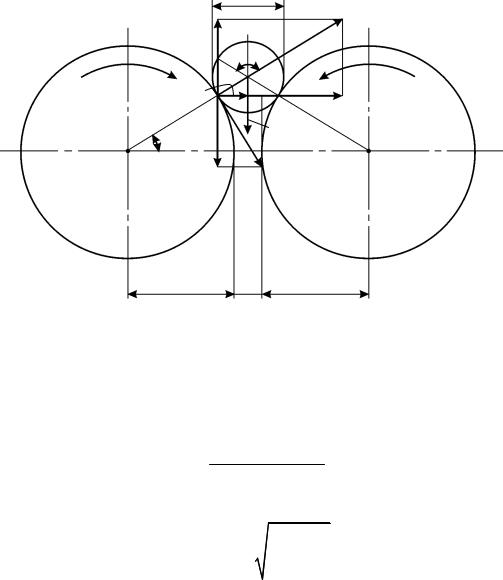

Графічний метод. Щоб розрахувати зусилля у щелепній дробарці з простим коливанням рухомої щелепи, аналітично визначаємо значення зусилля Q за формулою (1.3) і в масштабі відкладаємо від центра шматка матеріалу, який вважаємо кулею, перпендикулярно до рухомої щелепи та продовжуємо лінію дії сили (рис. 1.9). Проводимо вісь розпірної плити до перетинання з лінією дії зусилля Q. Будуємо паралелограм сил, попередньо провівши лінію дії реакції R на підвіску рухомої щелепи. Таким чином одержуємо величину і напрямок реакції R.

Переносимо в масштабі зусилля R і Т в точки їх прикладання і будуємо паралелограм сил у точці С. Одержуємо зусилля, що діє в шатуні, і зусилля, що діє в другій плиті.

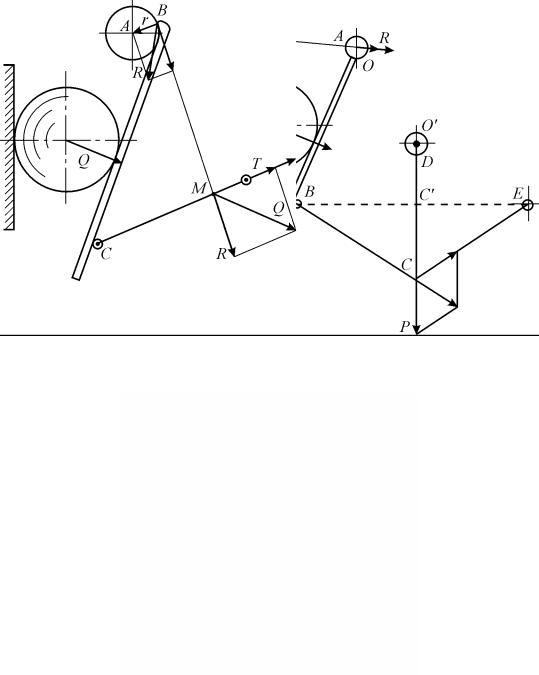

Для дробарки зі складним коливанням щелепи відкладаємо в масштабі зусилля Q під кутом 90° до рухомої щелепи (рис. 1.10).

12

S

Рис. 1.9

Рис. 1.10

Продовжуємо лінію розпірної плити СD до перетинання з лінією дії сили Q і отриману точку М з’єднуємо з точкою В. Будуємо паралелограм сил, у результаті одержимо зусилля R і Т (Т — сила розпірної плити СD; R — сила тиску на вісь підвіска рухомої щелепи). Переносимо дію зусилля R у точку В і розкладаємо на складові. Перша складова Р спрямована по дотичній до точки В. Друга складова — зусилля S — спрямована до центра обертання. Зусилля S діє на ексцентриковий вал і на підшипники. Тангенціальна сила Р розвиває момент Рr, який чинить опір обертанню вала дробарки.

13

1.2.2. Конусні дробарки

Конусні дробарки застосовують для дроблення всіляких порід, за винятком в’язких і дуже твердих.

У конусних дробарках шматки матеріалу роздавлюються між зовнішнім і внутрішнім конусами у результаті натискання внутрішнього конуса на матеріал. Конус при цьому переміщається по коловій траєкторії, коливаючись щодо нерухомої точки (гірації). Під час зближення конусів матеріал дробиться, а під час віддалення — вивантажується. Конусні дробарки класифікують за такими ознаками:

а) технологічним призначенням: дробарки крупного дроблення

(Dср = 0,3…1,5 м; dср = 0,05…0,2 м, де Dср, dср — середній розмір відповідно завантажуваного і вивантажуваного шматка); дробарки середнього

дроблення (Dср = 0,075…0,3 м; dср = 0,015…0,05 м); дробарки дрібного і середнього дроблення (Dср = 0,03…0,075 м; dср = 0,003…0,015 м);

б) конструктивним оформленням: дробарки з підвішеним валом, дробарки ексцентрикові, дробарки з консольним валом.

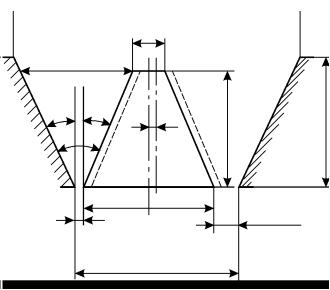

Кут захоплення дробарки з крутим конусом визначають так само, як і для щелепної дробарки (рис. 1.11):

α1 + α2 ≤ 2ϕ.

Dв

dв

a

α1 |

α2 |

r |

α

e dн

Dн

Рис. 1.11

H |

H |

|

1 |

e + s

Визначення обертової частоти рухомого конуса. У конусній дро-

барці з крутим конусом за один оберт випадає об’єм матеріалу, який до того був між двома конусами (рис. 1.12, 1.13).

14

α1 α2

h

s1 s2 s

Рис. 1.12

α

α1 α2

h

e |

e s |

dн |

|

Dср |

|

Рис. 1.13 |

|

Висоту шару матеріалу, що випадає з дробарки, визначають так:

R = tgSα1 1 = tgSα2 2 ,

де S1 + S2 = S.

Шлях матеріалу, що вільно випадає,

h = gt2 , 2

де t = 21n .

З огляду на тертя між шматками матеріалу і конусом остаточно одержимо

n = |

(tg α1 |

+ tg α2 )g |

, |

|

8S |

||

|

|

|

де S = 2r ≈ 1,3dср; r — ексцентриситет, м.

Щоб визначити обертову частоту конусної дробарки з положистим конусом, розглянемо поводження матеріалу в зоні паралельності (рис. 1.14).

I |

In |

|

|

fGcosγ |

|

||

|

Gsinγ |

Gcosγ |

γ |

|

Iτ |

|

|

|

|

|

|

|

|

G |

|

|

|

Рис. 1.14 |

|

|

|

|

|

15

Силу, що рухає матеріал Р, визначають так:

P = G sin γ −Gf cos γ = ma, |

(1.4) |

де G = mg; m — маса шматка; a — прискорення руху шматка. Розв’язуючи рівняння (1.4) щодо прискорення, одержуємо

a = g(sinγ – fcosγ).

Тоді шлях шматка, що дорівнює довжині зони паралельності, визначають так:

|

at2 |

|

1 2 |

|

|

L = |

2 |

= g(sin γ − f cos γ) |

|

. |

(1.5) |

|

|||||

|

|

2n |

|

||

Розв’язуючи рівняння (1.5) щодо обертової частоти n, одержуємо

n = |

g(sin γ − f cos γ) |

, |

|

2L |

|||

|

|

де γ — кут між твірною і основою рухомого конуса, γ = 40…45°; f — коефіцієнт тертя; L = 0,08dн; dн — нижній діаметр рухомого конуса, м (рис. 1.15).

Dв

dв

L = 0,08dн

H

e

γ = 41°

dн

Dср

Рис. 1.15

Визначення продуктивності. Площу перерізу об’єму, що випадає, для дробарки з крутим конусом визначають (див. рис. 1.13) так:

F = |

e + e + S |

h = dсрh = dср |

S |

|

. |

|

tg α + tg α |

|

|||

2 |

|

2 |

|

||

|

|

|

1 |

|

|

16

За один оберт випадає об’єм матеріалу

V = FµπD1,

де µ — коефіцієнт розпушення матеріалу; D1 ≈ Dн — нижній діаметр нерухомого конуса.

Масова продуктивність

Пρ = 3600Vnρ = 3600dнdсрµSρn , tg α1 + tg α2

де лінійні розміри виражено в метрах. Для дробарки з положистим конусом

F = Le = 0,08dне.

Тоді

Пρ = 3600Vnρ = 288dн2ndсрµρπ.

Потужність дробарок визначають за формулою (1.2), якщо ηд = 0,2…0,3.

1.2.3. Валкові дробарки

Валкові дробарки широко застосовують у хімічній промисловості для подрібнювання матеріалів середньої і малої міцності, вторинного дроблення твердих і крихких порід.

Залежно від фізико-механічних властивостей подрібнюваного матеріалу і технологічного призначення продукту дроблення використовують валки з різною робочою поверхнею: гладкою, рифленою, зубчастою чи ребристою.

Валкові дробарки бувають: із зубцюватими валками; каменевідбірні; з гладкими валками для попереднього й остаточного дроблення; з дірчастими валками; одновалкові; для брикетування; комбіновані. Продуктивність валкових дробарок досягає 100 м3/г, ступінь подрібнювання 4…15.

Кут захоплення. Для визначення кута захоплення валкової дробарки розглянемо рис. 1.16.

Для того щоб шматок матеріалу був втягнутий між валками, потрібно, щоб

2Pfcosα ≥ 2Psinα.

Дістанемо

β ≤ 2α ≤ 2ϕ.

17

|

|

2r |

P |

|

|

|

|

|

Psinα |

|

|

|

|

β |

|

|

fPsinα |

|

|

|

|

|

Pcosα |

A |

α |

|

G |

|

B |

||

O1 |

fPcosα |

|

O2 |

2e R

Рис. 1.16

Співвідношення між розмірами валків і шматків подрібнюваного матеріалу визначаємо за рис. 1.16:

D + 2e = (D + Dср)cosα,

звідки

D = Dср cos α − 2e . 1 − cos α

Критичну обертову частоту валків визначаємо за формулою Левенсона, с–1:

nкр = 0,32 |

f |

, |

|

ρDDср |

|||

|

|

де ρ — об’ємна маса матеріалу, т/м3; Dср — середній діаметр шматків на вході, м; D — діаметр валка, м.

На практиці розрахункову обертову частоту варто зменшувати на

20—35 %.

Визначення продуктивності. Площа перерізу вихідної стрічки матеріалу дорівнює F = L·2e. З урахуванням швидкості стрічки і ступеня розпушення матеріалу в стрічці продуктивність, т/г,

Пρ = 3600πDnLeµl,

де L — довжина валків, м; е — ширина щілини, м; µ — коефіцієнт розпушення, який застосовують для в’язких вологих матеріалів, µ = 0,5…0,6.

Потужність валкових дробарок визначають за формулою (1.2), якщо

ηg = 0,25.

18

1.2.4. Молоткові дробарки

Молоткові дробарки застосовують для подрібнювання крихких матеріалів з невеликою вологістю.

Подрібнювання в молотковій дробарці відбувається внаслідок:

—удару швидкообертових молотків безпосередньо по шматках матеріалу й удару шматків один об один;

—удару матеріалу об дробильні плити;

—подрібнювання матеріалу між молотками і броньовими плитами;

—подрібнювання матеріалу між молотками і колосниками.

На підставі конструктивних ознак молоткові дробарки поділяють за кількістю роторів на однороторні і двороторні, за способом кріплення молотків — із жорстко закріпленими і шарнірнопідвішеними молотками, за розміщенням молотків — однорядні й багаторядні. Продуктивність молоткових дробарок залежно від розмірів машини і шматків, що надходять до неї, ступеня подрібнювання і твердості матеріалу коливається в межах від 3 до 250 т/г.

Розрахування параметрів ротора. Довжина молотка

Lм = (0,4...0,5) D2р ,

де Dp — діаметр ротора, м.

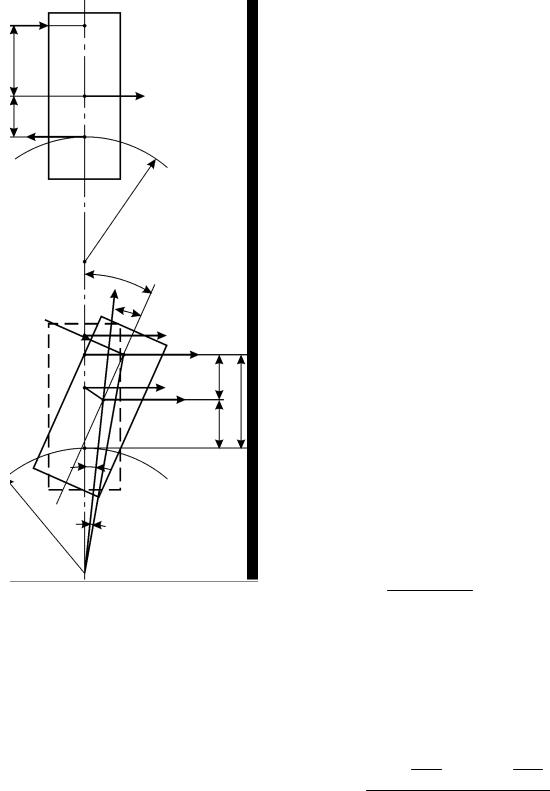

Швидкість молотка після удару визначають з рівняння динамічної рівноваги (рис. 1.17):

V g(M |

0 |

+ |

IA |

+ m) = ω g( |

l1IA |

− ml |

) + |

IAωк |

+V gM |

0 |

+ mgV |

; |

||||||||||||||

|

|

|

|

|

||||||||||||||||||||||

1 |

|

|

R2 z |

|

1 |

R2 z |

2 |

|

|

Rz |

к |

|

|

шм |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

l2 I |

A |

|

+ l2m) =V g |

|

l I |

A |

|

|

|

|

|

l I |

A |

ω |

|

|

|

|||||||

ω g(i + |

1 |

|

( |

1 |

|

− ml |

2 |

) + iω − |

1 |

|

o |

|

+ mgV l |

, |

||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||

1 |

|

|

R2 z |

2 |

1 |

|

R |

2 z |

|

|

o |

Rz |

|

k 2 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

де V1 — колова швидкість центра ваги молотка після удару, м/с; М0 — маса молотка, кг; IA — момент інерції ротора, кг·м2; m — маса максимального розміру шматка подрібнюваного матеріалу, кг; z — кількість молотків; ω1 — кутова швидкість молотка після удару, 1/с; Vк = (R + + l1)ωк — колова швидкість центра ваги до удару, м/с; Vшм — швидкість шматка подрібнюваного матеріалу у напрямку колової швидкості ротора. За вертикального завантаження Vшм = 0.

Розрахування продуктивності молоткової дробарки. Продуктив-

ність молоткової дробарки визначають за емпіричною формулою, т/г,

Пρ = 6DpLp2n,

де Dp — діаметр ротора, м; Lp — довжина ротора, м; n — обертова частота, с–1.

19

|

SD |

D |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

l |

|

|

|

|

|

|

|

C |

U |

|

|

1 |

SB |

B |

|

|

|

l |

|

|

|

||

|

|

|

R |

|

|

|

|

A |

|

|

|

|

|

Pуд |

Pу |

|

|

|

|

|

V1 |

|

|

|

|

D |

|

V0 |

|

|

|

|

|

||

|

|

E |

D' |

V0 |

2 |

|

|

C C' |

|

V1l' |

|

|

|

|

|

1 |

|

|

|

B |

|

|

l' |

|

|

|

|

|

|

|

|

ψ |

|

|

|

|

|

R |

γ |

|

|

|

|

A |

|

|

|

Рис. 1.17

l3

Визначення потужності молоткової дробарки. У молотковій дробарці потужність витрачається на відновлення енергії, що втрачають молотки під час ударів по шматку матеріалу (N1) і стирання подрібнюваного матеріалу на колосникових ґратах (N2).

Потужність, потрібна для відновлення енергії, втраченої молотками під час ударів по шматку матеріалу, кВт,

N1 = A′y1zзагn.

Кінематична енергія, втрачена молотком під час ударів по шматку подрібнюваного матеріалу, Нм,

′ |

|

V 2 M m |

|

||

|

y1 |

1 0 |

|

||

Ay1 |

= |

|

|

, |

|

2(M1 |

+ m0 ) |

||||

|

|

|

|||

де Vy′1 = (R + l1 + l2′)ω0 — швидкість молотка до моменту удару (у точці удару), м/с; l1 — відстань від осі обертання молотка до осі центра ваги, м; l′2 — відстань від осі центра ваги молотка до точки уда-

ру, м; m0 = Пρ 1000 — маса се-

3600 zзагn

реднього за продуктивністю шматка подрібнюваного матеріалу, що припадає на один молоток, кг.

Відстань

l1 + l2 = Lм – Сср,

де Lм — довжина робочої частини молотка; Сср = (Сmin D2ср ) + (Сmax D2ср ) — 2

середнє значення глибини проникнення матеріалу (точки зіткнення); Сmin = 0,6Dср — мінімальна глибина проникнення, Сmax < l — максимальна глибина проникнення.

20