9

.pdf

Маса молотка, зведена до точки удару, кг:

M1 |

= |

JМ |

, |

||

(R + l1 |

+l2′)2 |

||||

|

|

|

|||

де JМ — полярний момент інерції молотка щодо ротора.

Полярний момент інерції елемента молотка щодо власного центра ваги i = ∑i0 = ∑m0′a2 ,

де і0 — полярний момент інерції молотка щодо осі, що проходить через центр його маси; m'0 — маса елемента молотка; а — відстань від осі, що проходить через центр маси молотка, до осі, що проходить через центр маси елемента.

Потужність, споживана на стирання подрібнюваного матеріалу на колосникових ґратах, кВт,

N2 = 1000Aст′ n .

Робота, витрачена всіма молотками на стирання на колосникових ґратах, Нм,

|

|

|

|

|

|

|

|

′ |

′ |

|

|

|

|

|

|

|

|

Aст = Pу.шм f0 zзагLкол, |

|

де Р'у.шм — |

відцентрова сила |

шматка подрібнюваного матеріалу: |

|||||||

|

m V ′2 |

|

|

|

|

|

|

|

|

Ру′.шм = |

0 p |

; |

V'p |

= R'стω0 — швидкість маси шматка подрібнюваного |

|||||

′ |

|||||||||

|

Rст |

|

Dp |

|

|

|

|

|

|

|

|

|

|

|

|

D′ |

|

||

матеріалу; R |

= |

|

|

− |

2 |

— відстань від осі ротора до центра тяжіння |

|||

|

|

|

|||||||

|

ст |

|

2 |

2 |

|

|

|||

|

|

|

|

|

|

||||

шматка подрібнюваного матеріалу, м; D2′ = 3 M0 — розмір шматка ма-

ρ0

сою m0, м; f0 — коефіцієнт тертя матеріалу по металу; zзаг — загальна кількість молотків; Lкол — потрібна довжина колосникових ґрат, м.

Споживана на дроблення потужність

Nдр = N1 + N2.

21

1.3.Машини для помелу матеріалів

1.3.1.Бігуни

Бігуни застосовують для дрібного дроблення та грубого помелу сухих

івологих матеріалів. Бігуни класифікують:

—за конструктивним оформленням (з нерухомою чашею, обертовою чашею, верхнім урухомником, нижнім урухомником);

—за технологічним призначенням (для мокрого, сухого і напівсухого подрібнювання; змішувальні);

—за способом дії (неперервної і періодичної).

Матеріал у бігунах подрібнюється під впливом ваги котків і за раху-

нок стирання, що виникає в результаті ковзання котків. Продуктивність бігунів досягає 10 т/год.

Найефективніше застосовувати бігуни для помелу сухих і напівсухих матеріалів з розміром зерен, що не перевищує 0,2…0,5 мм.

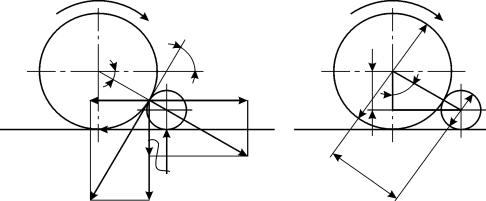

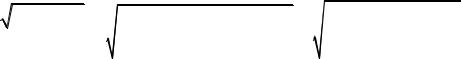

Кут захоплення. Для визначення кута захоплення розглянемо рис. 1.18. На шматок матеріалу діють сили тиску котка Р, тертя матеріалу по котку Рf і тертя матеріалу по чаші fР1.

|

T |

|

|

|

|

|

|

D |

|

|

α |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

α |

Psinα |

D |

− |

d |

|

|

|

|

|

Pfcosα |

|

|

|

α |

|||||

2 |

2 |

|

|

||||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

d |

|||

|

|

|

|

|

|

|

|

|

|

Pf1 |

P |

|

|

|

D |

|

d |

||

|

P1 |

|

|

|

+ |

||||

Pf |

Pcosα |

|

|

2 |

2 |

|

|||

|

|

|

|

||||||

Pfsinα |

|

|

|

|

|

|

|

|

|

T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

а |

|

|

|

|

|

|

б |

||

Рис. 1.18

Розгляньмо суму проекцій сил на осі:

∑y = P1 − P cos α − fP sin α = 0;

∑x = fP1 − fP cos α + P sin α = 0.

Розв’язуючи систему щодо tgα, дістанемо

tg α ≤ |

|

2 f |

, |

|

− f 2 |

||

1 |

|

||

звідки α ≤ 2ϕ.

22

Визначення співвідношення розмірів котка і подрібнюваного ма-

теріалу. Геометричне співвідношення котка і подрібнюваного матеріалу

(див. рис. 1.18):

D + d |

cos α = |

D − d |

, звідки |

D |

= |

1 |

+ cos α |

. |

|

|

|

|

|

|

|

||||

2 |

|

2 |

|

d |

|

1 |

− cos α |

||

Визначення обертової частоти. Бігуни з обертовою чашею мають працювати за умови, що матеріал не відкидається до бортів під впливом відцентрових сил, а утримується силою тертя на чаші та роздавлюється котками (рис. 1.19),

Gf ≥ mV 2 ,

Rср

де f — коефіцієнт тертя матеріалу по чаші; Rср — радіус кочення котків, м.

З огляду на те, що V = 2πRсрn, де n — |

Rср |

|||

обертова частота, с–1, одержимо |

||||

I |

||||

1 |

gf |

|||

Gf |

||||

n ≤ π |

|

|

||

2D . |

||||

|

||||

|

ср |

G |

||

|

|

|

||

Для надійної роботи обертову частоту |

Рис. 1.19 |

|||

знижують на 10 %. |

|

|

|

|

Визначення продуктивності бігунів. Об’ємну продуктивність бігу-

нів для подрібнювання в’язких матеріалів розраховують за формулою, м3/ч,

ПV = 3600nLF(K1 + K2 ),

де L — довжина прутка, що видавлюють котки з отворів чаші за один оберт чаші чи за один пробіг котків по чаші, м; F — площа отвору, м2; К1, К2 — кількість отворів, перекритих відповідно внутрішнім і зовнішнім котком за один оберт.

Продуктивність бігунів для сухого помелу, м3/год,

ПV = 3600πDсрBdсрnµ,

де Dср — середній діаметр кочення котка, м; В — ширина котка, м; µ = 0,7 — коефіцієнт розпушення шару матеріалу після котків.

Потужність. Незалежно від того, обертається коток чи чаша, потужність витрачається на подолання опору тертя кочення котків по матеріалу, тертя ковзання котків по матеріалу, тертя ковзання шкребків по матеріалу, а також втрати в урухомнику і підшипниках:

23

N = N1 + N2 + N3 .

η

Потужність на подолання тертя кочення котків по матеріалу можна визначати за схемою (рис. 1.20).

N = |

PкVi |

, |

(1.6) |

|

|

||||

1 |

1020 |

|

|

|

|

|

|

||

де Рк — сила тяги (сила тертя кочення котків), Н; V = 2πRсрn — колова швидкість котка; i — кількість котків; n — обертова частота котка чи чаші, с–1; Rср — радіус кочення котка, м.

|

|

|

|

|

|

Рис. 1.20 |

|

||

Сила тяги (див. рис. 1.20) |

|

|

|

|

|

P = |

Gk |

, |

(1.7) |

|

|

|||

|

к |

R |

|

|

|

|

|

|

|

де k — коефіцієнт тертя кочення котка (1…3 см); R — радіус котка; G — сила тяжіння котка.

Розв’язуючи разом (1.6) і (1.7), одержуємо:

N = 8πGBkni .

1 1000D

Витрату потужності на подолання тертя ковзання котків по матеріалу розраховують так.

Тертя ковзання котків виникає через те, що котки котяться по колу (рис.1.21). Точка А за один оберт пройде шлях

SA = 2πRср − 2π B2 = 2π(Rср − B2 ).

24

Точка О

SO = 2πRcp ,

точка В

SB = 2π(R + B2 ).

Сумарний шлях ковзання котка по колу дорівнює

π2B + π2B .

На цьому шляху робота

|

1 |

πB |

|

πB |

|

|||

A = |

|

G |

|

+ |

|

|

f , |

|

2 |

2 |

2 |

||||||

|

|

|

|

|

||||

де f — коефіцієнт тертя ковзання. Потужність

|

|

Ani |

|

Рис. 1.21 |

|

N2 = |

|

= |

πGBnif . |

||

1020 |

|||||

|

|

2000 |

|||

Потужність на тертя ковзання шкребків:

N3 = fPнатVшкрiшкр 1020,

де f — коефіцієнт тертя шкребка по чаші; Рнат — сила натискання на шкребки, Н; iшкр — кількість шкребків.

Колова швидкість шкребків

|

Vшкp = 2πRшкpn. |

|

||

Остаточно |

|

|

|

|

N3 |

= |

fPнат 2πRшкрni |

, |

|

1000 |

||||

|

|

|

||

де Rшкр — радіус обертання шкребків.

Витрату потужності для компенсації втрат енергії в урухомнику й підшипниках враховуємо через КкД η = 0,8.

1.3.2. Кульові млини

Кульові млини призначені для тонкого помелу матеріалів. Матеріал у млині подрібнюється ударом молольних тіл, а також стиранням під час їх перекочування.

25

Кульові млини класифікують за такими ознаками:

—за принципом роботи (періодичної і неперервної дії);

—за характером роботи (що працюють у відкритому і закритому циклах);

—за способом помелу (сухого і мокрого помелу);

—за формою робочого барабана (циліндричні, конічні і трубні);

—за способом розвантаження (з механічним і пневматичним розвантаженням);

—за конструкцією завантажувального і розвантажувального пристрою (з центральним завантаженням і розвантаженням через пустотілу цапфу; із розвантаженням через торцеві ґрати; з периферійним розвантаженням через ґрати, завантаженням і розвантаженням через люк у барабані).

Упромисловості застосовують переважно млини неперервної дії, що працюють у відкритому чи замкненому циклі, сухим чи мокрим способом.

Теорія роботи кульових млинів. Основні характеристики млина — продуктивність і питома витрата енергії. Вони залежать від фізикомеханічних властивостей матеріалу, розміру шматків, заданого ступеня подрібнювання, конструктивних особливостей, способу живлення, розмірів барабана і молольних тіл, кількості обертів барабана.

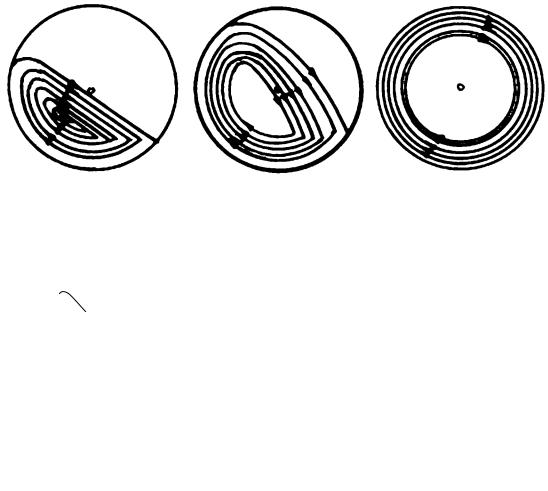

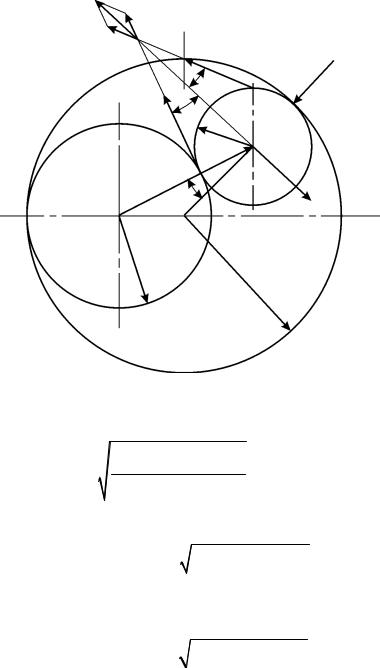

Розгляньмо три можливі види руху куль залежно від кількості обертів барабана.

Під час повільного обертання млина кулі з подрібнюваним матеріалом піднімаються до кута природного укосу і потім скочуються вниз (рис. 1.22, а). Зерна матеріалу перетираються між кулями, перетворюючись на тонкий порошок. Якщо обертання швидше (рис. 1.22, б), кулі під впливом відцентрової сили, що притискає їх до стінки млина, піднімаються вгору і під впливом сили тяжіння каскадом падають на матеріал і кулі в нижній частині млина. При цьому матеріал подрібнюється не тільки тертям між кулями, але і за рахунок удару. Максимальній швидкості падіння куль відповідає найбільша енергія, використовувана для подрібнення матеріалу. Продуктивність млина в цьому разі найбільша.

Подальше збільшення колової швидкості зумовлює виникнення відцентрових сил, що перевищують сили тяжіння куль. Тоді кулі, притиснуті до футерівки, будуть переміщатися разом з нею (рис.1.22, в), і подрібнювання матеріалу в млині припиниться. Колову швидкість, за якої кулі перестають відриватися від футерівки, називають критичною.

На рис. 1.23, а подано характерну картину помелу і його параметри, де А — точка відриву, у якій зовнішній шар відривається від футерівки; φ — кут відриву, кут між радіусом відриву і вертикальною віссю; R0 — радіус редукованого шару куль; h — висота підйому куль.

26

h

а |

|

|

|

б |

в |

|

|

|

|

|

Рис. 1.22 |

|

|

|

|

|

|

|

|

|

Aср A |

|

C |

|

|

φ |

|

|

|

I |

|

|||

|

R |

|

||||

P |

α |

|

|

Gcosα |

Gsinα |

|

A1 |

α1 R1 |

|||||

|

β |

|||||

|

β1 |

|

|

|||

R |

O |

|

|

α |

||

0 |

|

β |

|

|

||

|

|

|

|

G |

||

|

B1 |

Bср |

|

|||

|

|

|

|

|

||

|

|

|

|

|

|

|

а |

б |

Рис. 1.23

Обертова частота. На кулю в точці відриву (рис. 1.23, б) діють сила тяжіння кулі G і відцентрова сила інерції I.

Сила інерції спрямована по радіусу під кутом підйому α. Швидкість обертання барабана визначають з умови рівноваги радіальної складової сили тяжіння і відцентрової сили інерції.

Умова, за якої куля буде притиснута до стінки відцентровою силою, така:

I ≥ G sin α,

чи

mV |

2 |

≥ G sin α, |

(1.8) |

R |

|

||

|

|

|

|

1 |

|

|

|

де m — маса кулі, кг; V = πDn — колова швидкість кулі, м/с; R1 = D/2 — радіус обертання кулі чи відстань від центра млина до центра тяжіння кулі, м.

27

Максимального свого значення сила інерції набуває, коли кут α = 90°, sinα = 1. Для цього випадку з рівняння (1.8) критична кількість обертів

nкр = π1 2gD .

Для помелу сухих матеріалів оптимальна кількість обертів.

noпт = 2 1D .

Під час мокрого способу помелу волога послабляє удар куль, і в цьому випадку потрібно брати більшу оптимальну кількість обертів:

= 0,6 noпт D .

Продуктивність. Продуктивність кульових млинів залежить від таких чинників: розмірів млина, їх конструкції, схеми помелу, способу і регулярності завантаження, крупності матеріалу, вологості матеріалу, тонкості готового продукту.

Щоб визначити сприятливі умови роботи млинів і розрахувати їх продуктивність було проведено дослідні роботи, на підставі яких вивели формули для обчислення продуктивності. Найбільш достовірна для практичних цілей формула, запропонована В. В. Алявдіним й уточнена ДІПРОцемент:

П |

ρ |

= 6,7V |

D |

Mм.т |

|

QеKµηп |

|

, |

||

|

|

|

|

|||||||

|

|

0 |

V |

1000m lg |

у0 |

|||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

у |

|

|

|

де Пρ — продуктивність млина для заданої тонкості помелу, т/г; V — внутрішній об’єм млина; м3; D0 — внутрішній діаметр млина, м; Мм.т — маса завантажених молольних тіл, т; Qе — питома продуктивність млина під час розмелу матеріалу, узятого за еталон, яка дорівнює 40 кг/год на 1 кВт·год енергії, витраченої на підйом куль у млині; Kµ — коефіцієнт розмелоспроможності матеріалу, що дорівнює 0,5…4,0; ηп — коефіцієнт, що характеризує відносну ефективність помелу в певних умовах; у — залишок розмеленого матеріалу на ситі № 009, %; у0 — залишок вихідного матеріалу на ситі № 009; m — показник степеня, що залежить від властивостей матеріалу й умов розмелу; m = 0,8…1,2.

28

Потужність двигуна урухомника барабанного млина з урахуванням маси подрібнюваного матеріалу (зазвичай Ммат = 0,14Мм.т), кВт,

N = 0,45πgD0Mм.тn / ηп,

де ηп — ККД урухомника.

Маса завантажених молольних тіл, кг:

Мм.т = φµρπR2L,

де φ — коефіцієнт заповнення млина; µ = 0,65 — коефіцієнт розпушення завантажених куль; ρ = 7800 кг/м3 — об’ємна маса матеріалу куль; R — внутрішній радіус, м; L — довжина камери млина, м.

1.3.3. Кільцеві млини

Кільцеві млини застосовують для розмелу матеріалу середньої твердості чи м’яких матеріалів. Робочі органи — кільце і ролики, що притискаються до нього, чи сталеві кулі. Матеріал, що потрапляє між кільцем і роликом, залежно від їх форми тільки роздавлюється чи одночасно роздавлюється і стирається. Залежно від конструкції роликові млини поділяють на ролико-маятникові, із пружинним натиском роликів, відцентровокульові, пружинні з обертовим вертикальним кільцем.

Щоб визначити співвідношення між розмірами кільця роликів і шматків подрібнюваного матеріалу розглянемо шматок матеріалу, захопленого роликом (рис. 1.24). Матеріал не буде буксувати між кільцем і роликом тільки за умови затягування шматка:

2Psin α < 2fpcosα.

Звідки

tgα < f чи α < φ.

За теоремою косинусів для ∆АВС маємо:

АС2 = АВ2 + ВС2 + 2АВ·ВСcos2α.

Підставивши значення сторін, дістанемо

(R − r)2 = (r + R )2 |

+ (R − R )2 |

− 2(r + R )(R − r)cos 2α. |

|||

ср |

|

ср |

|

ср |

|

Звідки |

|

|

|

|

|

cos2 |

α = |

Rr |

|

. |

|

(R − R |

)(r + R ) |

||||

|

|

ср |

|

cp |

|

Виразивши cos2α через tgα, одержимо: |

|

|

|||

tg α = |

1−cos2 |

α |

= |

(R − Rcp )(r + Rcp ) − Rr |

= |

−Rcp2 |

+ (R + r)Rcp |

. |

cos α |

|

R |

|

R |

||||

|

|

|

|

|

|

|||

|

|

|

|

r |

|

|

r |

|

29

F

|

Pf |

|

Pf |

Pf |

P |

|

||

|

|

α

Pf α P

B

P 2α

2Psinα

A C r

R

Рис. 1.24

Значення tgα має бути меншим за значення f, тобто

−Rcp2 + Rcp (R − r) ≤ f . Rr

Розв’яжемо щодо Rcp:

|

(R − r) ± (R − r)2 |

− 4 fR |

|

R ≤ |

|

r |

. |

|

|

||

cp |

2 |

|

|

|

|

|

|

Розв’язок для Rcp вибираємо зі знаком мінус:

|

(R − r) − (R − r)2 |

− 4 fR |

|

R ≤ |

|

r |

, |

|

|

||

cp |

2 |

|

|

|

|

|

|

оскільки за f = 0 і позитивного значення кореня Rcp = R – r, що суперечить фізичному змісту, бо, якщо немає тертя, шматок не буде затягуватися між роликом і кільцем. За негативного кореня і f = 0 маємо Rcp = 0, що відповідає фізичному змісту. У роликових кільцевих млинах радіус ролика коливається в межах

0,4 < r < 0,6R.

30