- •Л.А. Торгонский

- •Содержание

- •1 Введение 6

- •2 Проектирование элементов и кристаллов биполярных имс 19

- •3 Элементы и кристаллы имс на полевых структурах 197

- •1 Введение

- •1.1 Термины и определения предметной области

- •1.2 Классификация микросхем

- •1.3 Обозначение имс

- •1.4 Конструкции и состав имс

- •1.5 Цели и задачи изучения дисциплины

- •1.6 Этапы проектирования микросхем

- •2 Проектирование элементов и кристаллов биполярных имс

- •2.2 Состав радиоэлементов бпт имс

- •2.3 Материалы имс

- •2.3.1 Введение

- •2.3.2 Кристаллические материалы имс

- •2.4 Изоляция элементов

- •2.5 Технологические слои структур бпт имс

- •2.6 Кремниевые пластины с эпс

- •2.7 Кремниевые пластины с эпс и скрытыми слоями

- •2.8 Кремниевые пластины с полной диэлектрической изоляцией карманов

- •2.9 Арсенид галлия в производстве имс

- •2.10 Технологические варианты структур бпт

- •2.11 Параметры слоев структур бпт имс

- •2.11.1 Оценка параметров слоя

- •2.12 Проектирование бпт

- •2.12.1 Введение

- •2.12.2 Функциональные параметры бпт

- •2.12.3 Расчетные соотношения оценки параметров бпт

- •2.12.4 Проектирование топологии бпт

- •2.12.5 Объемные формы и габаритные размеры элементов имс

- •2.12.6 Межэлектродные сопротивления бпт

- •2.12.7 Зависимость коэффициента передачи от топологии

- •2.12.8 Параметры быстродействия транзистора

- •2.13 Алгоритм проектирования бпт

- •2.14 Диоды ис

- •2.14.1 Общие замечания

- •2.14.2 Структуры интегральных диодов

- •2.14.3 Топологические конфигурации диодов

- •2.14.4 Проектные параметры диодов

- •2.14.5 Схема замещения диода

- •2.14.6 Алгоритм проектирования диодов

- •2.14.7 Диоды Шоттки в структурах бпт

- •2.15 Модификации бпт специального назначения

- •2.15.1 Общие сведения

- •2.15.2 Многоэмиттерный бпт

- •2.15.3 Многоколлекторный бпт

- •2.15.4 Транзисторы с контактными переходами Шоттки

- •2.15.5 Транзисторы с продольной структурой

- •2.15.6 Транзисторы со сверхтонкой базой

- •2.15.7 Транзисторы приборов совмещенных технологий

- •2.16 Резисторы полупроводниковых имс

- •2.16.1 Общие замечания

- •2.16.2 Структуры резисторов полупроводниковых имс

- •2.16.3 Топологические конфигурации резисторов

- •2.16.4 Проектные параметры резисторов

- •2.16.5 Расчетные соотношения

- •2.16.6 Алгоритм проектирования полупроводниковых резисторов

- •2.17 Конденсаторы биполярных имс

- •2.17.1 Общие сведения

- •2.17.2 Конденсаторы на основе р-n-перехода

- •2.17.3 Конденсаторы со структурой моп

- •2.17.4 Параметры конденсаторов бпт имс

- •2.17.5 Алгоритм проектирования конденсаторов бп имс

- •2.18 Соединения и контакты бпт имс

- •2.18.1 Общие сведения

- •2.18.2 Материалы и структуры соединений и контактов

- •2.18.3 Параметры и размеры соединений и контактов

- •2.19 Базовые элементы цифровых биполярных микросхем

- •2.19.1 Введение

- •2.19.2 Элементы транзисторно-транзисторной логики

- •2.19.3 Элементы ттл с приборами Шоттки

- •2.19.4 Элементы эмиттерно-связанной логики

- •2.19.5 Элементы инжекционной логики (и2л)

- •2.19.6 Элементы и2л с диодами Шоттки

- •2.20 Кристаллы ис

- •2.20.1 Введение

- •2.20.2 План кристалла

- •2.20.3 Сокращение потерь площади рабочей кристалла

- •2.20.4 Проектирование топологии ис на бпт

- •3 Элементы и кристаллы имс на полевых структурах

- •3.1 Проектирование полевых структур

- •3.1.1 Введение

- •3.1.2 Структуры и классификация мдп-транзисторов

- •3.1.3 Вольтамперные характеристики мдп-транзистров

- •3.1.4 Параметры мдп-транзистора и расчетные соотношения

- •3.1.5 Конструкции мдп-транзисторов

- •3.1.6 Алгоритмы проектирования мдп-транзисторов имс

- •3.2 Элементы цифровых имс на мдп-транзисторах

- •3.2.1 Введение

- •3.2.2 Защита конструкций мдп-микросхем

- •3.2.3 Логический инвертор с пассивной нагрузкой мдп

- •3.2.4 Логический инвертор с активной нагрузкой мдп

- •3.2.5 Логические элементы на мдп-структурах

- •3.2.6 Совмещенные биполярнополевые структуры

- •3.2.7 Полевые элементы устройств хранения информации

- •3.2.8 Проектирование топологии ис на мдп

- •3.3 Полевые структуры с зарядовой связью

- •3.3.1 Введение

- •3.3.2 Приборы с зарядовой связью (пзс)

- •3.3.3 Варианты структур элементов пзс

- •3.3.4 Ввод и детектирование заряда в пзс

- •3.3.5 Параметры пзс

- •3.3.6 Транзисторы с зарядовой связью (тзс)

- •3.3.7 «Пожарные» мдп-цепочки

- •3.3.8 Проектирование пзс

- •Список литературы

2.5 Технологические слои структур бпт имс

Современные технологии производства ИМС обеспечивают формирование слоев структур следующими способами [1, 3–5]:

диффузией примесей в пластину;

эпитаксиальным наращиванием монокристаллических слоев;

ионной имплантацией примесей в пластину.

Диффузия является одним из основных способов легирования полупроводников, позволяющим формировать диффузионные слои структур разного типа проводимости. По условиям проведения различают варианты способа:

по площади обработки — общую и локальнуюдиффузии;

по мощности источника примеси — диффузию из ограниченного и неограниченного источников;

по повторяемости проведения процесса — однократнуюимногократную,одностадийнуюимногостадийнуюдиффузии.

Р езультатыобщей

и локальной

диффузий иллюстрирует рисунок 2.5.

езультатыобщей

и локальной

диффузий иллюстрирует рисунок 2.5.

Согласно

рисунку общая диффузия приводит к

образованию диффузионного слоя по всей

поверхности пластины (см. рис. 2.5, а),

а при локальной диффузии формируется

слой через окно в маске, расположенной

на поверхности пластины (см. рис. 2.5,

б).

Диффузионный

слой отличается неоднородностью

распределения примесей по глубине

пластины (координата Х на рис. 2.5) при

общей диффузии, а при локальной диффузии

— неоднороден и по глубине, и по

поверхности пластины, вследствие

проникновения примесей под маску. Для

приближенных расчетных оценок глубин

диффузионного проникновения примесей

в пластину применяются две формы описания

распределения примесей в пластине в

зависимости от «мощности» источника

атомов примеси при проведении диффузии.

Случай неограниченного источника характеризуется постоянством концентрации атомов примеси Nо[см–3] на поверхности пластины в процессе проведения диффузии. Распределение примеси в диффузионном слое в этом случае определяется выражением

N(x,t) = No×(1 – erf (x/2×√D×t)) = No× erfc(x/2×√D×t), (2.1)

где N(x,t)— концентрация примеси на глубине Х к моменту времени t;

No[см–3] — концентрация примеси на поверхности слоя;

erf (x/2×√D×t) — функция ошибок (error function complementary) аргумента Z= x/2×√D×t;

erfc Z — дополнительная функция ошибок (error function complementary) аргумента Z= x/ erf Z;

D [см2/сек] — коэффициент диффузии примеси в полупроводнике;

t [сек] — время диффузии примеси.

Г рафическая

форма функции erfc Z представлена на

рисунке 2.6 в полулогарифмическом масштабе

рафическая

форма функции erfc Z представлена на

рисунке 2.6 в полулогарифмическом масштабе

Ф ункции

erf Z, erfc Z являются табличными. Для

аналитического представления при Z <

3,5 может применяться аппроксимация вида

[6]

ункции

erf Z, erfc Z являются табличными. Для

аналитического представления при Z <

3,5 может применяться аппроксимация вида

[6]

erfc Z ≈ exp (–1,08× Z – 0,78× Z2), (2.2)

которую, с учетом (2.1), можно применить к определению значений erf Z.

Распределение вида (2.1) имеет место на стадии легирования поверхности, для создания тонкого слоя с фиксированным количеством примесного вещества (стадия «загонки») либо в условиях заключительной диффузии, не связанной с последующей температурной обработкой пластины без доступа атомов примеси. Количество атомов примеси на единицу площади слоя (доза накопления), внедренное на стадии «загонки», определяется по формуле [1]

Q = 2×No×√ ((Dз×t3)/π) [ см–2], (2.3)

где значение параметра Dз×t3 соответствует температурному режиму и времени t3 проведения стадии «загонки». Диффузия, характеризуемая постоянством концентрации No в процессе ее выполнения, определяется как однократная диффузия.

Случай ограниченного источника характеризуется постоянством количества атомов примеси в слое в процессе диффузии. Это условие имеет место, когда на поверхности пластины перед проведением диффузии формируется пренебрежимо тонкий слой, в сравнении с толщиной получаемого диффузионного слоя, с фиксированной поверхностной плотностью Q. Один из вариантов такого слоя реализуется на стадии «загонки». Распределение примеси в диффузионном слое, формируемом из ограниченного источника, представляется выражением

N(x,t) =(Q/√ π× Dр×tр)× exp (–Z2) = No× exp (–Z2), (2.4)

в котором:

Dр×tр — параметр соответствует температуре и времени tр процесса формирования диффузионного слоя;

No[см–3] — поверхностная концентрация в слое после завершения процесса;

Z= x/2×√Dр×tр.

Стадию формирования диффузионного слоя из ограниченного источника определяют как стадию «разгонки» примеси. «Разгонка» примеси в слое происходит во время любой высокотемпературной обработки пластины, в которую произведена предварительная «загонка» примеси. По существу процесс формирования диффузионного слоя при ограниченном количестве внедряемых атомов примеси является многократным, многостадийным. В многостадийном процессе формирования диффузионного слоя произведение Dрtр может в первом приближении рассматриваться как интегральный и значение его оценивается по выражению [1]

n

(Dр×tр)эфф = ∑ (Dр×tр)j, (2.5)

j = 1

где n — число стадий процесса «разгонки» примеси.

Наряду с многостадийностью процесса формирования отдельно взятого слоя, процесс формирования многослойной структуры основывается на многократном проведении процессов легирования пластины с чередованием донорных и акцепторных примесей. В формировании слойного состава структуры ИМС диффузия, как процесс легирования, может применяться и один раз на всю структуру (однократный процесс), и несколько раз (многократный процесс). Ограничения на очередность применения процесса диффузии в формировании слоев структуры по отношению к иным процессам формирования слоев отсутствуют. Поэтому в многослойной структуре смежными по времени формирования могут быть:

слои диффузионные;

диффузионный слой и равномерно легированная пластина;

диффузионный и эпитаксиальный слои;

диффузионный и полученный ионной имплантацией слои.

Если смежные слои отличаются типом проводимости, то между ними образуется p-n-переход. Условием его образования, если хотя бы один из слоев диффузионный, является равенство

N(х) = N исх, (2.6)

где N исх— концентрация примеси в смежном слое на границе сопряжения с диффузионным слоем (см. рис. 2.5)

Условие (2.6) может быть выполнено, если значение No диффузионного слоя в сравнении с предшествующим слоем (Nисх) удовлетворяет неравенству

Nо > N(х)исх. (2.7)

Границу полной компенсации между донорной и акцепторной примесями слоев определяют как металлургическую границу p-n-перехода с плавным распределением концентрации примеси в нем.

Достижимые уровни поверхностной концентрации в диффузионных процессах определяются предельной растворимостью примеси в примененном полупроводниковом материале. Для кремния, например, уровень растворимости не превышает (51020–11021) см–3.

К оэффициент

диффузии примеси зависит от температуры,

вещества примеси и легируемого основания.

Температурные зависимости коэффициента

D для примесей в кремнии приведены на

рисунке 2.7 [7].

оэффициент

диффузии примеси зависит от температуры,

вещества примеси и легируемого основания.

Температурные зависимости коэффициента

D для примесей в кремнии приведены на

рисунке 2.7 [7].

Эпитаксиальное наращивание — это процесс ориентированного наращивания слоя вещества на исходном монокристалле — подложке. Автоэпитаксией (гомоэпитаксией) называют ориентированное наращивание слоя вещества на основу из того же материала, возможно, отличающегося от подложки только примесным составом. Ориентированное наращивание вещества на подложку инородного состава называют гетероэпитаксией.

Процесс наращивания проводится при высоких температурах (1100–1200) С (подобно диффузии) при сравнительно высокой скорости роста слоя (0,1–0,5) мкм/мин. Распределение примеси в легированном эпитаксиальном слое (ЭПС) для проектных расчетов обычно принимается квазиравномерным. Современная технология формирования многослойных структур допускает однократное применение ЭПС, преимущественно в качестве слабо легированных глубинных слоев структуры. Эпитаксиальные слои могут наращиваться на совместимые по форме кристаллической решетки полупроводниковые или диэлектрические подложки. В производстве ИМС пластины монокристаллического полупроводника или диэлектрика с нанесенным ЭПС могут поставляться специализированными предприятиями. Под ЭПС, по согласованию с потребителем, могут предварительно формироваться локальные «скрытые» диффузионные слои.

В проектных расчетах металлургическую границу раздела ЭПС и монокристаллической полупроводниковой подложки обычно рассматривают как ступенчатый переход, а при разных типах проводимости — как резкий p-n-переход со ступенчатым изменением концентрации в нем.

Благодаря квазиравномерному распределению примесей применение ЭПС в конструкциях элементов ИМС позволяет в необходимых случаях снизить сопротивление слоев, расширить диапазон рабочих напряжений ИМС. Высокая, по сравнению с диффузией, скорость роста слоя позволяет повысить производительность труда по производству кристаллов ИМС.

Ионная имплантация (легирование) примесей наряду с диффузией широко используется в технологии изготовления ИС. В биполярных ИС применение ионного внедрения упрощает процесс получения эмиттеров малых площадей, поскольку здесь при локальном внедрении практически отсутствует боковое проникновение примеси под защитную маску. Низкие, в сравнении с диффузией, температуры проведения имплантации, исключают перераспределение примеси, позволяют совершенствовать технологию производства и технические показатели ИМС, сократить процент производственного брака. Для процесса ионного внедрения примеси характерны высокая однородность легирования поверхности пластины, точный контроль количества внедренной примеси. Применение ионной имплантации на стадии загонки примесей обеспечивает высокую повторяемость структур и электрических параметров элементов ИС.

Распределение примеси при имплантации представляется выражением [5]

N(x) = [Q/dRp×√ 2π ] exp [–(x– Rp)2 /2× (dRp)2], (2.8)

где Rp[см] — средний пробег имплантируемых ионов;

dRp[см] — среднее квадратичное отклонение пробега;

Q[см–2] — поверхностная плотность примеси (доза 1/см2) при имплантации;

P[Кл/см–2] — доза облучения в процессе имплантации.

Параметр Rp определяется экспериментально, либо в расчетах применяются табулированные значения [5] пробегов для наиболее распространенных систем «ион — мишень». Параметры dRp, Q, P оцениваются по формулам

dRp = (2×M1× M2) / 3×(M1+M2)2;

Q = P/ q×Z;

P = j× t,

в которых обозначены:

М1, М2 — соответственно массы имплантируемых ионов и мишени;

qZ — заряд иона;

j(Кл/см–2сек) — плотность потока имплантируемой примеси;

t(сек) — время имплантации.

C редний

пробег и среднее квадратичное отклонение

зависят от величины энергии имплантируемых

ионов. Зависимости Rp и dRp [5], приведены

на рисунке 2.8 для имплантации ионов

бора, фосфора, мышьяка (зависимости с

обозначениями B, P, As) в кремний.

редний

пробег и среднее квадратичное отклонение

зависят от величины энергии имплантируемых

ионов. Зависимости Rp и dRp [5], приведены

на рисунке 2.8 для имплантации ионов

бора, фосфора, мышьяка (зависимости с

обозначениями B, P, As) в кремний.

Вместо графических зависимостей рисунка 2.8 можно пользоваться их аппроксимациями:

– для бора: lg(Rp) = –1,64 +1,24×lg(Е/10) – 0,16×lg2(Е/10);

lg(Rp) = –1,84+0,67×lg(Е/10) – 0,085×lg2(Е/10);

– для фосфора: lg(Rp) = – 2,0 +1,5 ×lg(Е/10) – 0,23×lg2(Е/10);

lg(dRp) = –2,30+1,15×lg(Е/10)–0,20·lg2(Е/10);

– для мышьяка: lg(Rp) = –2,20 +1,30×lg (E/10) – 0,12 × lg2(E/10);

lg (dRp) = – 2,70 + 0,85×lg (E/10).

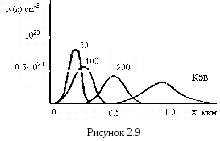

Выражение (2.8) соответствует нормальному закону распределения примеси относительно среднего пробега Rp. В качестве примера на рисунке 2.9 приведены распределения имплантированных атомов бора по глубине мишени для ряда значений энергий ионов при дозе имплантации 1015 ион/см2, которые наглядно иллюстрируют изменение максимумов концентраций и рассеяния атомов примеси по глубине мишени.

Для учета диффузионного перераспределения примеси в процессе отжига или иной высокотемпературной обработки имплантированного слоя пользуются следующим описанием распределения [1, 5]

N(x)=[Q/√2π×(dRp2+2×Dр×tр)]exp{– (x–Rp)2 /[2×(dRp)2+2×Dр×tр]},

(2.8a)

где Dр×tр [см2] — произведение коэффициента диффузии примеси Dр на время процесса температурной обработки tр.

Диапазон значений Rp для имплантируемых слоев не превышает (0,5–0,8) мкм, а допустимые значения дозы имплантации зависят от материала мишени легирующей примеси, не превышая (1014–1015) ион/см2.