Radzevich, S.P. Monograph - 2001

.pdf

470 |

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

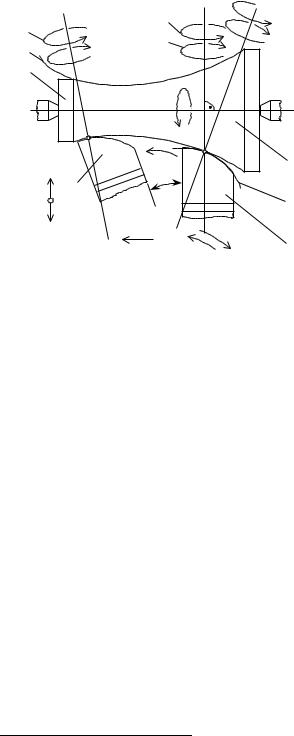

Инструменту придают движение ориентирования второго рода 11 (12). Это движение сводится к качению со скольжением образующей исходной инструментальной поверхности по образующей поверхности детали и направлено так, чтобы образующие 2 и 9 прилегали одна к другой наиболее полно.

Кроме того, инструменту придают движение ориентирования 5 (6). Это движение осуществляют вокруг оси O1(K) O1(K) , проходя-

|

|

|

|

|

|

|

щей через текущую точку K1 касания поверхности Д детали и |

|

|

|

О1 |

(K) |

7 |

(K) |

|

исходной инструментальной поверхности перпендикулярно оси |

|

|

|

|

вращения детали и направляют его так, чтобы образующие 2 и 9 |

|||||

|

(K) |

|

|

О1 |

|

|||

3 |

О2 |

6 |

|

|

|

|

поверхности детали и исходной инструментальной поверхности |

|

|

5 |

|

|

|

|

прилегали одна к другой наиболее полно. |

||

|

|

|

|

8 |

|

|||

2 |

4 |

|

|

|

|

При переходе от |

формообразования поверхности детали в |

|

|

|

|

|

|

||||

|

|

|

|

|

|

окрестности точки K1 |

ее образующей к формообразованию по- |

|

1 |

|

|

|

|

|

|

||

|

|

|

|

|

|

верхности Д в окрестности точки K2 движением ориентирова- |

||

|

|

д |

|

|

|

|

||

Oд |

|

|

|

|

Oд |

ния второго рода инструмент поворачивают на некоторый угол |

||

|

|

|

|

|

и движением ориентирования 5 (6) – на некоторый угол вокруг |

|||

|

|

|

|

|

|

|

||

|

К2 |

|

|

|

|

|

оси O1(K) O1(K) . В результате этого каждый участок профиля |

|

|

|

|

К1 |

|

образующей поверхности детали формообразуется участком обра- |

|

|

14 |

|

Д |

зующей исходной инструментальной поверхности, кривизна кото- |

|

|

|

|

|

рого близка к кривизне соответствующего участка образующей |

17 |

15 |

|

|

|

детали. |

|

|

|

9 |

Движение ориентирования 7 (8) первого рода может осуще- |

|

16 |

|

|

|

ствляться вокруг оси O1(K) O1(K) , перпендикулярной образую- |

|

О(K) |

О(K) |

О (K) |

|

||

|

2 |

|

щей поверхности детали в точке ее касания с исходной инстру- |

||

|

|

1 |

1 |

|

|

|

13 |

12 |

11 |

10 |

ментальной поверхностью. В положении 15 инструмента движе- |

|

|

|

|

|

ние ориентирования 3 (4) первого рода осуществляется вокруг оси |

|

O(K) O(K) , также перпендикулярной обрабатываемой поверх- |

|

Рис. 8.15. Схема способа точения (а.с. №1232375). |

2 |

2 |

ности детали. |

||

При обработке детали с монотонно изменяющейся кривизной образующей движения ориентирования являются поворотными, а

при обработке детали с переменным характером изменения кривизны ее образующей эти движения являются возвратно-поворотными. На величину хода движения ориентирования первого рода накладываются ограничения. Эти ограничения являются следствием того,

что введение в кинематику формообразования движения ориентирования приводит к изменению геометрических параметров режущей кромки. Такие изменения допускаются только в определенных пределах.

Подобно точению универсальным фасонным резцом, обработка может производиться призматическим или чашечным резцом, дисковой фрезой или шлифовальным кругом.

Введенное в кинематику формообразования движения ориентирования первого рода расширяет технологические возможности способа точения фасонных поверхностей деталей универсальным инструментом.

При упрочнении сложных поверхностей деталей поверхностным пластическим деформированием введение в кинематику формообразования движения ориентирования первого рода позволяет повысить качество обработанной поверхности за счет поддержания постоянным (равным оптимальному его значению) давления в зоне упрочнения. Постоянство давления в зоне упрочнения достигается двумя путями:

-либо поддержанием постоянной площади пятна контакта детали и индентора при постоянном усилии упрочнения;

-либо поддержанием максимальной площади пятна контакта и изменением усилия упрочнения прямо пропорционально изменению площади пятна контакта детали и индентора.

Пример 8.9. Первый подход иллюстрируется способом1 упрочнения сложных поверхностей деталей, который осуществляеется при постоянном по величине усилии упрочнения Pупр (рис. 8.16). Усилие Pупр направлено нормально к обрабатываемой поверхности

детали. Его постоянство обеспечивается, например, путем поджатия инструмента тарированной пружиной.

Упрочнение детали 1 производится фасонным инструментом 6 (рис. 8.16.1). Для обработки используется инструмент с переменной кривизной нормальных сечений его рабочей поверхности И (рис. 8.16.2). В каждой точке К контакта рабочей поверхности

инструмента с упрочняемой поверхностью детали главные радиусы кривизны R1.и и R2.и его поверхности И отличаются один от другого (сечение 7 рабочей поверхности инструмента плоскостью, перпендикулярной оси Oо Oо , в непосредственной близости от точки

Кявляется некруглым).

1А.с. №1533174 (СССР). Способ упрочнения деталей сложной формы./С.П.Радзевич. – Заявлено 02 декабря 1987 г. МКИ4 B 24 B 39/00.

|

|

|

|

|

|

|

8.4. Синтез локального формообразования поверхностей деталей |

475 |

|||||||||||||||||||||||||

Это уравнение эквивалентно (50). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Неравенство, эквивалентное (51), получаем исходя из соотношения |

|

2 kconf |

|

0 . |

|||||||||||||||||||||||||||||

|

2 |

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Расчитанная таким путем величина угла эфф является наивыгоднейшей. |

|

|

|

||||||||||||||||||||||||||||||

Аналогично расчитывается наивыгоднейшее значение угла эфф . Для этого из (53) находим: |

|||||||||||||||||||||||||||||||||

|

kconf |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

0,5 |

|

|

|

|

|

|

|

|

|

E |

д |

G |

д |

|

|

|

|

|

sgn Φ2.1д |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

GдLд cos2 2Mд |

|

|

EдGд sin 2 EдNд sin 2 |

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

EдGд EдNд sin 2 2Mд |

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

EдGд |

cos 2 GдLд sin 2 |

|

||||||||||||||||||||||

|

|

|

|

|

|

GдLд cos2 2Mд |

|

|

|

|

|

|

|

|

sin 2 EдNд sin 2 2 |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

EдGд |

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(8.54) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EиGи |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sgn Φ2.и |

||||||||||||||

|

|

|

|

cos2 μ 2M |

|

|

|

|

|

|

|

|

sin 2 μ E |

|

|

|

sin 2 μ |

||||||||||||||||

|

G |

L |

и |

|

E |

и |

G |

и |

и |

N |

и |

||||||||||||||||||||||

|

|

|

|

|

и и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

EиGи Eи Nи sin 2 μ 2Mи |

|

|

|

|

cos 2 μ GиLи sin 2 μ |

||||||||||||||||||||||||||

|

|

EиGи |

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

=0 |

|||||||||||||||||||||||||

|

|

|

GиLи cos2 μ 2Mи |

|

|

|

|

|

|

|

sin 2 μ EиNи sin 2 μ 2 |

||||||||||||||||||||||

|

|

|

|

|

EиGи |

||||||||||||||||||||||||||||

и второе соотношение: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

2 kconf |

|

|

0 . |

|

|

|

|

|

(8.55) |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Величина угла эфф является тем из корней уравнения (54), который удовлетворяет условию (55). Центральный угол эфф измеряется в общей для поверхностей Д и И касательной плоскости и отсчи-

тывается от первого главного сечения C1.д поверхности Д детали.

Наивыгоднейшее направление движения формообразования ортогонально направлению измерения максимального диаметра индикатрисы конформности (54). Поэтому оно осуществляется под углом эфф к перво-

му главному сечению C1.д поверхности Д детали:

эфф эфф .

2

8.4.2.2. Альтернативные решения задачи синтеза локального формообразования. При некоторых видах касания поверхности детали и исходной инструментальной поверхности могут иметь место случаи, когда задача синтеза локального формообразования имеет два эквивалентных одно другому решения. Следовательно,

можно построить две индикатрисы конформности Indconf ( Д / И ) и Indconf ( Д / И ) поверхностей Д и И . В этом случае существует два эквивалентных одно другому положения инструмента относительно детали, в которых угол относительной локальной ориентации равен его наивыгоднейшему значению эфф

(рис. 8.20) и два разных направления измерения минимального диаметра dconf(min) (величина которого в обоих

случаях одна и та же). Как следствие, в этом случае существует два различных эквивалентных одно другому наивыгоднейших направления движения формообразования Vэфф и Vэфф . Из этого однако не следует, что

476 |

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

Vэфф

Vэфф

Vэфф

Vэфф

|

|

2 |

|

|

|

|

|

|

|

y |

|

|

|

Indconf ( Д / И ) |

Indconf ( Д / И ) |

||

2 |

|

|

|

д |

|

|

|

|

|

|

|

|

Ind ( Д) |

Ind (И ) |

|

Ind ( Д) |

|

|

|

C2.и |

|

|

|

|

|

|

|

|

эфф |

|

r (min) 0 |

C1.д |

|

|

|

|

conf |

|

|

|

|

|

|

|

|

|

|

|

r (min) 0 |

|

K |

|

xд |

|

conf |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

эфф |

|

|

C2.u |

C1.и |

|

C1.u |

Indconf ( Д / И ) |

|

|

C2.д |

Indconf ( Д / И ) |

|

|

Ind (И ) |

||||

Рис. 8.20. Пример альтернативной наивыгоднейшей мгновенной кинематики формообразования.

траектории формообразования могут быть трансверсальными кривыми. При обработке сложных поверхностей деталей на многокоординатных станках с ЧПУ в случаях, подобных (см. рис. 8.20), выбор одного из эк-

вивалентных направлений Vэфф или Vэфф производится сам по себе и определяется тем, в каком направлении перемещался инструмент непосредственно перед входом его поверхности И в касание с поверхностью

Д, т.е. направлением траектории формообразования до входа инструмента в касание с поверхностью детали

вособом случае рассматриваемого вида.

Случай (см. рис. 8.20) требует особого внимания, когда угол эфф мал. При недостаточно высокой раз-

решающей способности система ЧПУ станком может в колебательном режиме отрабатывать оба значения угла эфф : значения эфф и эфф поочередно. Это недопустимо, поскольку неизбежно приведет к наруше-

нию условий формообразования поверхностей деталей, в первую очередь – к нарушению третьего условия формообразования. Во избежание этого следует:

- либо с заданной точкой на поверхности Д детали ввести в касание точку исходной инструментальной поверхности И с такими значениями главных радиусов кривизны, при которых величина угла эфф доста-

точна для исключения отработки системой ЧПУ станком другого (альтернативного) его значения. Такое решение возможно, если оно не связано с нарушением имеющихся ограничений на параметры процесса формообразования;

- либо обрабатывать деталь на станке, система ЧПУ которого имеет достаточно высокую разрешающую способность.

8.4.2.3. Две и более точек касания поверхности детали и исходной инстурментальной поверхности. Еще одна особенность решения задачи синтеза локального формообразования имеет место при касании поверхно-

сти детали и исходной инструментальной поверхности одновременно в двух и более точках. |

|

|

В каждой из двух точек |

К1 и К2 касания поверностей Д и И должно выполняться условие контакта: |

|

Nд.1 V .1 0 и Nд.2 V .2 |

0 , где Nд.1 и Nд.2 – векторы нормалей к поверхности детали, а |

V .1 и V .2 – |

8.4. Синтез локального формообразования поверхностей деталей |

477 |

векторы мгновенной результирующей скорости движения исходной инструментальной поверхности относительно поверхности детали в точках К1 и К2 соответственно. Очевидно, что в рассматриваемом случае нор-

мали Nд.1 и Nд.2 не должны быть взаимно параллельными.

Чтобы условие контакта выполнялось в каждой из точек К1 и К2 , мгновенная скорость движения ин-

струмента относительно детали должна быть направлена вдоль линии пересечения плоскостей, касательных к Д в точках К1 и К2 . Для этого единичный вектор v скорости относительного движения должен быть рав-

на: v |

V .1 |

|

V .2 |

|

|

Nд.1 Nд.2 |

n д.1 |

n д.2 . |

||||

V |

V |

|

N |

д.1 |

|

N |

д.2 |

|||||

|

.1 |

|

.2 |

|

|

|

|

|

|

|

||

Если поверхности Д и И касаются одна другой в трех и более точках одновременно, то их относитель-

ное движение возможно только если касательные плоскости к поверхности детали во всех точках ее касания с исходной инструментальной поверхностью пересекаются вдоль одной общей линии. Результирующее мгновенное перемещение поверхности И относительно поверхности Д допустимого только в направлении, па-

раллельном этой прямой.

8.4.3. Обобщение задачи синтеза локального формообразования поверхностей деталей. Рассмотрен-

ное выше решение задачи синтеза локального формообразования основано на использовании в качестве критерия эффективности обработки вместо производительности локального формообразования ее геометрических аналогов – функций конформности. Это решение задачи синтеза является точным, когда при дискретном

формообразовании на поверхности детали образуются остаточные гребешки только высотой hП (вследствие дискретности подачи SП поперек строки формообразования) – гребешки высотой hВ (вследствие дискретно-

сти подачи на зуб при перемещении инструмента вдоль строки формообразования) либо не образуются, либо этой составляющей результирующей погрешности h формообразования можно пренебречь.

Остаточные гребешки только высотой hП на поверхности Д детали образуются только в случае приме-

нения инструментов, полностью (или почти полностью) воспроизведящих исходную инструментальную поверхность.

Полное воспроизведение исходной инструментальной поверхности И в реальном инструменте характерно для абразивных инструментов, для некоторых видов инструментов, предназначенных для поверхностного пластического деформирования, а почти полное – для некоторых видов лезвийных инструментов с большим количеством близко расположенных одна к другой режущих кромок, как это имеет место, например, у

дисковых шеверов. В случаях, когда в силу имеющихся ограничений подача SВ инструмента вдоль строки формообразования много меньше его подачи SП поперек строки формообразования ( SП SВ ) или когда составляющая hВ не учитывается при расчете высоты остаточных гребешков, полученные выше результаты

применимы также и при использовании лезвийных инструментов других конструкций (фасонных фрез и пр.). Вследствие того, что в процессе многокоординатной обработки сложных поверхностей деталей обычно

выполняется условие SП SВ , темп воспроизведения поверхности Д вдоль и поперек строки формообразования различный: обычно обработка производится с увеличенной подачей SП на строку формообразования за счет уменьшения при этом подачи (на зуб инструмента) SВ вдоль строки формообразования, критические

значения которых ограничены максимально допустимой высотой остаточных гребешков на поверхности детали (см. выше, раздел 8.2.3). В указанных случаях движение формообразования должно быть направлено ортогонально плоскому нормальному сечению, в котором степень конформности поверхности И инструмента к поверхности Д детали наибольшая.

Однако многообразие применяемых и потенциально возможных способов формообразующей обработки деталей в машиностроении не исчерпывается случаями обработки, когда SП SВ .

Возможны случаи, когда для повышения эффективности обработки оказывается целесообразным предельно увеличивать в первую очередь величину подачи SВ вдоль строки формообразования, соответственно

уменьшив при этом величину подачи SП на строку формообразования. В этом случае движение формообразования следует направлять не перпендикулярно наименьшему dconf(min) , а вдоль наибольшего диаметра dconf(max) индикатрисы конформности (83).

478 |

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

Направления измерения экстремальных значений диаметров dconf(min) и dconf(max) индикатрисы конформности Indconf Д / И в общем случае взаимно неортогональны. Поэтому если при обработке детали лезвийным инструментом (в случае, когда подачи SВ и SП соизмеримы по величине) направить движение формообразования ортогонально направлению измерения наименьшего диаметра dconf(min) , вследствие неизбежного умень-

шения при этом допустимого значения подачи SВ вдоль строки формообразования мгновенная производительность Pф формообразования уменьшится. Если движение формообразования направить вдоль направле-

ния измерения наибольшего диаметра dconf(max) индикатрисы конформности Indconf Д / И , то вследствие неиз-

бежного уменьшения при этом допустимого значения подачи SП поперек строки формообразования, производительность Pф также уменьшится. В общем случае не существует такого направления движения формообразования, в котором подачи SВ и SП одновременно достигают своего максимального значения.

В общем случае, когда величины подач SВ и SП соизмеримы, задачу синтеза локального формообразо-

вания следует решать исходя из применения непосредственно соответствующего аналитически описанного критерия эффективности обработки.

Если в качестве такого критерия эффективности используется локальная производительность формооб-

разования, то наивыгоднейшее значение |

эфф |

угла относительной локальной ориентации детали и инстру- |

|||||

|

P |

|

|

2 P |

|

||

мента равно тому из корней уравнения |

|

ф |

0 |

, который удовлетворяет условию |

ф |

0 . Аналогично рас- |

|

|

2 |

||||||

|

|

|

|

||||

читывается величина угла эфф , определяющего наивыгоднейшее направление движения формообразования.

Этот угол расчитывается по формуле эфф эфф |

, где угол |

эфф равен тому из корней уравнения |

||||

|

|

|

|

|

2 |

|

|

P |

|

2 P |

|

|

|

|

ф |

0 , который удовлетворяет условию |

ф |

0 . |

|

|

|

|

2 |

|

|

||

|

|

|

|

|

||

Если в каждый момент времени достигается максимальное значение мгновенной производительности формообразования, время обработки всего участка поверхности детали окажется наименьшим, а результирующая производительность формообразования максимальной. Или в более общей трактовке: если в текущей точке траектории формообразования поддерживать заданный экстремум используемого критерия эффективности обработки, результирующая эффективность обработки будет наиболее высокой.

Как следует из изложенного, обобщение задачи синтеза локального формообразования предполагает непосредственное использование аналитически описанных критериев эффективности обработки, для которых адекватные геометрические аналоги в настоящее время не разработаны. Поэтому потенциально возможный обобщенный подход к решению задачи синтеза локального формообразования в данной монографии не развивается. В сформулированной постановке эта проблема выходит за рамки предмета данного исследования, посвященного развитию собственно дифференциально-геометрического метода формообразования поверхностей деталей. Вместе с тем обобщение и развитие задачи синтеза локального формообразования поверхностей деталей представляет интерес, в частности, потому, что использование полученных на этой основе результатов является целесообразным для количественной оценки и сопоставления эффективности различных методов формообразования, как уже применяемых в промышленности, так и перспективных (Смирнов А.И., 1982), в частности новых методов лезвийной обработки (Ермаков Ю.М. 1983): фрезострогания, фрезоточения

идр., которые нельзя отнести к традиционным.

8.4.4.Примеры техническии рашений, созданных на основе результатов решения задачи синтеза локального формообразования. Использование в той или в иной мере результатов решения задачи синтеза

локального формообразования поверхностей деталей позволило создать ряд способов обработки сложных поверхностей деталей на многокоординатных станках с ЧПУ и деталей обшемашиностроительного назначения на металлообрабатывающем оборудовании, воспроизводящем “жесткую” кинематику формообразования. Некоторые из способов разработаны в рамках дифференциально-геометрического метода формообразования поверхностей деталей, другие – с учетом обобщения задачи синтеза локального формообразования.

|

|

|

|

|

8.4. Синтез локального формообразования поверхностей деталей |

479 |

||||||

Пример 8.13. В способе1 обработки сложных поверхностей деталей параметры кинематики формообразования установлены исходя |

||||||||||||

из использования в качестве критерия эффективности обработки непосредственно производительности формообразования, а не ее геоме- |

||||||||||||

трического аналога – индикатрисы конформности. По этому способу обработка детали производится лезвийным инструментом, которому |

||||||||||||

сообщают движение построчного огибания. |

|

|

|

|

|

|

||||||

Сущность этого способа удобно рассмотреть, используюя схему (рис. 8.21), на которой показаны расположенные в общей для по- |

||||||||||||

верхности детали и исходной инструментальной поверхности кательной плоскости характерные направления, ориентированные относи- |

||||||||||||

тельно следов главных сечений C1.д и C21.д поверхности детали. |

|

|

|

|||||||||

Прямая 1 проходит под углом эфф к следу |

C1.д первого главного сече- |

SВ |

3 |

|||||||||

ния поверхности |

Д |

и является следом проходящего через точку К касания |

|

|||||||||

поверхностей |

Д |

и |

И |

плоского нормального сечения, в котором измеряется |

C2.д |

эфф |

||||||

минимальный |

диаметр |

dconf(min) |

индикатрисы конформности |

Indconf Д / И . |

2 |

|||||||

Прямая 2 – это след плоского нормального сечения поверхностей Д |

и И , |

d (max) |

||||||||||

расположеного перпендикулярно следу 1. Направление измерения наибольше- |

conf |

|

||||||||||

|

эфф |

|||||||||||

го диаметра |

(max) |

индикатрисы конформности |

Indconf Д / И совпадает с |

1 |

||||||||

dconf |

|

|

||||||||||

прямой 3. Движение формообразования SВ |

направлено под углом эфф к сле- |

K |

dconf(min) |

|||||||||

ду первого главного сечения C1.д поверхности Д . Наивыгоднейшую величи- |

||||||||||||

|

|

|||||||||||

ну этого угла требуется определить. |

|

|

|

|

|

|

||||||

Мгновенная производительность формообразования Pф зависит от теку- |

C1.д |

|

||||||||||

щих значений подач инструмента вдоль SВ SВ |

и поперек SП SП |

строки |

|

|

||||||||

формообразовани и от величины угла |

между направлениями этих подач. |

|

|

|||||||||

Рассматривается случай обработки, когда величины подач SВ |

и SП |

соизме- |

Рис. 8.21. К способу обработки сложных поверхно- |

|||||||||

римы между собой. |

|

|

|

|

|

|

|

стей деталей (а.с. №1367300). |

||||

Текущее значение |

SВ подачи вдоль строки формообразования является |

|

|

|||||||||

функцией величины угла относительной локальной ориентации детали и инструмента, значений нормальных радиусов кривизны Rд.В |

||||||||||||

и Rи.В поверхностей Д и И , измеренных в одном и том же плоском нормальном сечении, касательном к траектории формообразова- |

||||||||||||

ния, и от направления движения формообразования SВ , осуществляемого под некоторым углом , т.е.: SВ SВ ; |

Rд.В; Rи.В; . |

|||||||||||

Аналогичное справедливо относительно текущего значение SП |

ширины строки формообразования, которое является функцией |

|||||||||||

величины угла относительной локальной ориентации, значений нормальных радиусов кривизны Rд.П и Rи.П поверхностей Д и И , |

||||||||||||

измеренных в плоском нормальном сечении, ортогональном траектории формообразования, и от направления движения формообразова- |

||||||||||||

ния SВ , т.е.: SП SП ; Rд.П; |

Rи.П; . |

|

|

|

|

|

|

|||||

В общем случае направление, в котором измеряется минимальный диаметр dconf(min) индикатрисы конформности |

Indconf Д / И , и на- |

|||||||||||

правление наибольшей предельно допустимой точностью формообразования подачи на зуб SВ вдоль строки формообразования взаимно |

||||||||||||

не ортогональны. Поэтому мгновенная производительность формообразования в общем случае аналитически описывается функцией ви- |

||||||||||||

да: Pф SВ SП sin Pф ; Rд.П; Rи.П; Rд.В; Rи.В; ; . |

|

|

|

|

||||||||

Если обработку детали производить так, чтобы движение формообразования SВ было направлено ортогонально направлению измерения наименьшего диаметра dconf(min) индикатрисы конформности Indconf Д / И и тем самым обеспечить наибольшее текущее значение ширины SП строки формообразования, то вследствие уменьшения при этом допустимого значения подачи SВ на зуб инструмента, производительность формообразования Pф будет меньше ее предельно достижимого максимального значения.

Если производить обработку поверхности Д так, чтобы движение формообразования SВ было направлено вдоль направления измерения наибольшего диаметра dconf(max) индикатрисы конформности Indconf Д / И и тем самым обеспечить наибольшее текущее значение подачи SВ на зуб, то вследствие уменьшения при этом допустимого значения ширины SП строки формообразования, производительность формообразования Pф также будет меньше ее предельно достижимого максимального значения.

В общем случае не существует такого направления движения формообразования SВ , при движении в котором параметры SВ и SП одновременно достигают своего максимального значения. Кинематика обработки сложной поверхности детали, при которой достигается максимальное значение одного из параметров SВ или SП , не обеспечивает достижения наибольшей производительности формообразования Pф .

1А.с. №1367300 (СССР). Способ обработки сложных поверхностей деталей./С.П.Радзевич. – Заявлено 30 января 1986 г. - МКИ4 B 23 C 3/16.

O

O

O

O