460 |

|

|

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

|

|

|

|

|

|

|

|

|

|

|

|

t1 |

dU |

и |

|

2 |

dU |

и |

dV |

dV 2 |

t1 |

|

|

|

|

Lи |

Eи |

|

|

2Fи |

|

|

и |

Gи |

и |

|

|

EиdUи2 2FиdUиdVи GиdVи2 dt . |

dt |

|

dt |

|

dt |

|

t0 |

|

|

|

|

|

|

|

dt |

t0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для исходных инструментальных поверхностей фасонных инструментов, допускающих движение “самих по себе1” (см. выше, гл. 2), вектор скорости VиК перемещения точки К по поверхности И единственным образом раскладывается на составляющие по двум заданным направлениям:

VиК VиК.1 Vи.К2 .

Первую составляющую VиК.1 удобно направить касательно к линии, вдоль которой исходная инструментальная поверхность допускает движение “самой по себе”. Например, если поверхность И является поверхностью вращения, составляющая VиК.1 касательна к окружности соответствующего радиуса на ней.

Вторую составляющую VиК.2 можно (но не обязательно) направить ортогонально VиК.1 .

Поскольку движение точки К со скоростью VиК.1 приводит поверхность И к движению “самой по себе”, при решении задачи синтеза локального формообразования его можно не учитывать и определять траекторию движения контактной точки только со скоростью VиК.2 .

В общем случае траектория движения точки К по поверхности И инструмента может быть найдена исходя из (47). В частных случаях, когда поверхность И разворачивается на плоскость, для нахождения траектории движения точки К по исходной инструментальной поверхности может быть использовано дифференциальное уравнение изогональных траекторий.

Если однопараметрическое семейство винтовых линий постоянного шага на винтовой поверхности И задать уравнением вида И Uи; Vи; 0 , где – параметр семейства винтовых линий, то искомая линия

принадлежит семейству кривых, пересекающих все кривые однопараметрического семейства И Uи.; Vи; 0 под заданным углом , а ее уравнение является решением дифференциального уравнения

изогональных траекторий (Корн Г., Корн Т., 1974):

|

|

И |

|

И |

|

|

|

И |

|

И |

|

|

|

|

|

cos |

sin dU |

и |

|

sin |

cos dV |

0 . |

|

U |

|

V |

U |

|

V |

|

|

и |

|

|

|

и |

|

|

и |

|

|

|

|

|

и |

|

|

|

|

|

и |

|

|

|

В рассматриваемом случае речь идет об ортогональных траекториях (т.е. ). Поэтому приведенное

2

дифференциальное уравнение упрощается и приводится к виду:

И dUи И dVи 0 .

Vи Uи

Из найденного семейства ортогональных траекторий выбирается единственная – для этого учитываются начальные условия, например, из всех ортогональных траекторий выбирается та, которая проходит через заданную точку на поверхности И инструмента, в частности, через исходную точку К касания поверхности детали и исходной инструментальной поверхности.

1Исходные инструментальные поверхности большинства применяемых на практике режущих инструментов допускают движение

“самих по себе”.

8.4. Синтез локального формообразования поверхностей деталей |

461 |

7

8

16

10

11

15

Oд

1.

Indconf ( Д / И )

Indconf ( Д / И )

d (min) conf

Ind (И )

Ind (И )

Ind (И )

4

Ind ( Д)

Ind ( Д)

nд

Д

|

|

|

|

nи |

|

|

И |

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

11 |

|

|

|

|

2. |

|

Ind ( Д) |

Indconf ( Д / И ) |

|

|

|

|

|

|

Ind (И ) |

|

d |

|

|

|

|

|

|

|

|

|

|

conf |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d (min) |

|

|

|

|

|

|

|

|

|

|

conf |

|

3 |

|

|

|

|

|

|

|

|

|

|

4 |

|

K |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ind (И |

|

|

|

|

|

|

|

|

|

|

) |

Indconf |

( Д / И |

4. |

|

|

|

|

|

) |

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

Ind (И ) |

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

эфф |

|

Ind (И |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

эфф |

|

|

Ind ( |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Indconf ( Д / И ) |

|

|

K |

|

|

|

|

|

|

Indconf ( Д / И |

|

|

|

|

|

3 |

|

) |

|

|

|

|

|

|

|

|

4

5.

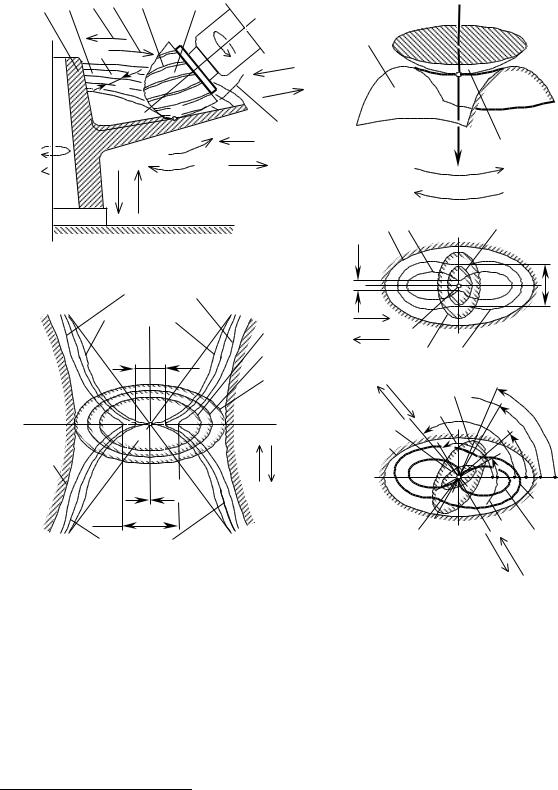

Рис. 8.9. Схема способа обработки сложных поверхностей деталей (а.с. №1249787).

Пример 8.2. Движение ориентирования второго рода предусмотрено в кинематике формообразования способа1 обработки деталей, ограниченных поверхностями сложной формы (рис. 8.9).

В соответствие с этим способом обработка детали 1 производится инструментом 5, вращающимся вокруг своей оси Oи Oи с угловой скоростью и (рис. 8.9.1). Обработка поверхности Д производится построчно. Для этого инструменту придают движение построчного огибания 4, которое осуществляют по строкам 2 с шагом SП между ними. На станке с ЧПУ это движение воспроизводится различными путями, например, путем поворота детали вокруг своей оси Од Од в направлении 15 при одновременном перемещении инструмента в направлении 7. В свою очередь движение инструмента в направлении 7 на станке воспроизводится путем сложения движений 10 и 13, направленных соответственно перпендикулярно и вдоль оси Од Од поворота детали.

1А.с. №1249787 (СССР). Способ обработки деталей, ограниченных поверхностями сложной формы./С.П.Радзевич. – Заявлено 27 де-

кабря 1984. МКИ4 B23C 3/16.

462 |

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

Для повторения проходов обработки инструмент возвращают в исходное положение. Для этого деталь и инструмент выводят из контакта, деталь ускоренно поворачивают вокруг своей оси в направлении 16, а инструменту придают ускоренное движение в направлении 6. Это движение инструмента, в свою очередь, на станке с воспроизводится за счет сложения движений 9 и 14.

Из исходного положения инструмент смещают на величину подачи SП , вводят в контакт с заготовкой, после чего процесс повторя-

ется до завершения обработки всей поверхности детали.

Для увеличения производительности обработки за счет устранения движений холостых ходов, по окончании обработки одной строки формообразования в конечном положении инструмент смещают на величину подачи SП и перемещают со скоростью рабочего движения

в направлении 3, противоположном направлению движения 4. В этом случае движения инструмента в направлениях 6 и 16 совершаются не ускоренно, а с рабочими скоростями (как движения 7 и 15).

Обработку детали производят инструментом, образующая 8 исходной инструментальной поверхности И которого имеет переменную кривизну: кривизна образующей от одной ее точки к другой монотонно изменяется от минимального до максимального значения.

В кинематику формообразования способа (см. рис. 8.9) введено движение ориентирования второго рода.

Придание инструменту движения ориентирования второго рода приводит к тому, что образующая исходной инструментальной поверхности перекатывается со скольжением по кривой соответствующего плоского нормального сечения поверхности детали. В результа-

те этого точка K касания поверхностей Д и И перемещается по поверхности И инструмента, тогда как ее положение на поверхности Д детали при этом неизменно.

По мере перемещения инструмента вдоль строки формообразования движение ориентирования второго рода 11 (12) направляют так, чтобы наименьший диаметр dconf(min) индикатрисы конформности Indconf Д / И поверхности Д детали и исходной инструментальной

поверхности И при этом уменьшался (рис. 8.9.2).

Введение в кинематику формообразования способа обработки (см. рис. 8.9) движения ориентирования второго рода приводит к тому, что с одной и той же точкой К на формообразуемой поверхности детали, в окрестности которой параметры кривизны (геометрически

они интерпретируются характеристической кривой Ind Д ) поверхности Д фиксированы, в касании могут находиться разные точки об-

разующей 8 с иными параметрами кривизны поверхности И инструмента – следовательно, с разными индикатрисами кривизны.

Так, если в некотором исходном положении детали и инструмента индикатрисой кривизны исходной инструментальной поверхности является эллипс Ind И , то движением ориентирования второго рода степень конформности поверхности И к поверхности Д можно увеличивать путем введения в касание с той же точкой на поверхности детали другой точки образующей исходной инструментальной поверхности. В новом относительном положении детали и инструмента индикатрисой кривизны поверхности И будет эллипс Ind И , а в

предельном (наивыгоднейшем) относительном положении – эллипс Ind И . Аналогичное справедливо для всех случаев обработки сложных поверхностей деталей, в т.ч. когда угол относительной локальной ориентации поверхности детали и исходной инструмен-

тальной поверхности при этом не изменяется.

Таким образом, в соответствие со способом (см. рис. 8.9) повышение производительности обработки достигается за счет увеличения степени конформности исходной инструментальной поверхности И к поверхности Д детали, что осуществляется движением ориенти-

рования второго рода.

Движение ориентирования инструмента производится не беспредельно, а только до достижения минимальным диаметром индикатрисы конформости Indconf Д / И наименьшего значения. В предельном (наивыгоднейшем) положении инструмента относительно детали

индикатрисой кривизны исходной инструментальной поверхности является эллипс Ind И . Этому относительному положению детали

и инструмента в рассматриваемом примере соответствует индикатриса коноформности |

|

|

, наименьший диаметр которой |

Indconf Д / И |

|

dconf(min) 0 .

Движение 3 (4) построчного огибания (движение подачи SВ |

вдоль строки формообразования) осуществляется в направлении, пер- |

пендикулярном направлению измерения наименьшего диаметра dconf(min) индикатрисы конформности Indconf Д / И . |

|

|

Чтобы найти направление движения подачи SВ , продифференцируем (4.83) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EдGд |

|

|

|

1 |

|

|

|

|

|

EиGи |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

rconf |

G L cos2 |

M |

|

|

sin 2 E N sin2 |

|

sgnΦ2.д |

|

|

G L cos2 |

M |

|

|

sin 2 E N sin2 |

|

sgnΦ2.и |

д |

E G |

и |

E G |

|

|

д д |

|

д д |

д д |

|

|

|

|

и и |

|

и и |

и и |

|

|

по углу |

и приравняем полученную производную нулю. Решая уравнение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

rconf |

0 , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

находим четыре экстремальных значения угла , из которых выберем то, при котором диаметр dconf(min) |

минимален. Наименьшему значе- |

нию диаметра dconf |

индикатрисы конформности Indconf Д / И |

|

|

|

|

|

|

|

|

|

|

|

|

соответствует наивыгоднейшее значение угла эфф . Зная величину |

|

|

(min) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

построчного огибания – оно составляет угол |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

угла эфф , находим наивыгоднейшее направление движения SВ |

|

эфф с осью ин- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

дикатрисы кривизны Ind Д поверхности детали.

8.4. Синтез локального формообразования поверхностей деталей |

|

|

463 |

|

|

|

~ |

~ |

|

Способ обработки сложных поверхностей деталей иллюстрируется примерами формообразования выпуклым (Gи 0 , |

Mи 0 ) эл- |

липтическим локальным участком исходной инструментальной поверхности И : |

|

|

|

|

|

~ |

|

|

|

|

- выпукло-вогнутого гиперболического (Gд 0 ) (рис. 8.9.3) и |

|

|

|

|

~ |

~ |

|

|

|

|

- вогнутого эллиптического (Gд 0 , |

Mд 0 ) (рис. 8.9.4) локальных участков поверхности детали при значении угла относительной |

локальной ориентации , кратном |

, а также |

|

|

|

|

|

2 |

|

|

|

|

~ |

~ |

Д при значении угла |

, не кратном |

|

- вогнутого эллиптического (Gд 0 , |

Mд 0 ) (рис. 8.9.5) локального участка поверхности |

. |

|

|

|

|

|

2 |

Если угол относительной локальной ориентации не кратен , направление движения 3 (4) построчного огибания зависит от сте- 2

пени конформности поверхностей (рис. 8.9.5) и чем более поверхность И инструмента конформна поверхности Д детали, тем в большей степени наивыгоднейшее направление движения 3 (4) отклоняется от занимающей неизменное положение меньшей оси индикатрисы

кривизны исходной инструментальной поверхности. Если же угол кратен , то отклонения направления движения построчного оги- 2

бания от меньшей оси этой индикатрисы кривизны нет ни при какой степени конформности поверхностей Д и И .

Если, например, в точке касания вогнутого локального участка поверхности детали с выпуклым локальным участком исходной инструментальной поверхности индикатрисой кривизны поверхности детали является эллипс Ind Д , а индикатрисой кривизны исходной

инструментальной поверхности – эллипс Ind И , то индикатрисой конформности этих поверхностей в точке К в этом случае является

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кривая |

Indconf Д / И |

|

, а наивыгоднейшее направление движения построчного огибания |

|

|

перпендикулярно наименьшему диамет- |

|

3 |

(4 ) |

ру |

(min) |

индикатрисы конформности |

Indconf Д / И |

|

и составляет угол |

|

|

с большей осью индикатрисы кривизны Ind Д поверхно- |

dconf |

|

|

|

сти детали.

Для той же точки К на поверхности детали поворотным движением ориентирования второго рода можно изменить положение инструмента относительно детали и достичь более высокой степени их конформности. В этом случае с той же точкой на поверхности дета-

ли (следовательно с неизменными параметрами кривизны поверхности и с той же индикатрисой кривизны Ind Д ) касается другая точка образующей исходной инструментальной поверхности. В новом относительном положении детали и инструмента индикатрисой кривизны поверхности И инструмента будет эллипс Ind И с тем же направлением осей, но иной их длиной. Для такого относительного по-

ложения детали и инструмента индикатрисой конформности является кривая Indconf Д / И , а наивыгоднейшее направление движения

|

|

(min) |

индикатрисы конформности |

|

3 |

(4 ) построчного огибания направлено перпендикулярно наименьшему диаметру dconf |

Indconf Д / И |

и составляет угол с большей осью индикатрисы кривизны Ind Д поверхности |

Д детали. |

|

|

Применение этого способа позволяет увеличить производительность обработки сложных поверхностей деталей. |

|

Наивыгоднейшее текущее положение инструмента относительно детали, поддерживаемое вводимым в

кинематику формообразования движением ориентирования второго рода, оказывается эффективным не только при обработке сложных поверхностей деталей на многокоординтных станках с ЧПУ, но и при обработке деталей менее сложной формы, например, при точении на станках с ЧПУ фасонных поверхностей деталей универсальными фасонными резцами.

Пример 8.3. В соответствие со пособом1 точения (рис. 8.10) обработка детали 2 с криволинейной образующей 1 ее поверхности Д производится универсальным резцом 4 с монотонно изменяющейся кривизной режущей кромки. Заготовке придают вращение вокруг собственной оси Oд Oд с угловой скоростью д , а инструмент перемещают в осевой плоскости детали (в плоскости чертежа

рис. 8.10.1) вдоль ее образующей в направлении 7. Это движение резца осуществляется путем его перемещения вдоль оси детали в направлении 9, согласованном с возвратно-поступательным движением в направлении 10 и обратно, в направлении 11.

Инструменту придают движение ориентирования второго рода 5 (6), которое осуществляют вокруг некоторой оси, перпендикулярной плоскости чертежа рис. 8.10. Это движение приводит к качению со скольжением образующей 3 поверхности И инструмента по образующей 1 поверхности Д детали. Движение ориентирования направлено так, чтоб степень конформности образующих 1 и 3 при этом уве-

личивается.

При обработке детали с монотонно изменяющейся кривизной образующей ее поверхности Д инструмент по мере перемещения

вдоль оси детали монотонно поворачивают в одном направлении – в этом случае движение ориентирования второго рода является поворотным. При обработке детали с переменным характером изменения кривизны образующей, по мере перемещения инструмента вдоль оси детали его поворачивают то в одном, то в противоположном направлении – в этом случае движение ориентирования инструмента воз- вратно-поворотное.

1 А.с. №1171210 (СССР). Способ точения./С.П.Радзевич. – Заявлено 11.03.84. Опубл. 07.08.85 в БИ, №29, 1985. МКИ4 B23B 1/00.

464 |

|

|

|

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

|

|

|

|

|

Для осуществления способа точения (см. рис. 8.10) деталь вращают вокруг |

|

1 |

|

2 |

|

оси Oд Oд с угловой скоростью д , а инструмент перемещают вдоль оси де- |

|

|

|

|

|

тали в направлении 9 и в поперечном направлении 10 (11). Движением ориенти- |

Од |

|

|

|

Од |

рования второго рода 5 (6) резец поворачивают относительно детали. Так, при |

|

|

|

переходе от формообразования поверхности детали в окрестности точки К1 к |

|

|

K2 |

|

д |

формообразованию поверхности Д в окрестности точки К2 резец поворачива- |

|

|

|

7 |

K1 |

ют на некоторый угол . В результате этого каждый участок профиля образую- |

|

|

|

щей поверхности детали формообразуется участком режущей кромки, кривизна |

11 |

10 |

|

|

3 |

которого близка к кривизне соответствующего участка образующей поверхно- |

|

|

сти детали. |

|

|

|

|

|

|

9 |

|

4 |

Поскольку обработка детали производится инструментом с переменной |

|

|

8 |

кривизной режущей кромки, при обработке любого фасонного профиля детали |

|

|

|

|

|

|

|

5 |

на режущей кромке всегда можно выделить участок, кривизна которого мини- |

|

|

|

|

6 |

мально отличается от кривизны соответствующего участка образующей поверх- |

|

|

|

|

|

ности Д . Указанным участком режущей кромки и производится формообразо- |

Рис. 8.10. Схема способа точения (а. с. № 1171210). |

вание соответствующего участка поверхности детали, а подвод к участку обра- |

зующей поверхности Д участка режущей кромки соответствующей кривизны |

производится ориентирующим движением второго рода.

Подобно точению (см. рис. 8.10), обработка деталей, ограниченных поверхностями вращения с криволинейными образующими, может производиться универсальным чашечным или призматическим резцом, дисковой фрезой, шлифовальным кругом и др. инструментами, кривизна образующей исходной инструментальной поверхности которых переменна.

Применение способа точения (см. рис. 8.10) позволяет увеличить производительность обработки фасонных поверхностей вращения и улучшить ее качество. Следствием более высокой степени конформности образующих поверхности детали и исходной инструментальной поверхности является уменьшение высоты остаточного детерминированного регулярного микрорельефа и за счет у этого уменьшение шероховатость обработанной поверхности детали. Путем увеличения подачи инструмента вдоль образующей поверхности детали достигается повышение производительности обработки.

При отделочной обработке деталей поверхностным пластическим деформированием (ППД) ориентирующим движением второго рода давление в зоне упрочнения поддерживается постоянным, равным оптимальному его значению. За счет этого улучшается качество обработанной поверхности.

Пример 8.4. По способу упрочнения1 обработка сложной поверхности детали 1 производится поверхностным пластическим деформированием роликом 2, свободно вращающимся вокруг своей оси с некоторой угловой скоростью и (рис. 8.11).

На первом (черновом) проходе упрочняющий ролик вводится в

контакт с обрабатываемой поверхностью детали точкой K1 , в которой |

1 |

|

|

|

|

|

кривизна его образующей большая (следовательно, радиус кривизны |

|

|

|

|

|

|

|

|

|

|

|

R(min) меньший). Ролик нагружают рабочим усилием P |

и произво- |

|

|

|

|

|

|

и |

упр |

|

|

|

|

|

|

|

дят упрочнение поверхностного слоя, перемещая его с подачей Sос |

K |

|

|

|

K2 |

K |

1 |

|

|

|

относительно обрабатываемой поверхности детали. После чернового |

и |

и |

|

|

1 |

|

|

|

|

|

|

|

|

прохода ролик 2 разворачивают вокруг некоторой оси, перпендику- |

R(min) |

|

|

|

|

|

и |

|

|

(max) |

|

(min) |

лярной плоскости чертежа рис. 8.11 так, что он вступает в контакт с |

|

|

|

Rи |

|

Rи |

|

|

|

|

|

|

обрабатываемой поверхностью точкой |

K2 , в которой кривизна обра- |

Pупр |

|

|

|

P |

|

зующей меньшая (следовательно, радиус кривизны Rи(max) |

больший), |

|

и |

|

|

и |

|

|

упр |

после чего производят чистовую обработку. Поворот упрочняющего |

|

|

|

|

|

|

|

Sос |

|

|

|

ролика на угол представляет собой вырожденное движение ориен- |

2 |

|

2 |

|

|

тирования второго рода. |

|

|

|

|

|

|

|

|

Применение ролика 2 с образующей переменной кривизны обеспе- |

|

|

|

|

|

|

чивает поддержание в процессе упрочнения каплевидного пятна кон- |

Рис. 8.11. Схема способа многопереходной обработки по- |

такта детали и инструмента, что способствует достижению высокого |

верхностным |

пластическим |

деформированием |

качества обработки. Во время чернового прохода, когда ролик контак- |

(а.с. №1636196). |

|

|

|

|

тирует с обрабатываемой поверхностью участком образующей с боль- |

|

|

|

|

|

|

шей кривизной, заборный угол и больше, чем угол и при чистовом

проходе, когда ролик контактирует с обрабатываемой поверхностью участком образующей с меньшей кривизной.

Применение одного ролика, разворачиваемого в процессе обработки детали на угол , позволяет достичь оптимальных условий об-

работки поверхностным пластическим деформированием. Применение способа упрочнения (рис. 8.11) позволяет улучшить качество обработанной поверхности детали.

1А.с. №1636196 (СССР). Способ многопереходной обработки и инструмент для его осуществления./С.П.Радзевич, В.А.Палагута, В.В.Новодон и А.П.Радзевич. – Опубл. в Б.И., №11, 1991. Заявлено 30.01.1989, МКИ5 B 24 B 39/00.

8.4. Синтез локального формообразования поверхностей деталей |

465 |

Пример 8.5. В соответствие со способом1 обработку фасонной поверхности детали 3 производят иструментом 1, которому сообщают вращение вокруг своей оси Oи Oи с угловой скоростью и , обеспечивающей требуемую скорость резания (рис. 8.12). Детали сообщают формообразующее движение в плоскости, проходящей через оси вращения детали и инструмента. Формообразующее движение может состоять из равномерного или неравномерного вращения детали с угловой скоростью д вокруг оси Oд Oд и возвратно-поступатель-

ного движения 4 в направлении, перпендикуляром оси детали.

Формообразование поверхности детали производят конической исходной инструментальной по-

верхностью. Образующую поверхности И совмещают с образующей поверхности Д . Детали и ин-

струменту придают относительное движение 2 вдоль образующей конической поверхности И . Это движение согласовывают с углом поворота де-

тали вокруг оси Oд Oд исходя из выполнения при

этом в каждый момент времени условия постоянства скорости съема припуска

Qсъема 0,5L2vиb Const ,

где L L – длина линии контакта поверхностей Д детали и И инструмента;

vи vи – скорость изменения ведущей коор-

динаты;

b – ширина обрабатываемой поверхно-

сти детали;– угловая координата обрабатываемо-

го участка профиля детали. Постоянство скорости съема припуска достига-

ется за счет регулирования параметра L – путем стабилизации длины линии контакта инструмента со срезаемым припуском.

|

|

|

D2 |

Вид А |

|

|

|

|

|

1 |

|

И |

|

|

|

1 |

|

|

|

|

|

|

|

Oи |

|

|

и |

|

A |

|

|

|

И |

|

|

|

|

|

|

|

|

3 |

2 |

4 |

Д |

|

|

|

|

4 |

Од |

|

Од |

|

д |

|

|

|

|

|

|

|

|

Д |

д |

|

|

Од |

|

|

3 |

|

|

|

1. |

|

|

2. |

Рис. 8.12. Схема способа обработки фасонных поверхностей (а.с. №1703291).

Согласованно с поступательным перемещением дополнительно изменяют частоту и вращения инструмента. Частоту и изменяют обратно пропорционально изменению диаметра рабочего сечения конического инструмента. Если рабочее сечение инструмента имеет диаметр D1 , то инструмент вращают с угловой скоростью и.1 . Если диаметр рабочего сечения инструмента D2 , то инструмент вращают

с угловой скоростью и.2 . При этом обеспечивается выполнение соотношения

и.1 D1 и.2 D2 .

Способ обработки фасонных контуров (см. рис. 8.12) может быть использован при изготовлении дисковых и торцовых кулачков. Его применение обеспечивает повышение качества обработанной поверхности детали.

Если поверхность И инструмента допускает движение “самой по себе” (а это условие выполняется для подавляющего большинства применяемых на практике режущих инструментов), то введение в кинематику формообразования движения такого вида одновременно с движением ориентирования второго рода позволяет при прочих одинаковых условиях увеличить точность текущего положения инструмента относительно детали.

Пример 8.6. С этой целью разработан способ2 обработки деталей, ограниченных поверхностями сложной формы, в соответствие с которым обработка детали 1 производится инструментом 5, вращающимся вокруг своей оси Oи Oи с угловой скоростью и (рис. 8.13.1).

Обработка поверхности Д производится построчно. Для этого инструменту придают движение построчного огибания 4, которое осуществляют по строкам 2 с шагом SП между ними. На станке с ЧПУ это движение воспроизводится различными путями, например, путем поворота детали вокруг своей оси Од Од в направлении 15 при одновременном перемещении инструмента в направлении 7. В свою

1А.с. №1703291 (СССР). Способ обработки фасонных поверхностей./С.И.Чухно и С.П.Радзевич. – Опубл. в Б.И. №1, 1992. – МКИ5 B 23 C 3/16. Заявлено 02.08.1989 г.

2А.с. №1336366 (СССР). Способ обработки деталей, ограниченных поверхностями сложной формы./С.П.Радзевич. – Заявлено

21.10.1985. МКИ4 B 23 C 3/16.

466 |

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

очередь движение инструмента в направлении 7 на станке воспроизводится путем сложения движений 10 и 13, направленных соответственно перпендикулярно и вдоль оси Од Од поворота детали.

Для повторения проходов обработки инструмент возвращают в исходное положение. Для этого деталь и инструмент выводят из контакта, деталь ускоренно поворачивают вокруг своей оси в направлении 16, а инструменту придают ускоренное движение в направлении 6. Это движение инструмента, в свою очередь, на станке с воспроизводится за счет сложения движений 9 и 14.

Из исходного положения инструмент смещают на величину подачи

ется до завершения обработки всей поверхности детали.

Для увеличения производительности обработки за счет устранения движений холостых ходов, по окончании обработки одной строки формообразования в конечном положении инструмент смещают на ве-

личину подачи SП и перемещают со скоростью рабочего движения в

направлении 3, противоположном направлению движения 4. В этом случае движения инструмента в направлениях 6 и 16 совершаются не ускоренно, а с рабочими скоростями (как движения 7 и 15).

Обработку детали производят инструментом, образующая 8 исходной инструментальной поверхности И которого имеет переменную кривизну: кривизна образующей от одной ее точки к другой монотонно изменяется от минимального до максимального значения.

Инструменту сообщают движение ориентирования 11 (12) второго рода. Это движение ориентирования осуществляют вокруг оси, прохо-

дящей через точку К перпендикулярно нормали nд (вокруг оси, пер-

пендикулярной плоскости чертежа рис. 8.13.1). Оно сводится к качению со скольжением образующей 8 исходной инструментальной поверхности по поверхности детали при неизменном положении точки

К на поверхности Д . Это движение направлено так, что обеспечивает уменьшение минимального диаметра dconf(min) индикатрисы конформности Indconf Д / И поверхности детали и исходной инструменталь-

ной поверхности.

Шпинделю инструмента сообщают движение ориентирования 13 (14) второго рода. Поворотное движение шпинделя осуществляют

вокруг оси, проходящей через точку К касания поверхностей Д и И перпендикулярно нормали nд (вокруг оси, лежащей в плоскости

чертежа рис. 8.13.1 и рис. 8.13.2). Оно сводится к качению со скольжением направляющей поверхности И инструмента по поверхности Д обрабатываемой детали при фиксированном положении точки К

на ней. Это движение направлено так, что обеспечивает уменьшение минимального диаметра dconf(min) индикатрисы конформности

Indconf Д / И .

Результирующее движение ориентирования второго рода, осуществляемое со скоростью V , в этом случае разложено на две

состаляющие: движение ориентирования 11 (12) со скоростью V1 , касательной к образующей поверхности И инструмента и движение ориентирования 13 (14) со скоростью V2 , касательной к линии на

поверхности И инструмента, вдоль которой она допускает движение “самой по себе”.

Движение 13 (14) ориентирования согласовывают с движением ориентирования 11 (12) так, чтобы в каждый момент времени выполнялось условие:

где h – допуск на точность формообразования сложной поверхности детали;

– погрешность позиционирования рабочих органов металлорежущего станка с ЧПУ;

V1 – скорость движения ориентирования инструмента вдоль образующей поверхности И инструмента;

V2 – скорость движения ориентирования инструмента вдоль

SП , вводят в контакт с заготовкой, после чего процесс повторя-

7

8

18

10

11

17

Oд

Д

V2

3.

Рис. 8.13. Схема способа обработки сложных поверхностей

деталей (а.с. №1336366).

8.4. Синтез локального формообразования поверхностей деталей |

467 |

направляющей поверхности И инструмента.

Введение движения ориентирования 13 (14), осуществляемого со скоростью V2 , приводит к тому, что результирующее движение ориентирования инструмента, совершаемое со скоростью V , направлено к первичному движению ориентирования V1 второго рода под некоторым углом . Очевидно, что при заданном допуске h на точность формообразования сложной поверхности детали и заданной погрешности позиционирования рабочих органов металлорежущего станка в текущий момент времени должно выполняться условие:

h cos .

Зависимость (49) следует из очевидного (см. рис. 8.13.3) соотношения tan |

|

V2 |

, если для ее вывода использовать известное три- |

|

V1 |

|

|

|

|

|

|

|

гонометрическое соотношение cos |

|

1 |

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 tan2

1 tan2

Исключение из кинематики формообразования движения ориентирования 13 (14) приводит к тому, что погрешность позиционирования рабочих органов металлорежущего станка полностью переносится на деталь. В этом случае составляющая * результирующей погрешности может превысить допуск h на точность обработки, что недопустимо.

Применение способа (см. рис. 8.13) позволяет повысить точность обработки сложных поверхностей деталей.

Наивыгоднейшее относительное положение детали и инструмента достигается и в процессе обработки поддерживается введенными в кинематику формообразования движениями ориентирования второго рода. В задаче синтеза локального формообразования открытым остается вопрос о наивыгоднейшей в текущий момент времени ориентации инструмента относительно детали.

Наивыгоднейшая ориентация инструмента относительно детали в текущей точке К определяется величиной угла эфф относительной локальной ориентации поверхностей Д и И . Для управления в процессе

обработки ориентацией инструмента относительно детали в кинематику формообразования вводится движение ориентирования первого рода. Этим движением можно изменять величину угла с целью придания ему

наивыгоднейшего значения эфф.

Наивыгоднейшее значение эфф угла относительной локальной ориентации детали и инструмента опре-

деляется так.

Сначала находятся все стационарные значения угла . Для этого уравнение (4.83) индикатрисы кон-

формности Indconf Д / И дифференцируется по |

|

и находятся все действительные корни i |

1 , |

2 , 3 , |

4 уравнения: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

rconf |

|

|

|

|

|

L cos2 |

M |

|

|

|

|

|

|

|

|

|

|

sin 2 E |

|

|

|

sin 2 |

|

|

|

|

|

|

|

|

|

|

G |

и |

|

|

E |

и |

|

G |

и |

и |

N |

и |

|

|

|

|

|

|

|

0,5 |

|

|

и и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sgn Φ2.1и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EиGи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EиNи sin 2 2Mи |

|

|

|

|

|

|

|

|

|

cos 2 GиLи sin 2 |

|

|

(8.50) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EиGи |

|

|

EиGи |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sin 2 E |

|

|

|

sin 2 ]2 |

|

|

|

|

|

|

[G |

|

L cos2 M |

и |

|

E |

и |

G |

и |

и |

N |

и |

|

|

|

|

|

|

|

|

и |

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В соответствие с правилом высших производных, |

из всех стационарных значений угла i |

выбираем его |

значение, удовлетворяющее условию |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 rconf |

|

0 |

|

|

|

|

|

|

|

|

|

|

|

(8.51) |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Если в каждой точке К ориентировать инструмент относительно детали так, чтобы угол удовлетво-

рял условиям (50) и (51), то при прочих одинаковых условиях поверхность И инструмента будет наиболее конформна поверхности Д детали, вследствие чего ширина строки формообразования достигает наибольше-

го значения и, как следствие, локальная производительность формообразования достигает максимума.

468 |

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

Пример 8.7. Для повышения точности и увеличения производительности путем достижения и поддержания в процессе обработки наивыгоднейшей ориентации инструмента относительно детали разработан способ1 обработки сложных поверхностей деталей (рис. 8.14).

В соответствие с этим способом деталь 1 обрабатывается инструментом 5 (рис. 8.14.1). Иструменту сообщают главное движение –

вращение вокруг своей оси Oи Oи |

с угловой скоростью и . |

8

16

10

15

Oд

1.

nд

Indconf ( Д / И )

K

C2.д

Ind ( Д)

nи И

11

3. 12

12

Вид А

1

11

u

2.

|

|

|

d (min) |

0 |

|

11 |

|

yд |

conf |

|

|

|

|

|

|

Ind (И |

|

C1.и |

|

|

|

|

conf ( Д / И ) |

|

|

эфф |

|

Ind ( Д) |

|

|

|

|

|

|

|

|

|

|

|

Indconf ( Д / И ) |

|

|

K |

|

C1.и xд |

|

|

|

|

|

C2.и |

|

d (min) |

C2 |

.и C1.д |

Ind (И ) |

3 |

4 |

|

|

conf |

|

|

|

|

|

|

|

4. |

|

|

|

Рис. 8.14. Схема способа обработки сложных поверхностей деталей (а.с. №1185749).

Инструменту придают движение 4 вдоль строки формообразования 2 (рис. 8.14.2). На станке с ЧПУ оно может осуществляться, например, путем поворота детали вокруг своей оси Oд Oд в направлении 15 при одновременном перемещении инструмента в направле-

нии 7. В свою очередь движение 7 на станке с ЧПУ может быть воспроизведено путем сложения движений 10 и 13, направленных нормально и вдоль оси поворота детали.

Для повторения проходов обработки, т.е. для перемещения инструмента вдоль следующей строки формообразования, инструмент возвращают в исходное положение. Для этого обрабатываемую деталь поворачивают вокруг своей оси в направлении 16, а инструменту придают движение в направлении 6. В свою очередь движение 6 может быть воспроизведено на станке с ЧПУ путем сложения движений 9 и 14.

Из исходного положения инструмент смещают на величину подачи SП , после чего процесс обработки повторяется.

Инструменту и детали придают движение ориентирования первого рода 11 (12), которое осуществляют вокруг оси, проходящей через точку К в направлении орта нормали nд (рис. 8.14.3).

1А.с. №1185749 (СССР). Способ обработки деталей, ограниченных поверхностями сложной формы./С.П.Радзевич. – Заявлено

24.10.83. МКИ4 B 23 C 3/16.

8.4. Синтез локального формообразования поверхностей деталей |

469 |

Движение ориентирования 12 (11) направлено так, чтобы минимальный диаметр dconf(min) индикатрисы конформности поверхностей

|

|

|

|

~ |

|

Д и И принимал значение, наименьшее из возможных. Например, при формообразовании выпукло-вогнутого (Gд 0 ) гиперболичес- |

кого локального участка поверхности Д |

~ |

, |

~ |

0 ) эллиптическим локальным участком поверхности |

И движение |

выпуклым ( Mи 0 |

Gи |

ориентирования 11 первого рода (см. рис. 8.14.4) направлено против часовой стрелки. В результате этого положение инструмента относи-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тельно детали изменяется. Если в некотором исходном ( Ind (И ) ) положении инструмента индикатриса конформности поверхности дета- |

ли и исходной инструментальной поверхности Indconf Д / И |

имеет наименьшим диаметр dconf |

, то в конечном (наивыгоднейшем) по- |

|

|

|

|

|

|

|

(min) |

|

|

|

|

|

|

ложении инструмента ( Ind И |

|

) минимальный диаметр индикатрисы |

конформности Indconf Д / И |

|

|

|

|

(min) |

. Очевидно, что |

|

|

равен dconf |

(min) |

(min) |

. Изменение ориентации инструмента из исходной ( Ind |

|

) до наивыгоднейшей ( Ind |

И |

|

) производится движением |

dconf |

dconf |

И |

|

ориентирования первого рода.

Движение ориентирования первого рода производится до достижения инструментом относительного положения, в котором минимальный диаметр индикатрисы конформности поверхности детали и исходной инструментальной поверхности достигает наименьшего неотрицательного значения.

В текущей точке траектории формообразования движение построчного огибания направлено ортогонально направлению измерения минимального диаметра индикатрисы конформности поверхности детали и исходной инструментальной поверхности.

Задача синтеза локального формообразования решается в такой последовательности: сначала из условий (50) и (51) находится наивыгоднейшее значение угла эфф относительной локальной ориентации поверхно-

сти детали и исходной инструментальной поверхности. Это значение угла эфф подставляется в (4.83), после

|

чего из полученного таким путем уравнения исходя из выполнения условий |

rconf |

0 |

и |

2 rconf |

0 |

нахо- |

|

|

2 |

|

|

|

|

|

|

дится наивыгоднейшее значение эфф угла . Угол эфф определяет наивыгоднейшее ( эфф эфф 90 ) направление траектории формообразования в текущей точке К . Значения углов эфф и эфф удовлетворяют системе уравнений

|

rconf |

|

|

0 ; |

|

rconf |

|

0 ; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(8.52) |

|

2 r |

conf |

|

|

|

2 r |

conf |

|

|

2 r |

|

2 |

|

|

2 r |

conf |

|

|

|

|

|

|

|

|

|

|

|

conf . |

|

при |

|

0 . |

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

2 |

|

|

2 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Соотношения (52) должны выполняться в каждой точке К на поверхности |

Д детали – это необходимое |

условие достижения наивысшей производительности локального формообразования поверхности детали. Целесообразность введения в кинематику формообразования движения ориентирования первого рода ил-

люстрируется приведенными ниже примерами обработки деталей резанием и поверхностным пластическим деформированием как на многокоординатных станках с ЧПУ, так и на металлообрабатывающем оборудовании, воспроизводящем “жесткую”кинематику формообразования.

Пример 8.8. Движение ориентирования первого рода может быть введено в кинематику формообразования способа точения фасонных поверхностей вращения (см. выше, рис. 8.10). В этом случае1 (рис. 8.15) обработка детали 1, ограниченной поверхностью вращения

Д с криволинейной образующей 2 переменной кривизны, производится резцом 10 с монотонно изменяющейся кривизной образующей 9 исходной инструментальной поверхности. Заготовку вращают вокруг своей оси Oд Oд с угловой скоростью д , а инструмент перемещают в осевой плоскости детали (в плоскости чертежа рис. 8.15.1) вдоль ее образующей в направлении 14. Перемещение вдоль образующей поверхности Д детали складывается из перемещения резца вдоль оси Oд Oд в направлении 13 и нормально к этому направлению в направлении 17 (16).

1А.с. №1232375 (СССР). Способ точения./С.П.Радзевич. – Опубл. в БИ, №19, 1986. МКИ4 B 23 B 1/00. Заявлено 13 сентября 1984 г.

1 tan2

1 tan2

Ind

Ind

12

12