Radzevich, S.P. Monograph - 2001

.pdf

350 |

6. Геометрические параметры режущих кромокинструмента |

Уравнение поверхности резания Рse может быть получено исходя из кинематического способа ее обра-

зования. Для этого необходимо знать уравнение режущей кромки и параметры ее движения относительно детали.

Порядок составления уравнения поверхности резания Рse рассмотрим на примере, когда режущая кром-

ка инструмента задана уравнениями вида (23).

В системе координат инструмента записываем уравнения (23) режущей кромки и связываем с ней систему координат. Далее рассматриваем движение этой системы координат относительно системы координат детали – это движение идентично относительному движению детали и инструмента, осуществляемому на станке в процессе обработки. Совместное рассмотрение уравнений, описывающих текущее положение режущей кромки и оператора результирующего перехода от системы координат, связанной с режущей кромкой, к системе координат детали, после выполнения необходимых преобразований и исключения из рассмотрения параметров относительного движения дает возможность получить уравнение поверхности резания в форме

rse r se (U se ,Vse ) .

Если результирующее движение инструмента относительно детали является многопараметрическим (общий случай), эта задача решается в такой последовательности.

Режущий клин инструмента совершает некоторое движение относительно поверхности резания Pse . Это движение состоит из m элементарных движений V j . Текущее положение режущей кромки определяется

m

совокупностью движений V j , каждое из которых осуществляется с параметром j . Совокупность V j

j 1

всех m движений определяет (26) результирующее относительное движение, скорость которого равна

m

V V j .

j 1

Соответствующий составляющей V j элементарный параметр движения j определяет j -ю составляющую текущего положения режущей кромки относительно поверхности резания Pse . Все m параметры j

могут быть сведены к одному обобщенному параметру результирующего относительного движения. Поэ-

тому уравнение текущего положения режущей кромки относительно детали в процессе обработки представимо в форме:

rп rп Uи, Vи, ; |

|||||||

r |

r |

з |

U |

и |

, V , |

|

. |

з |

|

|

и |

|

|||

Чтобы получить уравнение поверхности резания Pse , достаточно эти уравнения рассмотреть в системе

координат детали. Переход от системы координат инструмента к системе координат детали описывается оператором Res (И Д) результирующего преобразования координат (см. гл. 3), который содержит

|

|

|

|

|

|

|

|

|

параметр движения со скоростью V . |

|

||||||||

|

|

П |

n se |

|

|

|

|

Рассмотрение |

уравнений |

текущего положения режущей |

||||||||

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

кромки |

совместно |

с |

оператором |

Res (И Д) |

приводит к |

|||||||

|

|

|

|

|

|

|

|

|

||||||||||

P |

n п |

|

|

|

|

|

уравнению rse r se (U se ,Vse ) |

поверхности резания Pse . |

||||||||||

|

se |

|

|

|

|

|

При воспроизводимой в процессе обработки “жесткой” |

|||||||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

M |

|

кинематике формообразования (частный случай) решение задачи |

|||||||||||

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

определения поверхности резания упрощается. В этом случае |

||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

V |

|

|

|

|

|

число |

m |

параметров |

огибания |

не |

превышает |

одного-двух |

||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

З |

( m 2 ). |

|

|

|

|

|

|

|

|

|

||

|

|

dl |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

c |

Чтобы |

найти |

нормаль |

Nse |

к |

поверхности |

резания Pse |

||||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

n з |

|

(рис. 6.14), продифференцируем |

r se r se (U se ,Vse ) |

по каждой из |

|||||||||

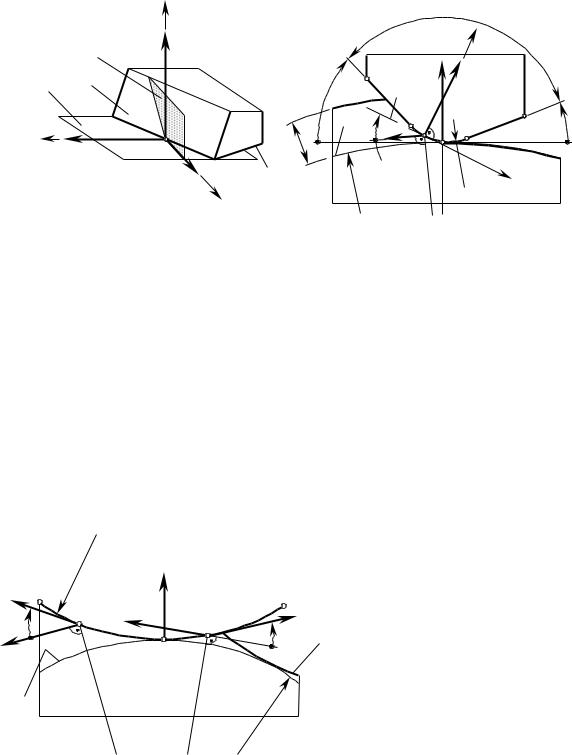

Рис. 6.14. Элементарный режущий клин.

|

|

|

|

6.3. Кинематические геометрические параметры режущих кромок инструмента |

351 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

переменных. Получим уравнения касательных к U se |

и Vse |

линиям на поверхности Pse |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

r se |

|

|

|

X |

U |

|

, V |

|

|

|

|

Y |

|

U |

|

|

|

|

|

|

|

|

|

|

|

Z |

|

U |

|

|

|

|

T |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, V |

|

|

|

|

|

|

, V |

1 |

; |

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

se |

|

|

|

|

|

|

|

|

se |

|

|

se |

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

U se |

|

|

U se |

|

|

|

|

|

|

|

|

U se |

|

|

|

|

|

|

|

|

|

|

U se |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

r |

se |

|

|

|

X |

U |

|

, V |

|

|

|

|

|

Y |

|

|

U |

|

|

|

|

|

|

|

|

|

|

|

Z |

|

U |

|

|

|

|

T |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, V |

|

|

|

|

|

|

|

, V |

1 . |

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

V |

|

|

|

V |

|

|

|

|

V |

|

|

|

|

|

|

|

V |

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

se |

|

se |

|

|

|

|

|

|

|

se |

|

|

|

se |

|

|

|

|

|

|

se |

se |

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

se |

|

|

|

|

se |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

se |

|

|

|

|

|

|

|

|

|

|

|

se |

|

|

|

|

|

|

|

|

|

|||||||||

|

На основе свойства векторного произведения: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

j |

|

|

|

|

|

|

|

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

N |

|

|

r se |

|

|

|

r se |

|

|

|

X |

|

|

Y |

|

|

|

|

Z |

|

|

|

|

|

|

|

|

|

или |

|

N |

|

V |

c . |

||||||||||||||||||||||

|

|

|

|

|

|

V |

U |

|

|

|

U |

|

|

|

|

|

|

|

U |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

se |

|

|

|

U |

se |

|

|

|

|

|

se |

|

se |

|

|

se |

|

|

|

|

|

|

|

|

|

|

|

|

se |

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

se |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

X |

|

|

Y |

|

|

|

|

Z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vse |

|

Vse |

|

|

|

Vse |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

Орт n se |

получим нормированием вектора нормали Nse : |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r se |

|

|

|

r se |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n se |

|

U se |

|

|

Vse |

. |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r se |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r se |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

U se |

|

|

Vse |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Поскольку вектор V результирующей скорости движения режущего клина относительно поверхности |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

резания известен (см. выше, (26)), |

для определения орта нормали n se |

удобно воспользоваться свойством |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

двойного векторного произведения: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n se |

|

|

|

V N п N з |

|

|

, |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V N п N з |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

где произведение Nп Nз определяет вектор, касательный к режущей кромке в точке M . Орт этого вектора |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

c |

Nп Nз |

(см. рис. 6.14). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Nп Nз

6.3.3.Плоскости измерения кинематических геометрических параметров режущей кромки инстру-

мента. Кинематические значения геометрических параметров режущей кромки инструмента в большинстве

случаев, особенно при обработке сложных поверхностей деталей на многокоординатных станках с ЧПУ, существенно отличаются по величине от статических их значений. Вопрос об отличии кинематических геометрических параметров режущих кромок инструмента от их статических значений давно находится в поле зрения исследователей (Панкин А.В., 1936, 1940).

Правильный выбор системы отсчета является необходимым, но не достаточным условием установления величин кинематических геометрических параметров режущих кромок инструмента. Это требование необходимо дополнить, указав положение плоскостей, в которых следует их измерять. В случае, когда при свободном резании направление результирующей скорости движения режущего клина инструмента относительно поверхности резания перпендикулярно режущей кромке, плоскость измерения переднего и заднего углов расположена перпендикулярно к режущей кромке. Существуют различные точки зрения по вопросу о расположении плоскости измерения этих же углов при произвольном направлении вектора скорости результи-

352 |

|

|

|

6. Геометрические параметры режущих кромокинструмента |

|

|

|

|

|

|

|

|

|||||||

рующего движения режущего клина инструмента относительно поверхности резания и при несвободном |

|||||||||||||||||||

резании. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.3.3.1. Плоскость резания и измеряемые в ней кинематические геометрические параметры режущей |

||||||||||||||||||

кромки. Плоскость резания касательна к режущей кромке и к поверхности резания. Она проходит через вектор |

|||||||||||||||||||

результирующей скорости |

V , а ее положение определяется выходящими из точки |

|

M векторами V и c |

||||||||||||||||

|

|

|

|

|

|

(рис. 6.15). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Yи |

|

|

Уравнение плоскости резания можно вывести как |

|||||||||||||

|

|

|

|

|

уравнение |

плоскости, |

проходящей |

через |

текущую |

точку |

|||||||||

|

|

П |

n se |

|

|

M (X (M ) , Y(M ) , Z (M ) ) |

режущей кромки касательно к поверх- |

||||||||||||

|

|

|

|

|

|

ности резания. Для этого удобно воспользоваться уравнениями |

|||||||||||||

|

P |

n п |

|

|

|

касательных к U se и Vse линиям на поверхности резания. В |

|||||||||||||

|

se |

|

|

|

этом случае уравнение плоскости резания можно записать в |

||||||||||||||

|

|

|

|

|

|

||||||||||||||

Zи |

|

se |

M |

|

|

форме: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

V |

|

|

|

|

X |

se |

X (M ) |

Y Y(M ) |

Z |

se |

Z (M ) |

|

|

|

||||

|

|

|

|

|

|

|

|

se |

|

|

|

|

|

|

|

||||

|

|

|

|

|

З |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

|

|

|

X |

|

Y |

|

|

|

Z |

|

|

|

|

|

|

|

nc |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

0 , |

|

|

|||||

|

|

|

|

|

|

U se |

|

U se |

|

|

U se |

|

|

|

|||||

|

|

|

n з |

X |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

1. |

|

и |

|

|

|

X |

|

Y |

|

|

|

Z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

Vse |

|

Vse |

|

|

|

Vse |

|

|

|

|

|

|

|

|

|

|

Pse |

|

|

|

|

|

|

|

|

|

|

|

|||

|

se |

|

V |

|

|

где Xse , Yse , |

Zse – координаты текущей точки плоскости реза- |

||||||||||||

|

|

|

M |

|

ния. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Zи |

se |

|

|

Это уравнение бывает удобно представить как уравнение |

|||||||||||||

|

se |

|

|

плоскости, проходящей через точку |

M перпендикулярно орту |

||||||||||||||

|

|

|

|

c |

нормали n se : |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

nc |

Xи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r se r (M ) n se 0 , |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

2. |

|

|

где r se – радиус-вектор текущей точки плоскости резания. |

|

||||||||||||

Рис. 6.15. Плоскость резания Pse |

и изме- |

|

|||||||||||||||||

Угол наклона режущей кромки. Положение режущей |

|||||||||||||||||||

|

|

ряемые в ней кинематические |

кромки относительно вектора скорости |

|

V определяется вели- |

||||||||||||||

|

|

геометрические |

параметры ре- |

чиной и знаком угла наклона режущей кромки |

se . |

Угол se |

|||||||||||||

|

|

жущей кромки. |

|

|

измерятся в плоскости резания Pse |

между нормалью |

n c |

к ре- |

|||||||||||

|

|

|

|

|

|

||||||||||||||

жущей кромке и направлением вектора V |

(рис. 6.15.1)1. Если смотреть с конца орта нормали n se |

к поверх- |

|||||||||||||||||

ности резания |

Pse , положительному значению угла se |

соответствует поворот режущей кромки вокруг оси |

|||||||||||||||||

Yи |

(вокруг орта нормали n se ) против часовой стрелки (см. рис. 6.15.2). |

|

|

|

|

|

|

|

|

||||||||||

|

Если |

0 , резание прямоугольное (ортогональное), при |

se |

0 имеет место более общий случай – |

|||||||||||||||

|

|

se |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

косоугольное резание. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

От величины угла наклона режущей кромки se |

зависят условия трения на рабочих поверхностях |

|||||||||||||||||

режущего клина инструмента, условия деформирования срезаемого слоя при превращении его в стружку, |

|||||||||||||||||||

направление движения стружки и отдельных ее элементов (сколов) по передней поверхности и пр. |

|

|

|||||||||||||||||

|

Величина угла наклона режущей кромки se (рис. 6.15.2) с учетом знака равна: |

|

|

|

|

|

|

|

|||||||||||

1Международный стандарт ISO 3002 |

определяет угол наклона режущей кромки |

se как угол между режущей кромкой и плоско- |

|||||||||||||||||

стью, перпендикулярной направлению результирующей скорости резания. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

6.3. Кинематические геометрические параметры режущих кромок инструмента |

353 |

|||||||||

|

se |

c V |

90 arctan |

|

|

c V |

|

|

90 . |

|

|

|

|

|

|||||||

|

|

|

||||||||

|

|

|

|

|

|

|||||

|

|

|

|

|

c V |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Угол наклона режущей кромки se оказывает комплексное влияние на процесс резания. Он влияет на

процесс стружкообразования, на усадку стружки, на интенсивность изнашивания режущих кромок инструмента и др. Это приводит к изменению силовой и тепловой нагруженности контактных площадок режущего клина.

Режущим кромкам инструментов придают угол наклона режущей кромки se с различной целью. Оптимальное его значение находится в диапазоне от 0 до 80 .

Чтобы обеспечить отвод стружки в требуемом направлении, угол se назначают равным se 5 15 . Оптимальное значение угла наклона режущей кромки у инструментов для обработки закаленных сталей достигает se 45 . Концевые фрезы с неравномерным шагом зубьев имеют углы наклона режущих кромок

se 30 45 . Опыты по фрезерованию жаропрочных сплавов цилиндрическими фрезами показали, что

наилучшие результаты достигаются при se 60 .

Механическая обработка лезвийными инструментами с большим углом наклона режущих кромок se особенно эффективна при срезании тонких стружек. В этом случае величина угла наклона режущих кромок может достигать значения se 60 80 , что имеет место, например, при шевинговании (Подураев В.Н.,

Камалов В.С., 1973).

Для недостаточно жестких инструментов и при обработке маложестких деталей величину угла se

уменьшают.

Увеличение угла наклона режущих кромок se приводит к уменьшению оптимальной величины переднего угла.

|

|

|

Y |

|

|

|

|

|

ne |

Y |

ne |

ne |

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

П |

n se |

|

|

|

|

|

|

|

n se |

П |

|

|

|

|

|

|

A |

|

|

|

|

|

|

|

|

ne |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Pse |

n п |

|

|

|

|

|

n п |

|

|

|

|

ne |

|

ne |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ne |

|

||

Z |

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V |

|

|

|

|

|

пл. X Z |

|

nc |

M |

|

|

|

|

|

|

|

|

|

|

|

З |

|

и и |

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

|

|

|

|

|

|

Pse |

З |

|

|

|

|

|

nc |

Pne |

|

|

|

|

|

|

|

|

ne |

||||

|

|

|

Xи |

|

|

|

|

|

|

|

|

|

||||

|

|

|

n з |

|

|

|

|

2. |

|

n з |

|

|

|

|||

|

|

|

1. |

|

|

|

|

|

|

|

|

|

|

|

||

Рис. 6.16. Нормальная |

секущая |

плоскость |

V |

и |

измеряемые |

в |

ней |

кинематические |

геометрические |

|||||||

|

параметры режущей кромки. |

|

|

|

|

|

|

|

|

|

|

|

||||

6.3.3.2 Нормальная секущая плоскость и измеряемые в ней кинематические геометрические параметры режущей кромки. Положение нормальной секущей плоскости Pne относительно инструмента в движении

идентично ее положению в статике. Вместе с тем при изучении кинематических геометрических параметров режущей кромки требуется определить ее положение относительно поверхности резания. Одновременно с этим появляются дополнительные возможности определения ее положения относительно инструмента.

354 |

6. Геометрические параметры режущих кромокинструмента |

Нормальная секущая плоскость перпендикулярна передней П и задней З плоскостям режущего клина, а также плоскости резания Pse и режущей кромке (рис. 6.16). Она проходит через расположенную в плоскости

резания нормаль n c к режущей кромке. Таким образом положение нормальной секущей плоскости в движении инструмента определено любой парой выходящих из точки M векторов: n п , n з , n se и n c (рис. 6.16) или точкой M и вектором n c , к которому нормальная секущая плоскость ортогональна. Очевид-

но, что в статическом положении инструмента возможности определения положения нормальной секущей плоскости заметно уже.

Нормальный передний угол. Положение передней поверхности относительно плоскости резания определяется величиной нормального переднего угла ne . Этот угол измеряется между ортом нормали n se к

плоскости резания |

Pse |

и передней плоскостью П. |

Величина переднего угла ne |

отсчитывается от орта |

нормали n se : угол |

ne |

положителен при отсчете |

в направлении хода часовой |

стрелки (рис. 6.16.2) и |

отрицателен – при отсчете в противоположном направлении.

От величины переднего угла ne зависят условия деформирования срезаемого припуска при превраще-

нии его в стружку, направление движения стружки, трение на передней поверхности, изнашивание режущего клина, его прочность и др. показатели эффективности работы режущего инструмента.

Нормальный передний угол ne |

удобно определять как угол, дополняющий до 90 угол между ортом |

||||||||||||

n se нормали к плоскости резания Pse |

и ортом n п нормали к передней плоскости (см. рис. 6.16.2): |

||||||||||||

ne 90 n п, n se 90 arctan |

|

|

n п n se |

|

|

90 arctan |

|

|

N п N se |

|

|

. |

|

|

|

|

|

|

|||||||||

|

|

|

|

||||||||||

|

|

n п n se |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

N п N se |

||||

Оптимальное значение переднего угла зависит от свойств обрабатываемого и инструментального материалов. При обработке более прочных и более твердых материалов оптимальная величина переднего угла уменьшается, а при использовании более прочных инструментальных материалов она увеличивается. Например, при обработке алюминиевых и магниевых сплавов инструментом из быстрорежущей стали нормальный

передний угол назначают равным ne 20 30 , конструкционных сталей – ne 10 20 , легированных конструкционных сталей – ne 5 10 , высоколегированных сталей – ne 0 15 , чугуна – ne 0 10 , а

титановых сплавов – ne 3 8 .

Для инструментов из твердых сплавов передние углы выбираются меньшими по величине. При обработке различных материалов их назначают в диапазоне ne 10 10 .

Экспериментально установлено, что величины геометрических параметров режущих кромок оказывают существенное влияние на работоспособность режущего инструмента. Например, отклонение величины перед-

него угла только на 5 по отношению к его оптимальному значению может привести к снижению стойкости резцов до трех раз, фрез – до двух раз.

Наиболее простой формой передних и задних поверхностей является плоская. Вместе с тем установлено, что стойкость режущего инструмента может быть заметно увеличена, если вдоль режущей кромки с положи-

тельным передним углом (порядка ne 30 для инструментов из быстрорежущей |

стали и порядка |

ne 15 для твердосплавных инструментов) образовать фаску с уменьшенным до 0 10 |

передним углом. |

Ширина такой фаски примерно равна толщине срезаемого слоя для инструментов из быстрорежущей стали и в 1,5 2,0 раза превышает ее у инструментов, оснащенных твердым сплавом.

Нормальный задний угол. Положение задней плоскости З относительно плоскости резания Pse определяется величиной нормального заднего угла ne . Нормальный задний угол измеряется между ортом нормали n se к плоскости резания Pse и задней поверхностью З. Величину угла ne отсчитывают в направлении от

поверхности резания Pse к задней поверхности З – он всегда положителен ( ne 0 ) , за исключением случаев, когда в пределах узкой фаски, расположенной на задней поверхности вдоль режущей кромки,

6.3. Кинематические геометрические параметры режущих кромок инструмента |

355 |

образуется дополнительная задняя поверхность, в пределах которой нормальный задний угол ne может при-

нимать не только нулевые, но и отрицательные значения ( ne 0 ).

От величины нормального заднего угла ne зависит степень свободы перемещения задней поверхности

режущего клина относительно поверхности резания, условия трения в пределах контактной зоны на задней поверхности, интенсивность изнашивания режущего клина, его прочность и др. показатели работы инструмента.

Нормальный задний угол ne удобно определить как угол, дополняющий до 180 (рис. 6.16.2) угол между ортом нормали n se к плоскости резания Pse и ортом нормали n з к задней поверхности З:

ne 180o n з, n se 180 arctan |

|

|

n з n se |

|

|

180 arctan |

|

|

N se N з |

|

|

. |

|

|

|

|

|

||||||||

|

|

|

|

|||||||||

|

|

n з n se |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

N se N з |

||||

Оптимальное значение заднего угла определяется, в первую очередь, толщиной срезаемого слоя a и увеличивается по мере ее уменьшения. Известна приближенноя эмпирическая формула проф. М.Н. Ларина для определения оптимальной величины заднего угла ne в зависимости от толщины срезаемого слоя:

ne arcsin 0,13 . a 0,3

При черновой обработке задние углы назначают обычно в диапазоне ne 5 10 , а при чистовой – в диапазоне ne 10 15 . У инструментов, срезающих тонкие стружки, задние углы увеличивают доne 20 30 . Для достижения высокой точности и низкой шероховатости обработанной поверхности вели-

чину заднего угла требуется назначать не более, чем ne 10 .

Для уменьшения давления на задней поверхности вдоль режущей кромки выполняют фаску шириной f 0,07 0,10 мм , в пределах которой задний угол равен 0 . Такая фаска позволяет более благоприятно рас-

пределить нагрузку, действующую на режущий клин при резании, уменьшить интенсивность изнашивания инструмента, снизить шероховатость обработанной поверхности. У всех режущих инструментов, проработавших даже весьма незначительное время, на задней поверхности образуется площадка износа, в пределах кото-

рой задний угол равен 0 .

Отклонение величины заднего угла на 5 по отношению к его оптимальному значению может привести к уменьшению стойкости резцов в два раза, фрез – до пяти раз.

Обязательное соотношение. Для обеспечения нормальной работы инструмента необходимо обеспечить выполнение соотношения (см. рис. 6.16): N se N 0 или эквивалентного ему соотношения

sgn n se n з 1.

Если при правильном направлении нормалей n se и n з эти соотношения не выполняются, инструмент

будет неработоспособным. Их нарушение допустимо только в пределах узких фасок вдоль режущей кромки. Нормальный угол заострения режущего клина. Величина нормального угла заострения ne режуще-

го клина определяется из соотношения (см. рис. 6.16.2): ne 90o ne ne .

Нормальный угол резания. Угол резания ne равен (см. рис. 6.16.2): ne 90 ne .

6.3.3.3. Главная секущая плоскость и измеряемые в ней кинематические геометрические параметры режущей кромки. Положение главной секущей плоскости Pve определено двумя проходящими через теку-

щую ее точку направлениями: направлением вектора орта нормали n se к поверхности резания Pse и направлением вектора результирующей скорости V режущего клина относительно поверхности резания (рис. 6.17.1). Главная секущая Pve плоскость расположена перпендикулярно плоскости резания Pse .

356 |

6. Геометрические параметры режущих кромокинструмента |

|

|

Y |

|

|

ve |

Y |

ve |

|

ve |

|

|

|

и |

|

|

|

|

|

|||

|

|

|

|

|

|

и |

|

|

|

|

|

П |

n se |

|

|

|

n se |

П |

|

|

|

|

|

|

|

|

|

ve |

|

|||

|

|

|

B |

|

|

|

|

|

|

|

Pse |

n п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ve |

ve |

||

|

|

|

|

n п |

|

|

C |

|||

Zи |

|

|

|

|

|

|

ve |

|||

|

|

|

|

|

|

|

|

|

||

|

V |

M |

|

Zи |

V |

M |

|

|

|

|

|

|

|

|

|

|

|

||||

|

Pve |

|

c |

З |

|

|

|

Pse |

З |

|

|

|

|

|

|

|

ve |

||||

|

|

Xи |

|

|

|

|

n з |

|

||

|

|

n з |

|

2. |

|

|

|

|||

|

|

1. |

|

|

|

|

|

|

||

Рис. 6.17. Главная секущая плоскость Pve и измеряемые в ней кинематические геометрические параметры режущей кромки.

В сечении режущего клина главной секущей плоскостью (рис. 6.17.2) положение следа передней плоскости П относительно плоскости резания Pse определяется величиной переднего угла ve , измеряемого между

ортом нормали n se к плоскости резания и линей пересечения передней плоскости П главной секущей плоскостью. Величина переднего угла ve отсчитывается от орта нормали n se : угол ve положителен при отсчете

по направлению хода часовой стрелки (рис. 6.17.2) и отрицателен – при отсчете в противоположном направлении.

Если вектор результирующей скорости V представить в проекциях:

V iV .x jV .y kV .z ,

а орт нормали n se к поверхности резания в виде

n se inse.x jnse.y knse.z ,

то уравнение проходящей через точку M режущей кромки главной секущей плоскости Pve записывается так:

|

|

X |

ve |

X (M ) |

Y Y(M ) |

Z |

ve |

Z (M ) |

|

||

|

|

|

|

ve |

|

|

|

|

|||

|

|

|

|

V .x |

V .y |

|

|

V .z |

0 , |

||

|

|

|

NР.x |

NР.y |

|

|

NР.z |

|

|||

где Xve , Yve , Zve |

– координаты текущей точки главной секущей плоскости Pve . |

||||||||||

Нормаль Nve |

к главной секущей плоскости Pve перпендикулярна вектору V результирующей скоро- |

||||||||||

сти и орту нормали n se к поверхности резания. Поэтому ее уравнение может быть записано так: |

|||||||||||

|

|

|

|

|

|

i |

|

j |

|

k |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Nve V n se |

V .x |

V .y |

V .z |

. |

||||

|

|

|

|

|

|

nse.x |

nse.y |

nse.z |

|

||

6.3. Кинематические геометрические параметры режущих кромок инструмента |

357 |

Орт n ve нормали к главной секущей плоскости соответственно равен:

n ve |

V N se |

|

V n se |

. |

|

V N se |

V n se |

||||

|

|

|

Уравнение проходящей через точку M главной секущей плоскости может быть записано так:

rve r (M ) |

N ve 0 , |

где rve – радиус-вектор текущей точки главной секущей плоскости.

В главной секущей плоскости измеряются следующие кинематические геометрические параметры режущей крмки инструмента.

Передний угол ve определяется как угол между ортом нормали n se к поверхности резания Pse и век-

тором B , направленным касательно к линии пересечения передней поверхности П главной секущей плоскостью Pve (см. рис. 6.17.2):

ve n se , B arctan |

|

n se B |

|

|

. |

|

|

||||

|

|

|

|

||

|

|

|

|

||

|

|

n se B |

|||

Задний угол ve определяется как угол между ортом нормали n se к плоскости резания Pse и вектором C , направленным касательно к линии пересечения задней поверхности З главной секущей плоскостью Pve

(см. рис. 6.17.2):

ve n se , C arctan |

|

n se C |

|

|

. |

|

|

||||

|

|

|

|

||

|

|

n se C |

|||

Угол заострения режущего клина ve равен углу между векторами B и C , направленными касательно к линиям пересечения передней П и задней З поверхнстей главной секущей плоскостью Pve (см.

рис. 6.17.2):

ve B, C arctan B C .

B C

В главной секущей плоскости выполняется соотношение: ve 90 ve ve .

Угол резания ve равен углу между вектором B , направленным касательно к линии пересечения пе-

редней поверхности главной секущей плоскостью, и противоположным направлением вектора результирующей скорости V (см. рис. 6.17.2). Он равен:

|

ve |

180 B, V |

180 arctan |

|

|

B V |

|

|

. |

|

|

||||||||

|

|

||||||||

|

|

|

|

|

|||||

|

|

|

|

|

B V |

||||

|

|

|

|

|

|

||||

В главной секущей плоскости выполняется соотношение: ve 90 ve .

6.3.3.4. Соотношения между кинематическими геометрическими параметрами режущей кромки, изме-

ренными в главной и нормальной секущей плоскостях. По известным величинам кинематических геометрических параметров режущей кромки, найденным в плоскости резания Pse и в нормальной секущей плоскости

358 6. Геометрические параметры режущих кромокинструмента

Pne , можно рассчитать соответствующие значения геометрических параметров режущих кромок в главной

секущей плоскости Pve и наоборот. |

|

|

Определять величину переднего угла ve |

можно так. В точке M режущей кромки расположим начало |

|

системы координат XиYиZи (см. |

рис. 6.15). |

Касательно к линии пересечения передней поверхности П |

нормальной секущей плоскостью |

Pne (см. рис. 6.16) проведем вектор A , длину которого выберем такой, |

|

чтобы его проекция на плоскость координат X(M ) Z(M ) равнялась единице пр. Аxz 1 . Тогда в проекциях на оси координат вектор A можно записать так:

A i sin se j cot ne k cos se .

Касательно к линии пересечения передней поверхности П главной секущей плоскостью Pve (см. рис. 6.17) проведем единичный вектор B : ( B 1), который можно представить так:

B j cos ve k sin ve .

В плоскости резания Pse касательно к режущей кромке (см. рис. 6.15) проведем единичный вектор C : ( С 1 ), который в проекциях на оси координат запишется так:

C i cos se k sin se .

По построению три вектора A , B , C компланарны – они лежат в одной плоскости, касательной в точке M к передней поверхности. Поэтому их смешанное (векторно-скалярное) произведение тождественно равно нулю:

|

A B C 0. |

|

|

|

|

|

||

Это соотношение записывается в виде определителя: |

|

|

|

|

|

|||

|

sin se |

cot ne |

cos se |

|

|

|

||

|

|

|

||||||

A B C |

0 |

cos ve |

sin ve |

|

0 , |

|||

|

cos se |

0 |

sin se |

|

|

|

||

раскрывая который, после преобразований находим, что: tan ve |

tan ne |

или cot ve cot ne cos se . |

||||||

cos se |

||||||||

|

|

|

|

|

||||

Поступая аналогично, для заднего угла ve можно получить: tan ve tan ne cos se . Эти зависимости для расчета углов ve и ve известны уже из работы Stabler G.V. (1951).

Радиус округления режущей кромки , измеренный в главной секущей плоскости, связан с радиусом ее округления ne , измеренным в нормальной секущей плоскости, в соответствие с формулой: ve ne cos se .

6.3.3.5. Основная плоскость и измеряемые в ней кинематические геометрические параметры режущей кромки. Основная плоскость Pre расположена ортогонально вектору результирующей скорости V движения

режущего клина инструмента относительно поверхности резания Pse (рис. 6.18). Она проходит через направление орта нормали n se к поверхности резания Pse и через направление расположенной в плоскости резания Pse нормали m e к вектору V (рис. 6.18.1). При выбранном расположении осей системы координат XиYиZи (см. рис. 6.18) единичный вектор m e равен орту i (т.е. m e i ).