Radzevich, S.P. Monograph - 2001

.pdf

450 |

|

|

|

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

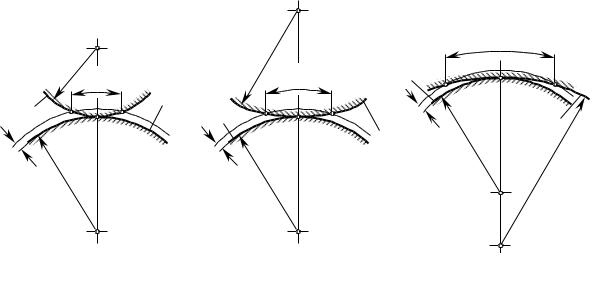

струментом, радиус кривизны исходной инструментальной поверхности И которого в точке K равен Rи , то |

||||

при заданном допуске h |

за один проход инструмента на поверхности детали будет обработана строка, шири- |

|||

|

|

которой равна S |

|

(рис. 8.5.1). |

на A B |

|

|

||

|

Ou |

Oи |

|

|

|

|

Ru |

|

|

S |

|

|

Rи |

|

|

|

|

|

S |

Д |

|

|

|

|

S |

|

|

|

|

И |

Д |

|

|

Rд |

K |

Д |

|

h |

И |

||

h |

K |

K |

И |

|

Rи |

h |

|

|

|

|

Rд |

Oд |

|

|

|

Oд |

Oд |

Oи |

|

|

|

1. |

2. |

3. |

Рис. 8.5. Зависимость ширины строки формообразования SП |

от параметров формы исходной |

|

инструментальной поверхности. |

|

|

Если ту же поверхность |

Д обрабатывать инструментом, радиус кривизны исходной инструментальной |

|

поверхности И которого в точке K равен Rи (причем Rи Rи ), то при том же допуске h на точность

формообразования за один проход инструмента будет обработана строка, ширина A B которой равна подаче S (рис. 8.5.2). Очевидно, что увеличение радиуса кривизны исходной инструментальной поверхности от Rи

до Rи приводит к соответствующему увеличению допустимого значения критической подачи: от значения S

до величины S , вследствие чего пропорционально этому увеличивается производительность формообразования.

Обработка той же поверхности Д детали может быть произведена инструментом с вогнутым сечением профиля исходной инструментальной поверхности. Это имеет место, например, при использовании инструмента охватывающего типа, радиус кривизны Rи поверхности И которого отрицателен (рис. 8.5.3). При не-

изменном допуске h на точность формообразования за один проход инструмента на поверхности детали бу-

дет обработана строка, ширина A B которой равна подаче S . Причем очевидно, что S S S . Соответственно этому увеличивается производительность формообразования.

Поэтому для увеличения эффективности обработки степень конформности поверхностей Д и И надо

увеличивать, однако не беспредельно. Теоретически – до достижения локальнолинейного или до локальноповерхностного (первого или второго рода) вида касания поверхностей Д и И . Практически же – “немного”

не достигая этих видов касания: до квази-линейного и квази-поверхностного (первого и второго рода) касания. Последнее вызвано всегда имеющими место большими или меньшими погрешностями положения и ориентации инструмента относительно детали.

Не трудно видеть (см. рис. 8.5), что каждый последующий шаг увеличения степени конформности поверхности И инструмента к поверхности Д детали (от И к И и далее к И ) оказывается эффективнее

предыдущего.

Рассмотренные примеры (см. рис. 8.5) иллюстрируют влияние на эффективность обработки степени конформности поверхности И инструмента к поверхности Д детали. В пределе, когда Rи Rд , исходная ин-

струментальная поверхность предельно конформна поверхности детали и поверхности Д и И становятся

8.3. Производительность формообразования как функция конформности |

451 |

поверхности детали и исходной инструментальной поверхности |

|

локально-конгруэнтными. В этом случае при неизменном допуске h ширина строки формообразования наи-

большая и, следовательно, производительность формообразования равна своему предельному, максимально достижимому значению. Исходя из этого можно утверждать, что чем в большей степени поверхность И инструмента конформна поверхности Д детали, тем производительность формообразования при прочих одина-

ковых условиях выше.

Анализ зависимости (34) также показывает, что она относится к классу (4.76) функций конформности, в связи с чем, наряду с другими функциями этого класса, может быть использована в качестве аналитически описанного критерия эффективности обработки или заменена эквивалентной ей, но более простой функцией конформности.

С целью упрощения аналитического описания вместо (34) в рассмотрение могут быть введены геометрические аналоги производительности формообразования. Для выяснения сущности этого вопроса предварительно рассмотрим индикатрисы кривизны (индикатрисы Дюпена), построенные в точке K касания поверхностей Д и И .

Уравнения индикатрис кривизны поверхности детали и исходной инструментальной поверхности в общей системе полярных координат с началом в точке K могут быть представлены в такой форме:

|

Ind ( Д) |

|

|

|

|

|

|

|

rд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EдGд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

(8.36) |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

G |

L cos |

2 M |

д |

|

E |

д |

G |

д |

sin 2 E |

д |

N |

д |

sin 2 |

|

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Ind (И) |

rи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EиGи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sin 2 . |

(8.37) |

||||||||||||||||

|

|

|

|

|

|

|

|

cos2 |

M |

|

|

|

|

|

|

|

|

|

|

|

sin 2 E |

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

|

G |

и |

L |

|

и |

|

|

|

E |

и |

G |

и |

и |

|

N |

и |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

При ортогональной |

Uд и ; Vд и параметризации поверхностей Д и И из (36) и (37) имеем: |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

rд Lд cos2 Mд sin 2 Nд sin 2 |

|

|

|

|

|

1 |

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

Ind ( Д) |

|

|

|

|

|

2 ; |

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

Ind (И) rи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

Lи cos2 Mи sin 2 Nи sin 2 2 . |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Определяющая мгновенное направление движения подачи S П |

|

на очередную строку формообразования |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

величина угла |

равна 90 . Из (27) и (28) следует: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

Rд.П |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EдGд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

(8.38) |

||||||||||||||

|

|

|

|

|

|

|

L cos2 M |

|

|

|

|

|

|

|

|

|

|

|

|

|

sin 2 E |

|

|

|

|

|

|

|

sin 2 |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

G |

д |

д |

|

|

E |

д |

G |

д |

д |

N |

д |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

Rи.П |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EиGи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(8.39) |

|||||||||

|

G |

|

L cos2 |

M |

|

|

|

|

|

|

|

|

|

|

|

|

|

sin 2 E |

|

|

|

|

|

sin 2 |

||||||||||||||||||||||||||||||||||||||||||||

|

|

и |

|

|

E |

и |

G |

и |

и |

N |

и |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

и |

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

и аналогично |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rд.В |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EдGд |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

(8.40) |

|||||||||||||

|

|

|

|

|

|

|

L sin 2 M |

|

|

|

|

|

|

|

|

|

|

|

|

|

sin 2 E |

|

|

|

|

|

|

|

|

cos2 |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

д |

д |

|

E |

д |

G |

д |

д |

N |

д |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

G |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

Rи.В |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EиGи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

cos2 . |

(8.41) |

||||||||||||||||||||

|

G |

|

|

L sin 2 M |

|

|

|

|

|

|

|

|

|

|

|

|

sin 2 E |

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

и |

и |

|

E |

и |

G |

и |

|

и |

N |

и |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

452 |

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

||||||||

При ортогональной |

Uд и ; Vд и параметризации поверхностей Д и И уравнения (38)-(41) преобразу- |

||||||||

ются к виду: |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

||

|

|

|

|||||||

|

Rд.П Lд cos2 Mд sin 2 Nд sin 2 2 ; |

||||||||

|

|

|

|

|

|

1 |

|

|

|

|

Rи.П Lи cos2 Mи sin 2 Nи sin 2 2 ; |

||||||||

|

|

1 |

|

|

|

||||

|

Rд.В Lд sin 2 Mд sin 2 Nд cos2 2 ; |

||||||||

|

|

|

|

|

|

1 |

|

||

|

|

|

|

|

|

||||

|

Rи.В Lи sin 2 Mи sin 2 Nи cos2 2 . |

||||||||

Приведенные формулы справедливы для всех случаев формообразования гладких регулярных участков |

|||||||||

поверхностей деталей гладкими регулярными исходными инструментальными поверхностями. При использовании этих формул полезно помнить, что сумма нормальных кривизн поверхности Д(И) в любых двух вза-

имно ортогональных направлениях является величиной постоянной.

С учетом изложенного для упрощения аналитического описания критерия эффективности формообразования рассмотрим возможность использования для этих целей функций конформности поверхности Д дета-

ли и исходной инструментальной поверхности И , в частности индикатрис и диаграмм коноформности (см. выше, гл. 4). Функции конформности представляют собой геометрические аналоги производительности формообразования. Их использование в качестве критериев эффективности CAD/ CAM систем дает тот же результат, что и использование производительности формообразования, но требует выполнения существенно меньшего объема вычислений. Это достигается за счет того, что использование функций конформности поверхностей Д и И позволяет оценить эффективность CAD/ CAM систем на более ранних этапах решения задач синтеза наивыгоднейшего формообразования поверхностей деталей.

Для случая формообразования выпукловогнутого локального участка поверхности |

Д детали выпуклым |

участком исходной инструментальной поверхности И (рис. 8.6.1) индикатрисы кривизны поверхностей Д и |

|

И представляют собой соответственно эллипс Ind И и пару сопряженных гипербол |

Ind Д . Индикатриса |

конформности в этом слечае имеет две ветви Indconf Д / И (рис. 8.6.2).

Если производится формообразование вогнутого локального участка поверхности детали выпуклым локальным участком исходной инструментальной поверхности (рис. 8.6.3), индикатрисами кривизны поверхно-

стей Д и И являются два эллипса Ind Д и Ind И , а индикатрисой конформности Indconf Д / И – замкнутая кривая четвертого порядка (рис. 8.6.4). По величине текущего диаметра dconf индикатрисы конформно-

сти Indconf Д / И можно судить о степени конформности поверхности И к поверхности Д в соответствующем плоском нормальном сечении. В сечении, в котором диаметр dconf принимает минимальное значение

( dconf dconf(min) ) , поверхность И предельно конформна поверхности Д . В этом сечении угловой параметр индикатрисы конформности принимает значение эфф. Если в рассматриваемый момент времени переме-

щать инструмент по поверхности детали в направлении Vэфф , которое ортогонально направлению dconf(min) ,

мгновенное значение ширины строки формообразования SП при прочих одинаковых условиях достигнет

максимума, что соответственно обеспечит максимум мгновенного значения производительности формообразования поверхности детали.

Каждый последующий шаг увличения степени конформности исходной инструментальной поверхности И к обрабатываемой поверхности Д детали эффективнее предыдущего. Поэтому обработка заданным ин-

струментом вогнутого участка поверхности Д детали при прочих одинаковых условиях всегда выше, чем

454 |

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

Синтезирование наивыгоднейшего формообразования поверхности детали следует начинать с решения задачи синтеза локального формообразования.

Решением задачи синтеза локального формообразования являются, в частности, параметры наивыгоднейшего относительного положения, ориентации и направления движения поверхности И инструмента относительно детали. Необходимость решения этой задачи следует из того, что в момент формообразования в точке

K должно выполняться условие контакта Nд и V 0 , где Nд и – вектор контактной нормали, а V – ско-

рость результирующего движения исходной инструментальной поверхности относительно поверхности детали. Для выполнения этого условия в точке K скорость V должна быть ортогональна нормали Nд и .

Однако условию контакта удовлетворяет бесчисленное множество проходящих через точку K касания поверхностей Д и И векторов V ,i , лежащих в общей для поверхностей Д и И касательной плоскости.

Естественно предположить, что в общем случае не все направления V ,i , удовлетворяющие условию

Nд и V 0 , эквивалентны одно другому и что существует наивыгоднейшее направление, при движении в

котором достигается наивысшая эффективность процесса обработки. Это направление движения формообразования следует установить исходя из условия достижения требуемого экстремума заданного критерия эффективности обработки.

Для решения задачи синтеза необходим критерий эффективности обработки поверхности детали на станке. В качестве такого критерия следует использовать (см. выше, раздел 8.3) производительность формообразования. Правомерность выбора этого критерия эффективности является следствием того, что речь идет о решении задачи синтеза наивыгоднейшего формообразования одной и той же поверхности детали, а не разных поверхностей Д , когда допустимость применения производительности формообразования для оценки эффек-

тивности применяемых способов обработки допустима не всегда. Решение задачи синтеза наивыгоднейшего формообразования поверхности детали, найденное исходя из применения в качестве критерия эффективности обработки геометрического аналога производительности формообразования, например, индикатрисы кон-

формности Indconf ( Д / И) поверхностей Д и И , практически не отличается от решения, найденного исхо-

дя из применения в качестве этого критерия собственно производительности формообразования, но первое существенно проще.

Из изложенного следует два важных вывода.

Во-первых, поскольку наивыгоднейшее направление движения формообразования определяется в функции параметров индикатрисы конформности Indconf ( Д / И) (т.е. является функцией параметров не только

поверхности Д детали, но и параметров поверхности И инструмента, а также их относительной локальной

ориентации), то в общем случае вопрос об определении наивыгоднейшего направления движенния формообразования и наивыгоднейших траекторий формообразования нельзя рассматривать вне связи с формой и параметрами исходной инструментальной поверхности И . Поэтому, зная только уравнение поверхности Д , пре-

ждевременно ставить задачу о разметке на ней сети наивыгоднейших траекторий формообразования1. Во-вторых, наивыгоднейшие траектории формообразования в общем случае не могут быть трансверсаль-

ными кривыми: они не пересекают одна другую.

Понятие “локальное формообразование” введено в рассмотрение в связи с исследованиями процесса формообразования сложных поверхностей деталей на многокоординатных станках с ЧПУ (Радзевич С.П., 1991). Оно также находит применение при решении задач синтеза наивыгоднейшего формообразования поверхностей деталей общемашиностроительного назначения.

Локальное формообразование рассматривается в пределах формообразуемой на поверхности детали элементарной ячейки SВ SП , в пределах которой находится точка К касания поверхности Д детали и исход-

ной инструментальной поверхности И . Наивыгоднейшие его параметры должны обеспечить достижение максимума локальной производительности формообразования.

Согласно (1), увеличение производительности формообразования обеспечивается за счет увеличения критических значений подач SВ и SП инструмента соответственно вдоль и поперек строк формообразова-

1Это допустимо делать только в исключительных частных случаях, когда, например, поверхность И касается поверхности Д своей

омбилической точкой (точкой округления) или точкой уплощения. В этом случае наивыгоднейшие траектории формообразования вырождаются в линии кривизны на поверхности детали. В общем случае формообразования сложных поверхностей деталей на многокоординатных станках с ЧПУ при определении параметров траекторий формообразования в обязательном порядке следует учитывать параметры формы исходной инструментальной поверхности применяемого инструмента, ее положение и ориентацию относительно детали.

8.4. Синтез локального формообразования поверхностей деталей |

455 |

ния. В свою очередь увеличение критических значений этих подач достигается путем увеличения степени конформности поверхности И инструмента к поверхности Д детали в направлении каждой из подач SВ и

SП . Для этого в обобщенной принципиальной кинематической схеме многокоординатного формообразова-

ния (см. выше, рис. 2.1) предусмотрены движения ориентирования инструмента, которыми с заданной точкой К на поверхности Д детали вводится в касание наивыгоднейшая точка поверхности И инструмента. После

этого обеспечивается наивыгоднейшая их относительная ориентация и определяется наивыгоднейшее направление движения формообразования. Наряду с локальным синтезом исходной инструментальной поверхности,

в этом состоит сущность решения задачи синтеза локального формообразования.

Мгновенная производительность формообразования расчитывается без учета формы и параметров границ контура участка поверхности Д – при решении задачи синтеза локального формообразования поверх-

ность детали рассматривается как неограниченная.

В процедуре решения задачи синтеза локального формообразования удобно выделить этапы, на которых:

-расчитываются координаты такой точки поверхности И , введя которую в касания с исходной точкой на поверхности Д можно достичь наибольшей степени конформности поверхности И к поверхности

Д;

-в исходной точке касания на поверхности детали движениями ориентирования второго рода инструмент вводится в касание с деталью найденной точной на его поверхности И , не нарушая при этом условий формообразования поверхностей деталей (см. выше, гл. 7);

-в новом положении движениями ориентирования первого рода инструмент наивыгоднейшим образом ориентируют относительно детали. Этим гарантированно достигается наивысшая, предельная для кон-

кретного случая обработки степень конформности поверхности И инструмента к поверхности Д де-

тали. При этом условия формообразования поверхностей деталей также не должны нарушаться; - в найденном окончательном положении и ориентации инструмента относительно детали расчитывают-

ся параметры индикатрисы конформности Incconf Д / И поверхностей Д и И ;

-устанавливаются параметры направления измерения минимального диаметра dconf(min) индикатрисы конформности Incconf Д / И ;

-в общей для поверхностей Д и И касательной плоскости строится направление, перпендикулярное направлению измерения минимального диаметра dconf(min) характеристической кривой Incconf Д / И . С

этим направлением совпадает наивыгоднейшее направление скорости Vэфф перемещения поверхно-

сти И инструмента по поверхности Д детали (см. выше, рис. 8.6), которой в рассматриваемом случае является подача S В инструмента вдоль строки формообразования.

Это основные этапы решения задачи синтеза локального формообразования.

Следует помнить, что факторы процесса обработки, непосредственно влияющие на текущее значение мгновенной производительности формообразования, в общем случае переменны во времени, поэтому речь можно вести только об их мгновенных значениях.

Решение задачи синтеза локального формообразования поверхностей деталей по сути сводится к нахождению стационарного значения функции нескольких переменных: а именно, функции производительности формообразования или эквивалентной ей функции из класса (4.76) функций конформности, являющихся геометрическими аналогами мгновенной производительности формообразования.

Функция производительности локального формообразования (35) как минимум дважды непрерывно дифференцируема – этим свойством обладают все функции конформности (4.76). Поэтому необходимым услови-

ем ее локального максимума является равенство нулю первого дифференциала (dPф 0 ). Для этого в точке К касания поверхностей Д и И должны выполняться условия:

Pф |

0 ; |

Pф |

0 ; |

Pф |

0 ; |

Pф |

0 ; |

Pф |

0 . |

(8.42) |

|

|

|

U |

|

|

|

||||||

|

|

и |

|

V |

|

|

|||||

|

|

|

|

|

|

и |

|

|

|

||

Выполнение условий (42) необходимо, но не достаточно для того, чтобы мгновенная производительность формообразования (35) имела в точке К именно максимум. В соответствие с правилом высших производных для этого необходимо дополнительно потребовать выполнение условия:

458Xи |

|

|

8. Синтез наивыгоднейшего формообразования поверхностей деталей |

||||||||||||

|

Yи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Oи |

|

zд |

|

|

|

|

|

|

|

Задача может быть существенно упрощена, если рас- |

|||||

Z |

rи |

|

|

|

|

|

|

|

|

сматривать ее в локальной системе координат. Требуемое |

|||||

|

Nд |

|

|

xд |

|

|

поворотное движение, которым инструмент переводится |

||||||||

и |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

r |

|

|

из исходного в наивыгоднейшее его положение относи- |

||||

|

|

Д |

|

|

|

|

|

д |

|

тельно детали, воспроизводится тремя вращениями вокруг |

|||||

|

|

|

|

|

|

|

|

|

осей координат станка с ЧПУ. |

||||||

|

|

|

|

|

|

U д |

|||||||||

|

|

|

|

|

|

|

|||||||||

D |

|

K |

|

|

|

|

|

|

|

При этом следует иметь ввиду, что в момент формо- |

|||||

|

|

|

|

|

|

|

|

|

yд |

образования радиус-векторы rдК и rиК (рис. 8.8) опре- |

|||||

|

Zд |

yи |

rд |

|

|

r д |

|

|

деляют одну и ту же точку К (несмотря на то, что эти |

||||||

|

|

|

|

|

|

|

|

|

|

|

векторы имеют различное аналитическое представление – |

||||

|

|

|

|

Nи |

|

Vд |

|

|

|||||||

|

|

Xд |

|

|

|

они записаны в разных системах координат: XдYдZд и |

|||||||||

|

|

|

xи |

|

|

||||||||||

|

|

zи |

|

|

XиYиZи ). |

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

Если принять к сведению, что предварительно анали- |

||||

|

|

|

|

|

|

|

|

|

|

|

тически описан замкнутый цикл последовательных преоб- |

||||

|

|

Yд |

|

|

|

|

|

|

|

|

разований координат как в прямом, так и в обратном на- |

||||

|

|

|

|

|

|

|

|

|

|

|

правлениях (см. выше, гл. 4), положение начала Oи систе- |

||||

Рис. 8.8. Положение точки K в системе коорди- |

мы координат XиYиZи , связанной с инструментом, в си- |

||||||||||||||

нат XдYдZд , |

связанной с деталью, и |

стеме координат XдYдZд , связанной с деталью, определя- |

|||||||||||||

XиYиZи , связанной с инструментом. |

ется вектором D (здесь |

|

D |

|

OдOи ). Из рис. 8.8 следует, |

||||||||||

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

что: D rиK rдK , откуда |

||||

rиK rдK D .

Впроцессе обработки деталь и инструмент сориентированы одна относительно другой не произвольно, а

так, что их локальные системы координат xдyдzд и xи yиzи имеют совпадающее с точкой К общее начало, а оси аппликат zд и zи распололжены вдоль контактной нормали (на прямой, проходящей через векторы нормалей Nд и Nи ) и противоположно направленны. В этом случае переход от одной локальной системы коор-

динат xи yиzи |

к |

другой xдyдzд и обратно описывается |

операторами преобразования |

координат |

||||||

Rs (И(К) Д) |

и |

Rs ( Д(К) И) Rs (И(К) Д) 1 |

соответственно. В |

развернутом виде |

оператор |

|||||

Rs (И(К) Д) |

преобразования записывается так: |

|

|

|

|

|

|

|

|

|

|

|

f |

f |

0 |

0 |

|

|

|

||

|

|

|

11 |

12 |

|

|

|

|

|

|

(8.44) |

|

Rs (И(К) Д) f21 |

f22 |

0 |

0 . |

|

|

|

||

|

|

|

0 |

0 |

1 |

0 |

|

|

|

|

|

|

|

0 |

0 |

0 |

|

|

|

|

|

|

|

|

1 |

|

|

|

||||

Обратное преобразование координат описывается оператором |

|

|

|

|

|

|||||

|

|

|

|

f11 |

f21 |

0 |

0 |

|

||

(8.45) |

|

Rs ( Д(К) И) Rs (И(К) Д) |

f |

f |

|

0 |

0 |

|

||

|

1 |

12 |

|

22 |

1 |

. |

|

|||

|

|

|

|

|

0 |

|

0 |

0 |

|

|

|

|

|

|

|

0 |

|

0 |

0 |

|

|

|

|

|

|

|

|

1 |

|

|||

Знак “-” в операторах (44) и (45) появляется вследствие того, что оси аппликат zд и zи систем локальных координат xдyдzд и xи yиzи противоположно направленны.

8.4. Синтез локального формообразования поверхностей деталей |

459 |

Если локальные системы координат xдyдzд и xи yиzи ортогональные, то элементы |

fij операторов |

Rs (И(К) Д) (44) и Rs ( Д(К) И) (45) преобразования равны sin и cos – с учетом знака. Поэтому:

cos |

sin |

0 |

0 |

|

cos |

sin |

0 |

0 |

||

|

|

|

|

|

|

|

|

|

|

|

Rs (И(К) Д) sin |

|

cos |

0 |

0 |

и |

Rs ( Д(К) И) sin |

cos |

0 |

0 . |

|

0 |

|

0 |

1 |

0 |

|

|

0 |

0 |

1 |

0 |

|

|

0 |

0 |

|

|

|

0 |

0 |

0 |

|

0 |

|

1 |

|

|

1 |

|||||

С учетом изложенного можно определить траекторию перемещения точки К по поверхности И инструмента в результате осуществления движения ориентирования второго рода.

Различные движения ориентирования второго рода приводят к образованию различных траекторий на исходной инструментальной поверхности. Если потребовать, чтобы длина такой траектории была минимальной (это целесообразно, поскольку приводит к уменьшению затрат времени на осуществление движения ориентирования инструмента), движение ориентирования второго рода следует осуществлять в направлении градиента нормального радиуса кривизны исходной инструментальной поверхности. В этом случае параметры траектории движения ориентирования определяются так.

Для исходной инструментальной поверхности, заданной уравнением вида rи rи (Uи, Vи ) , текущее зна-

чение нормального радиуса кривизны Rи |

равно (1.112): |

|

|

|

|

|

|

|

|

|

|||||||

|

|

Φ |

E |

и |

dU 2 |

2F |

и |

dU |

и |

dV G |

|

dV 2 |

|

||||

R |

|

1.и |

|

|

и |

|

|

и |

и |

и |

|

. |

(8.46) |

||||

|

L dU 2 |

|

|

|

|

|

|

|

|

||||||||

и |

|

Φ2.и |

2M |

и |

dU |

и |

dV N |

dV |

2 |

|

|

||||||

|

|

|

|

и |

и |

|

|

и |

|

и |

и |

|

|||||

Из (46) следует, что текущее значение Rи радиуса кривизны зависит, в частности, от положения на поверхности И фасонного инструмента точки, в которой он расчитывается: Rи Rи Xи, Yи, Zи . Поэтому градиент grad Rи нормального радиуса кривизны Rи равен:

grad R |

|

Rи |

i |

и |

|

Rи |

j |

и |

|

Rи |

k |

и |

, |

(8.47) |

||

|

|

|

||||||||||||||

и |

|

X |

и |

|

Y |

|

Z |

и |

|

|

||||||

|

|

|

|

|

и |

|

|

|

|

|

|

|||||

где iи , jи , k и – орты системы координат XиYиZи , связанной с инструментом.

Если в процессе обработки относительные движения детали и инструмента согласованы между собой так, что выполняется условие (47), очевидно, что затраты времени на осуществление движения ориентирования инструмента будут минимальными.

Траектория перемещения точки K по исходной инструментальной поверхности в результате осуществления движения ориентирования второго рода представляет собой некоторую пространственную кривую. Поскольку эта кривая лежит на поверхности И , она представима параметрическими уравнениями вида:

Uи Uи t ; |

(8.48) |

|

V |

V t , |

|

и |

и |

|

где t – параметр, определяющий положение текущей точки на траектории формообразования. Кривая (48) может быть представлена в векторной rи rи t форме.

В рассматриваемом случае функция rи U (t)и , Vи (t) описывает кривую на поверхности И инструмента,

а функция rи ( t (K) ) – точку K на этой кривой.

Если параметр t изменяется от значения t t0 в начальный момент до значения t t1 в конце осуществления движения ориентирования, длина Lи пути перемещения точки K по поверхности И равна

И

И

n

n