Статистические исследования контроля качества в автоматизированных

..pdfПри нахождении процесса в устойчивом состоянии контрольные карты можно использовать для последующей оценки возможностей процесса.

Контрольные карты также используются для анализа системы измерений, так как с их помощью можно оценить способность системы измерений фиксировать изменения, происходящие при протекании процесса, или изменения параметров изделия, а также непосредственно наблюдать за процессом измерений.

Проводя анализ корреляции между данными контрольной карты и событиями процесса, можно сделать выводы, что лежит в ее основе: случайная или неслучайной причина и, следовательно, планировать необходимые эффективные действия. Совершенствуя процесс использования карт, их можно использовать для контроля изменений процесса, а также с их помощью можно идентифицировать причины изменений процесса. Использование СКП особенно эффективно, если они являются составной частью программы непрерывного совершенствования предприятия.

Ограничения и предостережения. При отборе выборки необхо-

димо стремиться к тому, чтобы она, прежде всего, отражала изменения исследуемого процесса. Это важно для понимания причин изменения процесса и условия эффективного использования и интерпретации карт СКП. Такиевыборкиназывают«рациональнымиподгруппами».

Особые трудности возникают, когда данных для установления границ регулирования недостаточно, что случается при анализе кратковременных процессов.

Интерпретируя данные контрольных карт, можно совершить:

♦ошибку первого рода («ложной тревоги») – фиксируется изменение, которого в действительности нет;

♦ошибку второго рода («необнаруженный отказ» – нет изменения, которое в действительности есть.

Указанные ошибки полностью устранить нельзя, но их можно уменьшить.

Примеры применения. Предприятия автомобилестроения, электронной техники, оборонного комплекса и т.д. часто требуют от своих

141

поставщиков данныеконтрольныхкарт, чтобыпо нимможно было проследитьстабильностьпроизводственногопроцессаиеговозможности.

В случае получения покупателем изделий, не соответствующих техническим условиям, с помощью контрольных карт можно оценить риск и возможность получения положительного результата при проведении корректирующих действий.

Контрольные карты используют в определении соответствия качества работы рабочих мест технологическому процессу. Их применяют для анализа несоответствия организации работы предприятий и организаций, выявления причин несоответствий и разработки мероприятий по их устранению

Контрольные карты используют в промышленности для выявления причин, вызывающих отклонения в технологических процессах, приводящих к выпуску бракованной продукции, которые могут быть вызваны как случайными, так и неслучайными причинами.

Контрольные карты таких характеристик выборки, как среднее время отклика, частота появления ошибки и частота жалоб, используют для диагностики, измерений и улучшения выполнения работ в сфере услуг.

Использование контрольных карт позволяет контролировать качество технологического процесса на тех операциях, на которых изготавливаемая продукция имеет отклонения от заданных допусков. Это предполагает проводить измерения и корректирующие действия в процессе производства продукта, то есть необходим

статистический контроль процессов (SPС). Таким образом, с по-

мощью статистического регулирования появляется возможность обеспечения точности и стабильности контролируемых параметров.

Согласно ГОСТ Р 50779.42-99 (ИСО8258-91) задача статистического управления процессом – гарантированное изготовление продукции и услуг согласно установленным требованиям с обеспечиванием приемлемого и стабильного уровня работы. Главным статистическим инструментом анализа в этом случае является контрольная карта, дающая возможность графическим способом представлять и сопоставлять информацию, полученную при обра-

142

ботке последовательности выборок, которые периодически с течением времени берутся из процесса и наносятся на графики, которые устанавливают верхние и нижние пределы контролируемого процесса. Поэтому цель контрольной карты – оценка стабильности процесса на основе изучения данных, нанесенных на график с учетом контрольных границ.

Информация о контрольных картах содержится в международных стандартах ГОСТ Р 50779.40-96 (ИСО 7870-93 «Контрольные карта. Общее руководство и введение» с дополнительными требованиями, отражающими потребности экономики страны), ГОСТ Р 50779.41-96 (ИСО 7873-93 «Статистические методы. Контрольные карты для арифметического среднего с предупреждающими границами»), ГОСТ Р 50779.42-99 (ИСО8258-91 «Статистические методы. Контрольные карты Шухарта»).

Наибольшее распространение получили контрольные карты – карты Шухарта. У. Шухарт в 1924 г. впервые показал важность статистических подходов для управления производственными процессами с помощью контрольных карт.

Наряду с картами Шухарта используются и другие контрольные карты, которые имеют свою специфику применения и характерные особенности, например, «карты накопленных сумм», которые учитывают малейшие изменения процесса; «карты со скользящим средним значением» (равномерные или взвешенные), которые используют для сглаживания вариаций возвратных трендов.

Использование контрольных карт при исследовании технологических процессов позволяет определить, соответствует ли он статически управляемому состоянию на данном этапе производства или наблюдаются отклонения. В том или другом случае необходимо дать оценку его стабильности:

♦когда необходимо оставить процесс таким, каков он есть, обеспечивая управление, гарантирующее стабильность важнейших характеристик продукции;

♦когда необходимо установить, нуждается ли процесс в регулировании.

143

Таким образом, если образцы контролируемой продукции соответствуют заданным техническим условиям, то технологический процесс продолжается без корректировки.

Если параметры контролируемой продукции вышли за рамки технических условий, то необходимо процесс приостановить, локализовать причины отклонений и их устранить.

С помощью контрольных карт можно распознать неслучайные или особые причины отклонений в технологических процессах от вероятных изменений, присущих процессу, которые в прогнозируемых пределах редко повторяются.

Обнаружение отклонений из-за неслучайных или особых причин свидетельствует о том, что имеются факторы, которые приводят к этим изменениям. Их необходимо идентифицировать, расследовать и контролировать.

На ярлыке указывают номер детали, наименование изделия, технологический процесс, место работы, год, месяц и число, сущность дефекта, число отказов, причину возникновения дефектности, принятые меры воздействия.

Взависимости от целей и задач анализа качества продукции,

атакже от возможности сбора данных выбирают аналитические методы его проведения. Их выбор также зависит от жизненного цикла продукции, реализуемого предприятием.

Статистическое регулирование технологического процесса.

Под статистическим регулированием технологического процесса понимается корректировка параметров процесса в ходе производства с помощью выборочного контроля изготовляемой продукции для обеспечения требуемого качества и предупреждения брака.

1. На контрольную карту наносят границы регулирования, соответствующие установленным параметрам обработки, обеспечивающие качественное изготовление продукции.

2.Отобранные в ходе технологического процесса выборки

ивычисленные величины x и R заносят в виде точек в контрольную карту с заранее проведенными границами регулирования.

144

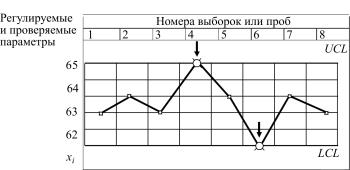

3.Внутри границ регулирования нанесенные точки свидетельствуют о стабильном состоянии технологического процесса. Производство продолжают в том же виде. Выход хотя бы одной точки за границы регулирования свидетельствует о наличии какогото фактора в технологическом процессе, который необходимо проанализировать. На рис. 5.33 точки в кружке свидетельствуют о наличии такого явления.

4.Если установлено, что существует фактор, влияющий на отклонение процесса, то, изучив причину его появления, применяют управляющие воздействия в отношении технологического процесса, исключающие его повторное появление.

Рис. 5.33. Карта контроля: UCL – верхняя граница регулирования; LCL – нижняя граница регулирования

Управление процессом: различные контрольные карты применяются для сохранения стабильности процесса, используя для этого оценку изменений положения центра процесса, его вариабельность, а также выбор корректирующих действий.

Анализ возможностей процесса: данные, представленные на контрольных картах, впоследствии могут быть использованы для оценки возможностей процесса.

Анализ системы измерений: контрольные границы, отражающие изменчивость измерительной системы, свидетельствуют о спо-

145

собности измерительной системы обнаруживать изменчивость исследуемого процесса или продукции.

Анализ причин и воздействий: установив связь результатов процесса с видами контрольных карт, можно выявить неслучайные причины, влияющие на процесс, что поможет разработать план эффективных действий.

Непрерывное улучшение: применение контрольных карт позволяет прослеживать и определять причины изменения процесса и возможности их сокращения.

Анализируя выборочные характеристики: среднюю наработку до отказа, среднюю наработку на отказ, частоту претензий, контрольные карты можно использовать для измерения, диагностики, улучшения работы в сфере обслуживания.

Для оценки степени изменения исследуемого процесса необходимо карты контроля составлять так, чтобы новую информацию можно было быстро сравнить с предыдущей. Размерность границ контроля зависит от природы исследуемого процесса и может измеряться в единицах массы, сопротивления, силы тока и т.д. Нанеся точки экспериментальных данных на карту контроля, определив их среднее значение и вычертив среднюю этих образцов при ее расположении между граничными пределами контроля при отсутствии заметных различий в рисунке, говорят, что процесс находится под контролем, в противном случае − вне контроля.

Итак, с помощью контрольной карты можно выявить существование потенциальных проблем, которые могут привести к выпуску бракованной продукции.

Таким образом, целями применения контрольных карт могут быть:

♦выявление неуправляемого процесса;

♦повышение производительности труда (чем раньше будут обнаружены брак и его причина, тем меньше будет затрачено времени на исправление брака);

♦документирование внутрипроизводственных мер повышения качества.

146

Контрольные карты подтверждают:

♦фактическое состояние процесса;

♦изучение возможностей процесса (например, может обнаружиться возможность перехода на продукцию более высокого качества);

♦управление процессом (распознавание критических изменений и момента необходимой коррекции);

♦анализ системы измерений (например, измерения не улавливают вариаций);

♦непрерывное улучшение (стимулируется отыскивание причин отклонений).

Обычно подлежат изучению следующие переменные величины (параметры процесса) или характеристики:

♦важная или важнейшая;

♦предположительная ненадежная;

♦которая позволяет получить информацию о возможностях планируемого процесса;

♦эксплуатационная, имеющая значение при маркетинге.

Для повышения эффективности применения контрольных карт не рекомендуется одновременно контролировать все величины, а следует использовать их разумно:

♦выбирать тщательно характеристики;

♦при достижении цели завершать работу;

♦если процессы и технические требования ограничивают друг друга, то следует продолжить работу.

В процессе исследования может быть ситуация, когда процесс, казалось бы, находится в состоянии статистического регулирования и в то же время при нем может быть до 100 % брака. И наоборот, процесс считается неуправляемым, а при нем 100%-ный выход годной продукции, отвечающей техническим требованиям.

Статистический контроль процессов может быть использован при реализации бизнес-процессов для контроля:

♦количества ошибок при оформлении технической и иной документации;

147

♦времени доставки предметов материально-технического обеспечения;

♦времени выполнения заказов в службах быта, сервисных центрах.

Основная задача статистического контроля – выявлять и предупреждать нарушения в работе, приводящие к аритмичности, исследовать причины их появления и разрабатывать мероприятия, не позволяющие в дальнейшем им появляться.

5.11.1. Классификация контрольных карт

Согласно ГОСТ Р 50779.40-96 (ИСО 7873-93) существуют следующие виды контрольных карт (КК):

1. Контрольные карты для регулирования по количественным признакам:

♦ контрольная карта x – R, состоящая из контрольной карты x , отражающей контроль за изменением среднего арифметического x , и контрольной карты R, служащей для контроля изменений рассеивания значений показателей качества. Применяется при изменении таких показателей, как длина, масса, диаметр, время, предел прочности при растяжении, шероховатость, прибыль и т.д.;

♦ контрольная карта х – R, состоящая из контрольной карты х, осуществляющей контроль за изменением значения медианы х и контрольной карты R. Применяется в тех же случаях, что и карта x – R, однако она более проста, поэтому более пригодна для заполнения на рабочем месте;

♦ контрольная карта «3 сигма», в основу которой положено нормальное распределение случайной величины X.

При ведении карт по количественному признаку решаются следующие задачи:

а) анализ возможностей внедряемых технологических процессов;

б) отладка технологических процессов; в) проверка точности оборудования;

148

г) сравнение нескольких методов изготовления (выбор материала, оборудования режимов);

д) выполнение процедуры регулирования с целью поддержания процесса в заранее установленных пределах.

2. Контрольные карты для регулирования по качественным признакам:

♦контрольная карта р (процентов или долей несоответствий) для доли дефектных изделий или процента брака применяется для контроля и регулирования технологического процесса. Изготовленная небольшая партия изделий разделяется на годные и бракованные, то есть они классифицируются по качественным признакам. Долю дефектных изделий получают путем деления числа обнаруженных дефектных изделий на число проверенных изделий. Может применяться также для определения интенсивности выпуска продукции, процента неявки на работу и т.д.;

♦контрольная карта pn (числа несоответствующих изделий, количества брака). Применяется при постоянном объёме выборки n

свыделением в нем числа дефектных изделий. Практически совпадает с картой р;

♦контрольная карта с (числа несоответствий, то есть числа дефектов на одно изделие). Используется также при постоянном объёме выборки n с контролем числа дефектов;

♦контрольная карта и = с /n (числа несоответствий, приходящихся на единицу продукции). Используется, когда использовать постоянную выборку невозможно вследствие непостоянных параметров изделия, таких как масса, объём, площадь, длина, сорт;

♦Q-карта взвешенного качества (качество определяют методом весовых коэффициентов);

♦D-карта – разновидность Q-карты;

♦контрольная карта для исследования процесса по двум или

более признакам, которые объединяются в мгновенной выборке в качестве одной статистики. Для независимых переменных или характеристик (не коррелированы), на контрольную карту наносят c2

149

статистику. Для коррелированных характеристик используют T2 ста-

тистику (ГОСТ Р 50779.10-2000, ИСО 3534-1-93);

♦ контрольная карта трендов, с помощью которой оценивают уровень процесса, используя отклонения выборочных средних значений мгновенных выборок от ожидаемого тренда уровня процесса. Тренд определяют эмпирически или с помощью методов регрессионного анализа.

5.11.2. Контрольные карты для регулирования по количественным признакам

5.11.2.1. Метод средних арифметических значений и размахов

Метод средних арифметических значений – метод статистического регулирования технологического процесса, характеризующийся тем, что о разладке процесса судят по выборочным средним арифметическим контролируемым параметрам. Метод размахов – метод статистического регулирования технологического процесса, характеризующийся тем, что о разладке процесса судят по выборочным размахам контролируемых параметров. Метод применяется при наличии автоматических устройств для контроля.

1.Отбирают мгновенную выборку объёмом n = 3…10. Статистическими характеристиками при этом методе являются среднее арифметическое значение x и размах варьирования R данной выборки. Измеряют каждое изделие по исследуемому параметру, заносят результаты в контрольный листок. В процессе наблюдения за технологическим процессом через определенные промежутки времени отбирают k = 20…25 мгновенных выборок.

2.Вычисляют среднее значение x для каждой выборки:

x= xi  n .

n .

3.Рассчитывают размах R для каждой выборки:

150