- •ВВЕДЕНИЕ

- •1. ОСНОВНЫЕ ПОНЯТИЯ И АКСИОМЫ СТАТИКИ ТВЕРДОГО ТЕЛА

- •1.1. Основные понятия и определения

- •1.2. Аксиомы статики

- •1.3. Основные типы реакций связей

- •1.3.1. Свободное опирание тела о связь

- •1.3.3. Стержневая связь

- •1.3.4. Шарнирно-подвижная опора

- •1.3.5. Шарнирно-неподвижная опора

- •1.4. Система сходящихся сил

- •1.5. Момент силы относительно точки и оси

- •2. ПЛОСКАЯ СИСТЕМА СИЛ

- •2.1. Различные формы условий равновесия плоской системы сил

- •2.2. Центр параллельных сил

- •3. КИНЕМАТИКА ТОЧКИ И ТВЕРДОГО ТЕЛА

- •3.1. Способы задания движения точки

- •3.1.1. Естественный способ задания движения точки

- •3.1.2. Координатный способ задания движения точки

- •3.2. Простейшие движения твердого тела

- •3.2.1. Поступательное движение

- •3.2.2. Вращательное движение

- •4. СЛОЖНОЕ ДВИЖЕНИЕ

- •4.1. Сложное движение точки

- •4.1.1. Относительное, переносное и абсолютное движение

- •4.1.2. Теорема о скорости точки в сложном движении

- •4.1.3. Плоскопараллельное движение твердого тела

- •4.1.4. Разложение плоскопараллельного движения на поступательное и вращательное

- •4.1.5. Скорость точки плоской фигуры

- •5. ОСНОВНЫЕ ЗАДАЧИ ДИНАМИКИ МАТЕРИАЛЬНОЙ ТОЧКИ. ДИФФЕРЕНЦИАЛЬНЫЕ УРАВНЕНИЯ

- •5.1. Основные положения динамики. Аксиомы динамики

- •5.2. Дифференциальные уравнения движения материальной точки

- •5.3. Две основные задачи динамики точки

- •6. ДИНАМИКА ОТНОСИТЕЛЬНОГО ДВИЖЕНИЯ МАТЕРИАЛЬНОЙ ТОЧКИ

- •6.1. Динамические дифференциальные уравнения относительного движения материальной точки

- •6.2. Частные случаи динамической теоремы Кориолиса

- •7. ДИНАМИКА ТВЕРДОГО ТЕЛА

- •7.1. Понятие о механической системе

- •7.2. Принцип Даламбера

- •7.3. Уравнение динамики вращающегося тела

- •7.4. Моменты инерции простейших однородных тел

- •8. ЭЛЕМЕНТЫ АНАЛИТИЧЕСКОЙ МЕХАНИКИ

- •8.1. Обобщенные координаты

- •8.2. Возможные перемещения

- •8.3. Принцип возможных перемещений

- •9. ОСНОВЫ ТЕОРИИ КОЛЕБАНИЙ, ТЕОРИИ УДАРА

- •9.1. Устойчивость положения равновесия

- •9.2. Колебания системы с одной степенью свободы

- •9.3. Общие положения теории удара

- •10. ЗАДАЧИ СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ

- •10.1. Основные допущения

- •10.2. Напряжения

- •10.3. Перемещения и деформации. Закон Гука

- •11. Растяжение и сжатие

- •11.1. Диаграмма растяжения

- •11.2. Методы расчета строительных конструкций

- •12. Геометрические характеристики плоских сечений

- •12.1. Моменты инерции сечения

- •12.2. Момент инерции при параллельном переносе осей

- •13. ИЗГИБ И КРУЧЕНИЕ СТЕРЖНЕЙ

- •13.1. Расчеты на прочность при кручении стержней. Крутящий момент. Построение эпюр

- •13.2. Расчеты на прочность при изгибе стержней

- •14. УСТОЙЧИВОСТЬ СЖАТЫХ СТЕРЖНЕЙ

- •14.1. Основные понятия

- •14.2. Формула Эйлера для критической силы

- •14.3. Влияние способа закрепления концов стержня на значение критической силы

- •14.4. Практический расчет сжатых стержней

- •15. ТЕОРИЯ ТОНКИХ ПЛАСТИН

- •15.1. Основные понятия и гипотезы

- •15.2. Соотношения между деформациями и перемещениями

- •15.3. Напряжения и усилия в пластинке

- •15.4. Усилия в пластинке

- •15.5. Дифференциальное уравнение изогнутой поверхности пластинки

- •16. Динамическое нагружение

- •16.1. Динамические расчеты элементов конструкций. Ударная нагрузка, коэффициент динамичности

- •16.2. Вычисление напряжений при равноускоренном движении

- •16.3. Определение перемещений и напряжений при ударе

- •16.4. Частные случаи

- •17. ПРОЧНОСТЬ МАТЕРИАЛОВ ПРИ ЦИКЛИЧЕСКИ МЕНЯЮЩИХСЯ НАПРЯЖЕНИЯХ

- •17.1. Усталостное разрушение материала

- •17.2. Характеристики циклов напряжений

- •17.3. Предел выносливости

- •17.4. Факторы, влияющие на усталостную прочность материала

- •18. ПРОБЛЕМЫ ТЕОРИИ МЕХАНИЗМОВ И МАШИН

- •18.1. Классификация кинематических пар

- •18.2. Структура и кинематика плоских механизмов

- •18.3. Структурная формула кинематической цепи общего вида

- •18.4. Структурная формула плоских механизмов

- •18.5. Пассивные связи и лишние степени свободы

- •18.6. Замена в плоских механизмах высших кинематических пар низшими

- •18.7. Классификация плоских механизмов

- •18.8. Структурные группы пространственных механизмов

- •19. Анализ механизмов

- •19.1. Кинематический анализ механизмов

- •19.1.1. Графическое определение положений звеньев механизма и построение траектории

- •19.1.2. Определение скоростей и ускорений точек звеньев методом планов

- •19.1.3. Свойство планов скоростей

- •19.1.4. Свойства плана ускорений

- •19.1.5. Построение плана скоростей и ускорений кулисного механизма (рис. 19.5)

- •19.2. Силовой анализ механизмов

- •19.2.1. Условие статической определимости кинематических цепей

- •19.2.2. Силы, действующие на звенья механизма

- •19.2.3. Силы инерции звена, совершающего возвратно-поступательное движение

- •19.2.4. Силы инерции звена, совершающего вращательное движение вокруг неподвижной оси

- •19.2.5. Силы инерции звена, совершающего плоское движение (рис. 19.14)

- •19.3.1. Силовой расчет начального звена (рис. 19.15, а)

- •20. Общие сведения о проектировании машин

- •20.1. Стадии проектирования

- •20.2. Основные термины и определения

- •21. Передачи. общие вопросы

- •21.1. Назначение и классификация передач

- •21.2. Классификация передач

- •21.3. Основные кинематические характеристики передач

- •21.4. Передачи с постоянным передаточным числом

- •21.5. Передачи с переменным передаточным числом

- •22. Зубчатые передачи

- •22.1. Общие сведения

- •22.2. Механизмы с высшими парами

- •22.2.1. Зубчатые передачи

- •22.2.2. Геометрические элементы зубчатых колес

- •22.3. Зубчатые механизмы с подвижными осями

- •22.4. Расчет основных геометрических параметров цилиндрических прямозубых колес

- •22.5. Расчет основных геометрических параметров конических прямозубых колес

- •23. Зубчатые редукторы. Общие сведения

- •23.1. Классификация редукторов

- •23.2. Принципиальная конструкция цилиндрического редуктора

- •23.3. Расчет основных конструктивных параметров редукторов

- •24. Ременные передачи

- •24.1. Общие сведения

- •24.1.1. Классификация

- •24.2. Кинематические и силовые зависимости

- •24.2.1. Напряжения в ремне

- •24.2.2. Относительное скольжение ремня

- •25. Цепные передачи

- •25.1. Общие вопросы

- •25.2. Классификация цепных передач

- •25.3. Достоинства и недостатки цепных передач

- •25.4. Детали цепных передач

- •25.5. Основные параметры цепных передач

- •26. ОСИ И ВАЛЫ

- •26.1. Общие сведения

- •26.2. Проектный расчет валов и осей

- •26.2.1. Составление расчетных схем

- •26.2.2. Расчёт опасного сечения

- •26.3. Проверочные расчеты валов и осей

- •26.3.1. Расчет на выносливость валов и осей

- •26.3.2. Расчет валов и неподвижных осей на статическую прочность

- •26.4. Проверочный расчет валов и осей на жесткость

- •27. ПОДШИПНИКИ, МУФТЫ

- •27.1. Подшипники

- •27.1.1. Подшипники скольжения

- •27.1.2. Подшипники качения

- •27.2. Муфты

- •27.2.1. Волновые передачи

- •заключение

- •Библиографический список

жении. В соответствии с этим расчет подшипников производят на долговечность по динамической грузоподъемности и на статическую грузоподъемность (для предупреждения остаточных пластических деформаций).

27.2. Муфты

Муфтами называют устройства для соединения деталей валов, труб, стержней и т.д. Основное назначение муфт – передача крутящего момента между валами, но помимо этого отдельные типы муфт могут выполнять и другие функции (компенсировать погрешности изготовления и монтажа валов, обеспечивать соединение и разъединение валов во время работы машины и т.д.).

По назначению и управляемости муфты можно разделить на постоянно замкнутые, сцепные управляемые, сцепные самоуправляемые (автоматические).

Постоянно замкнутые муфты служат для постоянного соединения валов. Их разделяют на жесткие, компенсирующие и упругие.

Жесткие муфты соединяют валы как одно целое. Их применяют при точной соосности валов в тихоходных приво-

дах (рис. 27.2).

а б

Рис. 27.2. Жесткие муфты: штифтовая (а), шпоночная (б)

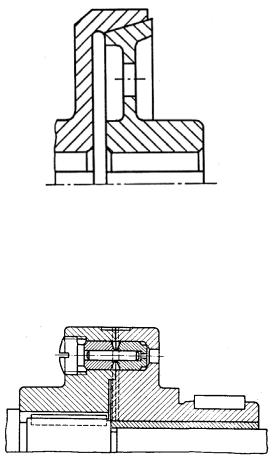

Зубчатая муфта (ГОСТ 5006-55) относится к подгруппе компенсирующих, нерасцепляемых муфт (рис. 27.3). Эта муфта не смягчает толчки и поэтому относится к подгруппе жестких муфт. Зубчатая муфта состоит из двух втулок с внешними

213

зубьями и надетой на них обоймой с внутренними зубьями. Компенсирующие муфты служат для соединения валов с неточно совмещенными геометрическими осями. В зависимости от конструкции они компенсируют радиальные, осевые и угловые смещения валов, вызванные неточностью их изготовления и сборки. Особую группу составляют шарнирные муфты, допускающие значительные перекосы осей валов.

Рис. 27.3. Зубчатая компенсирующая муфта

Упругие муфты (втулочно-пальцевые, с резиновой звездочкой, с упругой торообразной оболочкой, со змеевидной пружиной) (рис. 27.4) компенсируют смещения валов и смягчают динамические нагрузки.

Рис. 27.4. Упругая муфта

214

Сцепные управляемые муфты предназначены для соедине-

ния и разъединения валов во время работы машины. По принципу работы их делят на две группы: а) кулачковые и зубчатые; б) фрикционные (дисковые и конические) (рис. 27.6).

Рис. 27.5. Коническая фрикционная муфта

Сцепные самоуправляемые муфты автоматически разъе-

диняют или соединяют валы в зависимости от изменения режима работы: скорости вращения валов (центробежные), величины крутящего момента (предохранительные, рис. 27.7), направления вращения (обгонные, рис. 27.8).

Рис. 27.6. Предохранительная муфта со срезным штифтом

Основной характеристикой муфт является передаваемый крутящий момент. Муфты подбирают по ГОСТу по большему диаметру соединяемых валов и расчетному моменту Mр:

Mp=KM,

215

где M – номинальный крутящий момент на валу; K – коэффициент динамичности режима нагрузки. Коэффициент K учитывает дополнительные динамические нагрузки от толчков и ударов. Для приводов от электродвигателя принимают: при спокойной нагрузке K=1,15–1,4; при переменной K=1,5–2, при ударной K=2,5–4.

Рис. 27.7. Обгонная муфта

27.2.1. Волновые передачи

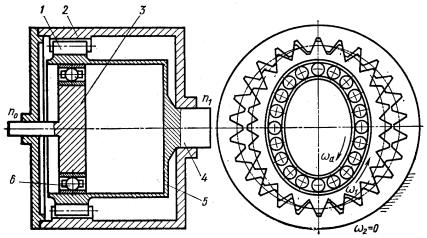

Кинематически волновые передачи представляют собой планетарные передачи с одним из колес, выполненным в виде гибкого вала. Как и планетарная, волновая передача состоит из трех основных звеньев (рис. 27.8): неподвижного жесткого колеса 2 с внутренними зубьями, гибкого колеса 1, представляющего собой упругий тонкостенный стакан, основание которого соединено с ведомым валом 4, и генератора волн 3, деформирующего в радиальном направлении гибкое колесо 1.

216

На обоих колесах 1 и 2 нарезаны зубья одинакового модуля, однако число зубьев неодинаково – у гибкого колеса число зубьев Z1 на два меньше, чем у жесткого Z2.

Рис. 27.8. Схема волновой передачи

Наибольшее распространение получили передачи с числом волн 2. В свободном состоянии (без генератора 3) колеса находятся в центрическом положении с равномерным зазором между зубьями жесткого и гибкого колеса. Установленный внутри гибкого колеса генератор волн деформирует гибкое колесо в радиальном направлении, придавая ему эллипсообразную форму. При этом по большей оси эллипса зубья зацепляются на полную рабочую высоту, а по малой оси – между вершинами зубьев образуется зазор.

Передаточное число одноступенчатого волнового редуктора достигает Uр = 60…300 и более. Это основной качественный показатель волновых передач, выгодно отличающий их от других зубчатых передач, в том числе и планетарных. К тому же нужно отметить, что в зацеплении у волновой передачи нахо-

дится одновременно 25÷30 % зубьев. Это и обеспечивает выс о- кие кинематическую точность и нагрузочную способность на единицу массы. Еще одним положительным качеством волно-

217

вой передачи является ее высокая демпфирующая способность (в 4–5 раз больше, чем у обычной зубчатой передачи).

К недостаткам волновых передач можно отнести ограниченные частоты вращения ведущего вала генератора волн при больших диаметрах колес, мелкие модули зубчатых колес (0,15–2,0 мм), сложность изготовления гибкого колеса и генератора волн в индивидуальном производстве. Однако при серийном изготовлении в специализированном производстве волновые передачи дешевле планетарных.

Волновые передачи могут работать в качестве редуктора (КПД 80–90 %) и мультипликатора (КПД 60–70 %). В первом случае ведущим звеном является генератор волн, во втором – вал гибкого или жесткого колеса.

При неподвижном жестком колесе передаточное число волновой передачи определяется выражением (рис. 27.9)

|

U = n0 |

= − |

|

|

|

Z1 |

|

. |

|||

|

Z |

|

− Z |

|

|||||||

|

n |

|

|

|

2 |

|

|

||||

|

1 |

|

|

|

|

|

1 |

|

|

||

Знак минус указывает на разные направления вращения |

|||||||||||

ведущего и ведомого звеньев. |

|

|

|

|

|

|

|

|

|||

При неподвижном гибком колесе |

|||||||||||

|

U = n0 |

= |

|

|

|

|

Z2 |

|

, |

||

|

|

Z |

|

|

|||||||

|

n |

|

|

2 |

|

− Z |

|

|

|||

где n1, n2 , n3 |

2 |

|

|

|

|

|

1 |

|

|

|

|

– частота вращения ведущего и ведомых звеньев; |

|||||||||||

Z1, Z2 |

– числа зубьев гибкого и жесткого колес. |

||||||||||

Разность зубьев жесткого и гибкого колес должна быть равна или кратна числу волн, т. е.

Z1 − Z2 = RZU ,

где U – число волн, обычно равное 2;

RZ – коэффициент кратности, обычно равный 1,0; при

U < 70, RZ = 2, а при U < 45, RZ = 3.

Необходимое максимальное радиальное перемещение ω0 при отсутствии бокового зазора (если зубчатые венцы нарезаны без смещения производящего контура) должно равняться полуразности диаметров начальных (делительных) окружностей:

218

nω0 = 0,5(dW2 − dW1 )= 0,5ω(Z2 − Z1 )= 0,5ωRZU .

Иногда применяют в качестве кинематической волновую передачу с двумя зубчатыми венцами на гибкой оболочке, соответствующую планетарной с двумя внутренними зацепле-

ниями. КПД такой передачи низкий 2÷5 %, а передаточное

число велико U = 3600÷9000.

Экспериментальные исследования показывают, что волновые передачи становятся неработоспособными по следующим причинам:

1. Разрушение подшипников генератора волн от нагрузки в зацеплении или из-за значительного повышения температуры. Повышение температуры может вызвать недопустимое уменьшение зазора между генератором волн и гибким зубчатым венцом, что, в свою очередь, может привести к недопустимому изменению первоначальной формы генератора волн, гибкого и жесткого зубчатого венцов.

2. Проскок генератора волн при больших крутящих моментах (по аналогии с предохранительной муфтой). Это явление наступает тогда, когда зубья на входе в зацепление упираются один в другой поверхностями вершин. При этом генератор волн сжимается, а жесткое колесо распирается в радиальном направлении. Для предотвращения проскока радиальное упругое перемещение предусматривают больше номинального,

азацепление собирают с натягом.

3.Поломка гибкого колеса от трещин усталости, появляющихся вдоль впадин зубчатого венца. С увеличением толщины гибкого колеса напряжения в нем от полезного переда-

ваемого момента уменьшаются, а от деформирования генератора волн увеличиваются. Поэтому есть оптимальная толщина.

Долговечность гибкого элемента легко обеспечивается при U < 120 и чрезвычайно трудно при U < 80.

Анализ причин выхода из строя волновых передач показывает, что при U < 120 несущая способность обычно ограничивается стойкостью подшипника генератора волн, при

U ≤ 120 – прочностью гибкого элемента. Максимальный допустимый крутящий момент связан с податливостью звеньев.

219