- •ВВЕДЕНИЕ

- •1. ОСНОВНЫЕ ПОНЯТИЯ И АКСИОМЫ СТАТИКИ ТВЕРДОГО ТЕЛА

- •1.1. Основные понятия и определения

- •1.2. Аксиомы статики

- •1.3. Основные типы реакций связей

- •1.3.1. Свободное опирание тела о связь

- •1.3.3. Стержневая связь

- •1.3.4. Шарнирно-подвижная опора

- •1.3.5. Шарнирно-неподвижная опора

- •1.4. Система сходящихся сил

- •1.5. Момент силы относительно точки и оси

- •2. ПЛОСКАЯ СИСТЕМА СИЛ

- •2.1. Различные формы условий равновесия плоской системы сил

- •2.2. Центр параллельных сил

- •3. КИНЕМАТИКА ТОЧКИ И ТВЕРДОГО ТЕЛА

- •3.1. Способы задания движения точки

- •3.1.1. Естественный способ задания движения точки

- •3.1.2. Координатный способ задания движения точки

- •3.2. Простейшие движения твердого тела

- •3.2.1. Поступательное движение

- •3.2.2. Вращательное движение

- •4. СЛОЖНОЕ ДВИЖЕНИЕ

- •4.1. Сложное движение точки

- •4.1.1. Относительное, переносное и абсолютное движение

- •4.1.2. Теорема о скорости точки в сложном движении

- •4.1.3. Плоскопараллельное движение твердого тела

- •4.1.4. Разложение плоскопараллельного движения на поступательное и вращательное

- •4.1.5. Скорость точки плоской фигуры

- •5. ОСНОВНЫЕ ЗАДАЧИ ДИНАМИКИ МАТЕРИАЛЬНОЙ ТОЧКИ. ДИФФЕРЕНЦИАЛЬНЫЕ УРАВНЕНИЯ

- •5.1. Основные положения динамики. Аксиомы динамики

- •5.2. Дифференциальные уравнения движения материальной точки

- •5.3. Две основные задачи динамики точки

- •6. ДИНАМИКА ОТНОСИТЕЛЬНОГО ДВИЖЕНИЯ МАТЕРИАЛЬНОЙ ТОЧКИ

- •6.1. Динамические дифференциальные уравнения относительного движения материальной точки

- •6.2. Частные случаи динамической теоремы Кориолиса

- •7. ДИНАМИКА ТВЕРДОГО ТЕЛА

- •7.1. Понятие о механической системе

- •7.2. Принцип Даламбера

- •7.3. Уравнение динамики вращающегося тела

- •7.4. Моменты инерции простейших однородных тел

- •8. ЭЛЕМЕНТЫ АНАЛИТИЧЕСКОЙ МЕХАНИКИ

- •8.1. Обобщенные координаты

- •8.2. Возможные перемещения

- •8.3. Принцип возможных перемещений

- •9. ОСНОВЫ ТЕОРИИ КОЛЕБАНИЙ, ТЕОРИИ УДАРА

- •9.1. Устойчивость положения равновесия

- •9.2. Колебания системы с одной степенью свободы

- •9.3. Общие положения теории удара

- •10. ЗАДАЧИ СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ

- •10.1. Основные допущения

- •10.2. Напряжения

- •10.3. Перемещения и деформации. Закон Гука

- •11. Растяжение и сжатие

- •11.1. Диаграмма растяжения

- •11.2. Методы расчета строительных конструкций

- •12. Геометрические характеристики плоских сечений

- •12.1. Моменты инерции сечения

- •12.2. Момент инерции при параллельном переносе осей

- •13. ИЗГИБ И КРУЧЕНИЕ СТЕРЖНЕЙ

- •13.1. Расчеты на прочность при кручении стержней. Крутящий момент. Построение эпюр

- •13.2. Расчеты на прочность при изгибе стержней

- •14. УСТОЙЧИВОСТЬ СЖАТЫХ СТЕРЖНЕЙ

- •14.1. Основные понятия

- •14.2. Формула Эйлера для критической силы

- •14.3. Влияние способа закрепления концов стержня на значение критической силы

- •14.4. Практический расчет сжатых стержней

- •15. ТЕОРИЯ ТОНКИХ ПЛАСТИН

- •15.1. Основные понятия и гипотезы

- •15.2. Соотношения между деформациями и перемещениями

- •15.3. Напряжения и усилия в пластинке

- •15.4. Усилия в пластинке

- •15.5. Дифференциальное уравнение изогнутой поверхности пластинки

- •16. Динамическое нагружение

- •16.1. Динамические расчеты элементов конструкций. Ударная нагрузка, коэффициент динамичности

- •16.2. Вычисление напряжений при равноускоренном движении

- •16.3. Определение перемещений и напряжений при ударе

- •16.4. Частные случаи

- •17. ПРОЧНОСТЬ МАТЕРИАЛОВ ПРИ ЦИКЛИЧЕСКИ МЕНЯЮЩИХСЯ НАПРЯЖЕНИЯХ

- •17.1. Усталостное разрушение материала

- •17.2. Характеристики циклов напряжений

- •17.3. Предел выносливости

- •17.4. Факторы, влияющие на усталостную прочность материала

- •18. ПРОБЛЕМЫ ТЕОРИИ МЕХАНИЗМОВ И МАШИН

- •18.1. Классификация кинематических пар

- •18.2. Структура и кинематика плоских механизмов

- •18.3. Структурная формула кинематической цепи общего вида

- •18.4. Структурная формула плоских механизмов

- •18.5. Пассивные связи и лишние степени свободы

- •18.6. Замена в плоских механизмах высших кинематических пар низшими

- •18.7. Классификация плоских механизмов

- •18.8. Структурные группы пространственных механизмов

- •19. Анализ механизмов

- •19.1. Кинематический анализ механизмов

- •19.1.1. Графическое определение положений звеньев механизма и построение траектории

- •19.1.2. Определение скоростей и ускорений точек звеньев методом планов

- •19.1.3. Свойство планов скоростей

- •19.1.4. Свойства плана ускорений

- •19.1.5. Построение плана скоростей и ускорений кулисного механизма (рис. 19.5)

- •19.2. Силовой анализ механизмов

- •19.2.1. Условие статической определимости кинематических цепей

- •19.2.2. Силы, действующие на звенья механизма

- •19.2.3. Силы инерции звена, совершающего возвратно-поступательное движение

- •19.2.4. Силы инерции звена, совершающего вращательное движение вокруг неподвижной оси

- •19.2.5. Силы инерции звена, совершающего плоское движение (рис. 19.14)

- •19.3.1. Силовой расчет начального звена (рис. 19.15, а)

- •20. Общие сведения о проектировании машин

- •20.1. Стадии проектирования

- •20.2. Основные термины и определения

- •21. Передачи. общие вопросы

- •21.1. Назначение и классификация передач

- •21.2. Классификация передач

- •21.3. Основные кинематические характеристики передач

- •21.4. Передачи с постоянным передаточным числом

- •21.5. Передачи с переменным передаточным числом

- •22. Зубчатые передачи

- •22.1. Общие сведения

- •22.2. Механизмы с высшими парами

- •22.2.1. Зубчатые передачи

- •22.2.2. Геометрические элементы зубчатых колес

- •22.3. Зубчатые механизмы с подвижными осями

- •22.4. Расчет основных геометрических параметров цилиндрических прямозубых колес

- •22.5. Расчет основных геометрических параметров конических прямозубых колес

- •23. Зубчатые редукторы. Общие сведения

- •23.1. Классификация редукторов

- •23.2. Принципиальная конструкция цилиндрического редуктора

- •23.3. Расчет основных конструктивных параметров редукторов

- •24. Ременные передачи

- •24.1. Общие сведения

- •24.1.1. Классификация

- •24.2. Кинематические и силовые зависимости

- •24.2.1. Напряжения в ремне

- •24.2.2. Относительное скольжение ремня

- •25. Цепные передачи

- •25.1. Общие вопросы

- •25.2. Классификация цепных передач

- •25.3. Достоинства и недостатки цепных передач

- •25.4. Детали цепных передач

- •25.5. Основные параметры цепных передач

- •26. ОСИ И ВАЛЫ

- •26.1. Общие сведения

- •26.2. Проектный расчет валов и осей

- •26.2.1. Составление расчетных схем

- •26.2.2. Расчёт опасного сечения

- •26.3. Проверочные расчеты валов и осей

- •26.3.1. Расчет на выносливость валов и осей

- •26.3.2. Расчет валов и неподвижных осей на статическую прочность

- •26.4. Проверочный расчет валов и осей на жесткость

- •27. ПОДШИПНИКИ, МУФТЫ

- •27.1. Подшипники

- •27.1.1. Подшипники скольжения

- •27.1.2. Подшипники качения

- •27.2. Муфты

- •27.2.1. Волновые передачи

- •заключение

- •Библиографический список

Для определения полных усилий S1 и S2 надо учесть центробежное воздействие C, вызывающее в ветвях ремня дополнительно растягивающую силу:

C = ρFV 2 , |

(24.4) |

где ρ – плотность материала ремня; V – скорость ремня, м/с;

F – площадь поперечного сечения ремня.

Таким образом, натяжение в ветвях при работе передачи будет равно S1 + C; S2 + C и при холостом ходе S0 + C.

25.ЦЕПНЫЕ ПЕРЕДАЧИ

25.1.Общие вопросы

Работа цепных передач так же, как и зубчатых, основана на принципе зацепления, но подобно ременной с использованием промежуточной гибкой связи (цепи). Цепь охватывает звездочки и передает вращение от ведущего вала к ведомому. Это позволяет осуществлять передачу энергии с постоянным значением среднего передаточного числа без проскальзывания при значительных межосевых расстояниях (6…8 м).

Цепные передачи можно использовать для одновременного привода нескольких параллельных валов со звездочками.

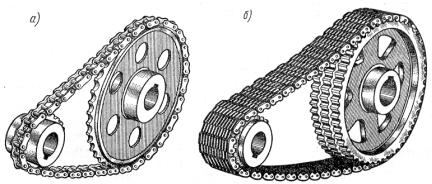

Наиболее широкое применение цепные передачи нашли в легких транспортных машинах (велосипеды, мотоциклы), в машинах непрерывного транспорта (конвейеры), в техническом машиностроении, в горном оборудовании и подъемнотранспортных устройствах. Втулочно-роликовые цепи (рис. 25.1, а) применяются при скоростях цепи не выше 15-18 м/с. Для более высоких скоростей (до 30 м/с) следует применять бесшумные зубчатые цепи (рис. 25.1, б).

188

Рис. 25.1. Цепная передача:

а) роликовой цепью; б) зубчатой цепью

Передачи выполняют горизонтальными, наклонными (до 45°) и реже – вертикальными (требуется систематическое регулирование межосевого расстояния). Чаще всего цепные передачи используются при скоростях цепи V ≤ 10 м/с в приводах малой и средней мощности (до 100 кВт).

Наибольшее провисание ведомой ветви составляет f = 0,02 аW (наклон до 45°) и f = (0,015 …0,01) аW при наклоне > 45°. Для натяжения и регулирования провисания применяют подвижные опоры звездочек или гладкие натяжные ролики.

Для повышения износостойкости и долговечности цепной передачи и уменьшения потерь на трение необходима хорошая смазка – и в первую очередь шарниров цепи.

25.2. Классификация цепных передач

По характеру работы – грузовые, тяговые, приводные. По типу цепей – роликовые, втулочные, зубчатые.

По количеству цепей, передающих нагрузку – однородные и многорядные.

По характеру изменения частоты вращения ведомого вала – понижающие и повышающие.

По количеству ведомых звездочек – нормальные (одна ведо-

мая звездочка) и специальные (несколько ведомых звездочек).

189

25.3. Достоинства и недостатки цепных передач

Достоинства цепных передач:

1)возможность применения при значительном (до 5 м) межосевом расстоянии;

2)меньшие, чем у ременных передач, габариты;

3)отсутствие скольжения и высокий КПД;

4)малые силы, действующие на валы, так как нет необходимости в большом предварительном натяжении цепи;

5)возможность простой и легкой замены цепи;

6)возможность передачи движения нескольким звездочкам. Недостатки цепных передач:

1)значительный шум из-за удара звена цепи при входе в зацепление, особенно при малом числе зубьев звездочек и большом шаге;

2)они требуют более высокой точности установки валов, чем клиноременные передачи, и более сложного ухода и регулирования;

3)передачи требуют установки в картерах;

4)сравнительно быстрое изнашивание шарниров цепи вследствие затруднительного подвода смазочного материала;

5)удлинение цепи из-за износа шарниров, что требует применения натяжных устройств;

6)скорость движения цепи, особенно при малых числах зубьев звездочек, не постоянна.

25.4. Детали цепных передач

Цепь является основным элементом, определяющим ее надежность и долговечность. Цепь состоит из шарнирно соединенных звеньев. Параметры цепей регламентированы стандартами. Характеристикой прочности цепи служит разрушающее усилие, величина которого устанавливается опытным путем на заводе-изготовителе.

Основными геометрическими характеристиками цепи является шаг «t» и ширина «b». По этим размерам и подбирают цепи.

190

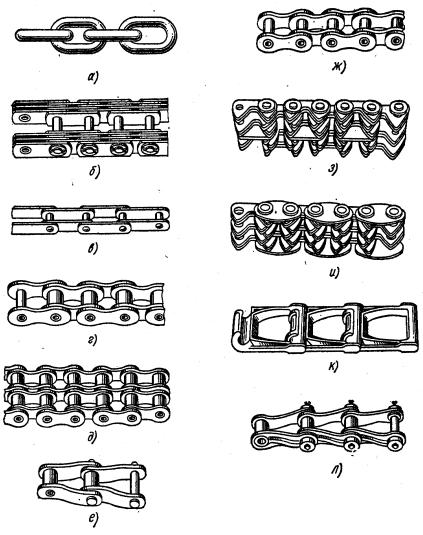

Грузовые цепи (рис. 25.2, а, б) работают при малых скоростях (до 0,25 м/с) и больших нагрузках, их выполняют круглозвенными или простыми пластинчатыми и применяют для подвески, подъема и опускания груза в грузоподъемных устройствах.

Рис. 25.2. Основные типы цепей

191

Тяговые цепи (рис. 25.2, в) – работают при средних скоростях (до 2…4 м/с). Состоят из пластин простой формы и осей со втулками или без них. Эти цепи имеют большие шаги, т. к. Общая длина цепи значительна и их зубья взаимодействуют со звездочками, габариты которых нежестко ограничены. Применяются для перемещения грузов в транспортирующих устройствах.

Приводные цепи (рис. 25.2, г–л) – работают при значительных скоростях. Они выполняются с малым шагом для уменьшения динамических нагрузок и с износоустойчивыми шарнирами для обеспечения необходимой долговечности цепи.

В настоящем разделе курса рассматриваются только при-

водные цепи.

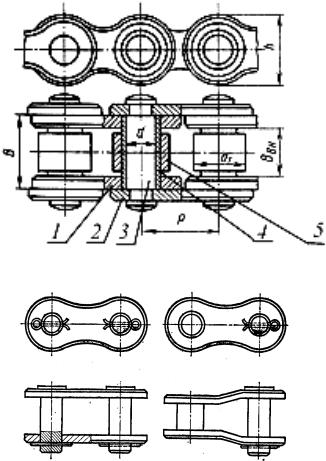

Различают приводные роликовые (рис. 25.3) и втулочные цепи (ГОСТ 13568-75).

Приводная роликовая (ПР) цепь состоит из последовательно чередующихся внутренних (1) и внешних (2) пластин (3 звеньев), шарнирно соединенных между собой. Каждый шарнир состоит из валика (3) диаметром d, впрессованного во внешние пластины, и втулки (4), впрессованной в отверстие внутренних пластин (рис. 25.3). Ролик (5) свободно вращается на втулке и предназначен для уменьшения износа звеньев звездочки. Концы цепи соединяются с помощью разборного дополнительного звена.

Приводная втулочная (ПВ) цепь отличается от роликовой тем, что не имеет роликов (5). Весцепи меньше, но износ зубьев звездочки больше за счет скольжения между втулками и зубьями.

Длина цепи кратна числу соединительных пластин. При их чётном числе для соединения цепи в кольцо применяются нормальные соединительные звенья (рис. 25.4, а), а при нечё т- ном специальные переходные звенья (рис. 25.4, б).

Для уменьшения размеров передачи при реализации больших усилий обычно применяют многорядные цепи с малым шагом. Их собирают из тех же элементов, за исключением валиков, длина которых равна общей ширине цепи. Чаще всего применяют 2-х (2ПР) и 3-х (3ПР) – рядные цепи.

192

Рис. 25.3. Конструкция роликовой цепи

аб

Рис. 25.4. Соединительные звенья роликовой цепи: нормальные (а), переходные (специальные) (б)

Если передача работает в условиях ударной нагрузки, то применяют цепи с изогнутыми пластинами (ПРИ), благодаря чему в цепи возникают деформации изгиба и повышается податливость цепи (рис. 25.2, е). Деформирование пластин способствует гашению ударов.

Для пластин используется сталь 50 и 40Х, для втулок и валиков – сталь 20, 20Г, 20Х и др. при твердости HRC 47…55.

193