- •ВВЕДЕНИЕ

- •1. ОСНОВНЫЕ ПОНЯТИЯ И АКСИОМЫ СТАТИКИ ТВЕРДОГО ТЕЛА

- •1.1. Основные понятия и определения

- •1.2. Аксиомы статики

- •1.3. Основные типы реакций связей

- •1.3.1. Свободное опирание тела о связь

- •1.3.3. Стержневая связь

- •1.3.4. Шарнирно-подвижная опора

- •1.3.5. Шарнирно-неподвижная опора

- •1.4. Система сходящихся сил

- •1.5. Момент силы относительно точки и оси

- •2. ПЛОСКАЯ СИСТЕМА СИЛ

- •2.1. Различные формы условий равновесия плоской системы сил

- •2.2. Центр параллельных сил

- •3. КИНЕМАТИКА ТОЧКИ И ТВЕРДОГО ТЕЛА

- •3.1. Способы задания движения точки

- •3.1.1. Естественный способ задания движения точки

- •3.1.2. Координатный способ задания движения точки

- •3.2. Простейшие движения твердого тела

- •3.2.1. Поступательное движение

- •3.2.2. Вращательное движение

- •4. СЛОЖНОЕ ДВИЖЕНИЕ

- •4.1. Сложное движение точки

- •4.1.1. Относительное, переносное и абсолютное движение

- •4.1.2. Теорема о скорости точки в сложном движении

- •4.1.3. Плоскопараллельное движение твердого тела

- •4.1.4. Разложение плоскопараллельного движения на поступательное и вращательное

- •4.1.5. Скорость точки плоской фигуры

- •5. ОСНОВНЫЕ ЗАДАЧИ ДИНАМИКИ МАТЕРИАЛЬНОЙ ТОЧКИ. ДИФФЕРЕНЦИАЛЬНЫЕ УРАВНЕНИЯ

- •5.1. Основные положения динамики. Аксиомы динамики

- •5.2. Дифференциальные уравнения движения материальной точки

- •5.3. Две основные задачи динамики точки

- •6. ДИНАМИКА ОТНОСИТЕЛЬНОГО ДВИЖЕНИЯ МАТЕРИАЛЬНОЙ ТОЧКИ

- •6.1. Динамические дифференциальные уравнения относительного движения материальной точки

- •6.2. Частные случаи динамической теоремы Кориолиса

- •7. ДИНАМИКА ТВЕРДОГО ТЕЛА

- •7.1. Понятие о механической системе

- •7.2. Принцип Даламбера

- •7.3. Уравнение динамики вращающегося тела

- •7.4. Моменты инерции простейших однородных тел

- •8. ЭЛЕМЕНТЫ АНАЛИТИЧЕСКОЙ МЕХАНИКИ

- •8.1. Обобщенные координаты

- •8.2. Возможные перемещения

- •8.3. Принцип возможных перемещений

- •9. ОСНОВЫ ТЕОРИИ КОЛЕБАНИЙ, ТЕОРИИ УДАРА

- •9.1. Устойчивость положения равновесия

- •9.2. Колебания системы с одной степенью свободы

- •9.3. Общие положения теории удара

- •10. ЗАДАЧИ СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ

- •10.1. Основные допущения

- •10.2. Напряжения

- •10.3. Перемещения и деформации. Закон Гука

- •11. Растяжение и сжатие

- •11.1. Диаграмма растяжения

- •11.2. Методы расчета строительных конструкций

- •12. Геометрические характеристики плоских сечений

- •12.1. Моменты инерции сечения

- •12.2. Момент инерции при параллельном переносе осей

- •13. ИЗГИБ И КРУЧЕНИЕ СТЕРЖНЕЙ

- •13.1. Расчеты на прочность при кручении стержней. Крутящий момент. Построение эпюр

- •13.2. Расчеты на прочность при изгибе стержней

- •14. УСТОЙЧИВОСТЬ СЖАТЫХ СТЕРЖНЕЙ

- •14.1. Основные понятия

- •14.2. Формула Эйлера для критической силы

- •14.3. Влияние способа закрепления концов стержня на значение критической силы

- •14.4. Практический расчет сжатых стержней

- •15. ТЕОРИЯ ТОНКИХ ПЛАСТИН

- •15.1. Основные понятия и гипотезы

- •15.2. Соотношения между деформациями и перемещениями

- •15.3. Напряжения и усилия в пластинке

- •15.4. Усилия в пластинке

- •15.5. Дифференциальное уравнение изогнутой поверхности пластинки

- •16. Динамическое нагружение

- •16.1. Динамические расчеты элементов конструкций. Ударная нагрузка, коэффициент динамичности

- •16.2. Вычисление напряжений при равноускоренном движении

- •16.3. Определение перемещений и напряжений при ударе

- •16.4. Частные случаи

- •17. ПРОЧНОСТЬ МАТЕРИАЛОВ ПРИ ЦИКЛИЧЕСКИ МЕНЯЮЩИХСЯ НАПРЯЖЕНИЯХ

- •17.1. Усталостное разрушение материала

- •17.2. Характеристики циклов напряжений

- •17.3. Предел выносливости

- •17.4. Факторы, влияющие на усталостную прочность материала

- •18. ПРОБЛЕМЫ ТЕОРИИ МЕХАНИЗМОВ И МАШИН

- •18.1. Классификация кинематических пар

- •18.2. Структура и кинематика плоских механизмов

- •18.3. Структурная формула кинематической цепи общего вида

- •18.4. Структурная формула плоских механизмов

- •18.5. Пассивные связи и лишние степени свободы

- •18.6. Замена в плоских механизмах высших кинематических пар низшими

- •18.7. Классификация плоских механизмов

- •18.8. Структурные группы пространственных механизмов

- •19. Анализ механизмов

- •19.1. Кинематический анализ механизмов

- •19.1.1. Графическое определение положений звеньев механизма и построение траектории

- •19.1.2. Определение скоростей и ускорений точек звеньев методом планов

- •19.1.3. Свойство планов скоростей

- •19.1.4. Свойства плана ускорений

- •19.1.5. Построение плана скоростей и ускорений кулисного механизма (рис. 19.5)

- •19.2. Силовой анализ механизмов

- •19.2.1. Условие статической определимости кинематических цепей

- •19.2.2. Силы, действующие на звенья механизма

- •19.2.3. Силы инерции звена, совершающего возвратно-поступательное движение

- •19.2.4. Силы инерции звена, совершающего вращательное движение вокруг неподвижной оси

- •19.2.5. Силы инерции звена, совершающего плоское движение (рис. 19.14)

- •19.3.1. Силовой расчет начального звена (рис. 19.15, а)

- •20. Общие сведения о проектировании машин

- •20.1. Стадии проектирования

- •20.2. Основные термины и определения

- •21. Передачи. общие вопросы

- •21.1. Назначение и классификация передач

- •21.2. Классификация передач

- •21.3. Основные кинематические характеристики передач

- •21.4. Передачи с постоянным передаточным числом

- •21.5. Передачи с переменным передаточным числом

- •22. Зубчатые передачи

- •22.1. Общие сведения

- •22.2. Механизмы с высшими парами

- •22.2.1. Зубчатые передачи

- •22.2.2. Геометрические элементы зубчатых колес

- •22.3. Зубчатые механизмы с подвижными осями

- •22.4. Расчет основных геометрических параметров цилиндрических прямозубых колес

- •22.5. Расчет основных геометрических параметров конических прямозубых колес

- •23. Зубчатые редукторы. Общие сведения

- •23.1. Классификация редукторов

- •23.2. Принципиальная конструкция цилиндрического редуктора

- •23.3. Расчет основных конструктивных параметров редукторов

- •24. Ременные передачи

- •24.1. Общие сведения

- •24.1.1. Классификация

- •24.2. Кинематические и силовые зависимости

- •24.2.1. Напряжения в ремне

- •24.2.2. Относительное скольжение ремня

- •25. Цепные передачи

- •25.1. Общие вопросы

- •25.2. Классификация цепных передач

- •25.3. Достоинства и недостатки цепных передач

- •25.4. Детали цепных передач

- •25.5. Основные параметры цепных передач

- •26. ОСИ И ВАЛЫ

- •26.1. Общие сведения

- •26.2. Проектный расчет валов и осей

- •26.2.1. Составление расчетных схем

- •26.2.2. Расчёт опасного сечения

- •26.3. Проверочные расчеты валов и осей

- •26.3.1. Расчет на выносливость валов и осей

- •26.3.2. Расчет валов и неподвижных осей на статическую прочность

- •26.4. Проверочный расчет валов и осей на жесткость

- •27. ПОДШИПНИКИ, МУФТЫ

- •27.1. Подшипники

- •27.1.1. Подшипники скольжения

- •27.1.2. Подшипники качения

- •27.2. Муфты

- •27.2.1. Волновые передачи

- •заключение

- •Библиографический список

23. ЗУБЧАТЫЕ РЕДУКТОРЫ. ОБЩИЕ СВЕДЕНИЯ

23.1. Классификация редукторов

Редуктором называется передача, смонтированная в отдельной закрытой коробке, называемой корпусом, и предназначенная для снижения угловой скорости и соответственно повышения вращающего момента на ведомом валу.

Установка передачи в отдельном корпусе гарантирует точность сборки, лучшую смазку, более высокий КПД, меньший износ, а также защиту от попадания в нее пыли и грязи. Во всех ответственных установках вместо передач назначают редукторы. Редукторы имеют исключительно широкое применение. Тип

иконструкция редуктора определяются видом, расположением

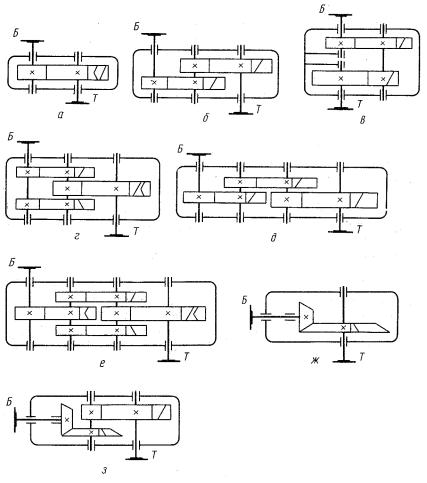

иколичеством отдельных его передач (ступеней) (рис. 23.1).

Самый простой зубчатый редуктор – одноступенчатый (цилиндрический (рис. 23.1 а)). Используется при малых передаточных числах i ≤ 8 … 10, обычно i ≤ 6,3.

Двухступенчатый цилиндрический зубчатый редуктор (рис. 23.1 б) является наиболее распространенным (их потребность оценивается в 65 %). Для них наиболее характерны числа i = 8-40.

Трехступенчатые редукторы (рис. 23.1 в) применяются при больших передаточных числах. Однако имеется тенденция замены их более компактными планетарными редукторами.

Конические зубчатые редукторы применяются в том случае, когда быстроходный и тихоходный валы должны быть взаимно перпендикулярны. Обычно передаточное число таких редукторов невелико i ≤ 6,3. При i >12,5 применяют коническо-

цилиндрические редукторы (рис. 23.1 ж).

Для улучшения работы наиболее нагруженной тихоходной ступени (T) используются редукторы с раздвоенной быстроходной ступенью (рис. 23.1 г). Для создания равномерной нагрузки обеих зубчатых пар быстроходной ступени их делают косозубыми, причем одну пару правой, а вторую – левой. Зубчатые колеса на тихоходном валу располагаются симметрично.

174

При этом деформация вала (Т) не вызывает существенной концентрации нагрузки по длине зубьев. Это положительное явление. Такие редукторы получаются на 20 % легче, чем по обычной развернутой схеме (рис. 23.1 в).

Соосные редукторы (рис. 23.1 д) применяют с целью уменьшения длины корпуса или других конструктивных особенностей привода.

Рис. 23.1. Зубчатые редукторы

175

Мотор-редукторы представляют собой компактные агрегаты, в которых редуктор и мотор монтируются в одном корпусе. В большинстве случаев мотор-редукторы имеют зубчатые передачи. Они более экономичны, чем тихоходные электродвигатели, имеют более высокий КПД. Но из-за сложности конструкции мотор-редукторы применяются редко.

23.2. Принципиальная конструкция цилиндрического редуктора

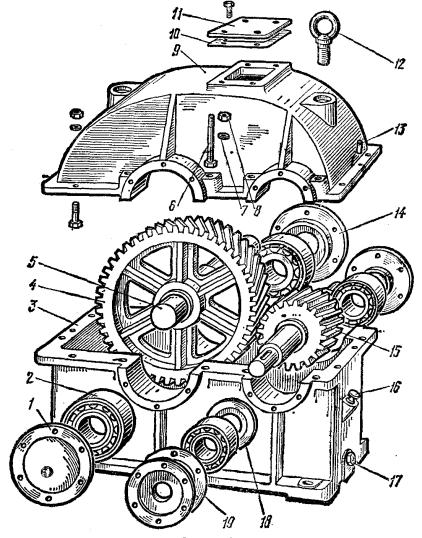

На Рис. 23.2 приведена конструкция одноступенчатого косозубого цилиндрического редуктора. Редуктор состоит из литого чугунного корпуса 3, в котором смонтированы подшипниковые узлы, служащие опорами для быстроходного и тихоходного валов редуктора. Подшипниковые узлы состоят из подшипника 2, крышки подшипника 1, регулировочных прокладок 19 и маслоудерживающего кольца 18. Для выходного конца вала применяют проходные крышки с уплотнениями 14. Размещение опор валов в жестком чугунном корпусе обеспечивает высокую точность зацепления и долговечность привода.

Корпус закрыт крышкой 9. В верхней части крышки 9 имеется закрываемое смотровой крышкой 11 отверстие, предназначенное для осмотра внутренней части редуктора и заливки масла. Для обеспечения плотности стыка между смотровой крышкой 11 и отверстием установлена прокладка 10.

При сборке редуктора крышка 9 крепится к корпусу 3 двенадцатью болтами 6 с гайками 8 и пружинными шайбами 7. Центрирование отверстий под болты 6 в корпусе и крышке редуктора происходит с помощью двух штифтов 13.

Редуктор в сборе перемещают грузоподъемными средствами с помощью двух рым-болтов 12. Для слива отработанного масла служит пробка 17. Контроль уровня масла в редукторе производят жезловым маслоуказателем 16.

Быстроходный вал обычно выполняют в виде валашестерни 15, а зубчатое колесо 4 насаживают на тихоходный вал 4 с помощью шпоночного соединения.

176

Рис. 23.2. Редуктор цилиндрический косозубый

177