- •Технічний коледж

- •1. Опис предмета навчальної дисципліни

- •Характеристика предмета навчальної дисципліни

- •2. Зміст дисципліни

- •2.1. Лекційні заняття

- •3. Структура залікового кредиту дисципліни

- •4. Практичні заняття

- •5. Лабораторні заняття

- •1.1 Поняття про автоматику та автоматизацію

- •Основні етапи розвитку автоматики

- •1.2 Основні поняття про автоматизацію керування виробництвом та технологічними процесами. Засоби та методи керування виробництвом

- •1.3 Класифікація технологічних процесів

- •1.4 Види параметрів керування.

- •1.5 Вимоги до об’єктів керування

- •1.6 Види і рівні автоматизації

- •1.7 Економічні аспекти автоматизації

- •Класифікація засобів автоматизації

- •2.2 Основні функції автоматизації

- •2.3 Класифікація систем автоматизації

- •3.1 Розрахунок одноконтурних систем регулювання

- •3.2 Аср стабілізації витрат матеріальних і енергетичних потоків

- •3.3 Аср стабілізації рівня рідини в ємності

- •3.4 Аср стабілізації тиску газу в резервуарі

- •Аср стабілізації температури теплообмінника

- •Аср стабілізації концентрації речовин

- •Тема №4 багатоконтурні системи регулювання

- •4.1 Комбіновані аср

- •4.1.1 Умови інваріантності

- •4.1.2 Умови фізичної реалізованості інваріантних аср

- •4.1.3 Технічна реалізація інваріантних аср

- •4.2 Каскадні системи регулювання

- •4.3 Системи регулювання з додатковим імпульсом за похідною з проміжної точки

- •4.4 Взаємопов’язані системи регулювання

- •4.4.1 Аср непов’язаного регулювання

- •4.4.2 Аср пов’язаного регулювання

- •4.5 Системи регулювання співвідношення потоків

- •4.6 Адаптивні та екстримальні системи регулювання

- •4.6.1 Адаптивні системи регулювання (аср)

- •4.6.2 Системи екстремального регулювання (еср)

- •Тема №5 синтез систем регулювання

- •5.1 Вибір структури й оцінка параметрів систем регулювання

- •5.2 Вибір закону регулювання регулятора

- •5.3 Розрахунок настроювань регуляторів

- •Автоматизаціія типових технологічних процесів Тема №6 автоматизація теплових процесів

- •6.1 Автоматизація теплових процесів

- •6.1.1 Автоматизація теплообмінників

- •6.1.2 Одноконтурне регулювання.

- •6.1.3 Каскадне регулювання.

- •6.1.4 Комбіноване регулювання.

- •6.2 Автоматизація печей і топок

- •6.3 Автоматизація процесів випарювання

- •6.4 Автоматизація процесу кристалізації

- •Основні принципи керування процесом кристалізації

- •6.4.2 Регулювання концентрації кристалів в суспензії

- •6.4.3 Регулювання кристалізатора з мішалкою

- •6.4.4 Регулювання кристалізатора випарного типу

- •Тема №7 автоматизація масообмінних процесів

- •7.1 Автоматизація процесів ректифікації

- •7.1.1 Одноконтурного регулювання ректифікаційною колоною

- •7.1.2 Регулювання концентрацією цільового продукту в кубовій рідині

- •7.1.3 Регулювання концентрацією в кубі колони за різницею температур кипіння свіжого розчину та еталонної рідини

- •7.1.4 Регулювання процесом ректифікації за допомогою систем співвідношення

- •7.1.5 Перехресне регулювання температури та рівня в кубовій частині колони

- •7.1.6 Регулювання концентрації основної речовини в закріплюючій частині колони

- •7.1.7 Регулювання тиску в колоні

- •7.1.8 Регулювання ентальпії свіжого розчину

- •7.1.9 Регулювання процесу відбору проміжної фракції

- •7.1.10 Автоматичний контроль, сигналізація та системи захисту

- •7.2 Автоматизація процесів абсорбції

- •7.3 Автоматизація процесів адсорбції

- •7.4 Автоматизація процесів сушіння

- •7.4.1 Регулювання барабанного прямоточного сушильного агрегату

- •7.4.2 Регулювання протиточного сушильного апарата

- •Тема №8 автоматизація механічних процесів

- •8.1 Автоматизація транспортування твердих матеріалів

- •8.1.1 Загальні відомості. Типова схема автоматизації

- •8.1.2 Цілі керування процесом транспортування

- •8.1.3 Внесення регулюючих впливів шляхом зміни швидкості транспортера

- •8.1.4 Системи автоматичного керування транспортерами

- •8.2 Автоматизація процесів подрібнення твердих матеріалів.

- •8.2.1 Загальні відомості

- •8.2.2 Регулювання барабанних млинів мокрого помолу

- •8.2.3 Регулювання об’єму матеріалу шляхом зміни витрати сировини

- •8.2.4 Регулювання млинів, які працюють по замкненому циклу

- •8.2.5 Регулювання щокових подрібнювачів

- •8.3 Автоматизація процесів дозування та змішування твердих матеріалів

- •8.3.1 Загальні відомості. Фізичні основи процесу

- •8.3.2 Регулювання дозатора з стрічковим транспортером та регуляторами прямої дії

- •8.3.3 Регулювання дозатора з стрічковим транспортером за допомогою двоконтурної системи

- •8.3.4 Регулювання дозаторів з розділеним потоком дозує мого матеріалу

- •Тема №9 автоматизація гідромеханічних процесів

- •9.1 Автоматизація реакторів. Автоматизація процесу змішування рідин

- •9.1.1 Загальні відомості

- •9.1.2 Регулювання реакторів безперервної дії.

- •9.1.3 Регулювання реакторів напівбезперервної дії

- •9.1.4 Регулювання реакторів періодичної дії

- •9.1.5 Регулювання трубчастими реакторами

- •9.2 Автоматизація процесів переміщення рідин

- •9.2.1 Типове рішення автоматизації

- •9.2.2 Регулювання при різних цілях управління

- •9.2.3 Регулювання методом дроселювання потоку в байпасному трубопроводі

- •9.2.4 Регулювання зміною числа обертів валу насоса

- •9.3 Автоматизація процесів відстоювання

- •9.3.2 Регулювання зміни витрати суспензії

- •9.3.3 Регулювання густини згущеної суспензії

- •9.3.4 Регулювання подачі коагулянту

- •9.3.5 Регулювання режиму роботи гребкового механізму

- •9.3.6 Управління процесом протиточного відстоювання

- •9.3.7 Управління відстійником періодичної дії

- •9.4 Автоматизація процесів фільтрування

- •9.4.1 Автоматизація процесу фільтрування рідких неоднорідних систем

- •9.4.2 Регулювання товщини осаду

- •9.4.3 Управління фільтрувальними відділами

- •9.4.4 Фільтрування газових систем

- •9.4.5 Регулювання по чіткій часовій програмі

- •9.5 Автоматизація процесу центрифугування рідких систем

- •9.5.1 Типове рішення автоматизації

- •9.5.2 Регулювання відстійних центрифуг

- •9.5.3 Управління центрифугами періодичної дії

- •9.5.4 Регулювання швидкості обертання центрифуг періодичної дії

- •9.6 Автоматизація процесів очистки газів

- •9.6.1 Мокра очистка газів

- •9.6.2 Електрична очистка газів

- •9.7 Автоматизація процесів очистки стічних вод

- •9.7.1 Загальні відомості

- •9.7.2 Біохімічна очистка.

- •Практична робота №1

- •Теоретичні відомості

- •Практичне заняття

- •Практичне заняття

- •Розподіл балів, що присвоюються студентам.

- •Питання винесені на іспит

- •Література.

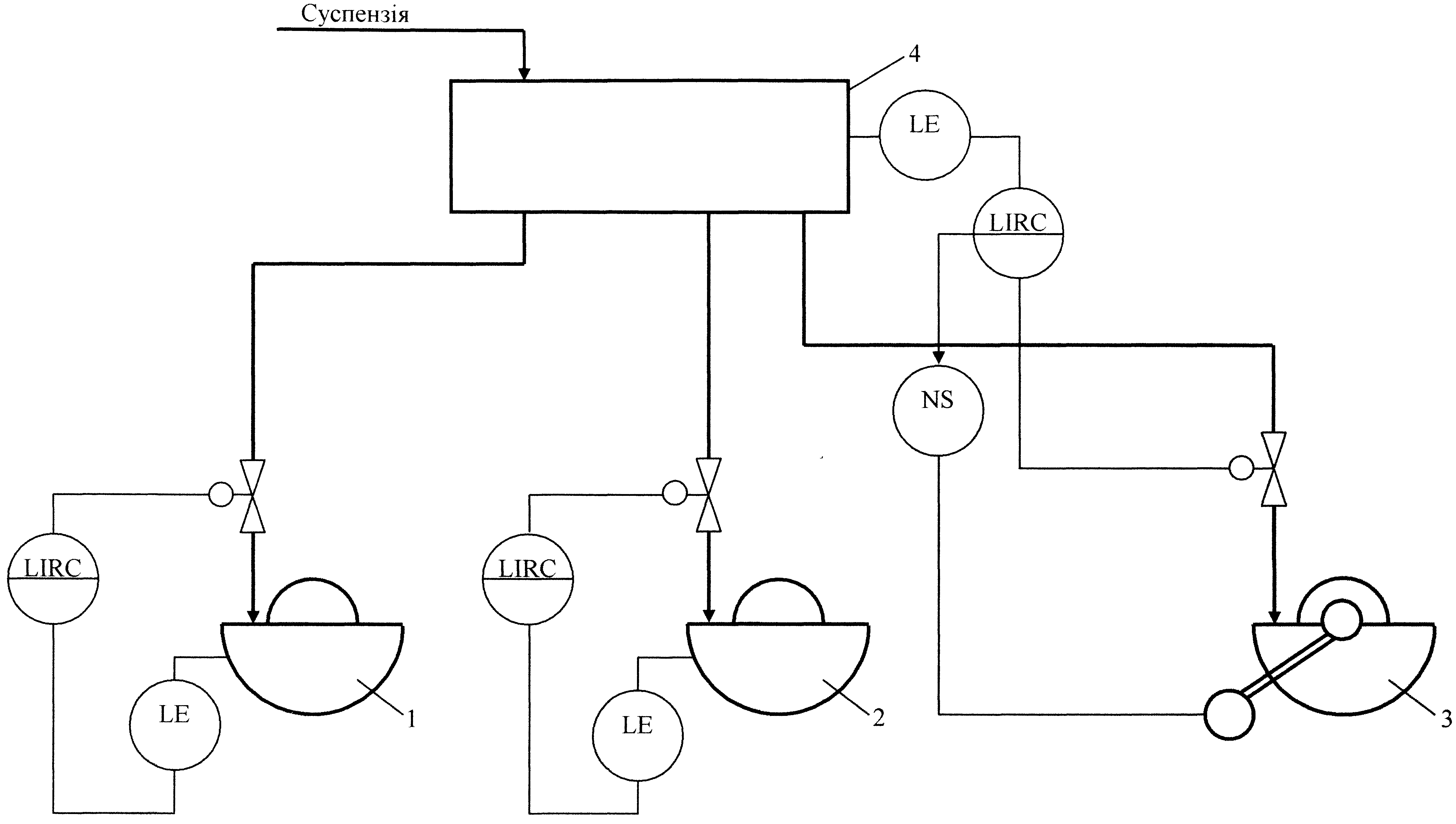

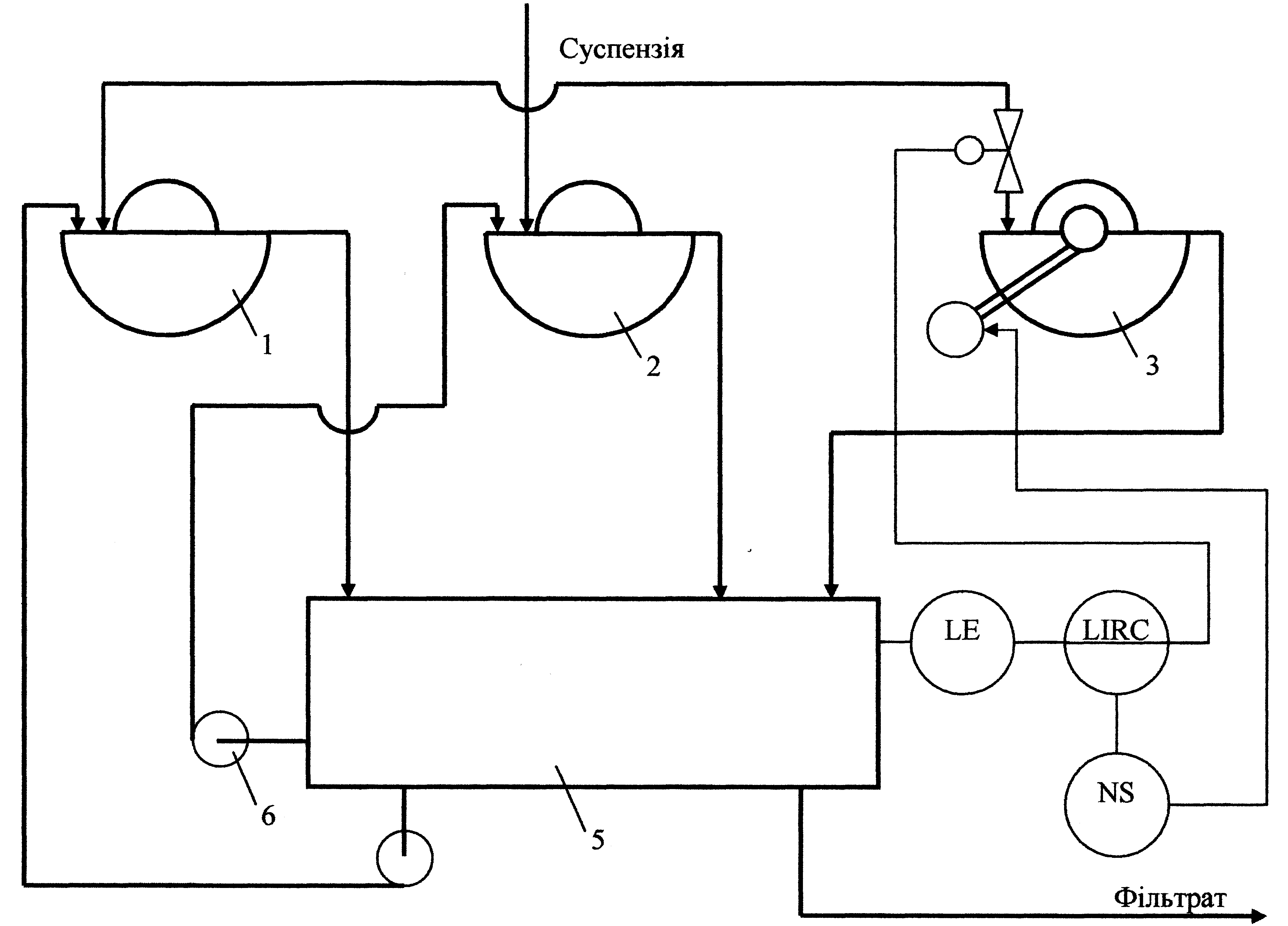

9.4.3 Управління фільтрувальними відділами

Фільтрацію великих кількостей суспензії проводять не на окремих фільтрах, а в фільтрувальних відділах. Можливі дві схеми роботи фільтрувальних відділів: без переливу і з переливом суспензії із ванн фільтрів (рис. 9.12). У першому випадку управління робочими фільтрами здійснюється звичайним методом – регулюванням рівнів шляхом зміни витрати суспензії. Рівень же в напірній ємності регулюється зміною подачі суспензії в резервний фільтр. Одночасно регулятор рівня резервного фільтра подає сигнал на зміну швидкості обертання барабану. Зокрема, при переповненні ванни резервного фільтру швидкість обертання збільшується.

а

а

б

Рис. 9.12 Схеми управління фільтрувальними відділами при роботі без переливу (а) та з переливом (б)

У випадку роботи відділення в режимі з переливом рівень в робочих фільтрах підтримується на оптимальному значенні завдяки вільному зливу, а в резервному – аналогічно попередньому варіанту.

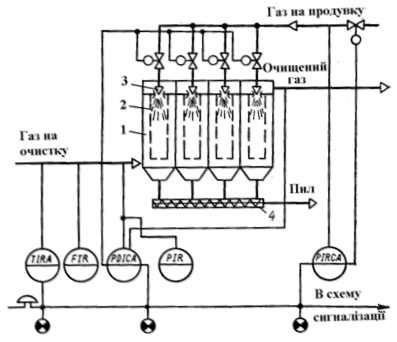

9.4.4 Фільтрування газових систем

Типове рішення автоматизації. Розглянемо на прикладі рукавного фільтра з імпульсною продувкою (рис. 9.13). Рукавні фільтри встановлюють, як правило, для повної очистки газу від твердих речовин, що являються цінними продуктами. Тому показником ефективності процесу будемо вважати концентрацію твердих речовин на виході із фільтру, а ціллю управління – підтримання її на заданому мінімально можливому рівні при витримці продуктивності фільтра в певному діапазоні.

Процес фільтрування газових середовищ багато в чому аналогічний процесу фільтрування рідких систем. В тому числі, аналогічні збурюючи впливи і можливості їх ліквідації. В рукавні фільтри додатково можуть поступати збурення по каналу стиснутого повітря, що подається в сопла для регенерації. Певні труднощі при автоматизації рукавних фільтрів створює відсутність в даний час надійних вимірювачів концентрації пилу. В зв’язку з цим регулюють перепад тиску ∆P в камерах забрудненого і очищеного газу, який найбільш повно відображає хід поцесу:

![]() /9.5/

/9.5/

де ∆PT – перепад тиску, зумовлений фільтруючою тканиною і частинами пилу, що не видаляються; G – маса пилу, що осідає на одиницю площі фільтру за певний проміжок часу; μ – в’язкість газу; W – швидкість газу; K – проникність шару пилу на тканині; γ – питома вага пилу.

Із рівняння випливає, що регулювати перепад ∆P можна лише зміною маси пилу G (інші параметри зумовлені попереднім технологічним процесом). Регулювання здійснюється наступним чином. При досягненні максимального перепаду позиційний регулятор видає сигнал на електромагнітні клапани, встановлені на магістралі стиснутого повітря. Клапани відкриваються, імпульси стиснутого повітря через сопла поступають у рукави, деформують тканину, збиваючи при цьому пил. Регенерація тканини проводиться до досягнення мінімального значення перепаду.

Якісна регенерація фільтруючої тканини рукавів буде здійснюватись тільки при певному значенні тиску стиснутого повітря, що подається на продувку. Для стабілізації цього тиску встановлюють регулятор.

Контролю і сигналізації підлягають наступні параметри: температура забрудненого газу (фільтруюча тканина розрахована лише на певні температури), тиск стиснутого повітря, перепад тиску. При критичних значеннях тиску стиснутого повітря і перепаду тиску (перевищення критичного значення перепаду призводить до розриву тканини) спрацьовує пристрій захисту, що відключає робочий фільтр і включає резервний. Контролю підлягає витрата газового потоку.

Рис. 9.13 Типова схема автоматизації процесу фільтрування газових систем: 1 – корпус фільтру; 2 – рукави; 3 – сопла імпульсної продувки; 4 – шнек