- •Технічний коледж

- •1. Опис предмета навчальної дисципліни

- •Характеристика предмета навчальної дисципліни

- •2. Зміст дисципліни

- •2.1. Лекційні заняття

- •3. Структура залікового кредиту дисципліни

- •4. Практичні заняття

- •5. Лабораторні заняття

- •1.1 Поняття про автоматику та автоматизацію

- •Основні етапи розвитку автоматики

- •1.2 Основні поняття про автоматизацію керування виробництвом та технологічними процесами. Засоби та методи керування виробництвом

- •1.3 Класифікація технологічних процесів

- •1.4 Види параметрів керування.

- •1.5 Вимоги до об’єктів керування

- •1.6 Види і рівні автоматизації

- •1.7 Економічні аспекти автоматизації

- •Класифікація засобів автоматизації

- •2.2 Основні функції автоматизації

- •2.3 Класифікація систем автоматизації

- •3.1 Розрахунок одноконтурних систем регулювання

- •3.2 Аср стабілізації витрат матеріальних і енергетичних потоків

- •3.3 Аср стабілізації рівня рідини в ємності

- •3.4 Аср стабілізації тиску газу в резервуарі

- •Аср стабілізації температури теплообмінника

- •Аср стабілізації концентрації речовин

- •Тема №4 багатоконтурні системи регулювання

- •4.1 Комбіновані аср

- •4.1.1 Умови інваріантності

- •4.1.2 Умови фізичної реалізованості інваріантних аср

- •4.1.3 Технічна реалізація інваріантних аср

- •4.2 Каскадні системи регулювання

- •4.3 Системи регулювання з додатковим імпульсом за похідною з проміжної точки

- •4.4 Взаємопов’язані системи регулювання

- •4.4.1 Аср непов’язаного регулювання

- •4.4.2 Аср пов’язаного регулювання

- •4.5 Системи регулювання співвідношення потоків

- •4.6 Адаптивні та екстримальні системи регулювання

- •4.6.1 Адаптивні системи регулювання (аср)

- •4.6.2 Системи екстремального регулювання (еср)

- •Тема №5 синтез систем регулювання

- •5.1 Вибір структури й оцінка параметрів систем регулювання

- •5.2 Вибір закону регулювання регулятора

- •5.3 Розрахунок настроювань регуляторів

- •Автоматизаціія типових технологічних процесів Тема №6 автоматизація теплових процесів

- •6.1 Автоматизація теплових процесів

- •6.1.1 Автоматизація теплообмінників

- •6.1.2 Одноконтурне регулювання.

- •6.1.3 Каскадне регулювання.

- •6.1.4 Комбіноване регулювання.

- •6.2 Автоматизація печей і топок

- •6.3 Автоматизація процесів випарювання

- •6.4 Автоматизація процесу кристалізації

- •Основні принципи керування процесом кристалізації

- •6.4.2 Регулювання концентрації кристалів в суспензії

- •6.4.3 Регулювання кристалізатора з мішалкою

- •6.4.4 Регулювання кристалізатора випарного типу

- •Тема №7 автоматизація масообмінних процесів

- •7.1 Автоматизація процесів ректифікації

- •7.1.1 Одноконтурного регулювання ректифікаційною колоною

- •7.1.2 Регулювання концентрацією цільового продукту в кубовій рідині

- •7.1.3 Регулювання концентрацією в кубі колони за різницею температур кипіння свіжого розчину та еталонної рідини

- •7.1.4 Регулювання процесом ректифікації за допомогою систем співвідношення

- •7.1.5 Перехресне регулювання температури та рівня в кубовій частині колони

- •7.1.6 Регулювання концентрації основної речовини в закріплюючій частині колони

- •7.1.7 Регулювання тиску в колоні

- •7.1.8 Регулювання ентальпії свіжого розчину

- •7.1.9 Регулювання процесу відбору проміжної фракції

- •7.1.10 Автоматичний контроль, сигналізація та системи захисту

- •7.2 Автоматизація процесів абсорбції

- •7.3 Автоматизація процесів адсорбції

- •7.4 Автоматизація процесів сушіння

- •7.4.1 Регулювання барабанного прямоточного сушильного агрегату

- •7.4.2 Регулювання протиточного сушильного апарата

- •Тема №8 автоматизація механічних процесів

- •8.1 Автоматизація транспортування твердих матеріалів

- •8.1.1 Загальні відомості. Типова схема автоматизації

- •8.1.2 Цілі керування процесом транспортування

- •8.1.3 Внесення регулюючих впливів шляхом зміни швидкості транспортера

- •8.1.4 Системи автоматичного керування транспортерами

- •8.2 Автоматизація процесів подрібнення твердих матеріалів.

- •8.2.1 Загальні відомості

- •8.2.2 Регулювання барабанних млинів мокрого помолу

- •8.2.3 Регулювання об’єму матеріалу шляхом зміни витрати сировини

- •8.2.4 Регулювання млинів, які працюють по замкненому циклу

- •8.2.5 Регулювання щокових подрібнювачів

- •8.3 Автоматизація процесів дозування та змішування твердих матеріалів

- •8.3.1 Загальні відомості. Фізичні основи процесу

- •8.3.2 Регулювання дозатора з стрічковим транспортером та регуляторами прямої дії

- •8.3.3 Регулювання дозатора з стрічковим транспортером за допомогою двоконтурної системи

- •8.3.4 Регулювання дозаторів з розділеним потоком дозує мого матеріалу

- •Тема №9 автоматизація гідромеханічних процесів

- •9.1 Автоматизація реакторів. Автоматизація процесу змішування рідин

- •9.1.1 Загальні відомості

- •9.1.2 Регулювання реакторів безперервної дії.

- •9.1.3 Регулювання реакторів напівбезперервної дії

- •9.1.4 Регулювання реакторів періодичної дії

- •9.1.5 Регулювання трубчастими реакторами

- •9.2 Автоматизація процесів переміщення рідин

- •9.2.1 Типове рішення автоматизації

- •9.2.2 Регулювання при різних цілях управління

- •9.2.3 Регулювання методом дроселювання потоку в байпасному трубопроводі

- •9.2.4 Регулювання зміною числа обертів валу насоса

- •9.3 Автоматизація процесів відстоювання

- •9.3.2 Регулювання зміни витрати суспензії

- •9.3.3 Регулювання густини згущеної суспензії

- •9.3.4 Регулювання подачі коагулянту

- •9.3.5 Регулювання режиму роботи гребкового механізму

- •9.3.6 Управління процесом протиточного відстоювання

- •9.3.7 Управління відстійником періодичної дії

- •9.4 Автоматизація процесів фільтрування

- •9.4.1 Автоматизація процесу фільтрування рідких неоднорідних систем

- •9.4.2 Регулювання товщини осаду

- •9.4.3 Управління фільтрувальними відділами

- •9.4.4 Фільтрування газових систем

- •9.4.5 Регулювання по чіткій часовій програмі

- •9.5 Автоматизація процесу центрифугування рідких систем

- •9.5.1 Типове рішення автоматизації

- •9.5.2 Регулювання відстійних центрифуг

- •9.5.3 Управління центрифугами періодичної дії

- •9.5.4 Регулювання швидкості обертання центрифуг періодичної дії

- •9.6 Автоматизація процесів очистки газів

- •9.6.1 Мокра очистка газів

- •9.6.2 Електрична очистка газів

- •9.7 Автоматизація процесів очистки стічних вод

- •9.7.1 Загальні відомості

- •9.7.2 Біохімічна очистка.

- •Практична робота №1

- •Теоретичні відомості

- •Практичне заняття

- •Практичне заняття

- •Розподіл балів, що присвоюються студентам.

- •Питання винесені на іспит

- •Література.

6.4.2 Регулювання концентрації кристалів в суспензії

В окремих випадках параметром, що характеризує процес кристалізації, являється концентрація кристалів у суспензії. Тоді необхідно керувати процесом таким чином, щоб концентрація кристалів була сталою – максимально можливою для даних умов. Концентрація кристалів у суспензії в певній мірі характеризує і їх розміри, наприклад, чим більше концентрація, тим інтенсивніший процес кристалізації і тим більші кристали. На практиці концентрацію кристалів визначають за густиною останньої. Регулюючі впливи слід вносити шляхом зміни витрати вихідної суміші; всі інші вузли регулювання залишаються тими ж. Регулюючими впливами при регулюванні концентрації можуть бути також зміни витрат маточного розчину і суспензії.

6.4.3 Регулювання кристалізатора з мішалкою

Такі апарати працюють, як правило, періодично. Переключення апарату з однієї операції на другу і забезпечення певної затримки в часі на операції забезпечуються автоматичним пристроєм по жорсткій часовій програмі, а для стабілізації температури встановлюють регулятор температури (регулюючий вплив – зміна витрати холодоносія).

6.4.4 Регулювання кристалізатора випарного типу

Кристалізація за рахунок випарювання частини розчинника проводиться в апаратах випарного типу, тому їх регулювання аналогічно регулюванню процесу випарювання.

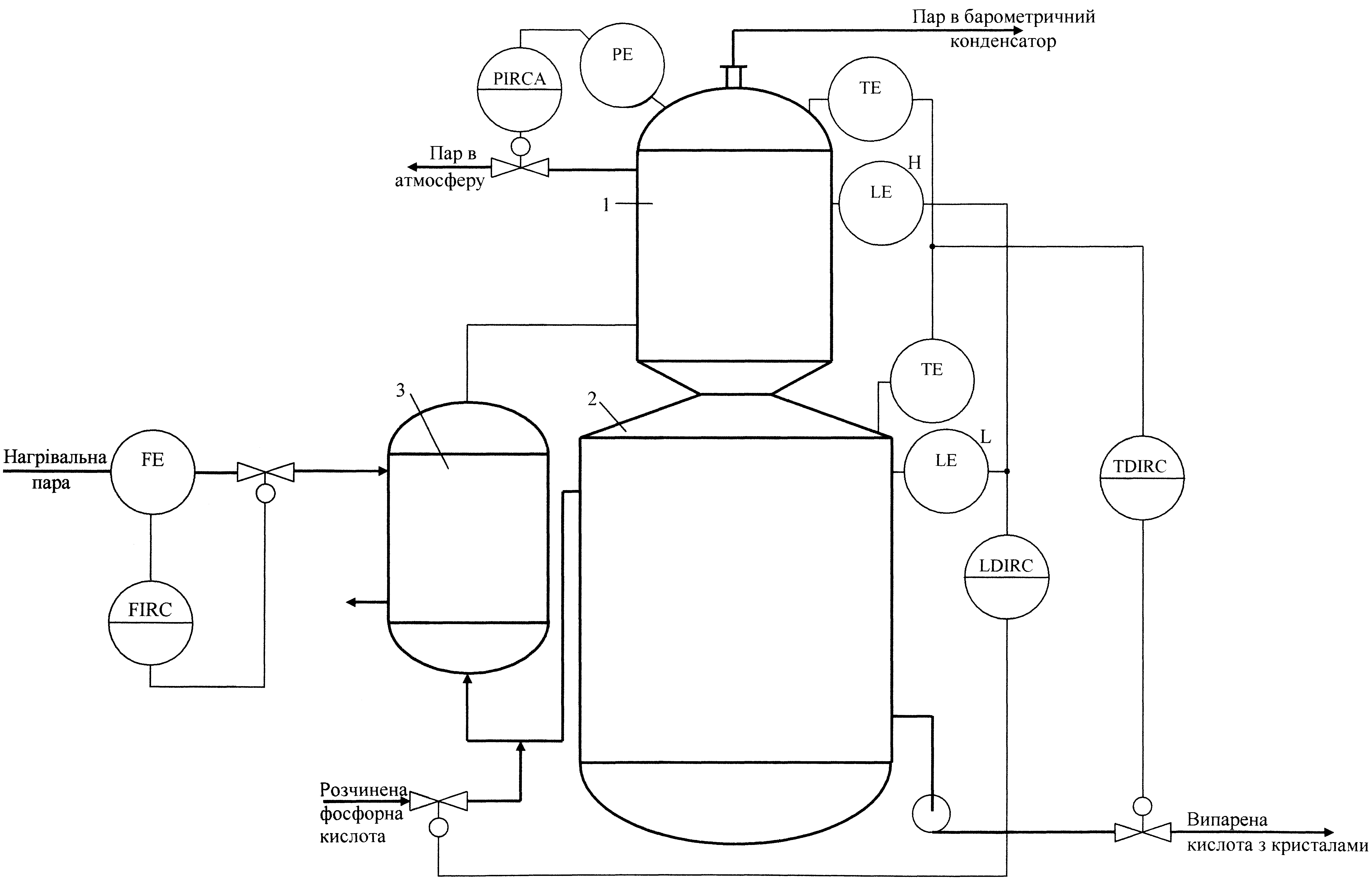

На рис. 6.17 показана схема регулювання випарника-кристалізатора з природною циркуляцією, яка знайшла застосування при кристалізації сульфату кальцію із фосфорної кислоти. Особливістю схеми являється регулювання перепаду рівнів в верхній і нижній камерах випарного апарату.

Рис. 6.17 Схема регулювання одноступінчатого кристалізатора випарного типу: 1 – верхня камера; 2 – нижня камера; 3 – кип’ятильник

Контрольні питання:

Тема №7 автоматизація масообмінних процесів

7.1 Автоматизація процесів ректифікації

7.1.1 Одноконтурного регулювання ректифікаційною колоною

Багаторазове чергування процесів випарювання та конденсації з метою поділу рідинної суміші на чисті компоненти називається ректифікацією. Процес ректифікації відбувається в разі зустрічного руху рідини та пари, причому пара, піднімаючись по колоні, збагачується низькокиплячими компонентами при кожному контакті з рідиною, що стікає.

Процес ректифікації належить до основних процесів хімічної технології. Показником його ефективності є склад цільового продукту. Залежно від технологічних властивостей цільовим продуктом може бути як дистилят, так і кубовий залишок. Мета керування – підтримувати концентрацію цільового продукту на заданому рівні.

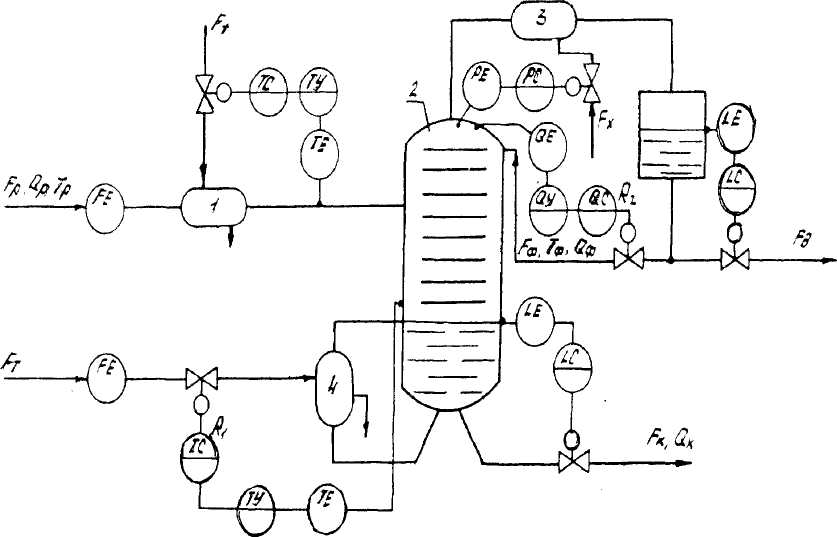

Розглянемо принципи автоматизації процесу ректифікації на прикладі тарілчастої ректифікаційної колони, призначеної для розділення бінарної суміші, яка складається з теплообмінника 1 для підігрівання свіжого розчину, колони 2, дефлегматора 3 і виносного кип’ятильника 4 (рис. 7.1).

Ректифікаційна установка - це складний об'єкт керування з великим часом запізнення, великою кількістю параметрів, які характеризують процес, багатьма взаємними зв'язками між ними, розподіленістю параметрів тощо. Збуреннями є зміна початкових параметрів свіжого розчину, теплота холодоносіїв, зміна теплопередавання тощо.

Оскільки затрати на ректифікацію є однією з найістотніших складових у собівартості продукції, задача автоматизації зводиться до задачі оптимального керування. Залежно від призначення ректифікаційні колони використовують різні критерії оптимальності:

мінімізацію енергозатрат на одержання цільового продукту заданої концентрації при обмеженні на продуктивність цього продукту;

максимізацію продуктивності за цільовим продуктом при обмеженні на його склад та енергозатрати.

Оскільки свіжий розчин надходить на ректифікаційну колону з попередніх апаратів технологічної лінії, коливання витрати Fp, складу Qp та температури Tp є основними збуреннями в процесі ректифікації. До можливих джерел збурень належать також ентальпія теплоносія (пари) та холодоносія, а також втрати теплоти в навколишнє середовище. Із перелічених збурень стабілізують лише температуру; витрату свіжого розчину, контролюють, як правило, завжди. За наявності автоматичних аналізаторів контролюють також склад цільової речовини в свіжому розчині.

До регулюючих впливів належать виграти теплоносія FT, холодоносія Fx, дистиляту Fд, кубового залишку Fк. ,флегми Fф, та інертних газів Fі.

Концентрації цільового продукту в дистиляті Qд та в кубовому залишку Qк, рівень останнього Lк і флегмової ємності Lд, а також температура Ti і тиск P в колоні є вихідними координатами процесу.

Рис. 7.1 Схема одноконтурного регулювання ректифікаційною колоною

Розглянемо можливості регулювання режимних параметрів верхньої (закріплюючої) частини ректифікаційної колони. Аналіз процесу ректифікації показує, що концентрація Q цільового продукту визначається концентрацією низькокиплячого компонента Qк, температурою кипіння рідини Т та тиском парів над рідиною Р. Тиск Р легко стабілізувати зміною витрати пари з колони. При цьому, як правило, регулюючий орган установлений на лінії подавання холодоносія в дефлегматор. Стабілізація тиску у верхній частині колони необхідна для підтримування не лише нормального гідродинамічного режиму колони, в й заданого складу цільового продукту. Концентрацію Q в парах верхньої частини регулюють зміною витрати флегми. При цьому регулюючий орган може бути встановлений як на лінії флегми, так і на лінії дистиляту. Якість регулювання цих параметрів залежить від складу та швидкості парів, які рухаються з нижньої (вичерпної) частини колони, тиску, температури та складу рідини в кубі колони.

Регулюючі впливи в нижній частині колони можуть чинитися зміною витрати кубового залишку та теплоносія, який подається в теплообмінник. Якщо враховувати, що витрату залишку доцільно використовувати для підтримування матеріального балансу колони, то єдиним регулюючим впливом при регулюванні температури є зміна витрати теплоносія, який надходить на кип'ятильник.

Таким чином, якщо цільовим продуктом є дистилят, то для досягнення мети керування доцільно регулювати такі технологічні параметри: температуру свіжого розчину на вході в колону та температуру розчину в нижній частині колони шляхом впливу на витрату теплоносія відповідно підігрівника та кип'ятильника; тиск у верхній частині зміною витрати холодоносія; концентрацію цільового продукту впливом на витрату флегми, а також рівень рідини в кубі та флегмовій ємності. Схему регулювання процесом ректифікації за допомогою одноконтурної АСР показано на рис. 3.26.

Незважаючи на простоту одноконтурне регулювання має також недоліки. Так, стабілізація витрати гріючої пари без урахування реальної обставини в системі звичайно призводить до перевитрати пари, оскільки регулятору R1 встановлюється дещо вище завдання з урахуванням можливих коливань ентальпії гріючої пари, переохолодження флегми та інших впливів.

Відсутність компенсуючих впливів за збуреннями з боку живлення призводить до великих динамічних похибок регулювання складом продуктів, оскільки регулятор R2 одержить сигнал про відхилення регульованої координати лише після того, як зміниться склад рідини по всій колоні.

Для поліпшення якості регулювання процесом ректифікації використовують багатоконтурні АСР, допоміжними координатами яких є збурюючі фактори.