- •Технічний коледж

- •1. Опис предмета навчальної дисципліни

- •Характеристика предмета навчальної дисципліни

- •2. Зміст дисципліни

- •2.1. Лекційні заняття

- •3. Структура залікового кредиту дисципліни

- •4. Практичні заняття

- •5. Лабораторні заняття

- •1.1 Поняття про автоматику та автоматизацію

- •Основні етапи розвитку автоматики

- •1.2 Основні поняття про автоматизацію керування виробництвом та технологічними процесами. Засоби та методи керування виробництвом

- •1.3 Класифікація технологічних процесів

- •1.4 Види параметрів керування.

- •1.5 Вимоги до об’єктів керування

- •1.6 Види і рівні автоматизації

- •1.7 Економічні аспекти автоматизації

- •Класифікація засобів автоматизації

- •2.2 Основні функції автоматизації

- •2.3 Класифікація систем автоматизації

- •3.1 Розрахунок одноконтурних систем регулювання

- •3.2 Аср стабілізації витрат матеріальних і енергетичних потоків

- •3.3 Аср стабілізації рівня рідини в ємності

- •3.4 Аср стабілізації тиску газу в резервуарі

- •Аср стабілізації температури теплообмінника

- •Аср стабілізації концентрації речовин

- •Тема №4 багатоконтурні системи регулювання

- •4.1 Комбіновані аср

- •4.1.1 Умови інваріантності

- •4.1.2 Умови фізичної реалізованості інваріантних аср

- •4.1.3 Технічна реалізація інваріантних аср

- •4.2 Каскадні системи регулювання

- •4.3 Системи регулювання з додатковим імпульсом за похідною з проміжної точки

- •4.4 Взаємопов’язані системи регулювання

- •4.4.1 Аср непов’язаного регулювання

- •4.4.2 Аср пов’язаного регулювання

- •4.5 Системи регулювання співвідношення потоків

- •4.6 Адаптивні та екстримальні системи регулювання

- •4.6.1 Адаптивні системи регулювання (аср)

- •4.6.2 Системи екстремального регулювання (еср)

- •Тема №5 синтез систем регулювання

- •5.1 Вибір структури й оцінка параметрів систем регулювання

- •5.2 Вибір закону регулювання регулятора

- •5.3 Розрахунок настроювань регуляторів

- •Автоматизаціія типових технологічних процесів Тема №6 автоматизація теплових процесів

- •6.1 Автоматизація теплових процесів

- •6.1.1 Автоматизація теплообмінників

- •6.1.2 Одноконтурне регулювання.

- •6.1.3 Каскадне регулювання.

- •6.1.4 Комбіноване регулювання.

- •6.2 Автоматизація печей і топок

- •6.3 Автоматизація процесів випарювання

- •6.4 Автоматизація процесу кристалізації

- •Основні принципи керування процесом кристалізації

- •6.4.2 Регулювання концентрації кристалів в суспензії

- •6.4.3 Регулювання кристалізатора з мішалкою

- •6.4.4 Регулювання кристалізатора випарного типу

- •Тема №7 автоматизація масообмінних процесів

- •7.1 Автоматизація процесів ректифікації

- •7.1.1 Одноконтурного регулювання ректифікаційною колоною

- •7.1.2 Регулювання концентрацією цільового продукту в кубовій рідині

- •7.1.3 Регулювання концентрацією в кубі колони за різницею температур кипіння свіжого розчину та еталонної рідини

- •7.1.4 Регулювання процесом ректифікації за допомогою систем співвідношення

- •7.1.5 Перехресне регулювання температури та рівня в кубовій частині колони

- •7.1.6 Регулювання концентрації основної речовини в закріплюючій частині колони

- •7.1.7 Регулювання тиску в колоні

- •7.1.8 Регулювання ентальпії свіжого розчину

- •7.1.9 Регулювання процесу відбору проміжної фракції

- •7.1.10 Автоматичний контроль, сигналізація та системи захисту

- •7.2 Автоматизація процесів абсорбції

- •7.3 Автоматизація процесів адсорбції

- •7.4 Автоматизація процесів сушіння

- •7.4.1 Регулювання барабанного прямоточного сушильного агрегату

- •7.4.2 Регулювання протиточного сушильного апарата

- •Тема №8 автоматизація механічних процесів

- •8.1 Автоматизація транспортування твердих матеріалів

- •8.1.1 Загальні відомості. Типова схема автоматизації

- •8.1.2 Цілі керування процесом транспортування

- •8.1.3 Внесення регулюючих впливів шляхом зміни швидкості транспортера

- •8.1.4 Системи автоматичного керування транспортерами

- •8.2 Автоматизація процесів подрібнення твердих матеріалів.

- •8.2.1 Загальні відомості

- •8.2.2 Регулювання барабанних млинів мокрого помолу

- •8.2.3 Регулювання об’єму матеріалу шляхом зміни витрати сировини

- •8.2.4 Регулювання млинів, які працюють по замкненому циклу

- •8.2.5 Регулювання щокових подрібнювачів

- •8.3 Автоматизація процесів дозування та змішування твердих матеріалів

- •8.3.1 Загальні відомості. Фізичні основи процесу

- •8.3.2 Регулювання дозатора з стрічковим транспортером та регуляторами прямої дії

- •8.3.3 Регулювання дозатора з стрічковим транспортером за допомогою двоконтурної системи

- •8.3.4 Регулювання дозаторів з розділеним потоком дозує мого матеріалу

- •Тема №9 автоматизація гідромеханічних процесів

- •9.1 Автоматизація реакторів. Автоматизація процесу змішування рідин

- •9.1.1 Загальні відомості

- •9.1.2 Регулювання реакторів безперервної дії.

- •9.1.3 Регулювання реакторів напівбезперервної дії

- •9.1.4 Регулювання реакторів періодичної дії

- •9.1.5 Регулювання трубчастими реакторами

- •9.2 Автоматизація процесів переміщення рідин

- •9.2.1 Типове рішення автоматизації

- •9.2.2 Регулювання при різних цілях управління

- •9.2.3 Регулювання методом дроселювання потоку в байпасному трубопроводі

- •9.2.4 Регулювання зміною числа обертів валу насоса

- •9.3 Автоматизація процесів відстоювання

- •9.3.2 Регулювання зміни витрати суспензії

- •9.3.3 Регулювання густини згущеної суспензії

- •9.3.4 Регулювання подачі коагулянту

- •9.3.5 Регулювання режиму роботи гребкового механізму

- •9.3.6 Управління процесом протиточного відстоювання

- •9.3.7 Управління відстійником періодичної дії

- •9.4 Автоматизація процесів фільтрування

- •9.4.1 Автоматизація процесу фільтрування рідких неоднорідних систем

- •9.4.2 Регулювання товщини осаду

- •9.4.3 Управління фільтрувальними відділами

- •9.4.4 Фільтрування газових систем

- •9.4.5 Регулювання по чіткій часовій програмі

- •9.5 Автоматизація процесу центрифугування рідких систем

- •9.5.1 Типове рішення автоматизації

- •9.5.2 Регулювання відстійних центрифуг

- •9.5.3 Управління центрифугами періодичної дії

- •9.5.4 Регулювання швидкості обертання центрифуг періодичної дії

- •9.6 Автоматизація процесів очистки газів

- •9.6.1 Мокра очистка газів

- •9.6.2 Електрична очистка газів

- •9.7 Автоматизація процесів очистки стічних вод

- •9.7.1 Загальні відомості

- •9.7.2 Біохімічна очистка.

- •Практична робота №1

- •Теоретичні відомості

- •Практичне заняття

- •Практичне заняття

- •Розподіл балів, що присвоюються студентам.

- •Питання винесені на іспит

- •Література.

9.2 Автоматизація процесів переміщення рідин

9.2.1 Типове рішення автоматизації

Схема автоматизації розроблятиметься одночасно для процесів переміщення як рідин, так і газів, оскільки при швидкості газу менше швидкості звуку рух рідин і газів характеризується одними і тими ж законами.

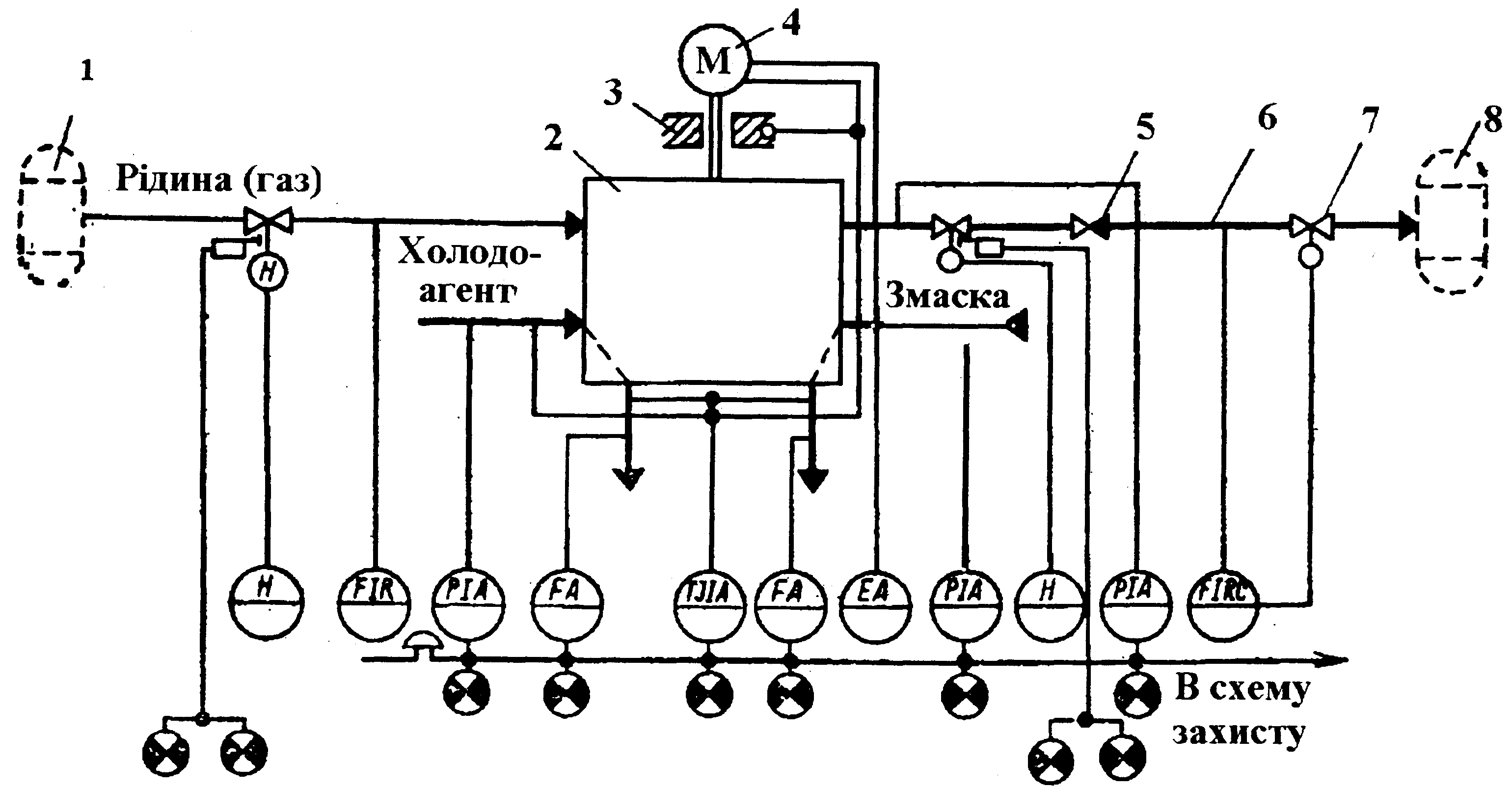

Як об’єкт управління приймемо трубопровід 6, по якому транспортується рідина від апарату 1 до апарату 8, і відцентровий насос (компресор) 2 з приводом від асинхронного двигуна 4, що забезпечує її переміщення (рис. 9.8). Показником ефективності даного процесу служить витрата G переміщуваної рідини.

Процес переміщення в хімічній промисловості є допоміжним; його необхідно проводити таким чином, щоб забезпечувався ефективний режим основного процесу, обслуговуваного даною установкою переміщення. У зв’язку з цим витрата G повинна підтримуватися на визначеному, найчастіше постійному значенні. Тому метою управління процесом переміщення вважатимемо підтримку постійної витрати рідини в трубопроводі.

Проведемо аналіз об’єкту з метою виявлення збурень, можливості їх ліквідації і шляхів внесення дій, що управляють.

Масова витрата рідини в трубопроводі визначається по формулі

G=VFρ /9.1/

де V – швидкість переміщення рідини в трубопроводі; F – поперечний перетин трубопроводу; ρ – густина рідини.

Швидкість V залежить в загальному випадку від наступних параметрів:

V=f(∆P,μ, ρ) /9.2/

де ∆P – рушійна сила процесу (різниця тиску на початку Рп і в кінці Рк трубопроводу); μ – динамічна в’язкість переміщуваної рідини.

Рушійна сила ∆P залежить від характеристик насоса (числа обертів вала і кута нахилу лопаток), від тиску в апаратах куди і звідки переміщається рідина і від загального гідравлічного опору трубопроводу (опорів власне трубопроводу, поворотів, звужені і запірні арматури, разом взятих).

Рис. 9.8 Типова схема автоматизації процесу переміщення рідини: 1,8 – технологічні апарати; 2 – насос (компресор); 3 – підшипники; 4 – електродвигун; 5 – зворотний клапан; 6 – трубопровід; 7 – дросельний орган

Насос нормального виконання з асинхронним двигуном як привід має постійні характеристики. Використовуючи спеціальне устаткування, із зміною цих показників в об’єкт можуть бути внесені регулюючі дії.

Тиск в апаратах 1 і 8 визначається технологічним режимом процесів, що протікають в них. Якщо режим передбачає зміну тиску, то по даних каналах в об’єкт управління поступатимуть збурення.

Загальний гідравлічний опір трубопроводу може мінятися з багатьох причин. Його можна стабілізувати або ж цілеспрямовано змінювати переміщенням рухомої частини дросельного органу (вентилі, клапани, заслінки), встановленого на трубопроводі (дросельне регулювання). Ефективність такої регулюючої дії видно, наприклад, з приведених нижче даних для поворотної заслінки:

α………5 10 20 30 40 45 50 60 65

£………0,24 0,52 1,54 3,91 10,8 18,7 32,6 118 715

Щонайменші зміни кута повороту заслінки α викликають значні зміни її коефіцієнта гідравлічного опору £.

В’язкість μ і густина ρ переміщуваної рідини визначаються технологічним режимом попереднього процесу, тому їх зміни є збурюючими діями, ліквідовувати які при управління даним процесом неможливо.

Аналіз об’єкту управління показав, що велику частину збурюючих дій не вдається ліквідовувати. Враховуючи це, за регульовану величину необхідно взяти безпосередньо показник ефективності – витрата G. Найбільш простим способом регулювання при цьому є зміна положення дросельного органу.

При пуску, наладці і підтримці нормального режиму процесу переміщення необхідно контролювати витрату G, а також тиск у всмоктуючій і нагнітальній лініях насоса; для правильної експлуатації установки переміщення потрібно контролювати температуру підшипників і обмоток електродвигуна насоса, температуру і тиск мастила і охолоджувальної рідини; для підрахунку техніко-економічних показників процесу слід контролювати кількість енергії, споживаної приводом.

Сигналізації підлягає тиск в лінії нагнітання, оскільки значна зміна його свідчить про серйозні порушення процесу. Крім того, слід сигналізувати температуру рідини в лінії нагнітання, тиск у всмоктуючій лінії, тиск і наявність потоку в системі змащення і охолодження, температуру підшипників і обмоток електродвигуна, масла і води. Сигналізується також положення засувок в лініях всмоктування і нагнітання, що управляє пуском і зупинкою насоса.

Якщо тиск в лінії нагнітання Рп або параметри, що характеризують стан об’єкту, продовжують змінюватися, не дивлячись на вжиті обслуговуючим персоналом заходи, то повинні спрацювати автоматичні пристрої захисту. Вони відключають діючий апарат переміщення і включають резервний (не малюнку не показаний).

Розглянемо, як зміниться приведена схема автоматизації при інших цілях управління, при використанні поршневих машин в якості апаратів переміщення, застосування спеціальних конструкції насосів, компресорів і приводів для них.