- •Технічний коледж

- •1. Опис предмета навчальної дисципліни

- •Характеристика предмета навчальної дисципліни

- •2. Зміст дисципліни

- •2.1. Лекційні заняття

- •3. Структура залікового кредиту дисципліни

- •4. Практичні заняття

- •5. Лабораторні заняття

- •1.1 Поняття про автоматику та автоматизацію

- •Основні етапи розвитку автоматики

- •1.2 Основні поняття про автоматизацію керування виробництвом та технологічними процесами. Засоби та методи керування виробництвом

- •1.3 Класифікація технологічних процесів

- •1.4 Види параметрів керування.

- •1.5 Вимоги до об’єктів керування

- •1.6 Види і рівні автоматизації

- •1.7 Економічні аспекти автоматизації

- •Класифікація засобів автоматизації

- •2.2 Основні функції автоматизації

- •2.3 Класифікація систем автоматизації

- •3.1 Розрахунок одноконтурних систем регулювання

- •3.2 Аср стабілізації витрат матеріальних і енергетичних потоків

- •3.3 Аср стабілізації рівня рідини в ємності

- •3.4 Аср стабілізації тиску газу в резервуарі

- •Аср стабілізації температури теплообмінника

- •Аср стабілізації концентрації речовин

- •Тема №4 багатоконтурні системи регулювання

- •4.1 Комбіновані аср

- •4.1.1 Умови інваріантності

- •4.1.2 Умови фізичної реалізованості інваріантних аср

- •4.1.3 Технічна реалізація інваріантних аср

- •4.2 Каскадні системи регулювання

- •4.3 Системи регулювання з додатковим імпульсом за похідною з проміжної точки

- •4.4 Взаємопов’язані системи регулювання

- •4.4.1 Аср непов’язаного регулювання

- •4.4.2 Аср пов’язаного регулювання

- •4.5 Системи регулювання співвідношення потоків

- •4.6 Адаптивні та екстримальні системи регулювання

- •4.6.1 Адаптивні системи регулювання (аср)

- •4.6.2 Системи екстремального регулювання (еср)

- •Тема №5 синтез систем регулювання

- •5.1 Вибір структури й оцінка параметрів систем регулювання

- •5.2 Вибір закону регулювання регулятора

- •5.3 Розрахунок настроювань регуляторів

- •Автоматизаціія типових технологічних процесів Тема №6 автоматизація теплових процесів

- •6.1 Автоматизація теплових процесів

- •6.1.1 Автоматизація теплообмінників

- •6.1.2 Одноконтурне регулювання.

- •6.1.3 Каскадне регулювання.

- •6.1.4 Комбіноване регулювання.

- •6.2 Автоматизація печей і топок

- •6.3 Автоматизація процесів випарювання

- •6.4 Автоматизація процесу кристалізації

- •Основні принципи керування процесом кристалізації

- •6.4.2 Регулювання концентрації кристалів в суспензії

- •6.4.3 Регулювання кристалізатора з мішалкою

- •6.4.4 Регулювання кристалізатора випарного типу

- •Тема №7 автоматизація масообмінних процесів

- •7.1 Автоматизація процесів ректифікації

- •7.1.1 Одноконтурного регулювання ректифікаційною колоною

- •7.1.2 Регулювання концентрацією цільового продукту в кубовій рідині

- •7.1.3 Регулювання концентрацією в кубі колони за різницею температур кипіння свіжого розчину та еталонної рідини

- •7.1.4 Регулювання процесом ректифікації за допомогою систем співвідношення

- •7.1.5 Перехресне регулювання температури та рівня в кубовій частині колони

- •7.1.6 Регулювання концентрації основної речовини в закріплюючій частині колони

- •7.1.7 Регулювання тиску в колоні

- •7.1.8 Регулювання ентальпії свіжого розчину

- •7.1.9 Регулювання процесу відбору проміжної фракції

- •7.1.10 Автоматичний контроль, сигналізація та системи захисту

- •7.2 Автоматизація процесів абсорбції

- •7.3 Автоматизація процесів адсорбції

- •7.4 Автоматизація процесів сушіння

- •7.4.1 Регулювання барабанного прямоточного сушильного агрегату

- •7.4.2 Регулювання протиточного сушильного апарата

- •Тема №8 автоматизація механічних процесів

- •8.1 Автоматизація транспортування твердих матеріалів

- •8.1.1 Загальні відомості. Типова схема автоматизації

- •8.1.2 Цілі керування процесом транспортування

- •8.1.3 Внесення регулюючих впливів шляхом зміни швидкості транспортера

- •8.1.4 Системи автоматичного керування транспортерами

- •8.2 Автоматизація процесів подрібнення твердих матеріалів.

- •8.2.1 Загальні відомості

- •8.2.2 Регулювання барабанних млинів мокрого помолу

- •8.2.3 Регулювання об’єму матеріалу шляхом зміни витрати сировини

- •8.2.4 Регулювання млинів, які працюють по замкненому циклу

- •8.2.5 Регулювання щокових подрібнювачів

- •8.3 Автоматизація процесів дозування та змішування твердих матеріалів

- •8.3.1 Загальні відомості. Фізичні основи процесу

- •8.3.2 Регулювання дозатора з стрічковим транспортером та регуляторами прямої дії

- •8.3.3 Регулювання дозатора з стрічковим транспортером за допомогою двоконтурної системи

- •8.3.4 Регулювання дозаторів з розділеним потоком дозує мого матеріалу

- •Тема №9 автоматизація гідромеханічних процесів

- •9.1 Автоматизація реакторів. Автоматизація процесу змішування рідин

- •9.1.1 Загальні відомості

- •9.1.2 Регулювання реакторів безперервної дії.

- •9.1.3 Регулювання реакторів напівбезперервної дії

- •9.1.4 Регулювання реакторів періодичної дії

- •9.1.5 Регулювання трубчастими реакторами

- •9.2 Автоматизація процесів переміщення рідин

- •9.2.1 Типове рішення автоматизації

- •9.2.2 Регулювання при різних цілях управління

- •9.2.3 Регулювання методом дроселювання потоку в байпасному трубопроводі

- •9.2.4 Регулювання зміною числа обертів валу насоса

- •9.3 Автоматизація процесів відстоювання

- •9.3.2 Регулювання зміни витрати суспензії

- •9.3.3 Регулювання густини згущеної суспензії

- •9.3.4 Регулювання подачі коагулянту

- •9.3.5 Регулювання режиму роботи гребкового механізму

- •9.3.6 Управління процесом протиточного відстоювання

- •9.3.7 Управління відстійником періодичної дії

- •9.4 Автоматизація процесів фільтрування

- •9.4.1 Автоматизація процесу фільтрування рідких неоднорідних систем

- •9.4.2 Регулювання товщини осаду

- •9.4.3 Управління фільтрувальними відділами

- •9.4.4 Фільтрування газових систем

- •9.4.5 Регулювання по чіткій часовій програмі

- •9.5 Автоматизація процесу центрифугування рідких систем

- •9.5.1 Типове рішення автоматизації

- •9.5.2 Регулювання відстійних центрифуг

- •9.5.3 Управління центрифугами періодичної дії

- •9.5.4 Регулювання швидкості обертання центрифуг періодичної дії

- •9.6 Автоматизація процесів очистки газів

- •9.6.1 Мокра очистка газів

- •9.6.2 Електрична очистка газів

- •9.7 Автоматизація процесів очистки стічних вод

- •9.7.1 Загальні відомості

- •9.7.2 Біохімічна очистка.

- •Практична робота №1

- •Теоретичні відомості

- •Практичне заняття

- •Практичне заняття

- •Розподіл балів, що присвоюються студентам.

- •Питання винесені на іспит

- •Література.

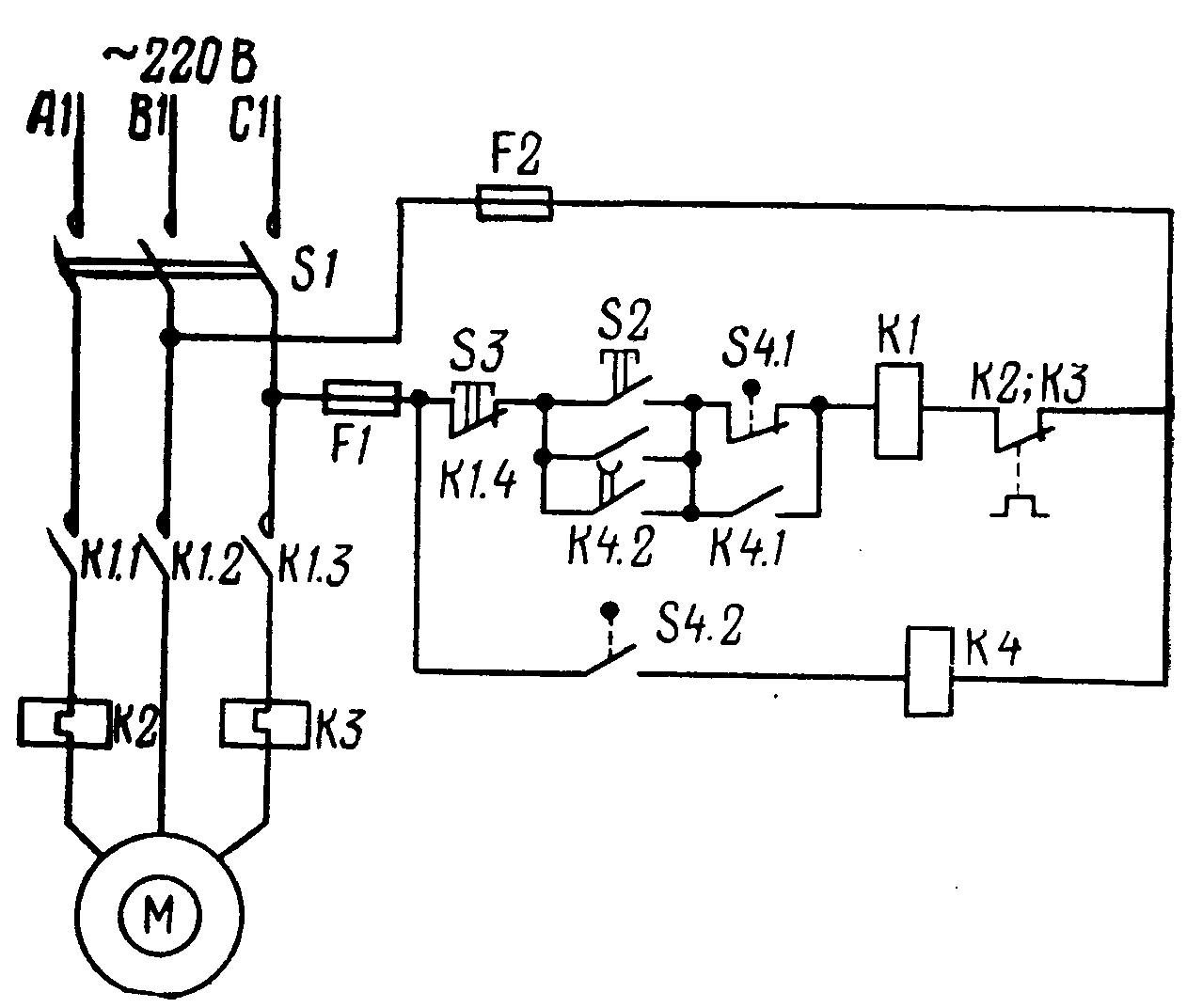

8.1.4 Системи автоматичного керування транспортерами

Пристрої автоматичного керування транспортерами повинні забезпечувати не тільки регулювання витрати вантажу, але і автоматичний пуск, зупинку, а в окремих випадках і реверсування електродвигунів цих транспортерів. Сигнали на виконання тієї чи іншої операції можуть поступати від командного пристрою, або від шляхових вимикачів і реле швидкості. Використовуються і комбіновані системи, наприклад, система керування пульсуючим транспортером. Пульсуючий транспортер повинен доставити виріб до апарату, зупинити роботу на деякий проміжок часу, необхідний для загрузки виробу в апарат, ввімкнутись знову і працювати до того часу, поки наступний виріб не досягне апарату. Електрична схема, з допомогою якої автоматично виконується зміна операцій, показана на рис.

Рис. 8.3 Електрична схема керування електродвигуном пульсуючого транспортера

Первинний пуск транспортера здійснюється натисненням кнопки S2. Коло котушки K1 магнітного пускача замикається. Своїм контактом K1.4 він блокує кнопку S2, а контактами K1.1-K1.3 замикає силове коло електродвигуна транспортера M. Двигун починає працювати, транспортер починає рухатись. При досягненні виробом апарату спрацьовує кінцевий вимикач, на який діє опір ходової частини транспортера. Положення опору на стрічці строго відповідає положенню виробу. Контакт S4.1 кінцевого вимикача розриває коло пускача K1, і двигун M вимикається; контакт кінцевого вимикача S4.2 замикає круг реле часу K4. Таким чином, зупинка транспортера може відбутися тільки в тому випадку, коли виріб буде знаходитись навпроти апарату, тобто відбувається залежно від стану об’єкта.

По завершенні певного періоду часу контакт K4.2 реле замкнеться, і котушка пускача K1 знову потрапить під напругу, так як контакт S4.1 блокований контактом K4.1. В даному випадку пуск транспортера здійснюється по раніше заданій програмі шляхом відповідної настройки реле часу незалежно від того, встигли загрузити виріб у апарат чи ні.

8.2 Автоматизація процесів подрібнення твердих матеріалів.

8.2.1 Загальні відомості

В якості об’єкта керування при автоматизації процесу подрібнення приймемо барабанний млин сухого помолу. Показником ефективності при керуванні даним процесом є розмір частинок подрібненого матеріалу (товщина помолу), а ціллю керування – підтримання визначеного кінцевого гранулометричного складу матеріалу.

Гранулометричний склад визначається, з одного боку, властивостями матеріалу, що подрібнюється (твердістю, вологістю, густиною, розмірами частинок) і кількістю його в барабані, а з іншого боку – кінетичною енергією, з якою шари матеріалу взаємодіють між собою.

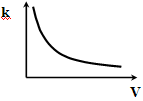

Рис. 8.4 Вплив швидкості обертання барабану млина V на коефіцієнт k

На ділянку подрібнення, як правило, подається різнорідний матеріал, тому в об’єкт керування будуть надходити збурення. Стабілізувати властивості, що подається у млин, неможливо. Єдиною можливістю зменшити частоту і силу збурення є перемішування різних партій сировини з ціллю усереднення їх характеристик.

Кількість матеріалу М в барабані буде визначатись витратами сировини або кінцевого продукту. Залежність між ними визначається за формулою:

М = kF /8.2/

де k - коефіцієнт, що враховує вплив властивості матеріалу, швидкості обертання барабана, ступеня заповнення барабана матеріалом та інших параметрів; ці параметри (крім V) є або постійними величинами, або їх неможливо стабілізувати;

F – витрата сировини або кінцевого продукту.

Таким чином, кількість матеріалу в барабані може бути стабілізована шляхом зміни витрати сировини або кінцевого продукту, а також швидкості обертання барабана.

Кінетична енергія, з якою шари діють на матеріал, залежить від висоти падіння окремого шару і числа співударів шарів в одиницю часу. Зрозуміло, що із збільшенням цих параметрів інтенсивність подрібнення зросте. Висота падіння шару залежить від швидкості обертання. До певної допустимої межі вона зростає, при більш високій швидкості – починає зменшуватись.

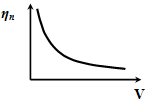

Число співударів шарів можна визначити по формулі:

M = ηnVN /8.3/

де ηn - число падінь шару за один оберт барабана;

V - швидкість обертання барабана;

N - кількість шарів у млині (величина постійна).

Число ηn залежить також від швидкості обертання V, із зменшенням V значення ηn збільшується.

Рис. 8.5 Вплив швидкості обертання барабану млина V на число падінь шару за один оберт n

Висоту падіння та число співударів шарів можна стабілізувати підтримуючи постійну швидкість V, зміною цього параметра можна здійснювати регулюючу дію.

Практика показує, що для підтримки заданих розмірів частинок подрібненого матеріалу, зміна швидкості V не повинна перевищувати 20-30% від номінального значення.

Отже, основною регулюємою величиною слід прийняти гранулометричний склад кінцевого продукту, а регулюючу дію здійснювати зміною швидкості обертання барабана. При цьому слід стабілізувати витрату матеріалу, що ліквідує збурення по цьому каналу і постійну виробничу потужність подрібнювача.

Зауваження: в деяких випадках в промисловості при відсутності безперервно діючих датчиків розмірів твердих частинок, обмежуються стабілізацією допоміжного параметра – кількістю матеріалу в барабані, який і буде одним з головних параметрів процесу. Він реагує практично на всі параметри, що визначають розміри частинок.

Об’єм матеріалу M не піддається точному безпосередньому вимірюванню. На практиці ця регулюєма величина визначається допоміжними методами: по силі струму електродвигуна млина, вібрації барабана чи опори млина, по амплітуді шуму, що створює млин. Найбільше поширення отримав останній метод.

Контролю в даному процесі підлягає витрата матеріалу, амплітуда шуму, що створює млин, кількість спожитої електричної енергії.

Аналізується стан барабана – включений він чи виключений. Крім того, встановлюються пристрої пуску і зупинки двигунів подрібнювача.